片狀FeSiAl/Al2O3共填充聚偏氟乙烯復合材料的吸波導熱性能研究

張之琪,李潤燾,楊瑞程,代云良,章曉娟*,溫變英**

(北京工商大學化學與材料工程學院,北京 100048)

0 前言

隨著5G通信和大數據時代的到來,各類智能電子設備為人類的生產生活帶來巨大便利,但由此帶來的電磁輻射、電磁干擾等問題也不容忽視,它們將會對人體健康和精密電子儀器的正常工作產生嚴重威脅[1-3]。鑒于此,開發高性能電磁波吸收材料(簡稱“吸波材料”)是解決此類問題的重要方法之一。此外,當前電子產品及其元器件正向著高集成化、小型化、高頻化等方向發展,不可避免地會出現局部過熱問題,不利于設備的長時間穩定運行,因此良好的散熱能力必不可少[4]。然而,不斷縮小的設備/元器件內部已經沒有足夠的空間同時使用吸波材料和導熱材料,為了抑制電磁波的危害,提高設備運行的可靠性和穩定性,研發一種兼具吸波和導熱雙功能的復合材料是一種有效途徑。

目前常用的方法是向聚合物基體中同時加入吸波和導熱功能填料來制備雙功能一體化復合材料,鐵硅鋁(FeSiAl)作為一種性能優異的軟磁材料,具有高起始磁導率、低電阻率、極低的磁晶各向異性和磁致伸縮系數等特點[5-7],已被廣泛用于吸波領域的研究,特別是片狀FeSiAl的比表面積大且形狀各向異性,有利于突破Snoek極限獲得優異的高頻電磁性能[8-10];對于導熱填料而言,常用的材料有氮化硼(BN)、氮化鋁(AlN)和氧化鋁(Al2O3)等,然而BN和AlN價格昂貴,且AlN易發生潮解,因此應用范圍受到一定限制,相比之下,Al2O3的產量大、價格低廉,是目前使用范圍最廣的導熱填料。不同于其他形態,片狀Al2O3在聚合物中更易形成導熱通道,且其表面活性較高,不易團聚,能實現在聚合物基體中均勻分散,同時可與基體產生較好的界面結合作用形成交聯結構,從而有利于熱量的傳遞[11]。

除了選擇合適的功能填料,基體的選擇也至關重要,有了基體材料的支撐后,一方面有利于促進復合材料的實際應用,另一方面能夠與功能填料產生協同效應,從而進一步提升整體性能。PVDF作為一種熱塑性聚合物,具備優異的耐化學性、高柔韌性和良好成膜性等優勢而成為電子器件熱管理的主要應用材料之一,另外它還是一種典型的介電型高分子,在交變電磁場作用下易產生介電損耗;此外,PVDF的熔點和分解溫度相差較大,熱穩定性良好,便于加工。因此,PVDF在吸波和導熱領域的應用優勢顯著[12-14]。然而,單一PVDF基體的吸波和導熱能力較差,無法滿足使用需求,因此需要加入相應的功能填料來提升吸波和導熱性能。

大量研究發現雖然同時加入吸波和導熱填料有助于獲得功能一體化材料,但是通常需要高填充量(≥90%)才能實現較優性能,這將導致成型困難、力學性能下降以及成本上升等諸多問題[15]。針對上述困境,本文旨在較低填充量下開發一種高性能吸波導熱復合材料,以片狀FeSiAl和Al2O3作為功能填料、PVDF作為基體,研究FeSiAl和Al2O3的填充比例、硅烷偶聯劑處理對復合材料吸波和導熱性能的影響,為低填充量下高效吸波導熱材料的設計制備提供參考。

1 實驗部分

1.1 主要原料

FeSiAl,市售;

Al2O3粉末,粒徑2 μm,市售;

PVDF,6010/1001,上海索爾維集團;

硅烷偶聯劑(KH550),CAS:919-30-2,上海源葉生物科技有限公司。

1.2 主要設備及儀器

掃描電子顯微鏡(SEM),Quanta FEG250,美國Quanta公司;

傅里葉紅外光譜儀(FTIR),Nicolet iZ10,Thermo Fisher Scientific公司;

X射線衍射儀(XRD),D2PHASER,德國BRUKER公司;

矢量網絡分析儀(VNA),E5071C,安捷倫科技(中國)有限公司;

密度分析儀,MAY-ME204E,秒準科學儀器(深圳)有限公司;

激光導熱儀,LFA-467,耐馳科學儀器有限公司;

微型雙螺桿擠出機,WLG-10,上海新碩精密機械有限公司。

1.3 樣品制備

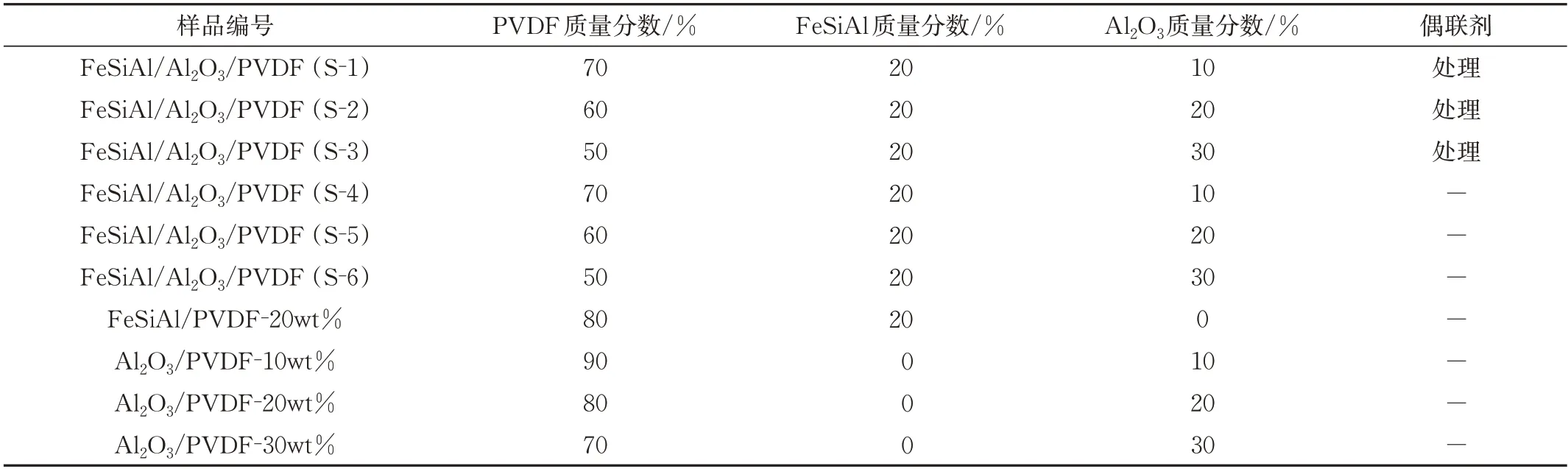

具體工藝步驟如下:(1)稱取填料質量4%的硅烷偶聯劑KH550,滴入2 mL乙醇溶液中,攪拌均勻后,得到硅烷偶聯劑的水解液;(2)根據表1所示的各組分質量分數,將PVDF與FeSiAl、Al2O3或者經硅烷偶聯劑處理后的填料進行熔融共混(總量15 g),共混時間5 min,加工溫度為200 ℃,轉速為80 r/min,得到復合材料擠出產物,相應樣品命名如表1所示;(3)將擠出產物放置于模具中,在200 ℃、5 MPa壓力下保壓5 min,自然冷卻至室溫后用于后續測試。

表1 不同配方時填料成分、含量的對比Tab.1 Comparison of filler composition and content in different formulations

1.4 性能測試與結構表征

利用SEM分別觀察片狀FeSiAl粉末、Al2O3粉末的形貌及其在基體中的分布狀態;

利用XRD分析FeSiAl與Al2O3的相組成;

利用密度分析儀測量樣品密度;

利用激光導熱儀測量樣品熱導率,測試樣品面積為10 mm×10 mm,厚度為1 mm;

將復合材料制成長22.86 mm、寬10.16 mm的矩形樣品,利用矢量網絡分析儀以波導法測試8.2~12.4 GHz頻率范圍內的復介電常數和復磁導率。

2 結果與討論

2.1 材料的微觀形貌及晶體結構

圖1為FeSiAl粉末與Al2O3粉末的SEM照片和XRD圖譜,從圖1(a)可知FeSiAl為薄片狀結構,具有較大的比表面積。圖1(b)顯示的是Al2O3的SEM照片,其為不規則多邊形片狀,分散性良好。圖1(c)為FeSiAl和Al2O3的XRD 圖譜,從圖中可以看出片狀FeSiAl在2θ值為45.0 °和65.5 °出現兩個衍射峰,分別對應(220)和(400)晶面,與體心立方結構Fe3Si0.7Al0.3的標準衍射譜線(PDF#45-1206) 一致;而片狀Al2O3在2θ值為25.6 °、35.1 °、37.8 °、43.3 °、52.5 °、57.5 °、61.2 °、66.5 °、68.2 °和76.9 °處出現衍射峰,與六方晶系結構Al2O3的標準衍射譜線(PDF#10-0173)一致。這些衍射峰都非常尖銳,而且除了這兩種物質外未觀察到其他物質的特征衍射峰,表明FeSiAl與Al2O3粉末的結晶度高且物相單一。

圖1 (a) FeSiAl、(b) Al2O3的SEM照片以及(c) FeSiAl和Al2O3的XRD圖譜Fig.1 SEM of (a) FeSiAl and (b) Al2O3,(c) XRD patterns of FeSiAl and Al2O3

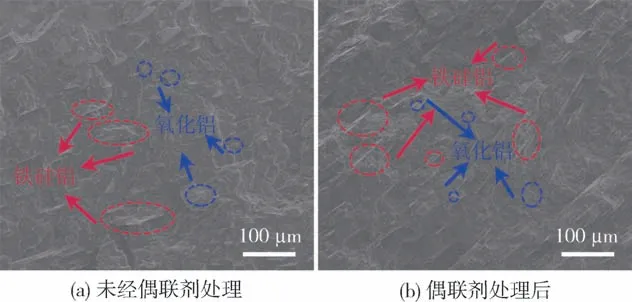

圖2是FeSiAl/Al2O3填充PVDF復合材料的斷面SEM照片,從圖中可以明顯看出,經硅烷偶聯劑處理后FeSiAl/Al2O3/PVDF三者之間的界面相容性更好,且填料在基體中的分布更均勻,取向性和規整度更佳,這一方面有助于增強阻抗匹配,另一方面也有利于后續形成導熱通路,進而提升復合材料的吸波和導熱性能。

圖2 FeSiAl/Al2O3/PVDF復合材料的斷面SEM照片Fig.2 SEM images of the section of FeSiAl/Al2O3/PVDF composites

2.2 吸波性能

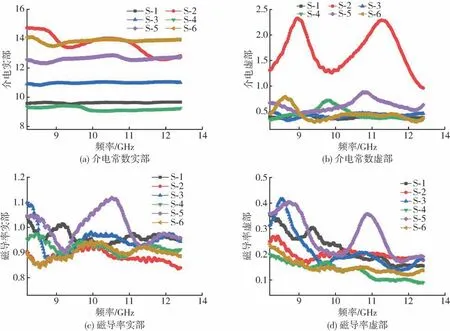

不同配方下FeSiAl/Al2O3/PVDF復合材料電磁參數在X波段內的變化曲線如圖3所示。復介電常數實部?'和復磁導率實部μ'表示對電磁能量的儲存能力,復介電常數虛部?″和復磁導率虛部μ″表示對電磁能量的損耗能力[16]。如圖3所示,?'值的變化趨勢受到Al2O3含量和片狀填料分散狀態的綜合影響,而S-2樣品的介電常數虛部ε″相對較高,這可能是由于該體系中兩種填料的界面極化和取向極化作用增強所致[17]。由于FeSiAl含量固定,且Al2O3是非磁性的,因此材料的復磁導率實部μ'和復磁導率虛部μ″變化不明顯。

圖3 復合材料的電磁參數Fig.3 The electromagnetic parameters of the composites

根據以上電磁參數,可以利用傳輸線理論計算FeSi-Al/Al2O3/PVDF復合材料對垂直入射電磁波的反射損耗[18]:

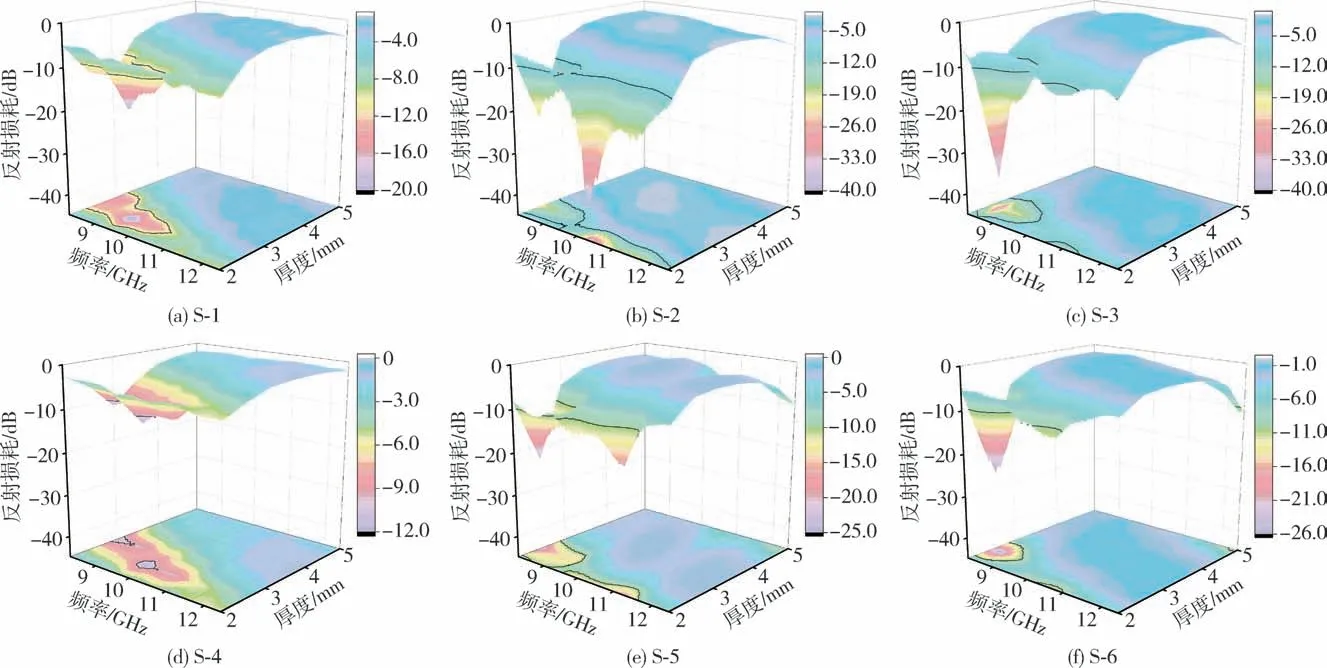

其中,Z0代表自由空間阻抗,Zin代表吸波材料的表面輸入阻抗,f是電磁波頻率,c為光速,d是材料厚度。RL值越低說明材料的吸波性能越好,當RL低于-10 dB時,說明材料能吸收90%的電磁波,具有實際應用價值。圖4為6種復合材料的反射損耗三維圖,通過計算厚度分別為2、2.5、3、3.5、4、4.5、5 mm下復合材料的反射損耗值,可以看出經硅烷偶聯劑處理后的樣品吸波性能均明顯優于未經偶聯劑處理的,其中,S-2的最低反射損耗值(RLmin)在10.3 GHz下達到-37.1 dB(2.0 mm),有效吸收頻寬(EAB,RL≤ -10 dB)范圍為9.6~12.4 GHz,而S-3在2.5 mm下的吸波性能最優,RLmin在8.5 GHz下達到-37.5 dB,EAB范圍為8.2~9.6 GHz。此外,隨著樣品厚度的增加,最低反射損耗的峰值逐漸往低頻移動,由此看出填料的填充量、偶聯劑處理和樣品厚度均能影響復合材料整體的吸波性能。

圖4 6種復合材料反射損耗的三維圖Fig.4 Three dimensional diagram of reflection loss of six composites

影響吸波性能的因素主要包括阻抗匹配和衰減特性,通常,反映阻抗匹配特性的Z(Z=Zin/Z0)值越接近1,表明入射電磁波能盡可能多地進入材料內部而不發生反射,另一個反映衰減特性的參數是衰減常數(α),它決定了材料的電磁波耗散能力,一般來說,α值越大,電磁能量損耗越多[19],但是強衰減往往會導致低阻抗匹配,所以在實際的吸波材料設計中需要平衡二者的影響。衰減常數可以通過以下公式進行計算[18]:

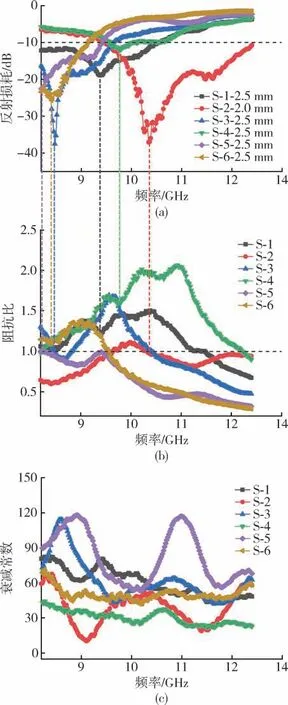

圖5給出了不同復合材料的最低反射損耗曲線與阻抗比Z的對應關系以及衰減常數(α),以S-2和S-3為例,從圖中可以明顯看出這兩種復合材料的最低反射損耗值對應Z=1的位置,說明阻抗匹配對這類材料的吸波能力具有重要作用,此外,S-3的衰減能力比S-2的更強,由此說明對于S-3而言,阻抗匹配和衰減特性達到了最優平衡,再結合圖3中電磁參數的變化趨勢可知,介電損耗和磁損耗對復合材料吸波性能的提升都發揮了積極影響。

圖5 不同復合材料的(a)最佳反射損耗曲線、(b)阻抗比和(c)衰減常數Fig.5 (a) optimum reflection loss curve,(b) impedance matching ratio,(c) attenuation constant of different composites

2.3 導熱性能

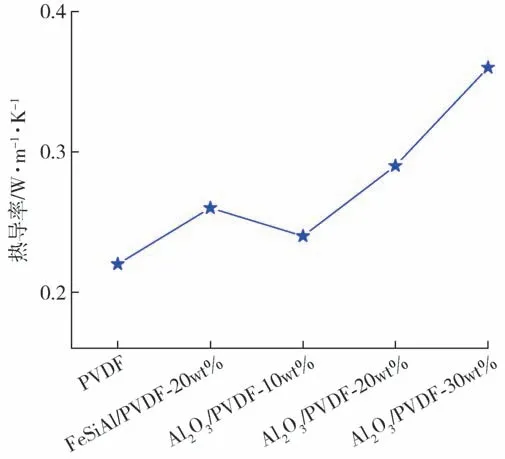

分別向PVDF基體中填充一定量的FeSiAl或Al2O3制得復合材料,其熱導率如圖6所示。加入填料后,復合材料的熱導率較PVDF[0.22 W/(m?K)]均有小幅度提升,在填充量均為20%時,添加Al2O3后的復合材料熱導率更高。隨著填充量的增加,復合材料的熱導率逐漸增加,當填充量達到30%時,由于填料之間的接觸增多,導熱通路或網絡增多并且相互連結[20],熱導率達到0.36 W/(m?K),較原本熱導率增加了64%。

圖6 不同填料在一定填充量時復合材料的熱導率Fig.6 Thermal conductivity of composites with different fillers of certain filling quantity

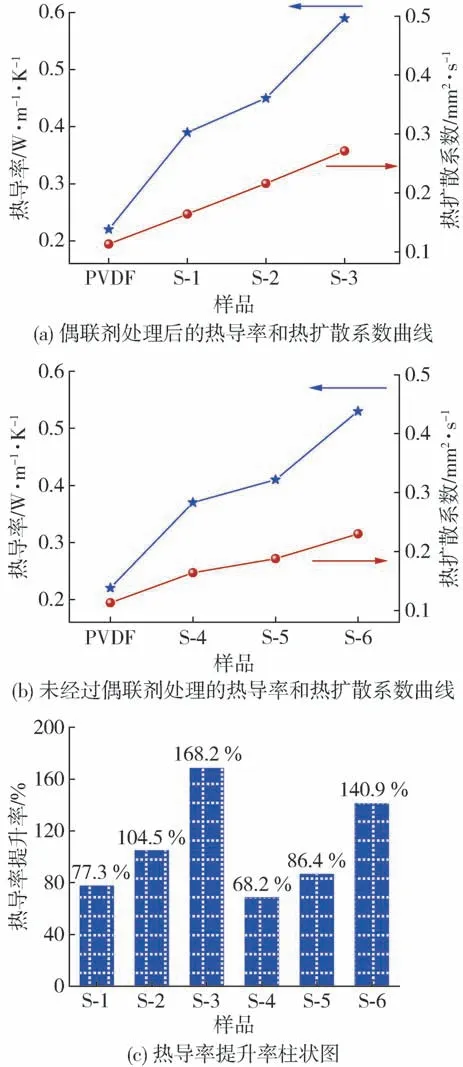

基于圖6的數據,利用FeSiAl和Al2O3共填充PVDF,測試6種配方下復合材料的導熱性能,熱導率和熱擴散系數如圖7(a)和(b)所示,隨著Al2O3填充量的增加,其熱導率和熱擴散系數均呈上升趨勢,與填充單一Al2O3填料的變化趨勢一致。隨著填充量不斷增加,熱導率和熱擴散系數變化的斜率提高,當填充量達到一定值時會有導熱通路形成,從而使導熱性能更容易獲得提升[21]。通過對比硅烷偶聯劑處理前后復合材料的導熱數據發現,經偶聯劑處理后的復合材料導熱性能更優,S-3的熱導率達到0.59 W/(m?K),較純PVDF的熱導率有大幅提高。進一步計算熱導率提升率可知:加入硅烷偶聯劑后,復合材料的熱導率提升效果顯著,且隨著Al2O3填充量的增大,添加偶聯劑對復合材料的熱導率提升率影響更加顯著[如圖7(c)所示]。例如,同樣是填充20%的FeSiAl和10%的Al2O3,加入偶聯劑后S-1的熱導率提升率比S-4的多提高了9.1%,而S-3的熱導率提升率比S-6的增加了27.3%。由此說明填料的填充量越高,添加硅烷偶聯劑越有效,這是因為偶聯劑將原本的導熱通路或網絡更充分地連結在一起,從而進一步增加導熱提升效率。

圖7 不同填充量和偶聯劑處理對PVDF/FeSiAl/Al2O3復合材料導熱性能的影響Fig.7 Effects of different filling quantities and coupling agent treatment on the thermal conductivity of PVDF/FeSiAl/Al2O3 composites

3 結論

(1)PVDF/FeSiAl/Al2O3復合材料在X波段具有良好的吸波性能,經偶聯劑處理后,其吸波性能獲得大幅提高,其中S-2的最低反射損耗值在厚度僅為2 mm、10.3 GHz下達到-37.1 dB,有效頻寬范圍為9.6~12.4 GHz。

(2)隨著Al2O3粉末填充量的增加,在考察范圍內復合材料的熱導率和熱擴散系數均有較大提升。其中S-3的導熱性能最佳,熱導率較純PVDF的提升了168.2%。