基于KBE 的機匣數控編程系統開發與實現

王超凡

(中國航發商用航空發動機有限責任公司 ,上海 200241)

0 引言

近年來,隨著航空發動機行業的高速發展,發動機性能也得到了極大提升。航空發動機機匣作為航空發動機的重要零件,是整個發動機的底座,起到包容發動機內部結構的功能,同時對發動機的受力載荷進行分攤。航空發動機機匣是否能實現精細加工,直接關系到發動機的整體結構穩固性。然而,航空發動機機匣結構和形狀都具有復雜性,具體表現為外形復雜,壁薄易變形、材料難加工和尺寸精度高等典型特征[1]。所以,航空發動機機匣零件的加工質量和加工效率直接制約著航空發動機的研發周期。現有機匣制造工藝體系依賴具體工程技術人員的個人能力,存在質量不穩定、效率低、適應性差、加工時間長等問題。由于現有機匣制造工藝體系存在諸多問題,近幾年,利用數控加工實現自動化加工機匣已經全面融入生產實際中。數控加工不僅能保證航空發動機機匣的尺寸正確,質量穩定,同時加工時間短,極大地提高了機匣的生產效率,有效節約了生產成本。數控加工航空器機匣有其自身的優勢,但是編程難度大,技術人員培養周期長、靈活度低的問題也不容忽視[2]。

隨著航空發動機的發展,機匣零件也日益復雜,傳統的數控編程手段已不能很好地滿足加工要求。現階段,航空發動機領域還沒有解決機匣零件自動編程加工的問題,基于此,該文提出一種基于KBE的機匣數控編程系統。

1 機匣結構分析

航空發動機機匣是航空發動機的基本組成部件,對零件的強度、剛度、可靠性都有極高的要求。機匣的完整結構包含機匣本體和葉片。不同種類的發動機機匣結構不同,同一種類的發動機的不同部位,機匣結構也不相同。但是一般情況下,機匣本體是類似圓柱或者圓錐的薄壁圓筒結構,主要作用是承擔發動機內部的受力以及包容發動機內部結構。航空發動機機匣的空間形狀非常復雜,而且對機匣零件的表面加工質量精度要求很高。機匣工作表面主要分為內部和外部兩個部分,其外部不僅需要連接冷卻、油路以及管路等附件系統,還和飛機連接,故此形狀結構非常復雜,且對位置精度和尺寸精度的要求很高[3]。其機匣內部的主要功能是承載發動機壓氣機的渦輪葉片,其中的動、靜力葉片都是其最重要的動力輸出部分,同樣需要機匣有非常高的制造精度。

航空發動機是飛機的動力來源,而機匣又是航空發動機主要的受力部件,所以機匣的質量直接影響著航空發動機性能的好壞。機匣加工過程中存在諸多難點,給機械加工過程帶來極大挑戰。機匣加工的最大難點在于加工余量大、零件易變形、材料難加工和刀具要求高幾個方面。[4]

(1)加工余量大。由于航空發動機機匣是薄筒結構且非常薄,所以機匣的材料去除率很高,整個機匣的切削率達到70%以上。制定工藝過程中必須找到一個平衡點充分協調好銑削質量、成本和生產率等三方面的關系。

(2)零件易變形。機匣零件作為航空發動機的承力和支撐結構,其加工變形問題尤其突出。相對于整個機匣來講,機匣壁很薄,在機匣加工的各個環節中都會產生加工變形誤差。因此,在加工的過程中,機匣的變形增加了工藝設計的難度。如果沒有妥善地糾正機匣加工的變形誤差,則在使用過程中很有可能出現發動機葉片頻繁顫振的問題,增加發生安全隱患的概率,更嚴重的可能會出現機匣加工完成以后無法正常使用的問題[5]。

(3)材料難加工。近年來,隨著航空發動機性能的不斷改進和提高,與之相對的,對機匣零件的材料也提出了更高要求。為了滿足工作環境的要求,機匣零件不僅具有復雜的結構特征,而且使用的材料大多數都難以進行加工。機匣材料大多采用鎳基合金,該材料雖然能良好適應航空發動機運行時產生的高溫環境,但其缺點是難以進行加工,很容易造成刀具的崩刃,極容易損毀刀尖[6]。

(4)刀具要求高。加工過程中涉及粗加工、精加工的轉換,加工結構的變化等等,都需要不同的切削方式,這就需要為其配備一整套刀具。而且機匣的加工余量大,在加工過程中會產生較大的切削力,同時伴隨大量切削熱的產生,造成刀具的磨損和變形,影響切削加工的性能。所以,在加工過程中,刀具的質量能夠保證加工表面的質量,也就保證了零件的質量,因此,為了保證一些關鍵位置的精度,必須保證刀具的質量。

2 加工知識庫設計

機匣數控加工知識庫由如下部分組成:

(1)數控編程實用案例庫,用于存儲并管理已有且成熟的機匣數控編程實例。

(2)數控編程工藝知識庫,依據對機匣的數控工藝分析,歸納總結機匣中各類數控編程的工藝規則,通過定義成數控編程模板或KF 規則的方式,形成數控編程工藝知識庫。

(3)數控加工刀具庫,根據企業生產實際中數控加工刀具的使用現狀,結合NX CAM 中刀具的結構形式,建立數控加工刀具庫。

(4)切削參數庫,主要包含用于計算主軸轉速和進給速度的數據,根據機匣材料、刀具材料、加工方法、切削深度自動生成主軸轉速和進給速度。

(5)后置處理器庫,通過NX/Open 從NX CAM 系統中獲取所有后置處理器數據,存放到后置處理器庫中。

(6)數控機床庫:機床庫包含機床配置的有關信息,這些信息用于后置處理或加工仿真。

3 機匣數控編程系統實現

3.1 系統構架

系統以MBD 思想為指導,基于KBE 技術,實現機匣零件數控自動編程的開發,其包含NX CAM 與PLM資源庫集成、切削參數優選推薦、數控編程、數控程序管理、生產經驗數據導入、流程審批與管理等功能[7]。

3.1.1 應用層

所有人機界面,功能模塊都在應用層中體現,主要有讀取NC 特征、建立NC 工藝樹、NC 工藝規程管理、數控工藝設計、NC 加工仿真、NC 工藝輸出以及NC 工藝與普通工藝關聯等功能。

3.1.2 數據層

數據層模塊是系統的核心,由典型機匣工藝路線庫、制造特征庫、制造特征工藝庫、NC 工藝模板庫、刀具庫、切削參數庫、機床仿真庫、工藝資源庫、工藝樹參數配置庫、機匣工藝知識庫等組成。

3.1.3 支撐層

支撐層由Teamcenter與NX組成,通過軟件二次開發,實現該系統包含的所有功能。

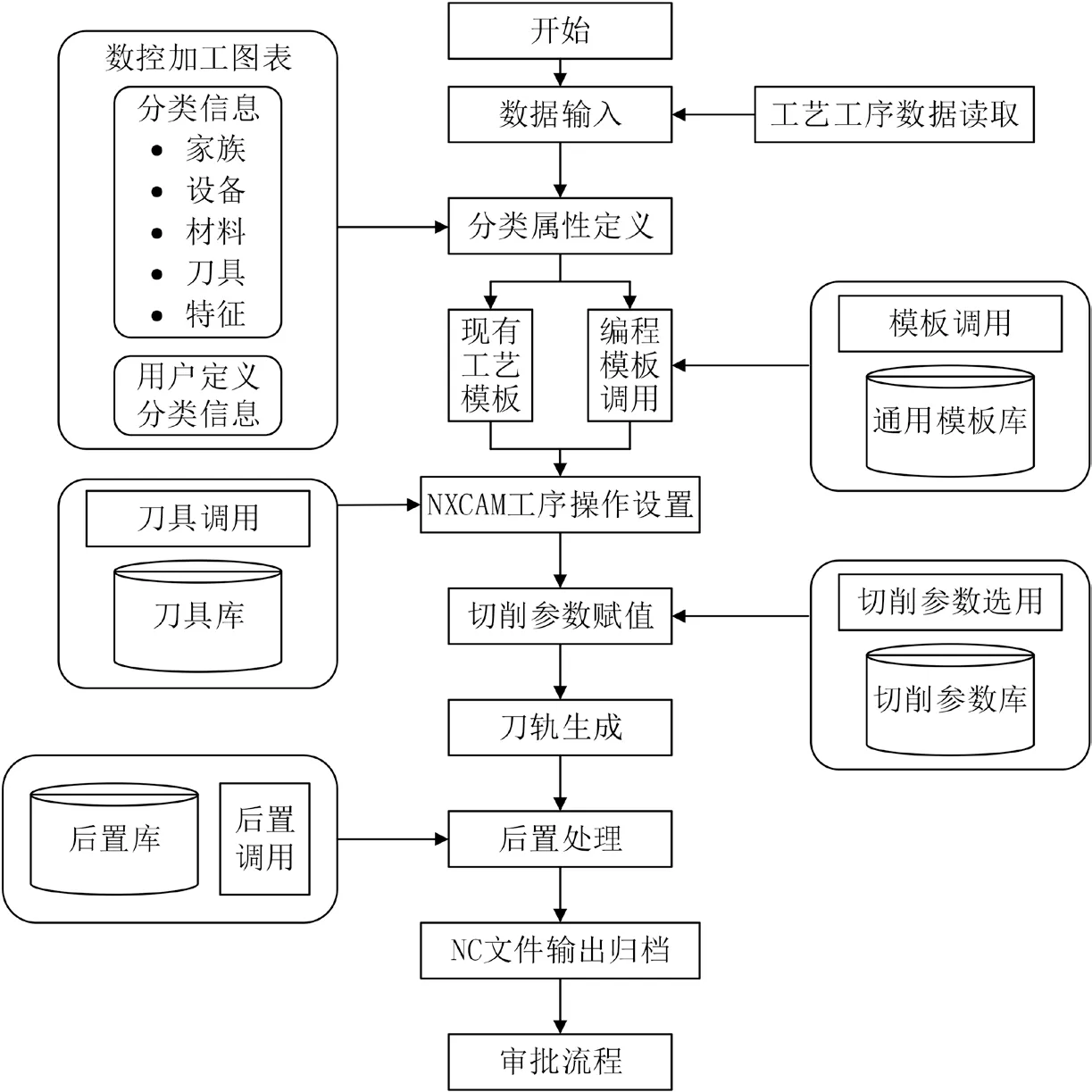

3.2 系統業務流程

(1)從工藝數據模型中讀取數據。

(2)根據數控加工圖表或用戶定義分類屬性信息,進行零件分類屬性定義。

(3)根據工藝編程方式選擇現有工藝模板或讀取通用編程模板。通用編程模板從通用模板庫中讀取。

(4)NX 工序操作設置,通過加工特征識別方式,自動定義被加工零件幾何體、加工區域等相關信息,從刀具庫中調用刀具。

(5)切削參數賦值,在加工模板中配置好默認切削參數。在應用時,根據加工信息檢索數控工藝知識庫與切削參數庫,對切削數據進行優選,將優選后的切削參數賦予NX CAM 中。

(6)生成刀路軌跡。

(7)調用后置處理庫,對刀軌進行后置處理。

(8)將后置處理后生成的NC 文件保存在工序活動下,并執行數控程序審批流程。

(9)對切削經驗數據,執行切削經驗數據入庫審批流程,更新基于典型零件機匣的數控編程知識庫。

系統流程圖見圖1。

圖1 系統流程圖

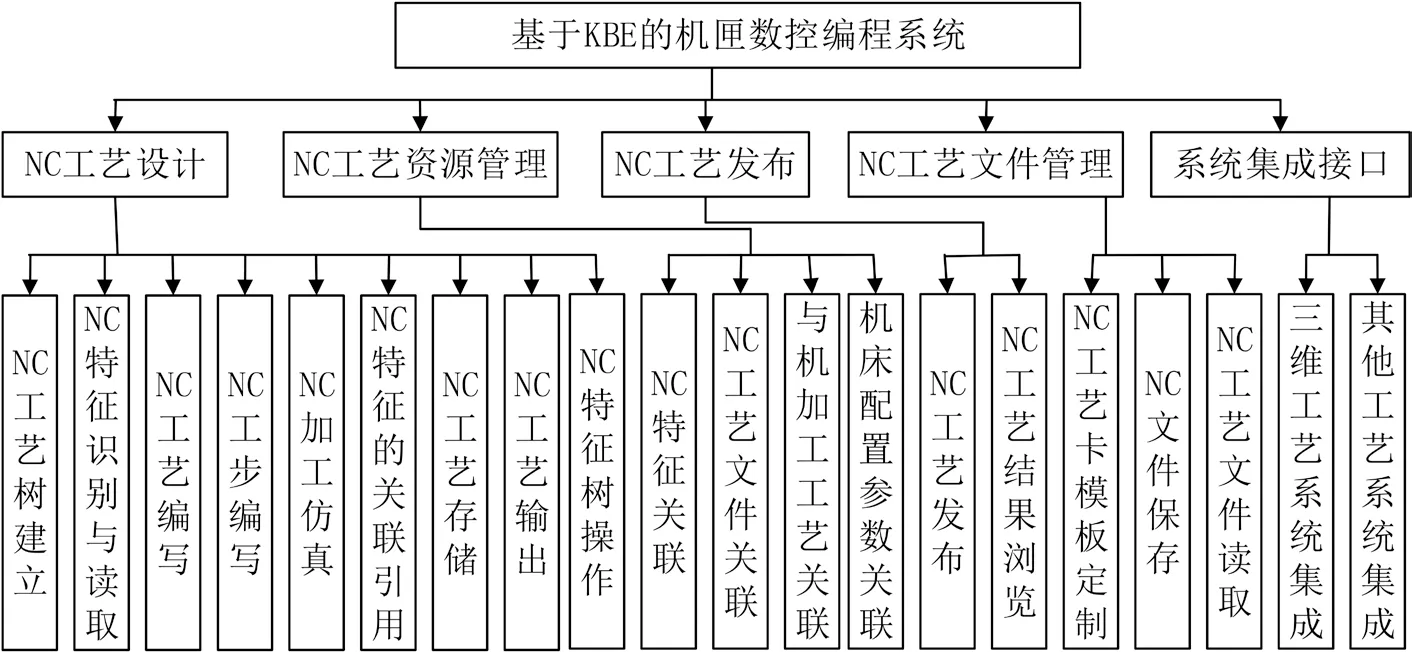

3.3 系統功能模塊

3.3.1 NC 工藝設計

NC 工藝樹的主要功能是將NC 工藝以樹形結構的方式顯示,并實現對產品NC 工藝中的工序、工步管理和維護。通過NC 工藝樹,可以實現對NC 工藝規程、工序、工步、NC 特征文件的編輯、添加、刪除、保存等功能。

NC 特征識別與提取主要是對產品制造模型中的NC特征進行識別并提取出來用于NC 工藝的設計工作。其實現過程:首先需要獲取產品制造模型的信息,然后獲取制造模型中所有的特征信息,最后在所有特征信息中遍歷出NC 特征信息并將其單獨提取出來作為NC 工藝設計的參考信息。采用基面先行、先粗后精、先主后次、先面后孔等原則,自動完成包括數控機床選擇、主軸轉速設定、切削速度設定、進給量設定、數控刀具參數設定、NC 加工方法設定等NC 工序的設計。通過NC 工藝加工過程仿真,增加數控工藝設計人員對NC 加工過程的深入了解,同時提高了NC 工藝設計效率,增強了NC 工藝設計的可靠性,如圖2 所示。

圖2 系統功能模塊圖

3.3.2 NC 工藝資源管理

NC 工藝資源管理模塊主要是對NC 工藝資源文件和NC 特征數據進行管理,實現NC 工藝信息與機加工藝信息間的關聯,并對NC 特征和NC 仿真文件以及NC 加工所用數控機床的配置參數進行了關聯,實現了資源管理的優化。

3.3.3 NC 工藝信息發布

定義數控編程管理審批流程、后置文件管理流程和基于典型零件機匣的數控編程數據標準錄入業務流程,對其建立標準化的數據審核業務流程和資源數據管理方法。

基于典型零件機匣的數控編程和后置程序庫,工藝人員經過整理總結,形成加工經驗數據,通過審核流程經過專人校對和領導批準后,數據發布,狀態凍結。

3.3.4 NC 工藝文件管理

系統的數控工藝文檔就是從Part 文件中提取對加工車間有用的CAM 的文本和圖形信息。生成包含刀具、操作和加工方法清單等數據的車間工藝文檔。

4 結語

系統結合航空發動機機匣類零部件的實際加工情況,研究其工藝設計過程、數控編程以及優化仿真等問題,通過定義機匣零件不同特征和不同加工技術指標的匹配規則,開發基于KBE 的數控自動編程系統,提升了機匣的數控編程效率和程序切削參數的精準性,提高了企業數控加工效率及其產品加工質量,使機匣數控加工真正朝著“高質、高效、低耗”發展。