電子節氣門控制系統設計與仿真分析

俞涵青

(福建船政交通職業學院,福州 350007)

電子節氣門是機械發動機的核心部件,將其與控制系統實現通信連接后,能夠實現多種控制功能,從而提升機械運行性能,相較于傳統的機械連接方式,電子節氣門系統更加簡單,便于操作,而且能夠對控制系統運行狀態進行監控,具有較好的應用價值。

1 電子節氣門控制系統設計

針對電子節氣門控制系統的設計,控制器是核心,主要負責采集和處理輸入信號,并采用特定的算法,在微處理器的分析計算后得到最終的控制量,再將控制量傳輸至執行器,從而完成控制任務及操作。為實現電子節氣門的控制功能,需要對裝置的硬件系統及軟件系統進行設計。

1.1 電子節氣門控制器硬件設計

控制器硬件設計要求具體為:控制器采集機械拉桿位置→通過傳感器輸入信號→節氣門位置傳感器反饋信號→分析輸入信號及反饋信號→快速調節節氣門電機轉速→減速機構將扭矩傳到節氣門轉軸→配合復位彈簧的作用→控制節氣門閥片的轉角。為了提升機械控制系統性能,控制器的硬件需設計4 路信號采集電路、電機控制電路、故障報警電路和電源電路,并且配合1 臺微型計算機進行數據的計算分析,微型計算機是控制器的核心,主要進行信號采集,并發出電機控制信號及故障報警信號。

1.1.1 信號采集電路

1)結合節氣門控制系統應用要求,本文的設計中選用了BOSCH(F011200Y015)型號的電子節氣門。

2)傳感器部分應用冗余設計,在標定后確定為線性電位計,因此兩路信號的和是一個常數。

3)機械拉桿開關也應用以上設計方法。

4)4 路信號均為模擬信號(電壓信號),在操作中需提升信號獲取的準確度,因此對信號采集電路中的4 路信號需進行濾波處理,采用RC 濾波電路對4 路信號進行高頻干擾成分的過濾,再將4 路信號分別接入到Atmegal16L 上的PA0、PA1、PA2 和PA3 引腳上。

5)對濾波后的數字信號進行整形、去耦處理。

6)安裝A/D 轉化器,將模擬信號轉換成數字信號,進一步傳輸至微控制單元(MCU)處,進行下一步處理[1]。

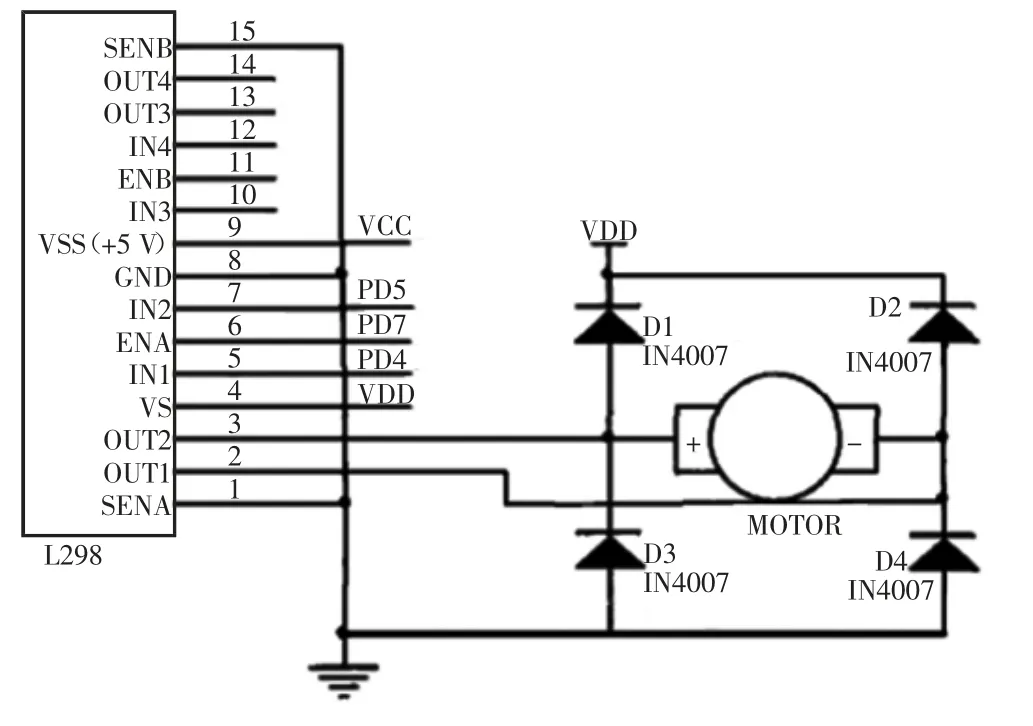

1.1.2 電機驅動電路

1)驅動電機采用L298 芯片,封裝形式設計為直插式,能夠同時驅動2 臺電機。

2)驅動電機安裝完成后進行正反轉及調速測試,將工作電壓設置為36 V,輸出電流設置為3.5 A。

3)在驅動電機處安裝4 個單片機IO 口,為驅動指令提供信號。

4)將使能信號ENA 及ENB 接入控制使能端,從而控制電機的停止及轉動。

5)運用驅動電路中的5、7、10 和12 腳來控制電機正轉及反轉,將使能信號ENA 接入Atmegal16L 的PD7 引腳上,并將IN1 及IN2 分別接入到PD4 及PD5引腳上,如圖1 所示。

圖1 電機驅動電路圖

1.1.3 串口通信電路設計

機械控制器的控制系統中數據通信采用的是RS232 串口通信標準,并采用MAX232 進行上機位與下機位之間的電平轉化,這種通信協議設計安裝及操作環節簡單可靠,應用價值較高。

1.1.4 MCU 設計

微控制單元(MCU)為控制器的核心元件,配合機械使用性能,本文選擇了8 位的AVR 單片機,型號為Atmegal16L,具有較高的性價比;模數轉換器(ADC)為8 路10 位,脈沖寬度調制(PWM)為4 通道,工作額定電壓設計為2.7~5.5 V,配合安裝2 個8 位定時計數器及1 個16 位定時計數器;硬件系統中一般指令執行時間設定為1 個時鐘的周期,系統能夠運用ISP 進行軟件編程及下載操作,能夠滿足數據存儲容量大、程序非易失性等要求;單片機的設計需滿足最小系統要求,即能夠包含復位電路、晶振電路、電源電路及A/D 轉換濾波電路[2]。

1.2 電子節氣門控制器軟件設計

本文設計的機械電子節氣門軟件控制系統中的AVR 單片機采用C 語言編程,并采用ICCAVR 編譯環境開發軟件。在設計中需注意提升節氣門閥片的響應能力,要能夠根據系統指令進行調節,并且具備一定的外界抗干擾能力,采用控制算法及濾波算法,對閉環反饋控制及程序結構進行優化,實現主程序與各個子程序之間的快速通信,從而分析及評估控制效果,提升軟件系統的操作性能。

1.2.1 系統主程序設計

結合硬件系統功能要求及電路結構來編寫系統軟件程序,軟件系統包含主程序及應用子程序,其中主程序包括初始化部分及循環部分,而初始化部分主要包含常量初始化、I/O 端口初始化、定時器0 和定時器2初始化、ADC 初始化、串口初始化及控制參數初始化;循環部分主要包括中斷服務子程序、PWM 子程序、故障診斷子程序、控制算法子程序、串行通信子程序及角度計算子程序。

1.2.2 系統子程序設計

1)PWM 子程序。該子程序是利用脈沖寬度調制來指揮電子節氣門,從而控制電機的調速,在設計時需將電機電樞上的脈沖電壓頻率設定為固定值,通過不斷調節脈沖寬度來控制電機轉速。結合Atmegal16L 型號單片機+定時器+計數器的硬件組合,需在軟件設計中對TC2 進行參數設置,進而得出頻率及占空比任意的PWM 波。PWM 頻率可以通過電機調速來控制,在設計過程中將頻率固定為1 kHz,在改變控制量后,可以相應地改變占空比,因此用PWM 表示占空比。

2)數據采集子程序。結合信號采集電路結構,系統總共需要采集4 路模擬信號,由于Atmegal16L 單片機內配備有8 路A/D 轉換電路,因此可在單片機PA 口處直接接入節氣門處傳感器信號(TPS)及操作桿處傳感器信號(PPS)。單片機的模數轉換器選擇單端電壓輸入方式,其轉換精度有10 位,能夠滿足機械控制需求,此環節需注意單端輸入方式能夠同時采集4 路模擬信號,因此需配置多路選擇器(ADMUX),再對各路信息進行輪流采集;模擬信號采集完畢后通過定時器/計數器TC0 來對比配比中斷,將合適的信號源通過模數轉換器轉化為觸發源。

3)PID 控制子程序設計。該子程序在運行時,對系統的被控量進行實際測量,得出數值后對比設定量,如果存在偏差,進一步通過偏差的比例、積分、微分計算得出被控對象的控制量,其中控制器輸出與輸入關系公式為

式中:Kp表示比例系數;Ti表示積分時間常數;Td表示微分時間常數;e(t)表示將節氣門實際開度與期望開度做差值得到的角度偏差,p、i、d 表示控制器規律選項,其中p 為比例控制規律,i 為比例積分控制規律,d為比例微分控制規律。單片機控制前需進行采樣,通過對公式(1)的離散化處理,得出離散化PID 公式為

對公式(2)進行增量推導得出增量式的PID 公式為

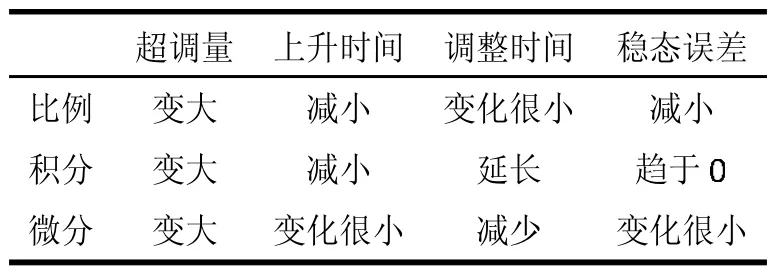

PID 控制子程序設計需對比例、積分、微分3 個參數進行調節設定,3 個參數之間相互制約并影響系統的穩定性,因此需要在不斷調節的過程中進行優化,具體參數調節方式見表1。

表1 PID 參數調節表

4)滑模變結構控制子程序。該控制程序需要結合機械設備狀態方程、切換函數及指數趨近率進行系統設計,采集系統程序中的節氣門開度參數,并計算出開度偏差、節氣門角速度、拉桿角速度、開度偏差變化率、控制器加速度、摩擦力和彈簧力,在此基礎上求出切換函數,并進一步計算控制量,得出控制電壓,如符合設定參數,則滑模變結構控制子程序設計合理。

5)傳感器故障診斷子程序。傳感器采用電位計式冗余設計模式,其中2 個節氣門處的傳感器輸出電壓之和為常數5 V,2 個機械開關控制桿處的傳感器輸出電壓比值為常數2,由此可知傳感器輸出電壓不為0,而且供電電壓為5 V,2 處傳感器實現了互相監測的目的,能夠進行傳感器故障診斷,提高軟件系統運行的可靠性[3]。

2 電子節氣門控制系統的仿真分析

2.1 仿真試驗設計

本設計的仿真試驗環節采用Matlab/Simulink 進行電子節氣門控制系統建模,先建立ETC(電控系統)總體仿真模型,對其響應速度及控制精度進行測定,并結合機械設備運行情況設計出動態特性指標如下。

2.1.1 最大超調量

當節氣門開度在96%時,動態曲線最大值處的減穩態值存在的誤差要小于6%。

2.1.2 上升時間對動態曲線的初始值到穩態值進行計時,占90%比例的運行時間要在100 ms 以內。

2.1.3 調整時間

整個運行過程中動態曲線的誤差需控制在300 ms以內。

2.1.4 穩態誤差

當動態曲線達到穩定狀態后,進行計算,應用(實際轉角-目標轉角/期望開度值)公式得出最終百分比值,需控制在2%以內[4]。

設定好動態性能指標后,通過仿真系統進行電子節氣門基礎數據測試,主要包括以下幾個方面:占空比(PWM)與節氣門處的傳感器輸出電壓、控制電機的平均電流、控制電機平均電壓U 的關系曲線和根據TPS及PPS 處信號繪制出階躍響應曲線,從而判斷電子節氣門控制系統的設計性能。

仿真測試開始前需要搭建試驗裝置,其中電位器給機械操作桿傳輸信號,單片機對電路采集電位器及節氣門處傳感器信號進行采集,應用控制算法對采集數據進行計算,得出控制量,通過電機驅動電路,帶動電機運轉,再帶動節氣門閥片轉動,直至符合設定的開度,再同步至操作桿轉角;單片機電路同時采集電位器及節氣門處傳感器信號,傳輸至串口通信電路后,最終達到PC 機,獲取給定信號及跟蹤信號后,處理分析數據,進行參數調節控制[5]。

2.2 仿真試驗結果分析

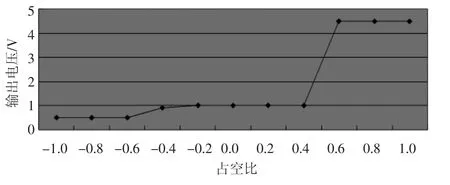

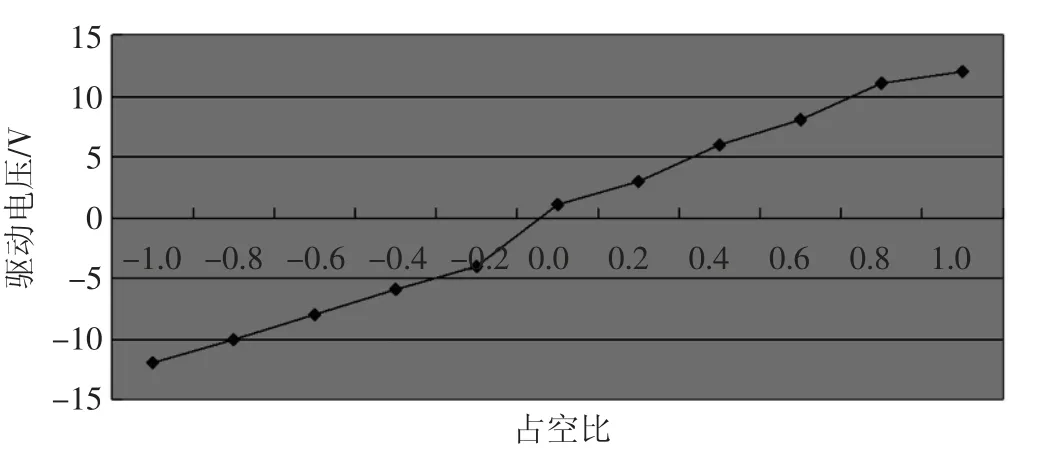

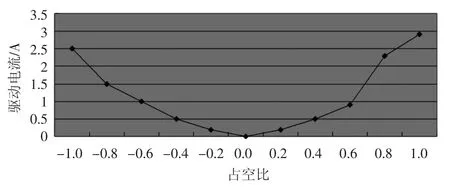

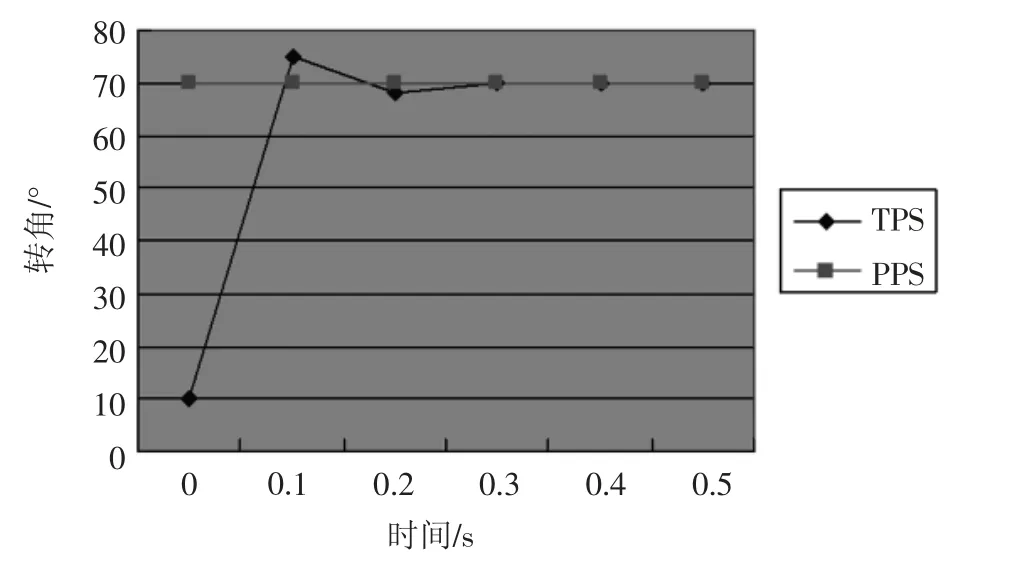

通過Matlab/Simulink 處理數據并繪制關系特征曲線及響應曲線,分別包括了占空比與節氣門處傳感器輸出電壓、與控制電機驅動電壓、與控制電機驅動電流的關系曲線,以及階躍響應曲線,如圖2—圖5 所示。

圖2 占空比與節氣門處傳感器輸出電壓關系曲線圖

結合圖2 分析可知,占空比與節氣門開度之間關系曲線變化不存在線性關系,輸出占空比在-40%~40%之間時,其輸出電壓維持在0.94 V,此時閥片角度在10°左右,當占空比達到40%以上時,閥片逐漸開啟,當數值達到70%時,輸出電壓接近最大額定值,為4.48 V,此時閥片開啟達到85°轉角,占空比在-100%~-60%之間時,表示節氣門完全關閉。

分析圖3,控制電機驅動電壓輸出與占空比呈正相關性,但是在原點處,增加占空比后電壓發生突變,這與OCR2 初始值設定有關,因此占空比為0,驅動電壓并不為0,但是不會影響控制系統驅動性能。

圖3 占空比與控制電機驅動電壓關系曲線圖

結合圖4 可知,占空比與控制電機驅動電流不存在線性關系,當占空比最大時,驅動電流達到2.9 A,這是由于驅動芯片滿負荷工作導致電流產生較大變化,因此需在機械運行過程中做好散熱措施。

圖4 占空比與控制電機驅動電流關系曲線圖

圖5 是通過PID 控制算法得出的階躍響應曲線,當轉角超調量在8%左右時,穩態誤差為1.4%,上升時間用時90 ms,調整時間用時200 ms,符合最初設定的動態性能指標,因此控制系統設計性能良好,可以投入使用。

圖5 階躍響應曲線圖

3 結論

文章通過對電子節氣門控制系統的硬件及軟件結構進行分析,在此基礎上搭建起仿真試驗裝置,取得系統測試結果后繪制相應的曲線關系圖,再對數據及曲線關系進行分析后可知,本文設計的電控系統能夠滿足機械系統運行要求。