熱鍍鋅板沖壓“掉粉”原因分析與改進(jìn)

王昭云 ,宋志超,劉潤博,韓雄超,張 姝

(河鋼集團(tuán)邯鋼公司,河北 邯鄲 056015)

熱鍍鋅鋼板具有優(yōu)越的耐蝕性能、良好的焊接性和涂裝性,廣泛應(yīng)用于汽車、家電、建筑等領(lǐng)域,常采用沖壓的方式加工成形。

沖壓成形是通過氣壓或液壓等壓力作用在模具上,利用板料與模具間的相對滑動,使板料發(fā)生流動和塑性變形,達(dá)到材料加工成形的目的[1]。摩擦在沖壓過程中起著決定性作用,并且影響沖壓摩擦的因素較多,國內(nèi)外諸多學(xué)者對沖壓摩擦的影響因素進(jìn)行了深入的研究[2-4],并依據(jù)經(jīng)典庫倫靜摩擦理論提出了一系列的摩擦模型,如考慮到相對滑動速度的修正庫侖摩擦模型、結(jié)合了表面粗糙度的摩擦模型、成形壓力范圍較寬環(huán)境下的摩擦模型和接觸潤滑范圍較大的摩擦模型等。

鍍鋅板沖壓加工過程中出現(xiàn)表面損傷,不僅會影響零件的表面質(zhì)量,還會影響零件后續(xù)的噴涂,對零件的耐腐蝕性能造成影響。同時,零件表面出現(xiàn)的損傷還會致使模具和板料接觸面摩擦條件惡化,加劇模具與板料的磨損,嚴(yán)重時會導(dǎo)致粘模產(chǎn)生,增加模具維修成本,降低模具壽命和生產(chǎn)效率,對生產(chǎn)效率及產(chǎn)業(yè)的經(jīng)濟(jì)效益帶來不利影響。

本文針對鍍鋅板現(xiàn)場沖壓加工過程中出現(xiàn)的“掉粉”問題展開研究,通過對出現(xiàn)“掉粉”問題的鍍鋅板檢測分析,找到了問題產(chǎn)生的原因,并給出了解決方案。

1 問題描述

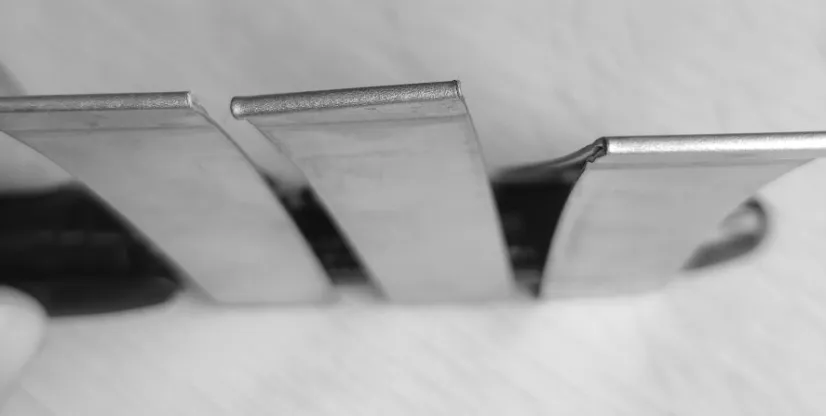

某家電零件生產(chǎn)工藝流程包括:鍍鋅盒板→沖壓成形→U型折彎,沖壓成形過程中涉及剪切、沖孔、拉伸、壓形等多個復(fù)雜過程,在此過程中發(fā)現(xiàn)零件上出現(xiàn)了明顯劃傷凹坑,如圖1所示。通過排查發(fā)現(xiàn),鍍鋅板在沖壓過程中掉落了粉狀顆粒物,并隨沖壓時間的延長逐漸累積長大并粘附在模具上,最終導(dǎo)致所沖壓的零件邊部出現(xiàn)凹坑缺陷。

圖1 缺陷零件

2 原因分析

2.1 沖壓摩擦影響因素

將在客戶沖壓現(xiàn)場收集的粉狀顆粒物放入緩蝕溶液中,發(fā)現(xiàn)顆粒物在緩蝕溶液中全部溶解。因此,可得知沖壓過程掉落的顆粒物為鋅,在沖壓過程中持續(xù)累積長大結(jié)瘤,最終粘附在模具表面,當(dāng)板材沖壓拉延時,造成零件表面損傷。

由于鋅層硬度遠(yuǎn)遠(yuǎn)小于模具表面硬度,在沖壓過程中,鍍鋅層與模具直接接觸,更易受到摩擦力的影響而產(chǎn)生破壞[5]。另一方面,鍍鋅板由鍍鋅層、過渡層以及基板三層不同的結(jié)構(gòu)組成,若鍍鋅層和基體結(jié)合不良,在沖壓過程中也會產(chǎn)生鍍鋅層的脫落。

因此,沖壓過程中鋅粉脫落產(chǎn)生的原因:一是鋅層與基體間附著力不良導(dǎo)致;二是帶鋼與模具之間的摩擦力過大導(dǎo)致。

2.2 鋅層附著力

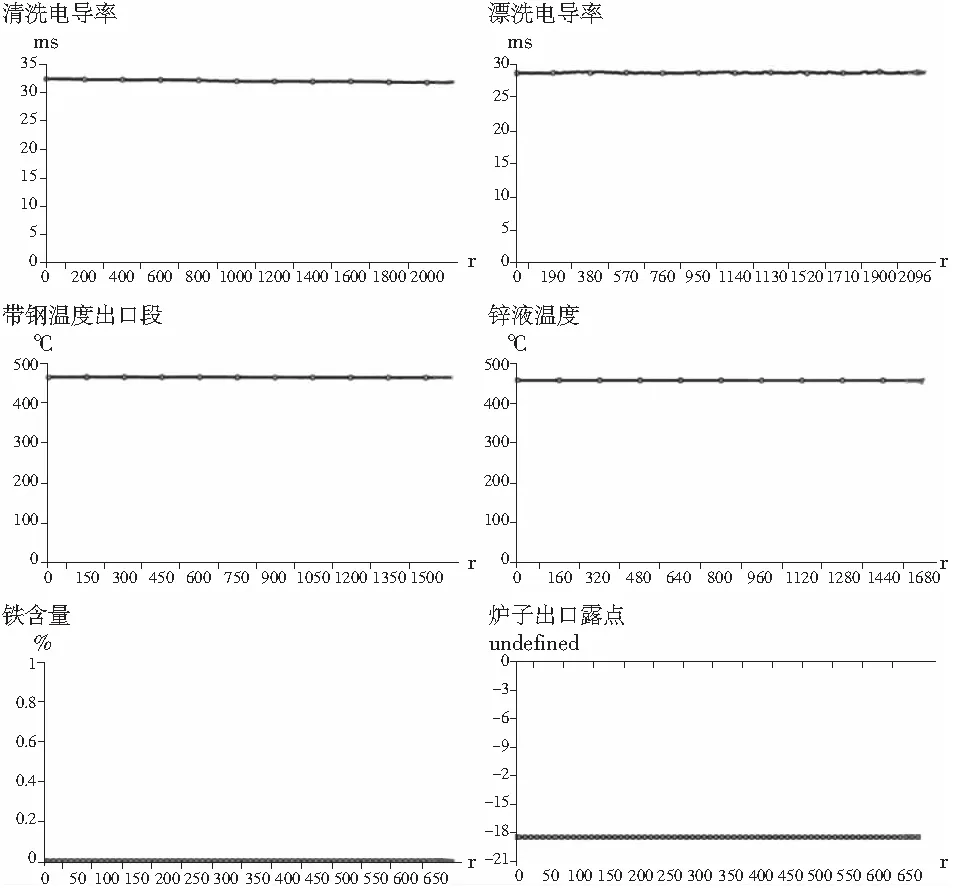

鋅層粘附性不良,在沖壓過程中鍍層有脫落的風(fēng)險。在熱鍍鋅帶鋼生產(chǎn)過程中,影響鋅層粘附性的主要因素有帶鋼表面潔凈度、帶鋼入鋅鍋溫度、鋅液溫度、鋅液中鐵含量、爐鼻子露點等。如圖4所示,通過現(xiàn)場生產(chǎn)數(shù)據(jù)系統(tǒng)查詢、調(diào)取問題卷生產(chǎn)過程控制參數(shù)發(fā)現(xiàn):生產(chǎn)過程中清洗工序各段電導(dǎo)率控制穩(wěn)定,帶鋼清洗效果良好;帶鋼入鋅鍋溫度、鋅鍋內(nèi)鋅液溫度控制穩(wěn)定;鋅鍋內(nèi)鋅液鐵含量≤0.006%,控制穩(wěn)定;爐鼻子露點-19℃控制穩(wěn)定。主要影響鋅層粘附性的關(guān)鍵控制點工藝參數(shù)控制穩(wěn)定,生產(chǎn)過程中不存在影響鋅層粘附性的因素。

圖4 鍍鋅工藝參數(shù)

如圖5所示,對客戶現(xiàn)場所取“掉粉”板料進(jìn)行T彎試驗,進(jìn)一步驗證鋅層的粘附性。T彎試驗結(jié)果顯示,帶鋼折彎180°后,在折彎處未出現(xiàn)鋅層脫落現(xiàn)象,表明鋅層粘附性良好。

圖5 T彎試驗

結(jié)合生產(chǎn)工藝控制參數(shù)及T彎試驗結(jié)果,帶鋼鋅層附著力良好,沖壓過程中出現(xiàn)的“掉粉”問題不是因為鋅層粘附性不良導(dǎo)致。

2.3 帶鋼表面潤滑性

鍍鋅板與模具間摩擦力主要與壓力、二者間的潤滑性有關(guān)。因沖壓模具已使用較長時間且沖壓壓力無法調(diào)整,因此只能就帶鋼本身的潤滑性展開分析。

帶鋼表面涂油量、粗糙度等均會影響帶鋼表面的潤滑性,良好的潤滑性可以有效的降低沖壓時帶鋼與模具間的摩擦力。

現(xiàn)場測量問題板材與沖壓良好帶鋼表面油膜厚度,發(fā)現(xiàn)兩者表面油膜厚度基本一致。針對沖壓“掉粉”帶鋼,沖壓現(xiàn)場增加帶鋼表面油量后,沖壓“掉粉”問題得到改善,但無法完全消除。涂油沖壓一段時間后,若不對模具進(jìn)行清理,反而會造成脫落物更加聚集,對零件造成更嚴(yán)重的缺陷。因此,帶鋼表面油量的多少并非導(dǎo)致沖壓“掉粉”的根本原因,增加帶鋼表面涂油量可以改善沖壓“掉粉”問題,但需要對模具進(jìn)行更頻繁的清理。

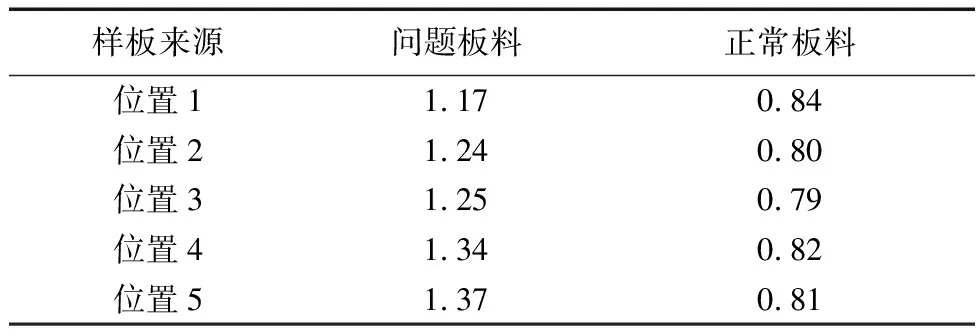

為進(jìn)一步查找沖壓“掉粉”原因,檢測了問題板料與正常板料表面粗糙度,如表1所示。通過對比二者表面粗糙度發(fā)現(xiàn),問題板料表面粗糙度明顯偏高,這導(dǎo)致了問題板料在沖壓時與模具間的摩擦力大,出現(xiàn)沖壓“掉粉”。

表1 樣板表面粗糙度/μm

相關(guān)研究表明[6],當(dāng)鍍鋅鋼板表面粗糙度較大時,沖壓時帶鋼與模具間的摩擦系數(shù)相應(yīng)增大,對沖壓不利。鋼板表面粗糙度直接影響板料沖壓成形及金屬流動性,一定的表面粗糙度有利于儲存并保持油膜和收集金屬磨粒[7],但粗糙度過高,會引起模具凸起處油量不足以及局部面壓過高而導(dǎo)致油膜破壞,進(jìn)而引起鋼板與模具間的摩擦阻力增大。由于鋅層較軟,在沖壓過程中帶鋼與模具接觸過程中,由于摩擦力過大導(dǎo)致了鋅粉脫落,脫落的鋅粉附著于模具表面,會導(dǎo)致帶鋼與模具間的摩擦力不斷增大,造成所加工的零件出現(xiàn)不合格的情況[8]。因此,帶鋼表面粗糙度過高是導(dǎo)致沖壓“掉粉”的根本原因。

3 改善措施

鍍鋅板沖壓“掉粉”的根本原因是帶鋼表面粗糙度過高。根據(jù)沖壓現(xiàn)場實測數(shù)據(jù),為保證良好的沖壓效果,需將帶鋼表面粗糙度控制在0.8 μm以內(nèi)。

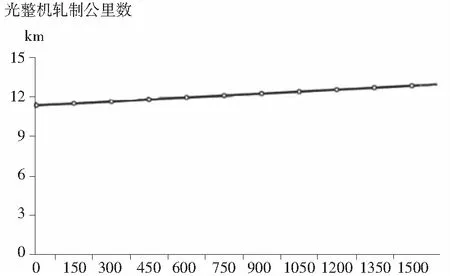

經(jīng)過排查,問題板料為更換光整機(jī)工作輥后生產(chǎn)(圖6),光整機(jī)工作輥軋制公里數(shù)在13 km以內(nèi),此時光整機(jī)工作輥表面粗糙度高,導(dǎo)致了復(fù)制到帶鋼上帶鋼表面粗糙度偏高。經(jīng)與客戶了解,沖壓“掉粉”零件所用材料規(guī)格固定,可以通過合理安排生產(chǎn)順序達(dá)到降低帶鋼表面粗糙度的目的。

圖6 光整機(jī)工作輥軋制公里數(shù)

帶鋼表面粗糙度是光整機(jī)軋制時通過工作輥復(fù)制到帶鋼表面,因此,降低帶鋼表面粗糙度的根本措施是改善光整機(jī)工作輥表面粗糙度。

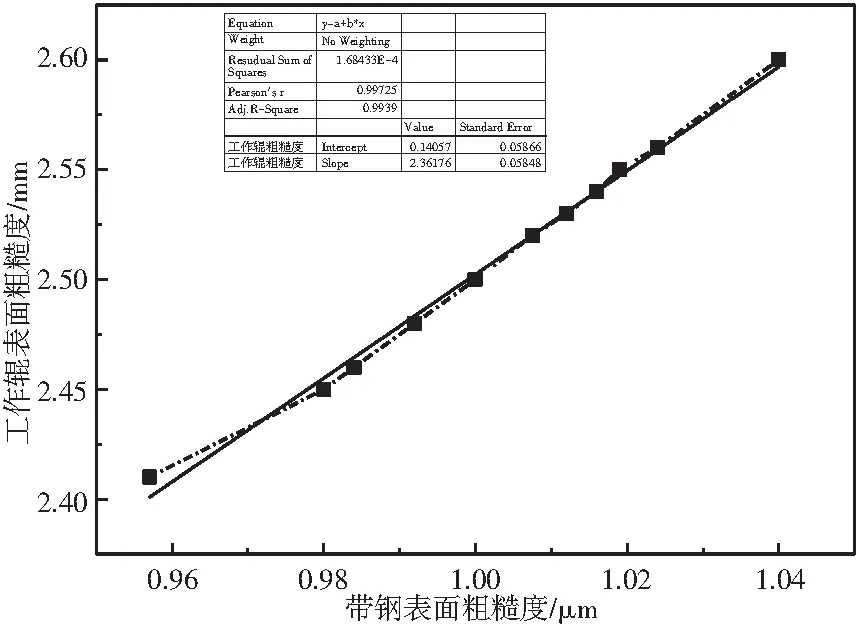

根據(jù)生產(chǎn)實測數(shù)據(jù),將光整機(jī)工作輥粗糙度Ra1(3.0±0.2 μm)和帶鋼表面粗糙度數(shù)據(jù)擬合,如圖7所示,得到帶鋼表面粗糙度復(fù)制模型:

圖7 光整機(jī)工作輥粗糙度和帶鋼表面粗糙度擬合

工作輥表面粗糙度(μm)=0.14057+2.36176×帶鋼表面粗糙度(μm)

Ra0=0.14057+2.36176Ra1

Ra0—工作輥表面粗糙度,μm

Ra1—帶鋼表面粗糙度,μm

根據(jù)擬合公式,帶鋼表面粗糙度降低至0.8 μm及以下,需將光整機(jī)工作輥粗糙度控制在2.03 μm以內(nèi)。因此,可以采取兩種措施改善帶鋼表面粗糙度。第一,將光整機(jī)工作輥通過激光毛化將其表面粗糙度降低至2.03 μm;第二,根據(jù)光整機(jī)工作輥表面粗糙度衰減規(guī)律,將該規(guī)格物料安排至工作輥表面粗糙度衰減至2.03 μm后生產(chǎn)。

采用激光毛化將光整機(jī)工作輥表面粗糙度降低至2.03μm不僅成本高,同時也會影響工作輥使用壽命,擾亂生產(chǎn)節(jié)奏。因此在工業(yè)生產(chǎn)中利用光整機(jī)工作輥的自然衰減周期,合理安排生產(chǎn)計劃,達(dá)到降低帶鋼表面粗糙度的目的。

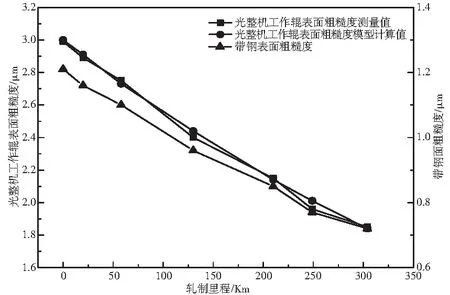

根據(jù)相關(guān)研究[9],工作輥表面粗糙度衰減與工作輥表面材質(zhì)、原始粗糙度、軋制公里數(shù)等有關(guān),得出了工作輥表面粗糙度衰減模型,并利用一維搜索方法計算出粗糙度衰減系數(shù)(B)的最優(yōu)解為0.002:

Ra1=Ra0·e-B·L

Ra0—工作輥原始表面粗糙度,μm

L—軋制公里數(shù),km

B—粗糙度衰減系數(shù)

根據(jù)鍍鋅產(chǎn)線的實際情況,將粗糙度衰減系數(shù)修正為B≈0.0016,進(jìn)而得到與現(xiàn)場生產(chǎn)匹配的粗糙度衰減模型:

Ra=Ra0·e-B·L=3.0·e-0.0016·L

結(jié)合帶鋼表面粗糙度復(fù)制模型與工作輥表面粗糙度衰減模型,可以得出帶鋼表面粗糙度與工作輥軋制里程的關(guān)系,即

Ra=(Ra0·e-B·L-0.14057)/2.36176

如圖8所示,通過修正后的模型計算得出,光整機(jī)工作輥軋制244 km后表面粗糙度將衰減至2.03 μm。根據(jù)現(xiàn)場測量軋制里程所對應(yīng)的工作輥表面粗糙度與模型計算值基本一致,修正后的衰減模型可以精確的預(yù)測工作輥的表面粗糙度,可以用來指導(dǎo)工作生產(chǎn)。

圖8 工作輥表面粗糙度與實測值

因此,當(dāng)工作輥軋制超過244 km后,通過集中排產(chǎn),可以將帶鋼表面粗糙度控制在0.8 μm以下,從根本上解決了帶鋼表面粗糙度過大的問題,有效的避免了沖壓時出現(xiàn)的“掉粉”問題。

4 結(jié)論

(1)鍍鋅板表面粗糙度過大,導(dǎo)致沖壓時帶鋼與模具間摩擦力過大,是鍍鋅板沖壓“掉粉”的根本原因,解決該問題的根本措施是將帶鋼表面粗糙度降低至0.8 μm以內(nèi)。

(2)根據(jù)帶鋼表面粗糙度復(fù)制模型,當(dāng)光整機(jī)工作輥表面粗糙度降低至2.03μm及以下時,可將帶鋼表面粗糙度降低至0.8 μm及以下。因此,可通過激光毛化將光整機(jī)工作輥表面粗糙度降低至2.03 μm;或根據(jù)光整機(jī)工作輥表面粗糙度衰減規(guī)律,將該規(guī)格物料安排至工作輥表面粗糙度衰減至2.03 μm后生產(chǎn)。

(3)根據(jù)修正的光整機(jī)表面粗糙度衰減模型,光整機(jī)工作輥軋制244 km后表面粗糙度將衰減至2.03 μm,可以將帶鋼表面粗糙度控制在0.8 μm以下。