雙端官能化溶聚丁苯橡膠的合成與性能

徐毅輝,趙錦波,王 雪,史曉琳,梁愛民,劉 軍

(1. 北京化工大學 材料科學與工程學院,北京 100029;2. 中國石油化工集團有限公司 科技部,北京 100728;3. 中國石化 北京化工研究院燕山分院,北京 102500;4. 橡塑新型材料合成國家工程研究中心,北京 102500)

汽車的節能減排已成為行業焦點,開發兼具低滾動阻力、高抗濕滑性和高耐磨性的高性能“綠色輪胎”具有重要意義[1-2]。溶聚丁苯橡膠(SSBR)是以丁二烯和苯乙烯為單體,以有機鋰為引發劑,采用陰離子聚合的方法得到的無規共聚物。與乳聚丁苯橡膠相比,SSBR可以根據胎面膠的性能要求,對苯乙烯含量及其序列分布、丁二烯鏈段微觀結構、聚合物分子量及其分布、鏈端/鏈中官能化改性等進行設計和調控,因此可以較好地兼顧耐磨性能、滾動阻力和抗濕滑性能,是較理想的“綠色輪胎”胎面膠材料[3-6]。

從SSBR的發展方向看,開發能更有效促進白炭黑分散的官能化改性產品是新一代SSBR的特征,也是制備高性能“綠色輪胎”胎面膠材料的重要途徑[7]。通過引入極性基團對SSBR進行官能化改性,一方面可以減少或限制分子鏈自由末端的運動,降低橡膠動態內耗生熱;另一方面強化了橡膠與填料之間的親和力,增強了填料在橡膠基體中的分散性,降低了填料自聚集的Payne效應,從而達到改善橡膠的滯后損失、降低輪胎的滾動阻力、減少能源消耗的目的[8]。根據引入極性基團的位置不同,SSBR官能化改性的方式主要有鏈首端、鏈末端和鏈中官能化三種,也可以將不同的改性方式結合起來,達到更好的改性目的。雙端官能化SSBR就是將官能化引發劑和官能化封端劑兩種改性方式相結合[9-13],引入更多的極性基團,提高改性率。各大輪胎企業也推出了雙端基改性的SSBR牌號,如日本住友化學株式會社的SE3231[14]、韓國錦湖石油化學公司的SOL5251H,SOL5360H,SOL5271H[15]。

本工作采用自主研發的官能化引發劑,與末端官能化終止法相結合,制備了含N,O,Si三種雜原子的雙端官能化聚丁二烯和雙端官能化SSBR,考察了封端反應條件對丁二烯聚合反應的影響,并將雙端官能化SSBR與采用常規烷基鋰引發劑和官能化封端劑制備的單端官能化SSBR進行了對比,為高性能“綠色輪胎”胎面膠的制備提供新思路。

1 實驗部分

1.1 原料

環己烷/正己烷混合溶劑(質量比82∶18):工業級,中國石化北京燕山分公司;苯乙烯、丁二烯:聚合級,中國石化北京燕山分公司;正丁基鋰:1.6 mol/L的正己烷溶液,北京伊諾凱科技有限公司;3-氯丙基三甲氧基硅烷、3-氯丙基二甲氧基甲基硅烷、3-氯丙基三乙氧基硅烷、3-氯丙基二乙氧基甲基硅烷:分析純,梯希愛(上海)化成工業發展有限公司;其他化學試劑及助劑均為常用市售工業品。

1.2 聚合物的制備

官能化引發劑的制備:在氮氣保護下,采用正丁基鋰與仲胺類化合物制備官能化引發劑,并引發少量丁二烯或異戊二烯單體形成低聚物,以增加它在非極性溶劑中的溶解性,最終得到均相的引發劑溶液。該引發劑結構中含有N和O兩類雜原子。

聚丁二烯的制備:在氮氣保護下,向丁二烯的環己烷溶液中加入自主研發的官能化引發劑引發聚合反應,聚合反應溫度為30 ℃,聚合反應時間為30 min;待聚合反應體系升溫至一定溫度后,向反應液中加入封端劑,進行封端反應。

SSBR的制備:在氮氣保護下,向10 L聚合反應釜中加入一定量的環己烷/正己烷混合溶劑和苯乙烯,聚合釜經氮氣置換脫氧后,加入一定量的丁二烯;加熱反應釜,待聚合釜升溫至所需溫度時,加入正丁基鋰或自主研發的官能化引發劑引發聚合反應;經過一定的反應時間后,向聚合反應釜中加入氯代硅氧烷化合物作為封端劑,得到SSBR。

1.3 膠料配方

采用水析凝聚法除去SSBR膠液中的溶劑,得到濕膠粒,然后經過開煉機干燥制得SSBR膠料。按照質量份數SSBR膠料100、白炭黑60、炭黑10、填充油TDAE 15、其他助劑(如氧化鋅、硬脂酸、促進劑、防老劑、硅烷偶聯劑等)20.8的配方配制混煉膠。

1.4 混煉膠的硫化

混煉膠停放一段時間后,采用德國Montech公司MDR 3000 Basic型無轉子硫化儀按GB/T 16584—1996[16]規定的方法測試硫化特性。硫化溫度為160 ℃,測試時間為60 min,頻率10 Hz,應變0.25%~42%。

1.5 分析與性能測試

采用美國Waters公司Alliance 2690型凝膠滲透色譜儀測定聚合物的分子量及其分布以及偶聯效率,四氫呋喃為流動相,窄分布聚苯乙烯為標樣,進樣量40 μL,流量1.5 mL/min,測試溫度為室溫。采用瑞士Bruker公司Avance Drx 400MHz型核磁共振波譜儀進行1H NMR表征,氘代氯仿為溶劑,四甲基硅烷為內標。

采用臺灣高鐵檢測儀器有限公司GT7080-S2型門尼黏度計按GB/T1232.1—2016[17]規定的方法測試生膠與混煉膠的門尼黏度,測試溫度為100 ℃;采用德國Montech公司HT3000型邵氏硬度計按GB/T531.1—2008[18]規定的方法測定硫化膠的邵爾A型硬度;采用臺灣高鐵檢測儀器有限公司GTAT-3000型材料試驗機分別按GB/T528—2009[19]和GB/T529—2008[20]規定的方法測試硫化膠的拉伸性能和撕裂強度,拉伸速率為500 mm/min,測試溫度為(23±2) ℃,試樣長度為25 mm、寬度為6 mm;采用北京友深電子儀器有限公司Y3000E型橡膠壓縮生熱試驗機按GB/T1687—93[21]規定的方法測試硫化膠的壓縮溫升,沖程4.45 mm,負荷1 MPa,溫度55 ℃,時間25 min。

2 結果與討論

2.1 反應條件對雙端官能化聚丁二烯結構的影響

以丁二烯在環己烷中的少量陰離子聚合反應為模板反應,采用自主研發的官能化引發劑引發反應,研究了封端劑種類及用量、封端溫度、聚合物分子量等對雙端官能化聚丁二烯結構的影響。

2.1.1 聚合物端基結構的表征結果

以3-氯丙基三甲氧基硅烷為封端劑,所得聚丁二烯的1H NMR譜圖如圖1所示。化學位移δ=3.73,2.99處的峰分別歸屬于鏈引發端上與N和O原子相連的C上的H,δ=2.47處的峰歸屬于聚丁二烯主鏈上與N原子相連的C上的H,δ=3.55處的峰歸屬于甲氧基上的H,證明聚合物的另一端含有甲氧基硅基結構。以上表征結果顯示,所得聚合物為雙端官能化聚丁二烯,分子鏈上含有N,O,Si等雜原子。

圖1 雙端官能化聚丁二烯的1H NMR譜圖Fig.1 1H NMR spectrum of double-end functionalized polybutadiene.

通過甲氧基硅基和丁二烯特征峰的峰面積比值,可以計算出假設每一條聚合鏈都帶有甲氧基硅基時的分子量MHNMR。通過Mn與MHNMR的比可求得封端效率,通過封端效率考察實驗條件對封端反應的影響。

2.1.2 封端反應的機理

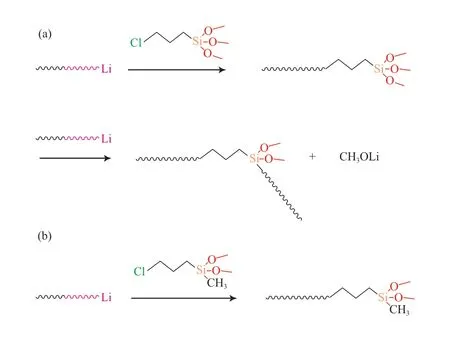

圖2是分別采用3-氯丙基三甲氧基硅烷和3-氯丙基二甲氧基甲基硅烷時所得聚丁二烯的GPC譜圖。從圖2可看出,當采用3-氯丙基三甲氧基硅烷作為封端劑時,會有一定比例的偶聯反應發生,當用封端劑對活性鏈端進行封端時,另一條未封端的聚合物活性鏈會攻擊已封端的聚合物分子鏈上的甲氧基,從而脫除一個CH3OLi,該聚合物活性鏈成功連接到這條聚合物分子鏈上,形成一個雙臂偶聯的結構,但由于位阻較大,并不會形成三臂、四臂的結構,反應機理如圖3(a)所示。而當采用3-氯丙基二甲氧基甲基硅烷作為封端劑時,則不會形成雙臂偶聯的結構,反應機理如圖3(b)所示。

圖2 采用兩種封端劑得到的聚丁二烯的GPC譜圖Fig.2 GPC spectra of polybutadiene using two end-capping agents.

圖3 3-氯丙基三甲氧基硅烷(a)和3-氯丙基二甲氧基甲基硅烷(b)的封端機理Fig.3 The mechanism of end-capping by 3-chloropropyltrimethoxysilane(a) and 3-chloropropyldimethoxymethylsilane(b).

2.1.3 不同封端劑的影響

采用3-氯丙基三甲氧基硅烷、3-氯丙基三乙氧基硅烷、3-氯丙基二甲氧基甲基硅烷和3-氯丙基二乙氧基甲基硅烷四種封端劑對官能化引發劑引發的聚丁二烯活性鏈進行封端,封端劑的種類對封端反應的影響見表1。從表1可知,四種封端劑的封端效率均在60%以上,其中,3-氯丙基三甲氧基硅烷和3-氯丙基三乙氧基硅烷作為封端劑時,會發生一定程度的雙臂偶聯反應,偶聯效率約為12%。

表1 封端劑的種類對封端反應的影響Table 1 Effect of end-capping agent type on end-capping reaction

2.1.4 封端劑用量的影響

以3-氯丙基三甲氧基硅烷為例,考察了封端劑用量對封端反應的影響,實驗結果見表2。從表2可知,隨封端劑用量的增加,封端效率增大,而偶聯效率減小。這是因為加入過量封端劑時,活性鏈端與封端劑的碰撞幾率增加,活性鏈與封端劑的硅氧烷基團發生反應的概率減小,因此封端效率增大、偶聯效率減小。當進行較大規模的實驗或生產時,則需要同時考慮封端效果與原料成本。

表2 封端劑用量對封端反應的影響Table 2 Effect of end-capping agent amount on end-capping reaction

2.1.5 封端反應溫度的影響

以3-氯丙基三甲氧基硅烷為封端劑,封端反應溫度對封端反應的影響見表3。由表3可知,封端反應溫度在40~60 ℃之間時,封端效率和偶聯效率隨溫度的升高變化不大,說明在此溫度區間內,溫度對活性鏈端與封端劑的碰撞幾率影響不大。當封端溫度為70 ℃時,封端效率和偶聯效率都降低,可能是反應溫度較高導致副反應加劇,活性中心失活。

表3 封端反應溫度對封端反應的影響Table 3 Effect of temperature on end-capping reaction

2.1.6 聚合物分子量的影響

以3-氯丙基三甲氧基硅烷為封端劑,聚合物分子量對封端反應的影響見表4。在保持單體濃度不變的條件下,通過調節單體的加入量,得到不同分子量的聚合物。由表4可知,隨聚合物分子量的增大,封端效率和偶聯效率都減小。這是因為分子鏈長度增加,體系黏度也增加,活性鏈端容易被包埋,與封端劑碰撞的幾率減小,阻礙了封端反應與偶聯反應的發生。繼續增大分子量,聚合鏈上帶有的極性基團含量變低,在1H NMR譜圖中出峰不明顯,故在此不作討論。

表4 聚合物分子量對封端反應的影響Table 4 Effect of polymer molecular weight on end-capping reaction

2.2 雙端官能化SSBR的制備與性能

2.2.1 雙端官能化SSBR的制備

在反應的單體含量為10%~13%(w)、起始溫度為40 ℃的條件下,加入自主研發的官能化引發劑,停止加熱,聚合體系溫度上升至70~90℃,到達峰溫的10~20 min內加入3-氯丙基三甲氧基硅烷作為封端劑,反應15~30 min,制得雙端官能化SSBR。制備正丁基鋰引發、3-氯丙基三甲氧基硅烷封端的單端官能化SSBR作為對比,兩種SSBR的GPC及微觀結構數據如表5所示。根據混煉膠配方,將單端官能化SSBR和雙端官能化SSBR進行填充、加工和硫化處理,得到橡膠混合物和硫化膠,膠料記為1#和2#。

表5 SSBR的GPC及微觀結構數據Table 5 GPC and microstructure data of solution-polymerized styrene-butadiene rubber(SSBR)

2.2.2 性能測試結果

兩種膠料的門尼黏度見表6。從表6可看出,采用官能化引發劑制備的2#膠料的生膠門尼黏度和混煉膠門尼黏度較大,這是由于極性基團的存在增加了分子間作用力;同時,極性基團的引入使白炭黑更易分散,混煉膠門尼黏度增幅低。

表6 不同膠料的門尼黏度Table 6 Mooney viscosity of different rubber compounds

兩種膠料的儲能模量-應變曲線如圖4所示。從圖4可看出,膠料的儲能模量均隨應變的增大而減小,2#膠料的Payne效應明顯更小,說明雙端官能化有效降低了填料的自聚集效應。

圖4 不同混煉膠的應變掃描曲線Fig.4 Curves of G'-strain of different rubber compounds.G':storage modulus.

不同膠料的硫化特性如表7所示。從表7可看出,2#膠料的最小轉矩和最大轉矩的差值較大,說明硫化膠的交聯密度較大。2#膠料的起硫時間和完成硫化時間都較短,說明硫化速率較快。

表7 不同膠料的硫化特性Table 7 Cure characteristic of different rubber compounds

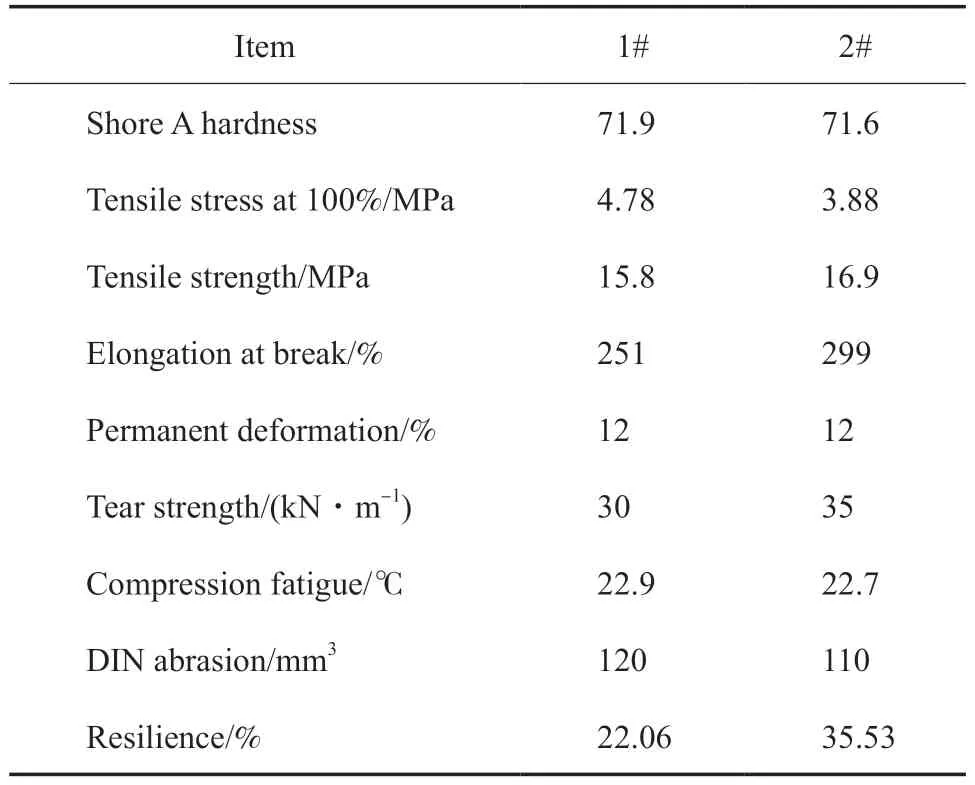

不同硫化膠的物理機械性能如表8所示。從表8可看出,2#膠料的拉伸強度、斷裂伸長率和撕裂強度均明顯高于1#膠料;兩種膠料的邵氏A硬度、永久變形和壓縮溫升相當;2#膠料的DIN磨耗量明顯降低,說明材料的耐磨性能有所提升;2#膠料的回彈值明顯增大,說明材料的彈性也有所提升。

表8 不同硫化膠的物理機械性能Table 8 Physical and mechanical properties of different vulcanizates

不同硫化膠的tanδ-T曲線見圖5,關鍵動態力學性能數據見表9。從圖5和表9可知,2#膠料的玻璃化轉變溫度較低,tanδ(max)較低,相應的tanδ(0 ℃)和tanδ(60 ℃)均較低,說明它的低滾阻性能較好,抗濕滑性能較差。

表9 不同硫化膠的關鍵動態力學性能數據Table 9 Key data of dynamic mechanical properties of different vulcanizates

圖5 不同硫化膠的tanδ-T曲線Fig.5 Curves of tanδ-T of different vulcanizates.

3 結論

1)采用3-氯丙基三甲氧基硅烷、3-氯丙基三乙氧基硅烷、3-氯丙基二甲氧基甲基硅烷和3-氯丙基二乙氧基甲基硅烷四種封端劑對胺基官能化引發劑引發的聚丁二烯活性鏈進行封端,成功制備了雙官能化的聚丁二烯,其中,以前兩者為封端劑時,會生成一定比例的雙臂偶聯產物。以3-氯丙基三甲氧基硅烷為封端劑,考察了實驗條件對封端反應的影響。實驗結果表明,隨封端劑用量的增加,封端效率增大,偶聯效率減小;隨聚合物分子量的增大,封端效率和偶聯效率均減小;封端溫度應控制在40~60 ℃范圍內。

2)與采用正丁基鋰引發的單端官能化SSBR相比,采用官能化引發劑和3-氯丙基三甲氧基硅烷制得的雙端官能化SSBR的Payne效應更小,拉伸強度、斷裂伸長率、撕裂強度、DIN磨耗量和回彈值均略優,抗濕滑性能較差,低滾阻性能好。