5 000t/d 水泥熟料生產線燒成系統節能降耗改造

梁乾,陶從喜,鄧乾,胡斯亮,何明海

1 引言

某水泥公司5 000t/d水泥熟料生產線采用無煙煤燃料,分解爐采用預燃爐加TSD 爐,以適應無煙煤燃點高的特性,爐容偏小(約2 100m3)。投產后發現,兩個預燃爐的煤粉預燃效果有限,物料在分解爐內停留時間偏短,造成分解爐分解率較低,預熱器對不同煤種的適應性差,能耗指標不理想。該生產線回轉窯規格為?4.8m×72m,熟料冷卻機為第三代TC-12102篦式冷卻機,出窯熟料溫度偏高,能耗損失大。為進一步提高產能,降低能耗及生產成本,公司對該生產線燒成系統進行了優化技改。

2 生產線存在的問題及改造思路

2.1 存在的問題

2020年,回轉窯標煤耗為106.14kg/t,生料喂料量為360t/h,高溫風機轉速為790r/min,C1 出口負壓為-5 200Pa。預熱器系統通風阻力大,分解爐容積偏小,對原煤適應性差,煤粉燃燒不好,煤耗偏高;篦冷機熱回收效率低,出冷卻機熟料溫度高,約160℃~200℃;第三代篦冷機故障檢修頻繁,對下游工序的生產維護造成較大影響。

2.2 改造方向

2021 年3 月,該公司對此5 000t/d 水泥熟料生產線燒成系統進行了熱工標定檢測,燒成系統工藝流程如圖1 所示,預熱器熱工標定測試數據如表1所示。

表1 預熱器熱工標定測試數據

圖1 燒成系統工藝流程

從表1數據分析可知,系統整體風量偏大(1.46 Nm3/kg.cl),用煤量偏大;C1出口溫度偏高(324℃),負壓偏大(-5 200Pa);窯內仍存在還原氣氛,煅燒強度偏低(NOX-347ppm);篦冷機熱回收效率不高,三次風溫為884℃,燒成系統有較大優化空間。

燒成系統熱量平衡表的支出熱量分布統計如表2 所示。由表2 可知,熟料形成熱約占總熱耗的55.1%,基本由原料及其配料方案所決定,降耗空間不大。因此,需從降低預熱器系統熱損失、冷卻機排放廢氣熱損失、燒成系統表面散熱損失、出冷卻機熟料熱損失等方面進行技改。5 000t/d 及2 500t/d典型熟料生產線熱損失分布見圖2。

表2 燒成系統熱量平衡表的支出熱量分布統計

圖2 5 000t/d及2 500t/d典型熟料生產線熱損失分布

3 燒成系統技改思路

該項目燒成系統技改實施流程如圖3 所示。技改目標為改善預熱器系統的氣固換熱效果,降低系統壓力損失,提高系統分離效率;同時,將分解爐爐容增加至4 000m3,為煤粉燃燒及生料分解提供足夠的空間和時間;提高冷卻機熱交換率及設備運轉率,為燒成系統長期穩定運行提供保障。

圖3 燒成系統技改實施流程

3.1 預熱器改造思路

預熱器系統的阻力損失為各級旋風筒的壓力損失與系統管道壓力之和,即,最低級旋風筒進口至最高級旋風筒出口壓力總損失差。預熱器系統壓損每降低500Pa,可節省電耗0.66~0.77kW·h/t[5]。燒成系統技改后預熱器主機設備參數見表3。

表3 燒成系統技改后預熱器主機設備參數

結合水泥生產線預熱器改造目的,對預熱器旋風筒、連接風管、撒料盒等設備的結構尺寸進行核算,對旋風筒內筒、旋風筒進口、風管有效截面積、撒料盒底部斜坡等進一步優化,拓寬預熱器對原、燃料的適應性,實現提產降耗。

具體改造措施包括以下幾個方面:

(1)增加預熱器C1~C5 旋風筒蝸殼高度,同時增加相應旋風筒內筒高度,以提高旋風筒分離效率,盡可能降低系統阻力。

(2)C1 料管采用雙道鎖風閥,提高其鎖風效果,降低C1出口溫度。

(3)采用納米隔熱保溫材料,降低技改部分表面溫度。

(4)采用新型撒料盒,提高管道換熱效率,優化系統運行。

旋風筒和撒料盒改造如圖4、圖5所示。

圖4 旋風筒改造示意

圖5 撒料盒改造示意

3.2 分解爐改造思路

在塔架外分解爐現有基礎上增加一柱體,調整C5 旋風筒蝸殼,用下行出爐延伸管道連接C5 旋風筒和分解爐,可適當增大分解爐容積。另外,可通過C4 下料,靈活調整分解爐主燃燒區流場溫度。在可利用的空間內盡量增大原塔架內分解爐容積,延長物料停留時間,有利于煤粉的燃盡及出爐物料分解率的提高。

3.3 冷卻機改造思路

將第三代冷卻機更換為第四代帶中置輥式破碎機的冷卻機,如圖6所示。第四代冷卻機的設備故障率明顯降低,為燒成系統的長期穩定運行提供了很好的保障。第四代冷卻機具有以下優勢:

圖6 第四代帶中置輥式破碎機的冷卻機示意

(1)采用步進式無漏料輸送模式,保證了較高的輸送效率。

(2)具有創新性篦板與密封結構,第四代冷卻機磨損面積僅為第三代的15%,磨損率較低。

(3)在全篦床范圍內應用穩流控制閥,保證了較高的熱交換率。

(4)在全篦床范圍內使用模塊化設計。

(5)應用液壓自動控制系統,提高了設備運轉率。

4 燒成系統技改實施方案

(1)整體更換4個C1旋風筒,總高度9 900mm,進口向外、向下擴展,進口面積增大,相應調整連接進風管的接口。

(2)C2~C5 旋風筒蝸殼部分加高1 000mm,縮短柱體部分高度,調整連接進風管的接口,增加下料斜坡,人孔門移位至合適位置。

(3)整套更換C2~C5 旋風筒內筒掛板及掛片,加長C2~C5內筒。

(4)更換入窯生料喂料管、C1~C3 下料管及撒料裝置,調整撒料板角度,調整下料管。整體更換C4撒料裝置、下料管及C5下料管。

(5)新增分解爐,分解爐從煙室拐出預熱器塔架,管道上行到5F 樓面后轉下行,從4F 樓面下方轉入原TSD爐體,重新調整C4下料管及噴煤點。

(6)將三次風改為單側進風,降低三次風管高度,調整窯尾側直徑,斜度為5°,從窯中支撐后適當位置切斷對接,新增脫氮風管。

(7)拆除原分解爐、分解爐至C5管道及兩側預燃爐。

(8)更換煙室,擴大縮口尺寸、拱頂至斜坡尺寸。(9)將高溫風機改為高效節能風機。

(10)窯主傳電機統一更換為高壓交流電機,更換配套的變頻器。

(11)拆除原第三代TC-12102 冷卻機、離心風機等設備設施,在原土建基礎上改建、安裝第四代帶中置輥式破碎機的冷卻機及其他設備設施。

2021 年7 月19 日,開始塔吊基礎制作、安裝及非標件制作,停窯前非標件制作完成90%以上。2021 年9 月至11 月10 日完成改造施工,具備點火條件,施工工期為55d。

5 結語

該5 000t/d水泥熟料生產線燒成系統節能降耗技改內容主要包括撒料裝置調整優化、旋風筒擴徑、分解爐擴容、更換高效節能風機、安裝第四代帶中置輥式破碎機的篦式冷卻機等。改造后,生產線熟料工序電耗、實物煤耗、標煤耗均有一定程度改善,技改前后燒成系統運行參數對比見表4。技改前后燒成系統生產運行數據對比見表5。

表4 技改前后燒成系統運行參數對比

表5 燒成系統技改前后生產運行數據對比

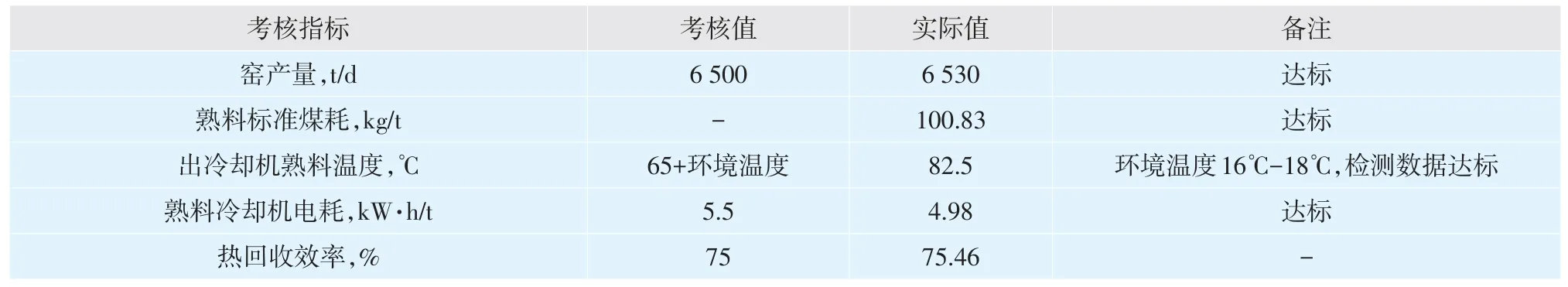

2022年1月8日~1月10日,對燒成系統進行了72h性能考核和熱工標定,各項指標均達到了考核要求。技改后的燒成系統標定數據見表6。

表6 技改后的燒成系統標定數據

本次技改達到了預期改造目標,進一步促進公司能效綜合提升及產業鏈價值優化,供業內同行在進行水泥熟料生產線燒成系統升級改造時參考。