入射角度對鋁合金激光焊接質量影響的研究

王健強, 李家曙, 趙而遠, 賈 正

(合肥工業大學 機械工程學院,安徽 合肥 230009)

汽車車身約占汽車整車裝備質量的35%,車身的輕量化制造將有助于提高新能源汽車電池的續航能力。鋁合金材料的密度約為鋼的30%,但強度接近優質鋼,且具有良好的沖壓性及耐腐蝕性,是制造輕量化車身的首選材料[1-2]。

激光焊接自20世紀80年代就開始應用在汽車領域,按照焊接原理可以分為激光熱傳導型焊接和激光深熔焊接兩大類。鋁合金激光深熔焊不需要填充材料,焊縫通過鋁合金試件吸收高能量密度的激光束而熔化,并依靠兩側母材熔液間的擴散、凝固而形成,具有自動化程度高、焊接速度快等特點,且對零件形狀的適應性較好;該方法焊接質量穩定、可靠且搭接量小,有利于車身輕量化和降低制造成本。奇瑞某款新能源鋁合金車身的側圍及底盤就應用了激光深熔焊接工藝[3]。

目前關于鋁合金激光焊接的研究有:文獻[4]通過改變焦點位置研究熱處理鋁合金Al 6061-T6薄板的搭接焊接性,結果表明在激光功率為2 kW、焊接速度為2 m/min、焦點位置0.8 mm、氮氣保護氣流量為10 L/min時形成了聲珠,最佳焊接條件下的焊縫強度為母材強度的52%;文獻[5]對5182鋁合金進行了YAG激光填絲焊接特性的研究,方差分析表明,激光功率對焊縫的拉伸強度和埃里克森比的影響較大,同時還發現拉伸強度與埃里克森比密切相關;文獻[6]對1.5 mm厚5052鋁合金的連續和脈沖激光焊接工藝進行了研究,通過對焊接試樣焊縫成形、力學性能、微觀組織和顯微硬度的分析,得到最佳的鋁合金連續和脈沖激光焊接工藝參數;文獻[7]采用試驗與模擬相結合方法,探究了激光深熔焊接鋁合金過程中氣孔的特征、焊接工藝對氣孔形成的影響規律,并提出合理控制小孔型氣孔的方法;文獻[8]建立了1 mm厚6061鋁合金激光焊接的三維數值模擬模型,完成了激光深熔焊鋁合金的溫度場數值模擬,獲得激光焊接鋁合金薄板的工藝參數對焊縫成形的影響規律;文獻[9]對6061-T6鋁合金中厚板激光熔透焊接工藝進行了研究,結果表明,在保證熔透焊縫的前提下,不同的工藝參數能獲得3種不同的焊接接頭形狀,分別為釘形焊縫、酒杯形焊縫和楔形焊縫,其中釘形焊縫的力學性能最佳;文獻[10]對1.5 mm厚3003鋁合金開展了焊接工藝試驗,結果表明在表面聚焦下,當焊接速度為40 mm/s、激光功率為1 350 W、脈沖頻率為100 Hz、擺動直徑為0.3 mm時能獲得成形良好的焊接接頭。而關于激光入射角度對鋁合金薄板激光焊接角焊縫成形及焊接質量的研究較少,不同的激光入射角度將影響激光在焊縫表面的能量密度分布以及改變熔化材料的流動方向,因此激光入射角度將對鋁合金薄板的角焊縫成形及質量也有著一定的影響。

角焊比疊焊搭接面積更小,因此能進一步節省材料,降低車身的質量。本文以1.5 mm S600鋁合金和1.5 mm S600鋁合金角接為研究對象,探討在不同激光入射角度的條件下焊縫熔深、熔寬和焊縫抗拉強度的變化規律,所得結論將對鋁合金角焊工藝具有一定的指導意義。

1 試驗材料、設備、方法

1.1 試驗材料

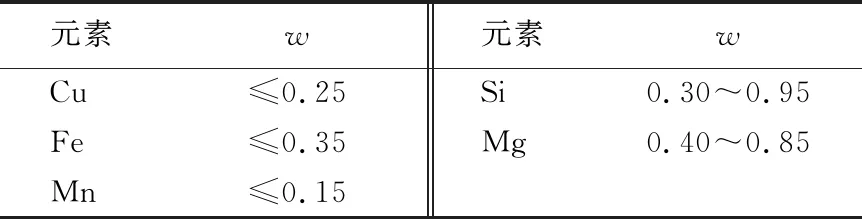

試驗中以1.5 mm厚S600鋁合金板作為試驗對象,板材尺寸為100.0 mm×40.0 mm×1.5 mm。S600鋁合金樣件中其他金屬元素及其質量分數見表1所列。試驗中對材料進行化學除油、并置于干燥箱中干燥。

表1 S600鋁合金中其他金屬元素及其質量分數 %

1.2 試驗設備

試驗中采用卡門哈斯生產的擺動激光焊接頭,焊接時可控制激光沿焊縫圓弧擺動;采用武漢銳科公司生產的型號為C6000X光纖激光器,其最大輸出功率為6 kW,連續輸出,激光波長為(1 080±5) nm,采用芯徑為0.1 mm光纖進行傳輸;焊接機器人為KUKAR60Hal六軸機器人,其額定負載60 kg,最大作用范圍為2 033 mm。

焊接板件搭接形式是上層板S600/1.5 mm+下層板S600/1.5 mm,如圖1所示,焊接時板件夾持如圖2所示。

圖1 板件搭接方式

圖2 板件夾持裝置

1.3 試驗方法

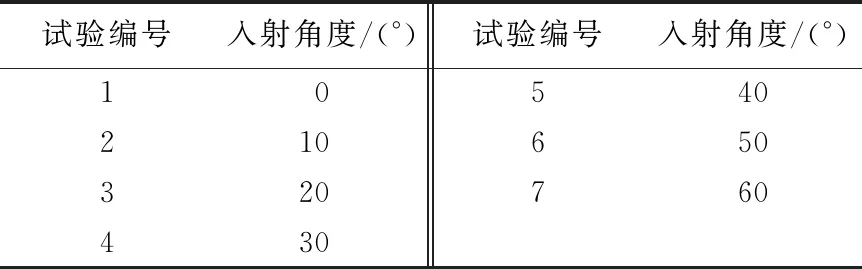

為探究不同入射角度對焊縫成形及焊接質量的影響程度,本文設計了一個以入射角度為單一變量的控制變量試驗,見表2所列。

表2 控制變量試驗設計

試驗前期對激光焊接的其余參數進行優化,確定其余焊接參數為:焊接功率P=4 000 W,焊接速度v=80 mm/s,離焦量f=0 mm。

本試驗中,激光頭保持垂直工作臺,通過調整夾持板件夾具的傾斜角度來控制激光相對角焊縫的入射角度。在夾具的一端墊一定數量的物塊,通過調整物塊的數量,調節夾具的傾斜角度,以此實現激光對角焊縫入射角度的調整。

2 試驗結果與分析

2.1 試驗數據處理

根據表2的設計進行試驗,每個試驗編號進行3次試驗,總共21次試驗,以避免出現偶然性因素。

對試驗樣件進行切割、預磨、NaOH溶液浸泡5 min、風干等處理,利用VMM2.2C視覺測量系統對處理后的試驗樣件進行金相觀察,獲得每個試驗編號下3次試驗中的熔深、熔寬,并將每個試驗編號下的熔深、熔寬的平均值作為最終的統計值,得到每個試驗編號下的熔深、熔寬、寬深比,具體見表3所列。

表3 7組入射角度下的熔深、熔寬及深寬比

對表3中的試驗數據進行處理,利用Origin繪圖軟件繪制散點圖,結果如圖3所示。

入射角度/(°)

2.2 試驗結果分析

激光深熔焊會產生“小孔”效應,激光入射角度的改變會造成“小孔”作用的熔池位置發生改變。

從圖3可以看出,熔深與入射角度呈負相關,熔深隨著入射角度的增大而減小。這是由于隨著入射角度的增大,“小孔”作用的熔池越來越偏離垂直熔深方向,導致熔深的減小;另一方面,熔深隨著入射角度的增大而減小可能與焊接時激光能量的利用有關。激光加工鋁合金時,會在小孔的上方產生金屬蒸氣羽煙,金屬蒸氣羽煙能吸收一部分入射激光的能量,而且隨著入射角度的增大,“小孔”上方的蒸氣羽煙越來越多,吸收入射激光的能量增多,因而造成能量的利用率降低,焊縫熔深減小。

隨著入射角度的增大,下層板中的熔寬與入射角度的關系并不是單一的正相關或負相關。開始時隨著入射角度的增大,焊縫的熔寬有增加的趨勢;當入射角度大于10°時,隨著入射角度的增大,熔寬并沒有增加,反而減小。

下層板中的熔寬可以分為2個部分:① 光束直接作用產生的熔寬;② 光束與蒸氣復合作用產生的熔寬。

前者受激光入射角度改變的影響很小,后者與激光入射角度密切相關。入射角度在一個小角度范圍內增加時,加工產生的金屬蒸氣大部分停留在熔池內部,金屬蒸氣對熔池內壁產生一個擠壓力,造成熔池的膨脹,因此相較于垂直入射,入射角度小角度范圍內增加,下層板中的熔寬會增加;而當入射角度超過10°,隨著入射角度的增加,激光能量利用降低,熔池位置發生改變,使得熔池到達下層板中的有效面積減小,從而造成下層板中的熔寬減小。

3 拉力測試

對表2中的7組試驗進行拉力測試,作為焊接質量的判斷依據,焊縫長度為25 mm。拉力測試采用的是WDW-50微機控制電子式萬能試驗機,工件裝夾方式如圖4所示。

圖4 工件裝夾方式

統計不同入射角度下的焊縫斷裂最大拉力,結果見表4所列。

表4 拉力測試結果

對表4中的試驗數據進行處理,利用Origin繪圖軟件繪制散點圖,結果如圖5所示。

入射角度/(°)

激光深熔焊中主要的缺陷是氣孔,小孔因熔池不穩定而塌陷是造成氣孔的主要原因。增大激光入射角度,從流體力學來說,受自身重力及外界大氣壓力,熔池中的液態金屬更容易填充小孔,從而減少小孔的塌陷。

從圖5可以看出,在一定角度范圍內,隨著入射角度的增大,角焊縫的抗拉強度會增加,且當入射角度為30°時,角焊縫的抗拉強度比垂直入射(即入射角度為0°)時增加約35%。這是由于入射角度的增大使得焊縫氣孔缺陷得到了改善。當入射角度超過某一臨界值時,隨著入射角度的增大,雖然焊縫氣孔缺陷得到了改善,但由于焊縫熔深的減小,角焊縫的抗拉強度會減小;當入射角度為60°,角焊縫的抗拉強度為垂直入射的73%,比垂直入射時的抗拉強度減少約27%。

由圖5可知,激光焊接鋁合金角焊縫時,選擇一個合適的入射角度將能提高焊縫的抗拉強度。

4 結 論

本文主要研究不同激光入射角度對鋁合金1.5 mm S600角接焊縫熔深、熔寬和焊縫抗拉強度的影響,根據試驗得出以下結論:

1) 對于1.5 mm S600角接,角焊縫的熔深隨著入射角度的增大而減小,熔寬隨著入射角度的增大,先增大后減小。

2) 對于1.5 mm S600角接,角焊縫的抗拉強度隨著入射角度的增大,呈先增大后減小的趨勢。入射角度不宜過大,過大的入射角度會使獲得角焊縫的抗拉強度比垂直入射(入射角度為0°)時還小。當激光入射角度為30°時,焊縫質量最佳,角焊縫的抗拉強度相較于垂直入射時增加35%左右。