煤制甲醇裝置的節能改造分析

蔣 凱

(廣發化學工業有限公司,山西 大同 037001)

0 引言

煤制甲醇裝置節能改造中常用技術為夾點技術,此技術主要用于換熱網絡、精餾塔用能、精餾塔塔系熱集成的優化分析,并在應用中取得較好的應用成效[1]。據此,以換熱網絡作為節能改造對象,通過夾點技術進行節能改造分析,獲取具有可行性的節能改造方案,將具有一定的現實意義。

1 煤制甲醇裝置數據提取

通過Aspen Plus 軟件中的能量分析模塊導入煤制甲醇裝置具體運行數據,并通過軟件實施煤制甲醇裝置流量分析,最終獲取到煤制甲醇裝置的熱物流和冷物流分別為7 股和5 股。

1)熱物流:包括循環水、變換合成氣冷卻、粗合成氣預冷、T0107 塔頂冷凝、二氧化碳一段/二段/三段冷卻、粗甲醇冷卻、甲醇吸收液冷卻、粗硫化氫冷卻變換器出口冷卻。

2)冷物流:水蒸氣預熱、合成器預熱、空氣預熱、循環器預熱、T0106/T0104/T0103/T010/塔底再沸。

數據導入后,于Aspen Plus 軟件中形成煤制甲醇裝置的換熱網絡模型。

3)煤制甲醇裝置的公用工程冷卻水和加熱爐燃料費用及參數如表1 所示。

表1 公用工程費用及參數

根據以上公用工程費用及參數,通過軟件實施煤制甲醇裝置管殼式換熱單元費用計算,具體計算過程中將管殼式換熱單元的投資回報率設置為10%,具體設備壽命設置為5 a,聯運行時間為8 400 h,則管殼式換熱單元的年費用為192 493 元。同樣對加熱爐進行費用計算,進而獲取到加熱爐的年費用為13 293 100 元。

2 煤制甲醇裝置節能改造能量目標

煤制甲醇裝置的過程物流主要包括冷物流和熱物流兩部分,根據煤制甲醇裝置的實際過程物流特點,將其冷物流和熱物流組合成冷熱組合曲線,并通過溫度-焓圖進行表示。

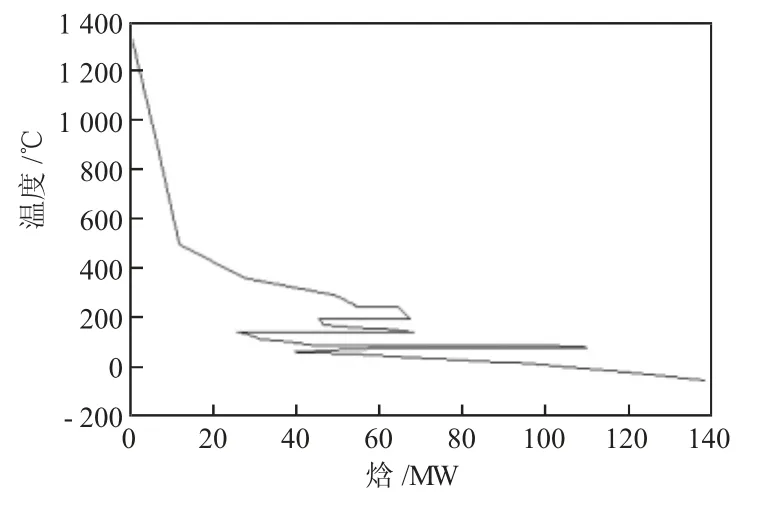

煤制甲醇裝置的最優夾點溫度差需要對操作費用和投資費用進行合理確定。但考慮到此種綜合分析結果大多適用于理論分析過程,而工程實踐分析中則常用經驗分析法[2-3],所以基于理論和實踐分析后,最終確定最優夾點溫度差為10 ℃,以此夾點溫度差繪制煤制甲醇裝置的冷熱組合曲線和總組合曲線如圖1和圖2 所示。

圖1 煤制甲醇裝置冷熱組合曲線

圖2 煤制甲醇裝置總組合曲線

由圖1 和圖2 可知,煤制甲醇裝置的節能改造目標是一種閾值問題,其冷公用工程目標熱負荷為138.62 MW。

3 煤制甲醇裝置的節能改造分析

3.1 改造思路

煤制甲醇裝置的具體改造思路如下:

1)利用T0107 塔頂冷凝的熱量依次加熱T0104塔底再沸、T0103 塔底再沸、水蒸氣預熱、合成氣預熱。

2)利用變換器出口冷卻的熱量依次加熱T0106塔底再沸、循環器預熱[4]。

3)利用變換合成氣冷卻的熱量依次加熱合成氣預熱、水蒸氣預熱、T0103 塔底再沸。

4)對煤制甲醇裝置全流程工程進行繼續改造,在不影響裝置正常運行情況下實現裝置余熱的最大化余量。對于無法通過工藝流程提供熱量結構,則采用公用工程進行熱量供應。

3.2 改造步驟

煤制甲醇裝置的具體改造步驟如下:

1)利用T0107 塔頂冷凝熱量:在熱物流和冷物流之間增設負荷為10.80 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從95.32 ℃和55.62 ℃變為95.27 ℃和69.27 ℃;另在熱物流和冷物流之間增設負荷為37.39 MW、3.664 MW、5.096 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從95.27 ℃和70.82 ℃變為95.18 ℃和70.96 ℃、從95.18 ℃和50 ℃變為95.17℃和85.17 ℃、從95.17 ℃和20.16 ℃變為95.16 ℃和85.17 ℃。

2)利用變換器出口冷卻熱量:在熱物流和冷物流之間增設負荷為22.01 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從500 ℃和188.3 ℃變為297.2 ℃和189.6 ℃;另在熱物流和冷物流之間增設負荷為0.04 MW、0.01 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從297.2 ℃和154.3 ℃變為296.9 ℃和156.1 ℃、從297.1 ℃和174.7 ℃變為297 ℃和200 ℃。

3)利用變換合成氣冷卻熱量:在熱物流和冷物流之間增設負荷為17.12 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從371.8 ℃和85.17 ℃變為268.5 ℃和270 ℃;另在熱物流和冷物流之間增設負荷為18.39 MW、2.894 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從268.5 ℃和85.17 ℃變為1 547.5 ℃和249.9 ℃、從157.5 ℃和74.47 ℃變為140 ℃和2.894 ℃。

4)利用循環水熱量:在熱物流和冷物流之間增設負荷為2.627 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從1 370 ℃和156.1 ℃變為1 188 ℃和270 ℃;另在熱物流和冷物流之間增設負荷為16.41 MW、8.924 MW 的換熱器實施熱物流和冷物流換熱,換熱后熱物流和冷物流溫度分別從1 188 ℃和69.27 ℃變為252.9 ℃和71.22 ℃、從252.9 ℃和135.5 ℃變為145.5 ℃和147.6 ℃。

5)匹配冷物流:對于無法通過工藝流程提供熱量結構,則采用公用工程進行熱量供應[5]。

3.3 改造結果

根據煤制甲醇裝置改造思路對整個裝置的換熱網絡進行節能改造。在完成節能改造后,整個換熱網絡中共設置為13 個冷卻器、15 個換熱器以及1 個加熱器,煤制甲醇裝置節能改造前后的公用工程熱負荷如表2 所示。

表2 煤制甲醇裝置節能改造前后公用工程用量

由表2 可知,在煤制甲醇裝置節能改造完成后,裝置中換熱網絡的冷公用工程熱負荷為141.2 MW,相較于節能改造前的冷公用工程熱負荷317.4 MW 來說,下降176.2 MW,節能55.51%;裝置中換熱網絡的熱公用工程熱負荷為2.593 MW,相較于節能改造前的熱公用工程熱負荷178.8 MW 來說,下降176.207 MW,節能98.55%.總體來說,節能改造后的煤制甲醇裝置節能效果較為優異,已經可以滿足煤制甲醇裝置換熱網絡節能改造目標。

4 煤制甲醇裝置節能改造的工程應用

將煤制甲醇裝置節能改造方案應用于某煤制甲醇生產項目,并在裝置節能改造優化后,實施節能改造優化前后煤制甲醇裝置的經濟費用對比,具體對比結果如表3 所示。

表3 煤制甲醇裝置節能改造前后經濟費用對比

如表3 所示,相較于節能改造前,節能改造后煤制甲醇裝置的總費用從4 250 萬元/a 下降至2 690 萬元/a,下降1 560 萬元/a,下降幅度為36.71%,證明此煤制甲醇裝置節能改造經濟形成較高。

5 結語

基于煤制甲醇裝置的基本數據信息,介紹一種煤制甲醇裝置的節能改造方案。具體節能改造方案分析過程中引入Aspen Plus 軟件和夾點技術,可實現煤制甲醇裝置的換熱網絡改造優化。結合工程應用實踐來看,節能改造后的煤制甲醇裝置綜合經濟效益較高,因而可在后續煤制甲醇裝置節能改造中進行參考應用。