水峪煤業綜放工作面過斷層注漿加固技術研究

張 浩

(汾西礦業集團水峪煤業,山西 孝義 032300)

斷層是我國井工煤礦最為常見的地質構造,有的工作面回采期間將揭露十幾條甚至幾十條大小不一的斷層,對工作面安全生產影響較大,一是造成推采速度的放緩,采煤效率降低;二是造成異常的礦壓顯現,給安全工作造成較大威脅。對于落差較小的普通斷層,采取平推硬過的方式即可順利推過,而對于落差較大、導通含水層、煤巖破碎的特殊斷層,則需要采取更為有效的過斷層措施,如實施全巖段爆破作業、斷層帶注漿、漏冒區馬麗散封堵等[1-2]。針對水峪煤業6115 綜放工作面過F14 斷層期間的頂板控制難題,設計采用注漿措施加固斷層帶內的破碎煤巖,配合合理的推采工藝及頂板支護措施,確保工作面安全推過F14 斷層。

1 工程概況

水峪煤業是汾西礦業集團的主力礦井,核定生產能力為400 萬t/a。6115 工作面采用綜合機械化放頂煤工藝回采,采放比為1∶1.65,全部垮落法管理頂板,主采10#+11#煤層,煤層平均厚度7.7 m,平均傾角6°。工作面為雙巷布置,材料順槽進風,運輸順槽回風,工作面傾向長度160 m,走向長度1 320 m。工作面頂底板條件為:有平均厚度0.3 m 的偽頂,頁巖巖性;平均厚度8 m 的直接頂,灰巖巖性;平均厚度11 m的老頂,泥巖巖性;平均厚度2.5 m 的直接底及平均厚度4.2 m 的老底,泥巖、炭質泥巖巖性。工作面中部選用ZF4000/14.5/29 型支撐掩護式液壓支架,最小支撐高度1.45 m,最大支撐高度2.9 m,支架中心距1.5 m,額定工作阻力4 000 kN,初撐力不低于26 MPa,泵站供液壓力為31.5 MPa,安全閥開啟壓力為35 MPa。

在地質構造方面,6115 工作面最為典型的特征就是斷層多,整個工作面范圍內大小斷層十幾條,斷層落差在2.7 m 以上的有三條,最大落差在5.3 m。由于工作面本身頂板條件較差,泥巖老頂垮落后不易形成穩定的承載結構,導致更多的上部載荷需要由“支架—圍巖”系統來承擔。在更大的載荷作用下,礦壓顯現作用更為明顯,本就十分破碎的斷層帶及端面煤巖體更為破碎,如果此時工作面支護不及時,或液壓支架故障率高、位態差,就會造成支護效果不佳,甚至引發端面冒頂事故。在工作面之前回采期間,就發生過嚴重的冒頂事故,最大冒高達到3 m,冒頂范圍大、影響嚴重,處理周期達6 d,冒頂片幫情況,如圖1 所示。

2 斷層破碎帶注漿加固方案設計

2.1 注漿加固方案設計原則[3-5]

F14 斷層落差4.5 m,逆斷層,沿工作面走向方向向前延伸,走向影響范圍達50 m,傾向方向影響范圍自運輸巷向內0~50 m,揭露的斷層線較為破碎。為了提高斷層帶頂板的完整性,設計使用注漿的方式加固斷層帶內的破碎煤巖。整個注漿工作分兩部分,一是在回采巷道內實施超前注漿加固,二是在工作面液壓支架前方實施輔助注漿加固。整個注漿工作的原則是通過注漿提高斷層帶采場圍巖的完整性,避免工作面揭露斷層后因煤巖破碎造成的大范圍的嚴重冒頂片幫事故,同時,應盡可能減小注漿工作對生產的影響。

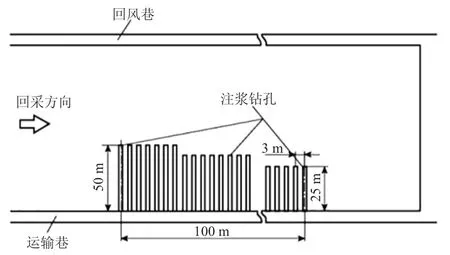

2.2 巷道內超前注漿方案設計

采煤工作面超前預注漿加固頂板技術是通過地質勘探手段精準探測地質構造、頂板異常區后,根據不同類型地質構造在進、回風兩順槽相應位置設計施工不同孔深、間距等參數的深孔,并采用水泥加水玻璃、超細水泥等材料進行超前預注漿加固,覆蓋整個地質預測異常的頂板破碎區域,提高煤壁、頂板完整性和強度,減少片幫、冒頂,從而加快工作面推進速度。設計在工作面運輸巷內對即將推過的F14 斷層帶進行注漿加固,注漿范圍在工作面1070~1170 里程標范圍內,對約100 m 的斷層破碎帶實施鉆孔注漿。設計鉆孔孔深介于25~50 m,鉆孔間距3 m,鉆孔孔徑為Φ36 mm,鉆孔開孔位于距離底板1 m 處,按照8°傾角向上打設,鉆孔布置如圖2 所示。注漿材料為水泥漿、水玻璃雙液漿,孔口注漿壓力6~8 MPa,設計封孔長度為3 m。

圖2 巷道內超前注漿方案鉆孔布置示意圖

2.3 工作面架前輔助注漿方案設計

工作面輔助注漿主要在應急狀況下使用,推采過程中一旦發現超前注漿效果不佳、頂板破碎嚴重、有漏冒風險,或者已經發生漏冒事故,就需要實施架前輔助注漿。基于馬麗散注漿材料的膨脹及速凝特性,設計使用馬麗散注漿方案進行架前輔助注漿。馬麗散注漿液在注漿泵的壓力下可沿煤巖層裂縫延展,對破碎巖體裂隙進行填充,同時遇水還可以繼續膨脹并對裂隙、空隙進行二次滲壓,達到止漏目的,并將碎巖石進行膠結,形成穩定的巖體結構,具備承載上部荷載的能力,提高端面煤巖體的穩定性。設計在頂板破碎或漏冒區域支架前方及上方實施馬麗散注漿加固,注漿孔雙排布置,下方鉆孔在支架前梁以下1m 處斜向上方打設,上放鉆孔在煤壁與頂板夾角處斜向上方打設,仰角設計為30°,可根據現場具體情況稍作調整。設計注漿鉆孔孔深6 m,鉆孔間距4 mm,封孔1.5 m,鉆孔直徑38 mm。在注漿漿液的配比方面,設計按照體積比1∶1、質量比1∶1.17 配置馬麗散樹脂和催化劑,控制注漿壓力范圍為8~12 MPa,注漿量根據頂板破碎程度或漏冒程度進行決定。

3 工業性試驗及效果分析

按照設計的巷道超前注漿方案,共施打了36 個鉆孔,其中可用鉆孔32 個,可用率89%,使用2TGZ-60型注漿泵進行注漿,共計注入23 t 水泥漿,鉆孔施工及注漿共計用時5 d,因在工作面巷道內實施,對正常作業循環影響不大。除巷道注漿,在工作面推采過程中,還實施了2 次架前馬麗散輔助注漿,1 次是發現巷道注漿滲透性差、架前頂板破碎后實施的主動注漿,馬麗散注漿加固效果較好;另一次是工作面漏頂后的補救注漿,實施馬麗散注漿后,立即實施架前護頂、護幫臨時支護,并對工作面機道內煤矸進行清理,具備生產條件后向前推進,注漿及處理煤矸用時2 個生產班,在經過5 個割煤循環后,采煤機已割至前方完整煤體,未發生新的冒頂事故,安全生產得到了保障。

4 結語

介紹了6115 工作面的工程概況,分析了其頂板控制難點及過斷層期間發生過的冒頂事故情況,并設計了工作面過F14 斷層的巷道內超前注漿方案及工作面架前輔助注漿方案,實施了現場工程實踐,有效解決了工作面過斷層期間的端面煤巖體破碎問題,規避了可能發生的大范圍冒頂片幫事故,對過斷層期間發生過得一次漏頂事故也實施了及時而有效的補救注漿措施,注漿效果得到驗證,安全生產得到保障。