環氧樹脂高濃度高鹽廢水資源化利用工藝研究進展

薛禹,何成達,朱騰義,程琪

(揚州大學 環境科學與工程學院,江蘇 揚州 225000)

環氧樹脂是指含有兩個或兩個以上環氧基團的高分子聚合物,包含多種類型且應用廣泛的一類熱固性材料,在國民經濟中發揮著重要的作用[1]。環氧樹脂行業蓬勃發展的同時,其帶來的環境污染問題也同樣不容忽視[2]。

長期以來,我國環氧樹脂生產企業產生的廢水絕大多數處于超標排放狀態,且廢水排放量約為產品的2~2.5倍,其中的高濃度氯化鈉溶液及其有機溶劑均未得到回收利用,不僅極大污染環境,給下游生化處理帶來極大的困難,且對資源造成了極大浪費。目前國內外環氧樹脂高濃度高鹽廢水的處理技術大致可分為兩大類:一類為簡單的處理工藝,不考慮甘油、甲苯及無機鹽等資源的回收再利用,如生化法[3]、焚燒法[4]、高級氧化法[5]等;另一類以資源的回收再利用為主要目的,如閉路循環法[6]、電滲析法[7]、吸附法[8]等。比較兩類處理工藝,顯然是第二種以污水是第二水資源為指導思想,回收高濃鹽的思路更為合理。

1 環氧樹脂生產工藝及廢水來源

1.1 環氧樹脂生產工藝簡介

雙酚A型環氧樹脂又名為雙酚A型縮水甘油醚環氧樹脂,在氫氧化鈉堿性催化下由雙酚A(BPA)和環氧氯丙烷(ECH)反應而制得[9]。因其原料來源廣泛、經濟合理,在所有的環氧樹脂中應用最廣,產量最多,占環氧樹脂總量的85%以上[10]。雙酚A型環氧樹脂的工業生產工藝主要分為一步法和二步法[11]。

一步法[12]環氧樹脂生產工藝是將BPA在反應釜中溶解于10%的氫氧化鈉溶液后加溫,與過量的ECH發生縮聚反應后,經甲苯溶解制成樹脂溶液送入精制釜,在釜內再次加入甲苯洗掉副反應生成的廢聚物,靜置除去上層堿溶液后用沸水洗去樹脂中的無機鹽和堿等,排入廢水罐儲存。甲苯-樹脂混合溶液送到濾槽,過濾除去其他副產物和機械雜質后,在相應溫度及真空度下脫除甲苯凈化樹脂,經造粒機將熔融態環氧樹脂造粒,冷卻后即可使用。也可先用萃取劑將樹脂萃取出來,再經水洗等方式脫除萃取劑得到產品,此種方法適用于生產高純度產品。

二步法[13]環氧樹脂裝置生產工藝是在反應釜中加入一定量的基礎樹脂(相對分子質量較低的樹脂)和BPA加熱至熔融狀態,再加入一定量的催化劑,升溫反應約1 h后,再加入一定量催化劑和BPA繼續反應1 h,即得產品。也可采用本體聚合法,將基礎樹脂和BPA按一定比例混合加熱至200 ℃連續反應2 h即得產品。但此方法由于在高溫下反應,副反應也伴隨增多,導致產品環氧值低,甚至反應過程中會造成凝固。

1.2 環氧樹脂高濃度高鹽廢水來源及性質

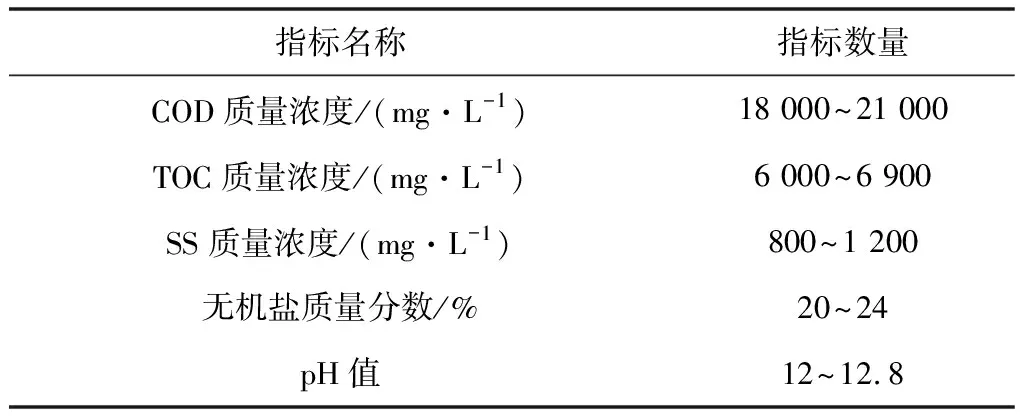

剖析環氧樹脂反應機理及各個工序可以看出,環氧樹脂生產廢水主要集中在一步法中,二步法幾乎不涉及廢水。環氧樹脂生產廢水主要來源于:預反應中氫氧化鈉溶液溶解ECH和BPA時帶入的水,反應過程中副反應產生大量有機副產物,以及過量的燒堿和ECH剩余,加堿精制過程為進一步降低環氧樹脂中的有機氯含量加入過量的燒堿,凈化過程加入的過量清水。主要成分為未反應剩余的單體ECH、溶劑甲苯、甲基異丁基酮及反應過程中產生的副產物、固體高聚物等,同時含有大量鹽分。具體指標見表1。環氧樹脂生產廢水水量大、污染物成分復雜、難降解有機物和有毒污染物濃度相對較高、處理難度大、設備腐蝕嚴重、處理費用高[14],環氧樹脂生產廢水處理問題已經成為嚴重制約其發展的障礙。

表1 廢水水質特征

2 環氧樹脂高濃度高鹽廢水主流處理工藝研究現狀

國外環氧樹脂生產廠家對于該類廢水通常采用噴霧干燥鹽析法、熱濃縮法、膜濃縮法、多級蒸餾濃縮法等[15]。我國對于該類廢水主要采用稀釋法、焚燒法、高級氧化法,經預處理后再與生化相結合的工藝。針對其單一廢水至今還未有成熟穩定的處理工藝[16]。

2.1 稀釋生化法

該方法是通過加入數倍于廢水的凈水作為預處理工藝[17],降低鹽濃度和COD濃度后再用耐鹽生物處理,最終達標排放。閆紅梅等[18]對環氧樹脂生產廢水處理系統及城鎮污水處理生化池中的活性污泥進行馴化,篩選出3株分屬于產堿菌(Alcaligenes)、假單胞菌(Pseudomonas)、芽孢桿菌(Bacillus)的耐鹽菌,用該組合菌處理預處理后鹽度為5%~8%的廢水,能保持較高的COD去除率。胡昌旭等[19]將預處理后的廢水與等體積的造紙廢水混合降低鹽度,再經水解酸化+Carrousel氧化溝組合工藝進行處理。但該方法不能徹底處理廢水中的大量無機鹽,不僅浪費大量水資源,處理成本高,同時導致后期處理水量激增,設備占地面積大,該方法不宜推廣應用。

2.2 濃縮焚燒法

該方法是將廢水先行蒸發濃縮濾去掉一部分無機鹽,再將剩余的高濃度鹽和有機物溶液進行焚燒[20]。因濃縮后的廢水中無機鹽分含量增加,焚燒過程中形成的熔融態鹽很大概率會堵塞管道和爐膛[21]。堵塞程度不斷加深會造成“暴沸”現象,嚴重影響安全生產。該方法需要特制的蒸發、焚燒等設備,設備投資大,運行費用高;同時焚燒后產生大量危廢,后續處理難度大,該方法推廣使用意義不大。

2.3 高級氧化法

以Fenton反應為基礎的高級氧化技術包括Fenton法以及FSR、EF-Fere等類Fenton法[22],這類方法的特點均是利用羥基自由基極強的氧化性,直接將廢水中的難降解有機物轉化為低分子量的有機物甚至于無害的無機物,提高廢水的可生化性后再進行生物處理。李曉韜等[23]采用空氣吹脫和硅藻土吸附過濾相結合的預處理方式耦合Fenton氧化法,通過調節廢水初始pH值、分次緩慢滴加適量雙氧水和亞鐵離子,廢水TOC去除率約98%。洪芳等[24]采用催化濕式過氧化物氧化(CWPO)工藝,在氧化劑和催化劑總投加量不變的前提下分多次投加,出水TOC質量濃度穩定在150 mg/L左右。該方法與常規處理方法相比較,處理效率高,極少有二次污染,但其投加藥劑量大,處理費用非常高,同時不涉及無機鹽處理,后續生化處理難度依舊很大,該方法在工業實踐中很難采用。

主流處理工藝優缺點對比見表2。

表2 主流處理工藝優缺點對比

3 環氧樹脂高濃度高鹽廢水資源利用處理工藝研究現狀

傳統工藝對有機物有一定處理效果,雖然最終實現了達標排放,但沒有實現對有機物、鹽等資源的回收再利用,同時運行成本過高,少數企業甚至虧本運行,長遠發展角度是不可取的。

清潔生產將是今后環氧樹脂行業的發展方向,資源化、無害化處理其產生的高鹽有機廢水,是目前很多研究單位都在努力的方向。在工藝設計時,應當認真分析問題關鍵,找出制約環氧樹脂廢水處理工藝的內在原因,應當提出一種工藝,從高含鹽廢水中分離出鹽分并加以利用,資源回收利用的同時,產生經濟價值,以此來降低處理的成本,解除環氧樹脂的生產后顧之憂。

閉路循環法可以從源頭上降低副產物的產生,電滲析耦合法可以提高脫鹽效率,吸附法操作簡單,無需能耗,樹脂吸附法更是以其適用范圍廣,物理化學性質穩定,可循環使用等優勢擁有良好的應用前景。如果能將上述方法應用于此類廢水中,就可以實現廢水處理技術與經濟效益的統一,有利于環氧樹脂產業的可持續發展。

3.1 閉路循環法

閉路循環是指在正常生產流程中采取一些措施減少副產物的產生,或者將產生的副產物加以充分回收利用,實現對外無排放、無污染的過程,從而降低能耗,節約成本,并且有利環境。

江南大學的張建華等[25]提出了一種閉路循環工藝治理環氧樹脂高鹽廢水,首先將廢水中的有機相和水相分離開,得到有機溶液和廢水清液;將老化樹脂進行脫水、萃取等處理分離出樹脂和甲苯;廢水清液通過多效蒸發、結晶、離心等得到氯化鈉結晶和結晶母液,氯化鈉結晶可作為氯堿工業原料,并從結晶母液中提取含量大于30%的堿液以及蒸發冷凝水回用于環氧樹脂生產,使副產物得到最大程度的綜合利用。莊宏清[26]在閉路循環法的基礎上優化工藝,通過加入助劑增加反應傳質提高了反應效率,將精制加堿濃度從15%左右提高到50%,大幅減少了堿水的用量;將ECH解析用水回用,作為水洗第二次用水,消除了含ECH的廢水,省去了磷酸中和步驟,再通過萃取、蒸餾、多效蒸發實現了甲苯、氯化鈉的回收再利用,基本實現了環氧樹脂廢水的“零”排放。

3.2 電滲析耦合法

電滲析(Electrodialysis,ED)是一種通過電驅動使膜兩側的陰陽離子移動從而對料液進行脫鹽、濃縮和提純等過程[27],是一種有效的資源化技術,在處理高鹽有機廢水領域具有操作簡單、處理范圍廣泛、無二次污染等特點。但目前以往的單一ED技術已無法同時滿足對高鹽廢水的水和鹽同時回收利用,對此可采用其他工藝與ED工藝進行耦合優化以實現對高濃度高鹽工業廢水的資源化利用。

Ye等[28]將納濾與電滲析耦合,以膜作為ED中的AEM用于鹽的分離,通過基于松散NF的ED工藝使廢水的脫鹽效率達到98.9%。Oren等[29]將反滲透(RO)與電滲析耦合,ED和RO工藝可有效回收97%~98%的微咸水。Wang等[30]將反向電滲析(RED)與電滲析耦合并提出一種RED-ED系統,以RED作為自然驅動力進行預脫,以減少含酚廢水鹽度差異,同時為后高效脫鹽的ED階段提供電能,從而減少總體能耗。實現低耗脫鹽,高值回收的雙重優勢。

3.3 吸附法

吸附法是利用吸附材料的大比表面積,通過范德華力或者氫鍵等將廢水中污染物吸附去除的方法,一般來說在吸附平衡時其吸附污染物濃度越高則吸附能力越大,常見吸附劑有樹脂、沸石、活性炭等[31],吸附材料因具有比表面積大、制造成本低、吸附容量大等優點,成為工業廢水應用廣泛的處理方式[32]。

吸附法作為一種重要的物理化學方法在廢水處理中應用廣泛,上官中華等[33]將74 μm(200目)篩后的原膨潤土鈉化,再通過十六烷基三甲基溴化銨溶液對74 μm(200目)鈉化后膨潤土進行陽離子改性,再與兩倍體積的膨潤土一起在水中混勻,于60 ℃恒溫水浴振蕩器中振蕩1 h即可得到新改性膨潤土。新改性膨潤土可將廢水中甲苯去除率提高到89.4%,吸附去除效果良好。鑒于硼酸可以和帶有順勢鄰二羥基的化合物發生絡合反應生成絡合物[34],賀京鑫等[35]采用5A分子篩負載硼酸作為吸附劑,處理相應高鹽有機廢水,吸附率可達72%,吸附實驗和吸附劑的再生均十分方便,再生之后約可以重復使用五次。用這種材料吸附處理后也保留了其中的氯化鈉,經此處理過的廢水可以直接作為氯堿工業的原料,有一定經濟價值。雖然分子篩和硼酸原料易得成本低,但分子篩僅五次左右吸附后就無法保證效果,在廢水量大的情況下使用還有待考量。合肥工業大學的魏鳳玉等[36]采用活性碳纖維吸附法處理環氧樹脂生產廢水,經靜態和動態吸附實驗確立當吸附劑質量濃度為0.1%、廢水的pH值=1、在室溫下吸附1 h左右,廢水TOC去除率達70%,且活性碳纖維再生效果良好。

長期以來,活性炭一直是最常規的吸附材料,但其造價昂貴,可再生復用性能差,導致很多水處理企業望而卻步。自20世紀70年代以來,各種大孔吸附樹脂應運而生[37],采用樹脂吸附法處理各種有機廢水受到了世界各國的重視。大孔吸附樹脂是一類具有立體三維空間孔結構的高分子聚合物,不含任何離子交換基團,有較大的孔徑與比表面積,有極強吸附性,易再生,且理化性質極其穩定,不溶于任何酸、堿及有機溶劑,且不受無機鹽以及強離子、低分子等化合物的干擾。根據樹脂的表面特性,其可分為非極性、弱極性和強極性等不同類型,針對廢水不同組分應選擇相適應的樹脂,表3列舉了一些適用于廢水處理的大孔吸附樹脂。

表3 適用于廢水處理的大孔吸附樹脂

王亞楠等[38]以H103型大孔吸附樹脂處理橡膠硫化促進劑DZ廢水,常溫下直接對原水進行靜態吸附,COD去除率85.48%。朱桂琴等[39]以H103型大孔吸附樹脂處理苯甲酸廢水,常溫下直接對原水進行動態吸附,COD去除率99.98%。樹脂可以反復使用,且保持良好性能。Abburi等[40]以XAD-16型樹脂處理苯酚和對氯苯酚廢水,COD去除率均達到85%以上,用甲醇再生后樹脂吸附效果良好。劉新銘等[41]以H103型大孔吸附樹脂處理苯胺廢水,苯胺去除率>99%,樹脂的平均脫附率接近99.7%。不僅廢水能夠達標排放,苯胺也做到了資源回收利用。應用結果表明,樹脂吸附法對于有機化工廢水的處理適用范圍較廣,可以對廣泛類型的有機物進行吸附處理,特別適用于當前的資源回收利用,尤其對高濃度高鹽有機廢水的綜合處理利用是一種有效方法,具有廣泛的應用前景。

4 結論

就工業水處理本身而言并不難,但如何高效、低成本、充分回收資源是工業水處理發展的一個主要方向。通過強化管理與技術措施,最終實現水的閉路循環和零排放是工業用水的必然趨勢。

對于成分簡單含鹽量低的廢水常規處理法處理比較適用,但是環氧樹脂生產廢水成分過于復雜,難以處理干凈,采用稀釋生化、焚燒等方法并不能從根本上解決問題,還會導致污染擴散;高級氧化法藥劑成本過高,不能為廣大企業接受,同時浪費大量鹽分資源。

大孔樹脂是處理高濃度有機廢水的一種較好的方法,其最大的問題是樹脂長時間后,積累在樹脂的孔道中或者黏附于樹脂表面的一些難以脫附的有機雜質降低了樹脂的吸附功能,即樹脂被污染,因此采用大孔樹脂吸附最關鍵的是要做好廢水預處理以減少雜質。筆者認為未來應該把相關技術進一步有機結合起來,在源頭上進一步優化生產工藝,采用閉路循環法提高原材料利用率,減少廢水產量,實現循環利用,從而降低能耗,節約成本;針對生產廢水采用樹脂吸附法,將有機物和鹽分回收再利用,不僅可以妥善處置污水,還可以將回收的氯化鈉投入氯堿工業,獲得經濟效益。經電解又將產生氫氧化鈉,可直接回用于生產中,實現了資源的循環利用,對外無排放,無污染,符合化工生產對經濟、能源的節約要求。對環氧樹脂生產行業的持續、穩定發展具有深遠的影響。

樹脂吸附法相比較于其他方法,工藝操作更加簡單,實現了環境與經濟效益的統一,針對樹脂吸附工藝未來可以從以下幾方面研究:1)大孔吸附樹脂對有機物的吸附有很強針對性,應加強研發針對環氧樹脂廢水特征的樹脂,有利于增加樹脂吸附動力以提高樹脂的吸附效果,并降低處理成本;2)對樹脂吸附工藝進行優化,可以考慮將傳統的單級吸附發展成采用同種樹脂或者不同種樹脂的多級吸附,以提高吸附效率和適用范圍;3)研發高效易分離脫附劑,提高脫附效率的同時使得脫附劑可循環使用,并強化樹脂回收和有機物回收環節,提高樹脂循環利用次數,降低處理成本。

解決環氧樹脂廢水清潔排放的難題,仍需加強新技術的創新與交流,加快先進技術的推廣應用,大力發展對環境友好的工藝技術,實現生產的清潔化。