曲線橋梁爬移復位受力性能分析

吳 焱,吳佳佳

(1.山西省交通運輸安全應急保障技術中心(有限公司),山西太原 030006;2.山西省智慧交通研究院有限公司,山西太原 030032)

1 概述

曲線橋梁美觀、適應性好,廣泛應用于高速公路橋梁和城市立交橋。部分橋梁由于曲率半徑小、長聯多孔、溫度效應、伸縮縫堵塞卡死等因素耦合,運營中出現了梁體橫向爬移等病害[1-2],甚至導致外側擋塊擠壓破壞,嚴重影響橋梁安全運營。橋梁爬移復位普遍采用豎向頂升與水平頂推相結合,施工過程中如何避免橋梁二次損傷是技術人員面臨的首要難題。陳亮[3]等研究了立交橋梁體偏位成因分析并針對依托工程提出了維修加固措施。程海潛[4]等研究了橋梁整體頂升平移復位施工技術,驗證了其工程可行性。本文開展了曲線橋梁橫向爬移頂升復位過程中梁體的受力性能研究,提出適用于曲線橋梁梁體復位的合理施工方案。

2 曲線橋梁豎向頂升方法研究

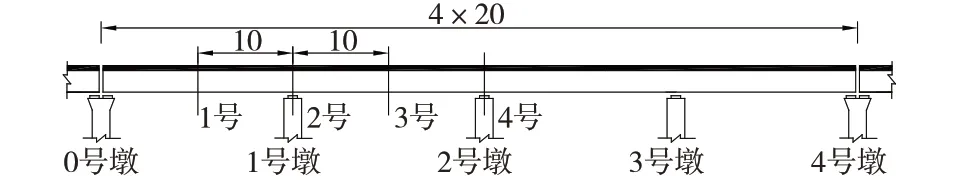

某單箱單室梁橋,橋面總寬10.8 m,跨徑分布為4×20 m,橋墩編號為0~4 號墩,其中1~3 號墩為獨柱墩。橋梁關鍵測試斷面如圖1 所示。

圖1 橋梁關鍵斷面(單位:m)

2.1 曲率半徑對橋梁頂升受力性能影響

橋梁豎向頂升常用的方法有單墩頂升、多墩同步頂升、多墩非同步頂升。在保證對稱頂升的前提下,根據中間墩頂升高度的不同設計豎向頂升施工方案如表1。為研究曲率半徑變化對曲線橋梁豎向頂升施工時受力性能的影響,分別建立曲率半徑75 m、100 m、200 m、300 m、500 m、1 000 m 的橋梁有限元模型,如圖2,橋梁豎向頂升通過節點強制位移模擬。

表1 不同施工方案的豎向頂升高度 單位:mm

圖2 橋梁有限元模型

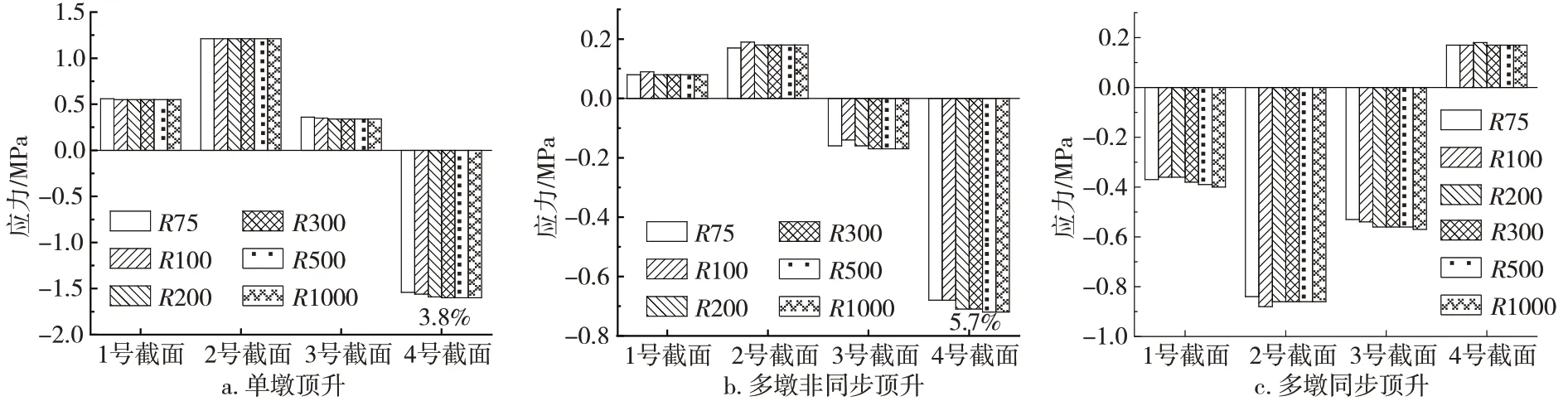

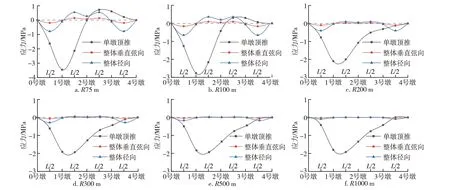

不同施工方案及曲率半徑對應橋梁關鍵斷面底面的應力(拉正壓負)如圖3。

圖3 各頂升施工方案關鍵斷面應力

由圖3 可知,不同曲率半徑下橋梁采用同一種豎向頂升方案施工時應力離散性較小;單墩頂升、多墩非同步頂升、多墩同步頂升施工時不同曲率半徑橋梁的應力最大差異分別為3.8%、5.7%、10.0%,因此曲率半徑對橋梁豎向頂升施工的作用效應影響有限;不同曲率半徑橋梁分別采用不同施工方案進行豎向頂升施工,最大(小)應力均為2 號、4 號截面,即豎向頂升施工時墩頂截面作用效應最大,施工過程中應加強其應變監測。

2.2 不同頂升方案對橋梁受力性能影響

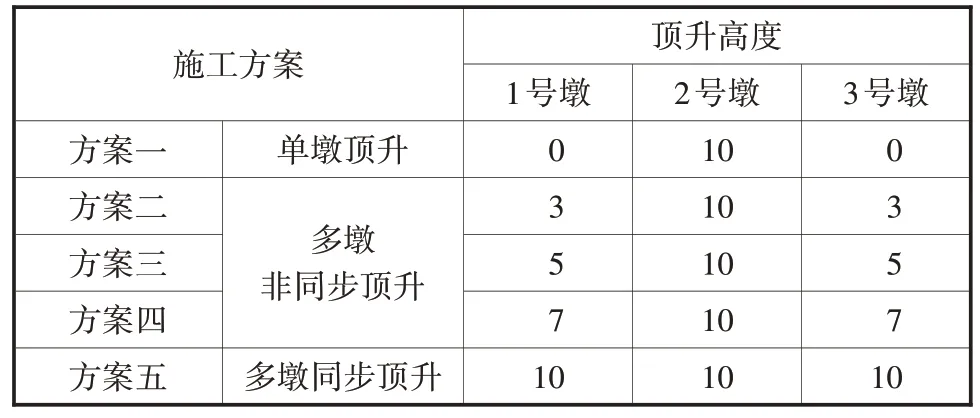

選取曲率半徑1 000 m 的橋梁作為研究對象,進一步研究采用不同豎向頂升施工方案時橋梁的受力性能,根據1 號墩(3 號墩)與2 號墩的頂升高度比值的不同,設計5 種頂升施工方案如表2。

表2 不同施工方案的豎向頂升高度 單位:mm

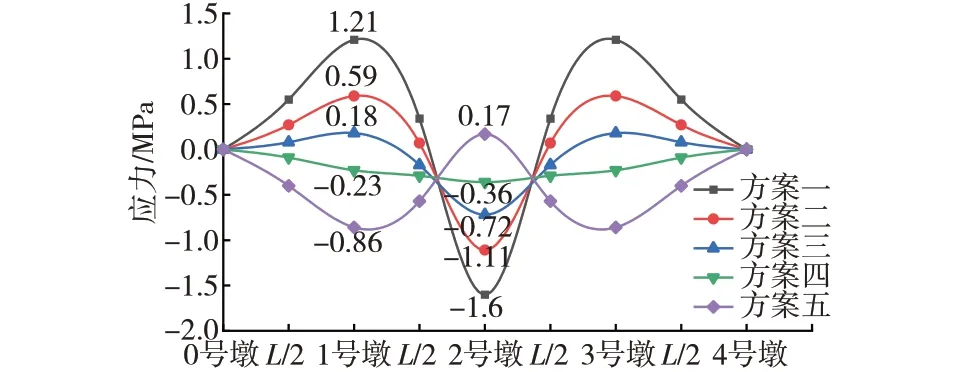

分別建立有限元模型對各施工方案進行分析,橋梁關鍵斷面底面應力見圖4。結果表明,采用方案一施工,橋梁縱向全長范圍內梁體應力均最大,因此不建議采用單墩頂升;多墩頂升施工時方案四產生的梁體應力最小,最大壓應力為0.36 MPa,且橋梁全長范圍內梁底均為壓應力;方案三與方案五次之,最大壓應力分別為0.72 MPa 和0.86 MPa;方案二產生的應力較大,最大壓應力為1.11 MPa。因此,采用方案四施工梁體作用效應最小,有利于保證施工安全。

圖4 各豎向頂升施工方案的梁體應力對比

3 曲線橋梁水平頂推方法研究

分別采用單墩徑向頂推(1號墩)、整體徑向頂推、整體垂直弦向頂推的施工方式,將曲率半徑75 m、100 m、200 m、300 m、500 m、1 000 m 的橋梁向曲線外側頂推5 mm,繪制水平頂推施工時橋梁曲線外側底面的應力如圖5。需要說明的是,梁體水平方向的截面特性對稱,即水平頂推施工曲線內外側截面的應力絕對值是相等的,因此可取絕對值作為施工的最大拉應力。

圖5 不同曲率半徑橋梁頂推施工的梁體應力

由圖5 可知,不同曲率半徑橋梁采用同一種施工方案頂推復位施工時梁體的總體受力趨勢基本一致;單墩頂推施工應力最大,最大應力位于頂推墩,為3.45 MPa,且梁體其他部位的應力均大于其他兩種施工方案,應力集中明顯;整體垂直弦向頂推與整體徑向頂推施工最大應力均位于跨中,分別為0.65 MPa、0.20 MPa,墩頂應力較小;整體垂直弦向頂推施工應力最小,安全風險最低。

綜上,單墩頂推施工作業周期長,且作用效應較大,安全風險高,因此不建議采用;整體垂直弦向頂推與整體徑向頂推施工作業周期短,安全風險低,且整體垂直弦向頂推作用效應最小,為優選施工方案;為掌握施工過程中梁體實際受力情況,精準控制施工進度,應加強跨中應力及墩頂位移監測。

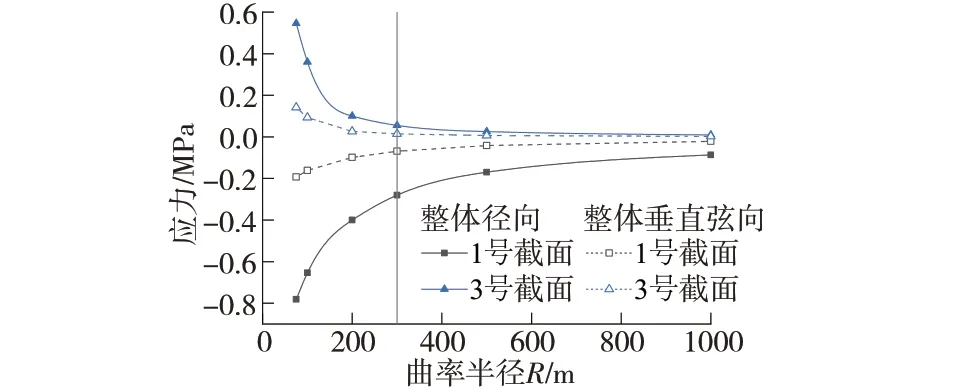

進一步繪制整體垂直弦向頂推與整體徑向頂推施工跨中截面應力隨曲率半徑的變化曲線如圖6,可以發現,梁體的跨中截面應力隨曲率半徑的增大而減小,曲率半徑大于300 m 時,兩種施工方案的應力趨于平穩,且基本一致,最大應力差僅為0.2 MPa。因此,曲率半徑大于300 m 時,整體徑向頂推也可作為推薦施工方案。

圖6 水平頂推施工關鍵斷面應力隨曲率半徑的變化

4 復位實施

a)施工準備 存在影響結構安全的病害時應先對病害進行處理后方可進行梁體復位施工。梁體復位施工應解除伸縮縫等橋梁縱向連接,清除伸縮縫及梁端間混凝土棄渣;并在擋塊與主梁之間塞木板或鋼板,作為限位控制裝置。

b)頂升設備安裝 千斤頂安放位置應打磨平整,并加墊20 mm 厚鋼板,以避免局部應力集中。為保證頂升過程中的梁體安全,應在頂升點安裝位移監測裝置;根據工程實際情況選取關鍵斷面全過程監測梁體應變,掌握施工過程中梁體受力性能。

c)整體頂升 首先進行試頂加載,頂至主梁脫空2~5 mm 時停止,穩定5~10 min 并進行觀察,無任何異常后方可開始整體頂升。所有千斤頂按設計的行程同步緩慢分級頂升,梁體每上升5 mm 為一級,梁體升高不得超過10 mm。頂升到預定高度后,鎖定千斤頂保護環。

d)更換頂推臨時支座 在梁體頂升至預定高度后,取出舊支座,在墊石頂面粘貼臨時鏡面不銹鋼板,安裝聚四氟乙烯滑板支座,安裝時應將四氟板滑動面朝下。

e)卸載落梁 解除千斤頂保護環,與分級加載的順序相反分級卸載。落梁過程與頂升過程控制要求相同,要求同步、緩慢分級卸載。

f)頂推復位設備安裝 在端橫梁、現澆中橫梁及蓋梁上,安裝反力架。考慮到蓋梁頂橫坡影響,反力架底部加墊楔形鋼板找平。千斤頂安裝時著力方向應與設計頂推方向一致。并根據頂升設備安裝步驟安裝位移、壓力等監控設備。

g)梁體頂推復位 所有千斤頂緩慢分級頂進,千斤頂必須按設計的行程同步頂進,應控制復位速度在1 mm/min 左右。

h)更換永久支座 與更換臨時支座步驟相同,應注意及時拆除墊石頂鏡面不銹鋼鋼板。

i)新增或修復擋塊 橋梁頂升復位后,對橋梁原有限位設施進行修復。根據工程實際情況可考慮新增、修復擋塊等限位措施,擋塊內側應安裝抗震橡膠墊塊。

j)梁體頂升復位施工應嚴格實施過程監控,梁體如有異常必須立即停止施工,查找原因,消除隱患后方可繼續頂升梁體。

5 結論

通過有限元分析了曲線橋梁頂升復位梁體的受力性能,結論如下:

a)曲率半徑對橋梁豎向頂升的受力性能影響有限;不同曲率半徑橋梁水平頂推復位施工時梁體的總體受力趨勢基本一致,梁體應力隨曲率半徑的增大而減小。

b)豎向頂升施工,次邊墩與中墩的頂升量為7 mm、10 mm 時應力最小,為優選頂升方案,施工過程應加強連續墩處的應力及位移監測。

c)水平頂推復位施工,整體垂直弦向頂推最大應力位于跨中,施工應力最小,為優選方案,施工過程中應加強跨中應力及兩端位移監測。曲率半徑大于300 m時,整體徑向頂推與整體垂直弦向頂推施工應力相差不大,可作為推薦方案。

d)提出曲線橋梁復位實施步驟及技術要點。