大摻量粉煤灰水工混凝土早期強度分析

高立新

(岫巖滿族自治縣水利事務中心,遼寧 鞍山 114300)

0 引 言

將粉煤灰作為水泥替代材料摻入混凝土中,可以降低水化熱以及抑制大體積混凝土裂縫的形成,粉煤灰的應用既能改善混凝土性能,還有利于減少工業活動造成的環境污染[1-3]。一般條件下,粉煤灰多被應用于以下場景:大摻量替代水泥配制大體積水工混凝土,即長期強度處于25~35MPa的混凝土;道路基層或強度要求較低的回填部位大量摻用以及替代少量水泥的結構混凝土中。研究發現,粉煤灰可通過以下途徑改善混凝土性能:其形態效應能夠減少用水量,在不降低強度的情況下節約水泥用量,減小溫度裂縫的形成概率及水化溫升速率;其火山灰和微集料效應能夠增強后期強度,減少水泥基體內有害孔比例,增大水泥基體的致密性,且水化作用還可以增強基體黏結強度和抗裂性能[4-5]。然而,早期強度偏低限制了粉煤灰在實際工程中的使用,要提高粉煤灰利用率就必須改善早期強度。例如,趙群等試驗探究了粉煤灰早期強度受粉煤灰摻量的影響規律,結果表明混凝土早期性能具有較大波動,該研究為了解和認識早期材料性能及解決早期強度問題提供了思路[6]。

預應力混凝土的生產效率及混凝土施工進度主要取決于早期強度的發展情況,廣大學者越來越關注早期強度研究。水工結構設計大多以28d強度為依據,由于早期強度偏小,因此結構明確限制了摻量界限[7]。現行技術規程規定粉煤灰摻量區間為15%~20%。近年來,因具有低熱、節能等優點大摻量粉煤灰混凝土逐漸成為研究熱點,如何提高粉煤灰摻量和混凝土早期強度就顯得非常重要。實踐表明,粉煤灰混凝土具有強度增長持續時間長、后期強度高而早期強度低的特點,其膠凝組分重心與普通混凝土相比有所偏移,粉煤灰被作為獨立組分發揮相應的效應,且高效減水劑和高質量粉煤灰的研發應用為大摻量粉煤灰混凝土研究提供了條件。鑒于此,文章通過固定減水劑和引氣劑摻量,以0%~50%粉煤灰等量替代水泥,采用抗壓強度和坍落度試驗探究粉煤灰摻量對水工混凝土早期強度、和易性及成本的影響,旨在為北方寒冷地區高性能水工混凝土最優配制方案設計提供參考。

1 材料與方法

1.1 試驗材料

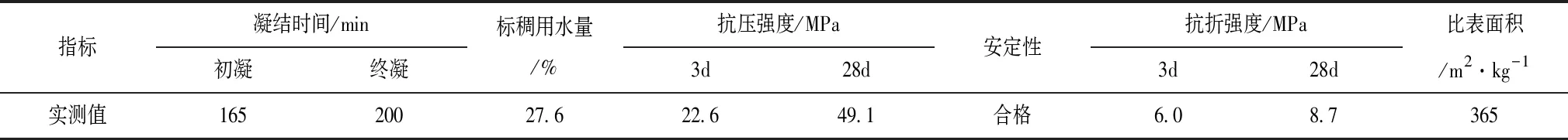

1)水泥:沈陽冀東水泥有限公司生產的P·O 42.5級水泥,其主要物理性能指標如表1,化學成分如表2所示。

表1 水泥的物理性能指標

表2 材料化學組成

2)粉煤灰:黑龍江火電公司生產的磨細Ⅱ級粉煤灰,灰色粉狀,需水量比98%,細度21.6%,化學成分如表2。由表2可知,粉煤灰活性主要取決于Al2O3和SiO2含量,兩者占比達到72%,并且較高的CaO含量使得粉煤灰活性也較高。

3)粗、細集料:大連莊沙砂石場提供的水洗砂和連續級配石灰巖碎石,碎石最大粒徑40mm,壓碎指標3.5%,含泥量0.12%,飽和面干密度2650kg/m3,經檢測砂石料主要技術指標均符合《水工混凝土砂石骨料試驗規程》中的要求,砂的性能指標如表3所示。

表3 砂的主要性能參數

4)外加劑和水:江蘇蘇博特SBTJM?-9系列高效減水劑和GYQ?-Ⅲ復合型高效引氣劑,養護水及拌和水均使用當地自來水。

1.2 配合比設計

水工混凝土膠凝材料選用水泥和粉煤灰,設計膠材總量400kg,水膠比0.4,固定減水劑摻量0.8%和引氣劑摻量1.0‰不變,以等質量替代的方式用0%、25%、30%、35%、40%、45%和50%粉煤灰替代混凝土中的水泥,配合比設計如表4所示。

表4 試驗配合比

1.3 測試方法

參照《水工混凝土試驗規程》測定拌合物的流動性和很凄涼,將拌和均勻的混凝土倒入試驗裝置測試擴展度和坍落度,然后利用HC-7L測定儀測試拌合物種的含氣量。由于粉煤灰的存在可能降低其早期強度,應探究不同摻量粉煤灰的影響規律,按照現行規范測定邊長100mm立方體試件的3d、7d、14d和28d齡期的抗壓強度,每組3個,強度代表值取3個試件平均值,測試結果如表5所示。

2 結果與分析

2.1 拌合物和易性

新拌混凝土和易性受粉煤灰摻量的影響規律如圖1所示。試驗表明,在膠凝材料、引氣劑和減水劑摻量相同的情況下,摻25%粉煤灰組明顯高于基準組坍落度;摻25%~30%、35%~40%和 45%~50%粉煤灰組坍落度未發生明顯改變,摻30%~35%和40%~45%粉煤灰組坍落度呈明顯上升趨勢。究其原因是粉煤灰相比于水泥密度更小,在質量不變的情況下用粉煤灰替代水泥,摻入的粉煤灰約為水泥體積的1.2倍,從而增大了漿體體積和拌合物流動性。結合表5種的數據,摻0.8%減水劑和1.0‰引氣劑的情況下,以粉煤灰替代0%~50%水泥配制的混凝土都能夠滿足泵送要求。

圖1 坍落度隨粉煤灰摻量變化特征

采用粉煤灰等量替代水泥配制的混凝土不會產生離析或層狀分離的情況,相比于基準組具有更好的稠度,但也不會過分黏稠類似于硅粉混凝土,對可飾性產生影響。有研究表明,大摻量粉煤灰混凝土不易在運輸和澆筑過程中產生離析,從外觀上看拌合物比較黏稠,能夠明顯改善和易性。試驗配制的粉煤灰混凝土用水量不是很大,加之粉煤灰大于水泥比表面積具有較大的需水量,以及較好的親和力,所以拌合物泌水性較低。

2.2 早期抗壓強度

混凝土早期強度受粉煤灰摻量的影響作用如圖2。

圖2 早期強度隨粉煤灰摻量變化特征

由圖2可知,早期抗壓強度隨粉煤灰摻量的增加呈下降趨勢,摻25%粉煤灰時試件的28d強度達到40.1MPa,為基準組同齡期的83.89%;摻50%粉煤灰時試件的28d強度只有24.2MPa,僅達到基準組同齡期強度的50.63%,該條件下測定的強度值最小。這是因為水泥被大量粉煤灰替代使得水泥熟料及水化產物含量減少,粉煤灰成為混凝土中的主要膠材,水化早期粉煤灰未參與反應僅發揮微集料及物理填充效應,這種作用效應使得粉煤灰摻量與抗壓強度呈負相關性,即早期抗壓強度隨粉煤灰摻量的增加而減小。

隨養護齡期的延長試件強度不斷增加,早期粉煤灰具有一定的解絮作用,該階段水化反應持續時間長,速度緩慢,粉煤灰摻量較高時試件早期強度偏低。隨著時間的推移水泥持續水化,使得Ca(OH)2含量增多激發了粉煤灰中的Al2O3和SiO2潛在活性,使其參與二次水化生成更多的Ca(OH)2與C-S-H凝膠,有利于減小水泥基體孔隙率,改善砂漿-骨料界面區的Ca(OH)2結構及整體密實度。所以,粉煤灰對于混凝土后期強度的貢獻作用更明顯。

2.3 經濟成本

充分考慮大連地區市場材料價格,對基準組和大摻量粉煤灰組經濟成本進行分析,其中膠凝材料用量不同是導致成本差額的關鍵,在不考慮運費的情況下分析每1m3混凝土中的膠材膠材差異,如表6所示。

表6 經濟成本分析

由表6可知,粉煤灰摻量越高則混凝土節約成本越多,摻50%粉煤灰組相較于基準組可以節約72.0%的成本,實際工程中摻用粉煤灰具有非常顯著的成本經濟效果。綜上分析,在引氣劑摻量1.0‰、減水劑摻量0.8%和膠材總量400kg的條件下,粉煤灰摻量≤30%時配制的混凝土28d強度能夠達到35MPa以上,摻35%~50%粉煤灰時的28d強度依然能夠達到24MPa。隨粉煤灰摻量增大混凝土工作性能有所改善和提升,其后期強度、耐腐蝕性、抗滲性以及密實性也優于普通混凝土[9-10]。另外,大摻量粉煤灰能夠大大節約混凝土成本[11-12]。因此,北方寒冷地區水工混凝土可以摻50%粉煤灰,其主要技術指標能夠達到工程設計要求。

2.4 增強機理

試驗所用粉煤灰具有較好活性,經檢測其CaO含量達到7.91%,水化早期會有少量CaO按方程CaO+H2O→Ca(OH)2參與反應;隨著水化的持續發生,水化產物不斷增多并激發Al2O3、SiO2按方程xCa(OH)2+Al2O3+(n-1)H2O→xCaO·Al2O3·nH2O和xCa(OH)2+SiO2+(n-1)HO→xCaO·SiO2·nH2O參與二次反應,其中x代表1或2。水化后期粉煤灰發揮的作用與水泥相當甚至有所增強,對后期強度發展具有更顯著的作用。

因此,粉煤灰中的Al2O3、SiO2會與Ca(OH)2反應生成C-A-H及C-S-H凝膠,從而增強水泥基體中的薄弱過渡區,混凝土中液相堿度的下降進一步促進了水泥水化,該化學反應表明粉煤灰對改善混凝土整體性能具有明顯作用。

3 結 論

1)隨粉煤灰摻量的增加拌合物坍落度呈上升趨勢,其保水性、黏聚性和工作性能良好,均優于基準對照組,對實現自動化及全盤機械化混凝土配制具有重要作用。

2)隨養護齡期的延長粉煤灰混凝土早期強度呈增大趨勢,究其原因是早期粉煤灰只是發揮微集料效應,水化產物Ca(OH)2與其火山灰活性二次反應才能增強后期強度。

3)在引氣劑摻量1.0‰、減水劑摻量0.8%和膠材總量400kg的條件下,摻入50%粉煤灰配制的混凝土28d強度不低于24MPa,主要技術指標能夠達到工程設計要求,實際使用時具有較好的耐久性。在水工混凝土中加大粉煤灰利用程度,還有利于保護環境、節約成本及資源。