非對稱并行結構螺桿泵采油系統參數配置方法研究*

童華仁,閻明印,趙 晶,王世杰

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 引 言

在石油開采過程中,潛油螺桿泵作為一種新型的無桿泵采油機械設備,被廣泛應用在各種復雜環境下的油井中[1-8]。相比于有桿泵以及離心泵[9-12],潛油螺桿泵具有能耗低、體積小、質量輕、無桿管偏磨、抽吸平穩以及不發生氣鎖等一系列優點。但在螺桿泵應用中,目前仍存在一些問題需要解決。

制約螺桿泵采油系統發展的技術難題主要包括[13,14]:提高偏心聯軸器中推力球軸承的承載能力、疲勞使用壽命以及耐熱性能。總而言之,就是提高螺桿泵采油系統的使用壽命、下井深度,延長螺桿泵檢驗周期。

螺桿泵在井下采油時,螺桿會反饋給推力球軸承一個大的軸向力。由于油井尺寸限制,不能選用過大的軸承來提高其承載能力,一旦軸承發生損壞,必然會降低整個采油系統的壽命。同時,井下采油設備必須提升到地面進行維修,花費時間長且耗資巨大。可見,推力球軸承在整個采油系統中扮演著至關重要的角色。

王世杰等人[15]對推力球軸承進行了有限元分析,提出了從結構和材料兩方面來提高軸承的承載能力的方法;但該方法提高軸承的承載能力效果不是很理想。邱靖凇等人[16]提出了用軸承串結構去代替“單一軸承”的設計理念;但其未能實現軸向載荷均載的目的,并且其對軸承承載能力的提升作用也有限。盧立河等人[17]提出了“串行結構,并行均載”的設計理念,讓軸承組中各個軸承平均承擔軸向載荷,最終實現了均載率在82%以上的目的。

以上研究都是從改變軸承結構、更換軸承材料來提高軸承的承載能力;但其效果都不是很好。為此,王世杰等人[18]從軸向力產生因素出發,提出了軸向力“平衡抵消”的設計理念,研發了非對稱并行結構螺桿泵采油系統,從根本上解決了推力球軸承限徑、承載能力過小以及壽命短的問題。此外,相比于單螺桿泵采油,其排量也得到了提升。若兩泵的參數匹配得當,將獲得更好的效果。但是,目前非對稱反旋向并行結構螺桿泵采油系統只有概念模型結構,尚未有人對雙泵的參數配置方法進行研究。

基于以上原因,筆者提出“等壽命”理念開展雙螺桿泵的參數配置方法研究,計算出上下螺桿泵的軸向力之比,給出雙泵匹配的推導路線以及方案,對單雙螺桿泵的壽命及排量進行對比分析,研究不同泵端壓差對下螺桿泵極限排量的影響。

1 螺桿泵工作原理

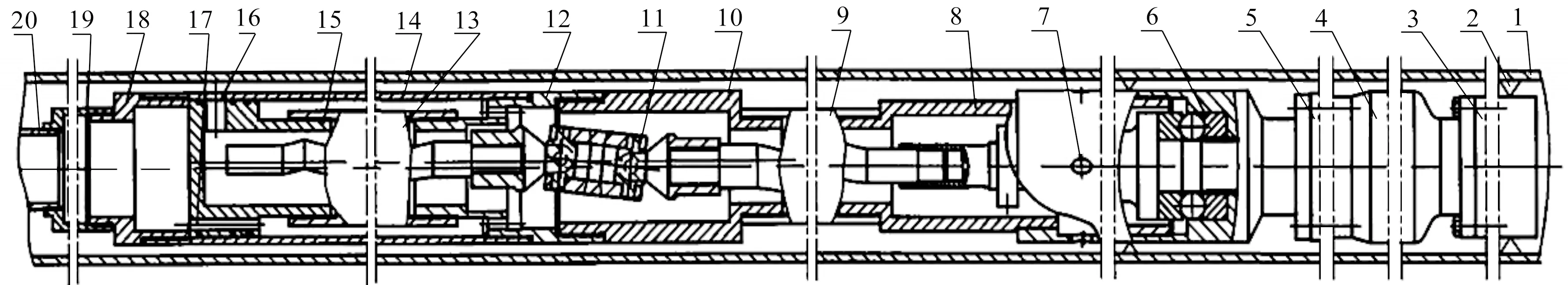

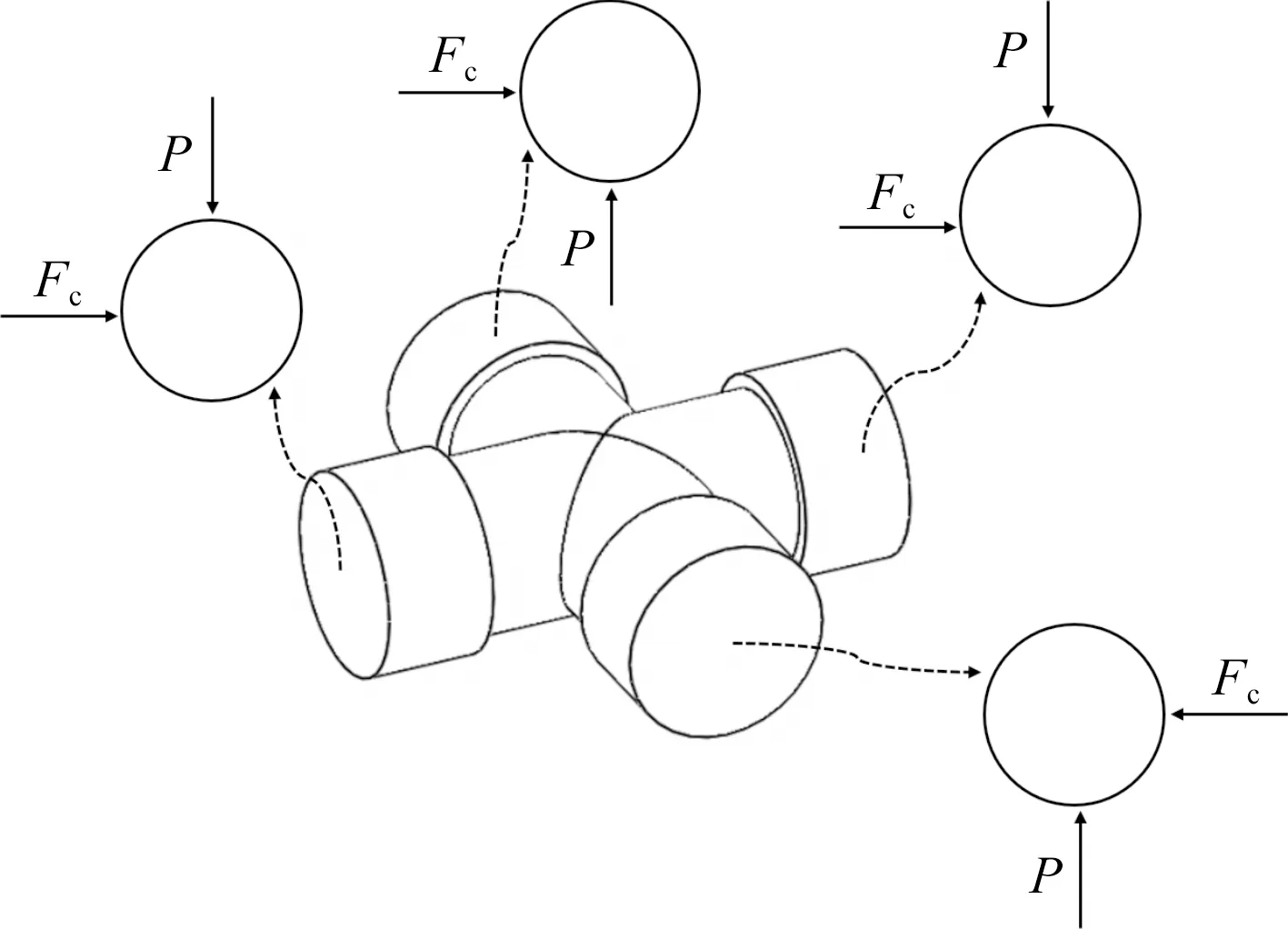

非對稱并行結構螺桿泵由上下2個旋向相反的螺桿泵組成,其中上螺桿泵的排量小,下螺桿泵的排量大,2個螺桿泵間通過聯軸節鉸接在一起。

非對稱并行結構螺桿泵模型如圖1所示。

圖1 非對稱并行結構螺桿泵模型

當螺桿泵進行采油工作時,潛油電機3傳輸動力給行星減速器4,緊接著帶動油保護器5和推力聯軸器6花鍵軸一起轉動,并通過推力聯軸器6的輸出齒輪軸帶動下螺桿泵9,并通過萬向聯軸器11鉸接的上螺桿泵13轉動。原油分別從下螺桿泵9的下進油孔7和上螺桿泵13的上進油孔16進入兩個泵的吸入區,經兩個泵傳至匯流體10。匯流后的原油流經導流體12和分流套15的軸向匯流出油孔17,再經單向閥19進入輸油管組20。

從本質上看,兩泵是以并聯方式來輸送油液的,其不僅增加了采油系統的總排量,還通過改變輸送油液的方向,從而改變了轉子軸向力方向。

由左右手法則可以判定[19],下螺桿泵向上輸送油液,轉子將受到向下的軸向力;上螺桿泵向下輸送井液,轉子將受到向上的軸向力。于是兩個不同方向的軸向力相互抵消,有效減輕了作用在偏心聯軸器6中的推力球軸承上的軸向壓力載荷,而連接2個螺桿泵的聯軸節將受到上螺桿泵所給的軸向拉力。

2 雙泵匹配約束條件及力學模型

2.1 雙泵匹配約束條件

雙泵匹配的約束條件如下:

1)需考慮推力球軸承與聯軸節間的疲勞使用壽命問題,理論上應使兩者壽命趨于相等(等壽命準則);

2)下螺桿泵所受軸向力必須大于上螺桿泵所受軸向力,否則,整個螺桿泵機組將會被抬起,甚至可能發生解體;但也不能大太多,不然就失去了結構創新的意義。因此,要求上下2個螺桿泵的整體型號、幾何要素不能相差太多;

3)雙泵中推力球軸承所受軸向力要比雙泵中任何一個泵(作為單螺桿泵時)所受的軸向力要小,否則,研發該創新結構將毫無意義;

4)螺桿泵結構參數、泵端壓差是影響螺桿泵軸向力大小的重要因素,而該創新結構的參數配置方法研究主要就是以軸向力為基準,依據“等壽命準則”來確定上下螺桿泵的軸向力之比,因此,必須慎重考慮;

5)聯軸節需具備較大的軸向承載能力,以防止被過大的上螺桿泵轉子軸向力所拉斷,從而影響采油系統的使用壽命;

6)螺桿泵的壽命問題也不能忽視,其中定子橡膠襯套在長期的交變載荷作用下很容易被磨損,當磨損量達到一定程度,螺桿泵就會發生泄漏,導致舉升壓力不足,不能將石油舉升到地面。因此,應使2個螺桿泵的疲勞使用壽命趨于相等,如此才能保證采油系統正常工作。

2.2 雙泵力學模型

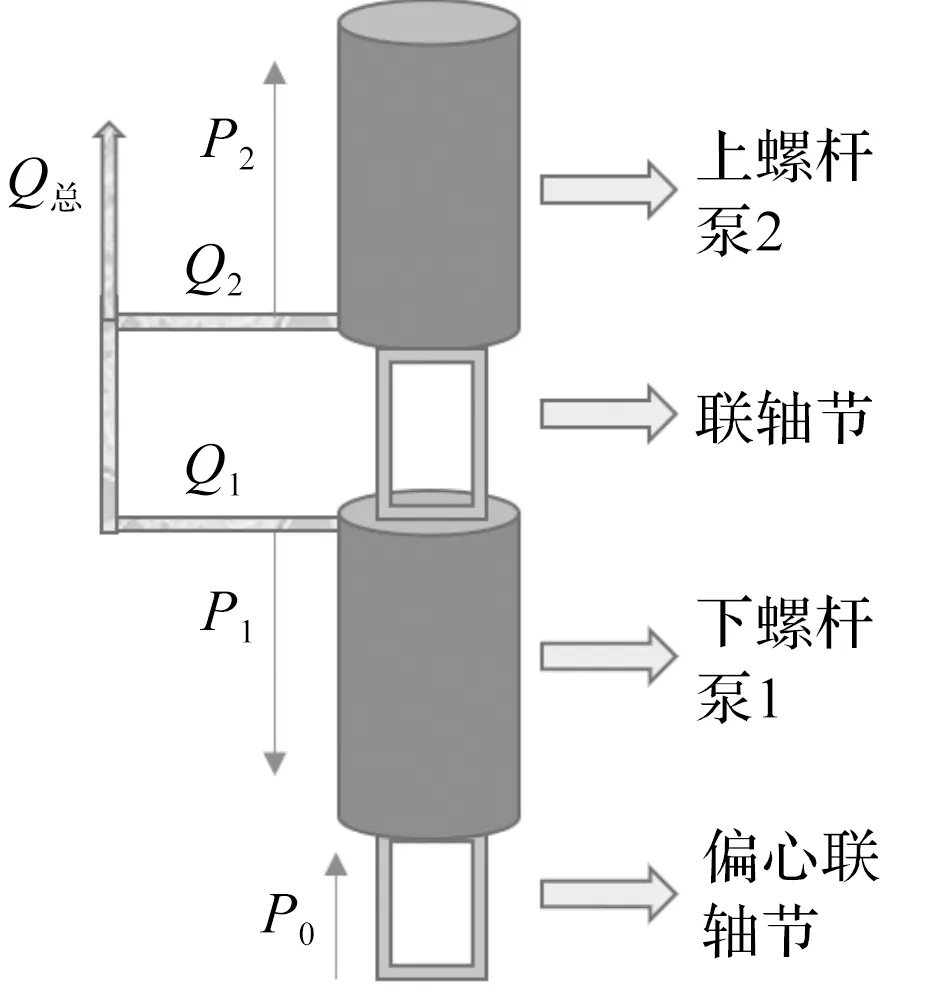

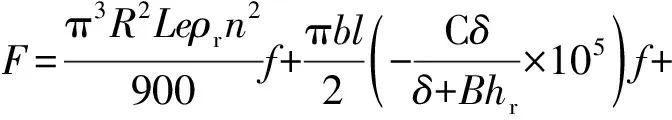

根據受力平衡條件可知,偏心聯軸節中推力球軸承所受的軸向壓力等于下螺桿泵所受軸向力與上螺桿泵所受軸向力的矢量和。

關于雙泵的力學模型如圖2所示。

圖2 雙泵的力學模型

筆者依據雙泵的力學模型,給出偏心聯軸節中推力球軸承、下螺桿泵及上螺桿泵之間的數值關系模型,如下所示:

P0=P1-P2

(1)

式中:P0為推力球軸承所受軸向壓力,kN;P1為下螺桿泵所受軸向力,kN;P2為上螺桿泵所受軸向力,kN。

2.3 十字軸受力分析模型

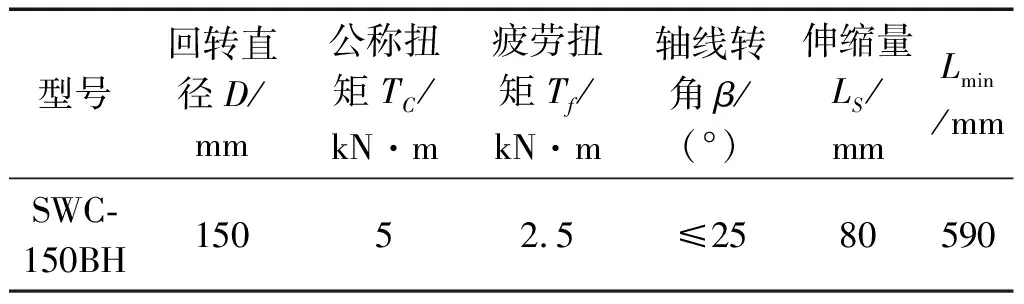

根據螺桿泵的運動特性以及聯軸節需要具備較大承載能力的特點,筆者根據聯軸器選型手冊,最終確定SWC-150BH型雙十字軸式萬向聯軸器符合以上要求,其結構如圖3所示。

圖3 雙十字軸式萬向聯軸器

該聯軸器的基本參數和主要尺寸如表1所示。

表1 SWC-150BH型十字軸式萬向聯軸器的基本參數

根據螺桿泵的受力情況以及萬向聯軸器的結構形式,筆者建立了單個十字軸的受力分析模型,如圖4所示。

圖4 十字軸的力學模型

圖4中,P為十字滾針軸承所受的軸向拉力,P=P2/4,kN;Fc為十字軸在扭矩作用所產生的扭轉力,kN。

2.4 單螺桿泵軸向力計算模型及扭矩

螺桿泵轉子所受軸向力由3部分組成[20]:

F=Fc+Ff+Fp

(2)

式中:Fc為油液沿定子橡膠流動時對螺桿作用的軸向力,kN;Ff為當螺桿在襯套內轉動時,螺桿所受的半干摩擦力及螺桿對襯套的“迎面效應”而引起的定子棱線沿螺桿軸線的反作用力,kN;Fp為泵端壓差所引起的軸向力,kN。

當螺桿泵定轉子間采用過盈配合時,Fc=0。

螺桿泵定轉子之間的摩擦力由2部分組成,公式如下:

(3)

泵吸入排出口之間的壓差所引起的軸向力為:

Fp=(pd-ps)(πR2+16eR)

(4)

所以,在過盈配合條件下,螺桿泵轉子所受的總軸向力為:

(pd-ps)(πR2+16eR)

(5)

螺桿泵所提供的有功扭矩即為十字軸式萬向聯軸器的計算扭矩Tc。螺桿泵扭矩的計算公式如下[21]:

(6)

式中:ΔP為螺桿泵的舉升壓力,MPa;q為螺桿泵轉一圈的液體排量,ml/r;e為螺桿泵轉子偏心距,mm;D為螺桿泵轉子直徑,mm;T為螺桿泵定子導程,mm。

由聯軸器選用手冊可知,一般按傳遞的轉矩和軸承壽命選用萬向聯軸器,也可以按照機械設備的具體使用要求,來校核強度或軸承壽命。

按聯軸器所傳遞的扭矩來選擇,即:

Tc≤Tn

(7)

式中:Tc為計算扭矩,kN·m;Tn為公稱扭矩,kN·m。

萬向聯軸器除按轉矩、壽命選擇外,當回轉直徑小于(或等于)390 mm時,還應按下式校核最大轉速:

nmax≤[nβ]

(8)

nmax≤[nL]

(9)

式中:nmax為最大工作轉速,r/min;[nβ]為與軸間角有關的最大許用轉速,r/min;[nL]為與工作長度有關的最大許用轉速,r/min。

3 螺桿泵關鍵部件壽命計算

3.1 推力軸承壽命

偏心聯軸器中的推力球軸承只承受軸向壓力載荷。軸承疲勞使用壽命是評價非對稱并行結構螺桿泵參數配置是否合理的一個重要指標,因此,需確定軸承壽命的計算方法。其公式如下:

(10)

式中:n為主軸承的轉速,r/min;ε為指數,對于球軸承ε=3;C為軸承的基本額定動載荷,對于推力球軸承,C=Ca,kN;P0為當量動載荷,kN。

3.2 雙十字軸式萬向聯軸器軸承壽命

雙十字軸式萬向聯軸器里有2個十字包,2個十字包里共有8個向心滾針軸承[22],該軸承主要承受上螺桿泵所提供的軸向拉力以及在扭矩作用下所產生的力。根據萬向聯軸器運動特性以及傳統軸承壽命計算方法,給出滾針軸承在軸向拉力下的壽命計算公式[23]如下:

(11)

式中:n為工作轉速,r/min;β為聯軸器工作時的軸間角,(°);Cr為滾針軸承的徑向基本額定動載荷,Cr=fc(iLw)7/9z3/4dr29/27,kN;P2為向心滾針軸承的當量動載荷,kN;ε為壽命指數,對于滾針軸承,ε=10/3。

3.3 扭矩作用下滾針軸承壽命

在扭矩作用下,滾針軸承的壽命計算公式如下[24]:

(12)

式中:K1為原動機系數,電動機=1,柴油機=1.2;Tc為聯軸器的計算扭矩,Tc=Fc·2R,kN·m;KL為軸承容量系數。

軸承容量系數KL表達式為:

KL=1.5Cr10/3R10/3×10-23

(13)

式中:R為軸承受力中心到十字軸中心的距離,mm。

4 參數配置方法

依據“等壽命”理念,令推力球軸承的壽命與雙十字軸式萬向聯軸器中滾針軸承的壽命相等,即讓式(10)與式(11)相等,如下式所示:

Lh=Lh′

(14)

螺桿泵的轉速取360 r/min,51410推力球軸承的軸向基本額定動載荷為160 kN,十字聯軸器軸間角取15°,SWC-B150型十字包里滾針軸承的基本額定動載荷為46.3 kN。

將以上參數代入到式(14)中,計算結果如下:P0∶P2=0.41∶1;將上述比例代入到式(1)中,計算結果如下:P1∶P2=1.41∶1。

以上比例就是下螺桿泵所受軸向力與上螺桿泵所受軸向力之比,符合雙泵匹配約束條件。依據該比例就可以選取雙泵的參數。

在扭矩作用下,如果令滾針軸承的壽命與推力球軸承、在軸向拉力作用下滾針軸承的壽命相等,即可知使三者壽命相等時的聯軸器理論扭矩。

如果此時,所選泵型中下螺桿泵的扭矩大于三者壽命相等時的聯軸器理論扭矩,則在扭矩作用下,滾針軸承的壽命會小于推力球軸承以及在軸向拉力作用下滾針軸承的壽命,即聯軸器先發生失效;

相反,如果所選泵型中下螺桿泵的扭矩小于三者壽命相等時的聯軸器理論扭矩,則在扭矩作用下,滾針軸承的壽命會大于推力球軸承以及在軸向拉力作用下滾針軸承的壽命,此時,聯軸器和推力球軸承先發生失效;

只有當所選泵型中下螺桿泵的扭矩等于三者壽命相等時聯軸器理論上所需扭矩時,三者才會等壽命。

但無論屬于哪種情況,雙泵中的推力球軸承壽命以及萬向聯軸器壽命必須大于雙泵中任何一個泵作為單螺桿泵時的推力球軸承壽命,只有如此,非對稱并行結構螺桿泵的研發才有意義。

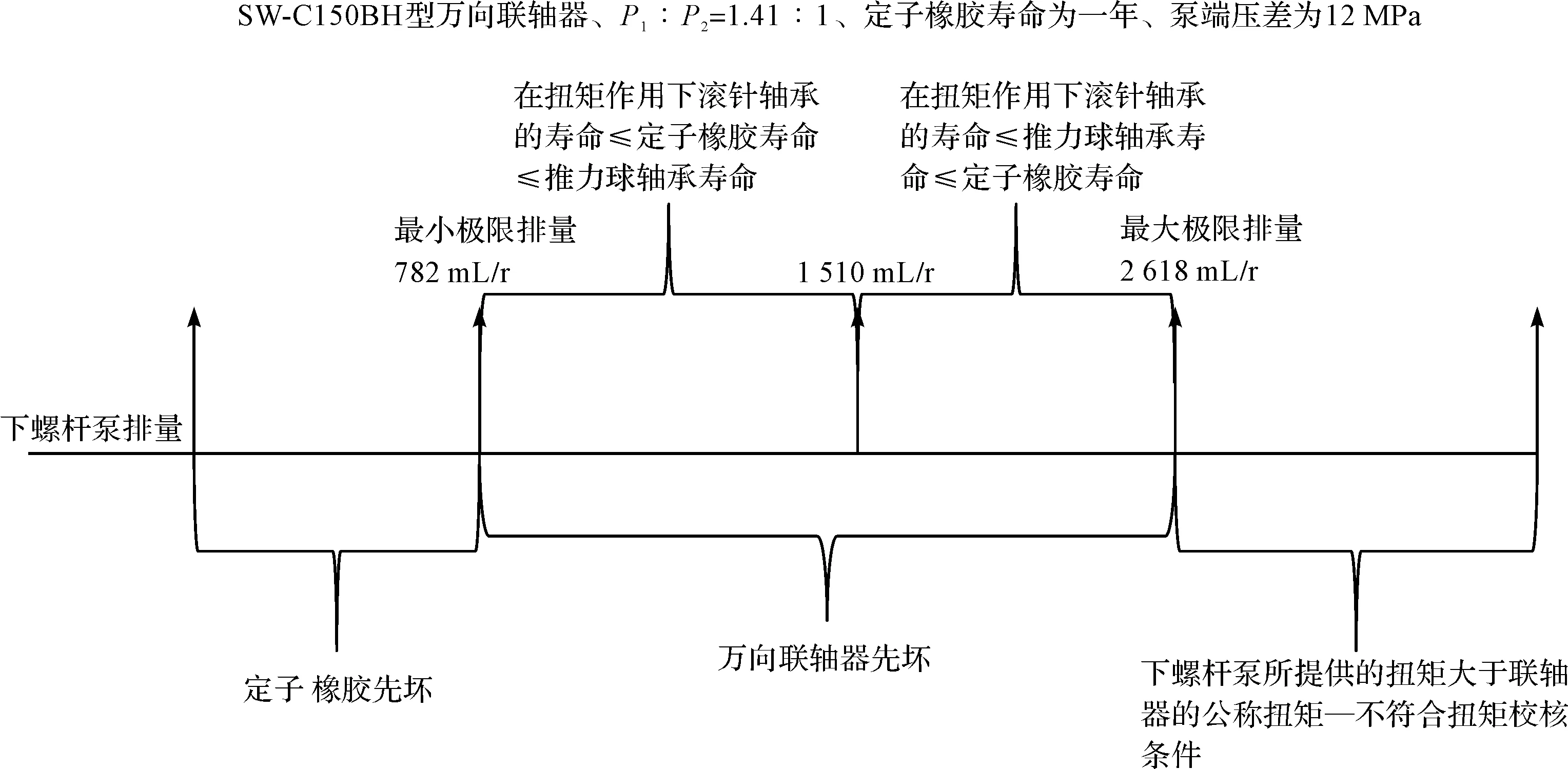

在定子橡膠壽命為一年(8 760 h)的限制條件下,必須使滾針軸承(在扭矩作用下)的疲勞使用壽命小于或者等于一年,只有這樣,定子橡膠襯套才不會率先發生磨損而失效。

經過式(6)和式(12)計算可得:螺桿泵轉子扭矩需大于或者等于1.493 kN·m,即在泵端壓差為12 MPa的條件下,下螺桿泵的排量需大于或者等于782 ml/r時,雙十字軸式萬向聯軸器才會比定子橡膠襯套先發生失效。且在聯軸器公稱扭矩范圍內,下螺桿泵的排量不得大于2 618 ml/r,否則聯軸器將不能滿足螺桿泵的扭矩需求。

最終,總結出的雙泵匹配推導路線如圖5所示。

圖5 雙泵匹配推導路線

5 雙泵匹配方案

5.1 壽命對比分析

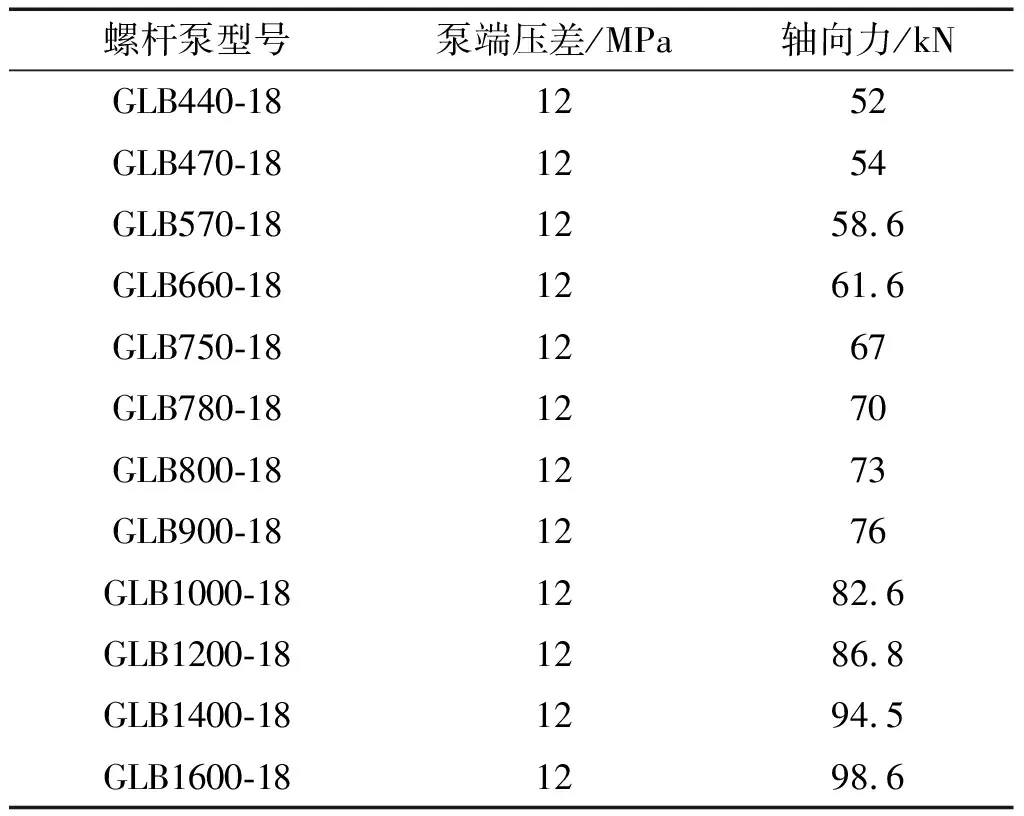

根據上下螺桿泵軸向力之比以及雙泵匹配的推導路線,筆者經過查找選泵手冊,一共選了12種型號的螺桿泵,并應用式(5)計算出在泵端壓差為12 MPa時的轉子軸向力。

螺桿泵軸向力計算結果如表2所示。

表2 螺桿泵軸向力計算結果

這12種型號的螺桿泵一共組成6組雙泵匹配方案,由于篇幅有限,這里只對方案A進行分析。

已知GLB800-18螺桿泵的軸向力為73 kN,GLB440-18螺桿泵的軸向力為52 kN,應用式(10)和式(12)計算,可得推力球軸承的壽命為20 476 h,在軸向拉力作用下滾針軸承的壽命為20 476 h,在扭矩作用下滾針軸承的疲勞使用壽命為7 603 h,以上數值基本符合“等壽命準則”。

為了避免“短板效應”以及保證定子橡膠具有一定的疲勞使用壽命,筆者最終確定非對稱并行結構螺桿泵采油系統的壽命為7 603 h;然后,計算出上螺桿泵作為單螺桿泵時偏心聯軸器中的軸承壽命僅為1 349 h,相比于單螺桿泵的壽命,該結構的壽命提高了6 254 h,增加了463.6%。

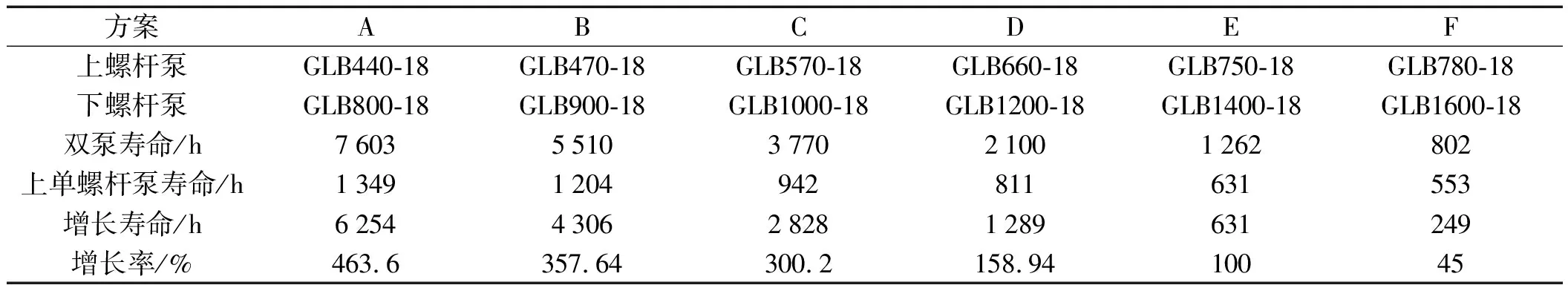

其余方案計算結果,即雙泵匹配方案如表3所示。

表3 雙泵匹配方案

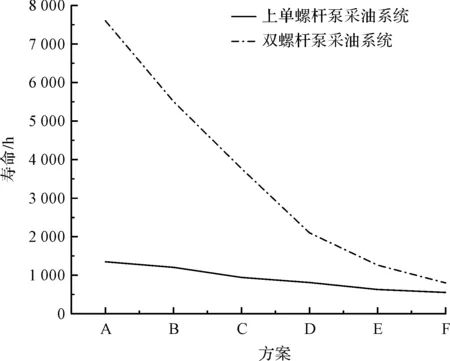

筆者根據表3中的數據繪制了螺桿泵采油系統壽命曲線圖,如圖6所示。

圖6 螺桿泵采油系統壽命曲線圖

根據表3和圖6可以看出:隨著非對稱并行結構螺桿泵匹配的型號越來越大,整個雙泵采油系統的疲勞使用壽命越來越小,相比于上螺桿泵單獨作為單螺桿泵時的壽命,雙泵采油系統的疲勞使用壽命增長率也越來越小。這主要是因為在定子橡膠壽命一定的條件下,在扭矩作用下,滾針軸承的疲勞使用壽命決定著雙泵采油系統的疲勞使用壽命。當泵端壓差一定時,螺桿泵的扭矩隨螺桿泵排量的增大而增大;在扭矩作用下,滾針軸承的疲勞使用壽命則隨著螺桿泵扭矩的增大而減小。

因此,在滿足雙泵匹配約束條件以及定子橡膠壽命條件下,應盡可能選用小型號的螺桿泵去匹配,這樣可以最大限度地提高采油系統的使用壽命,延長檢泵周期,降低經濟成本;但也不是選用的螺桿泵型號越小越好,否則滿足不了螺桿泵采油系統的排量需求。

由聯軸器選型手冊可知,SWC-150BH型萬向聯軸器的最大許用轉速為2 200 r/min,而螺桿泵的最大轉速僅為360 r/min,因此,滿足式(8)和式(9)的聯軸器最大轉速條件。

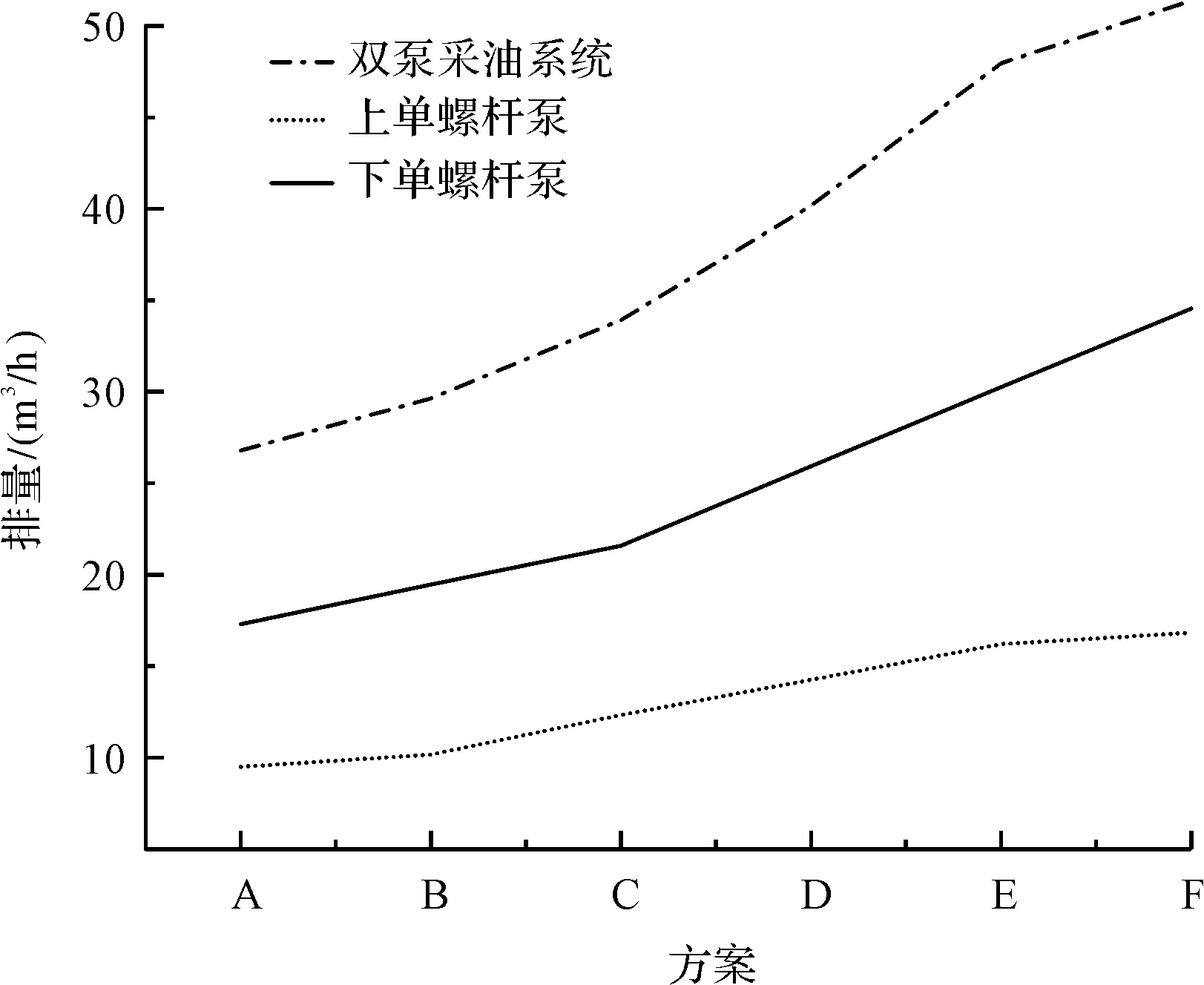

5.2 排量對比分析

在螺桿泵轉子轉速為360 r/min時,筆者計算出雙泵匹配方案中非對稱并行結構螺桿泵1 h的排量以及上下單螺桿泵的排量。

螺桿泵排量計算結果如表4所示。

表4 螺桿泵排量

將表4中的數據繪制成螺桿泵排量曲線圖,如圖7所示。

圖7 螺桿泵排量曲線圖

根據表4和圖7可知:相比于上下單螺桿泵采油系統的排量,雙泵采油系統的排量有很大的提升;相比于下單螺桿泵的排量,方案A、B、C、D、E及F中雙泵采油系統的排量分別提升了54.94%、52.25%、57.14%、54.98%、53.58%以及48.73%,可以看出平均增長率維持在50%左右。

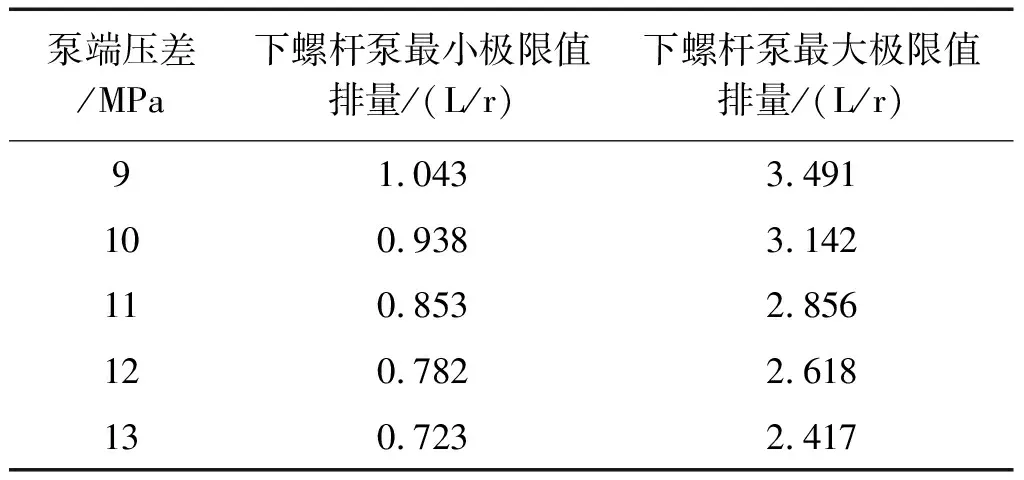

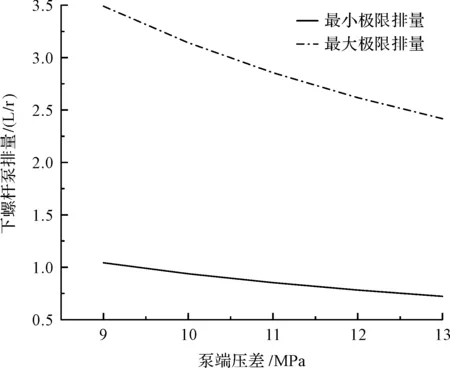

6 泵端壓差對下螺桿泵極限排量影響

當定子橡膠壽命為一年,泵端壓差為9 MPa、10 MPa、11 MPa、12 MPa、13 MPa時,筆者應用式(6)和式(12)計算出了下螺桿泵排量的最小極限值以及在公稱扭矩下下螺桿泵排量的最大極限值,計算結果如表5所示。

表5 不同壓差下螺桿泵的極限排量

由表5可知:所有下螺桿泵的排量都在最小極限排量與最大極限排量之間,因此,所有螺桿泵的扭矩都小于所選SWC-150BH型雙十字軸式萬向聯軸器的公稱扭矩,滿足式(7)的強度條件,即萬向聯軸器所提供的扭矩能夠滿足螺桿泵扭矩需求。

筆者將表5中的數據繪制成泵端壓差與螺桿泵極限排量的關系曲線圖,如圖8所示。

圖8 泵端壓差與螺桿泵極限排量的關系曲線

根據圖8可知:隨著泵端壓差的增大,下螺桿泵最小極限排量和最大極限排量都呈非線性減小趨勢;

在保證定子橡膠不會率先發生失效的條件下,當壓差為9 MPa時,表3中只有雙泵匹配方案D、E及F符合條件;當壓差為10 MPa時,只有雙泵匹配方案C、D、E及F符合條件;當壓差為11 MPa時,只有雙泵匹配方案B、C、D、E及F符合條件;當壓差為12 MPa或13 MPa時,所有的雙泵匹配方案都符合條件。

7 結束語

基于“等壽命”理念,筆者對非對稱并行結構螺桿泵的參數配置方法進行了研究,給出了上下螺桿泵所受軸向力之間的比值關系,對比分析了單雙螺桿泵的壽命以及排量。

具體研究結論如下:

1)依據“等壽命準則”,得出下螺桿泵與上螺桿泵所受軸向力最佳比為1.41∶1;

2)對雙泵采油系統和單泵采油系統的壽命進行了對比,結果表明,相比于單螺桿泵采油系統的壽命,非對稱并行結構螺桿泵采油系統的壽命有了很大的提高,并且雙泵匹配應盡可能選用型號小的螺桿泵;

3)對雙泵和單泵的排量進行了對比分析,當定子橡膠壽命一定時,雙泵的排量相比單泵的排量有很大提升,平均增長率在50%左右;

4)在定子橡膠壽命為一年、泵端壓差為12 MPa時,給出了雙泵匹配的總推導路線,并且研究了不同泵端壓差對下螺桿泵的最小極限排量和最大極限排量的影響,即隨著泵端壓差的增加,螺桿泵的極限排量呈非線性減小趨勢。

筆者后續將對螺桿泵轉子軸向力進行深度研究,使其理論軸向力的計算更為精準,以提高雙螺桿泵參數配置方案的可靠性。