新研民用渦軸發動機起飛狀態喘振試驗

李概奇,馬東陽,李杜,劉少戎,楊艷美

中國航發湖南動力機械研究所,株洲 412002

喘振是航空發動機壓縮系統一種典型的非定常流動現象。喘振發生時引起發動機壓力、流量、溫度等參數大幅波動,涉及流、固、熱、聲等多學科交叉,是一種非常復雜的流動狀態。喘振時發動機內部的氣流振蕩,或引起發動機氣動性能的惡化,或引發部件、整機振動異常和熱端超溫,極端情況下有可能造成發動機熄火或損壞[1]。對于民用航空發動機,國際適航規章對整機安全性的要求愈來愈嚴格,而喘振作為一種對飛行安全有嚴重威脅的現象,也是民機適航審定的重要內容之一[2]。鑒于喘振對于發動機安全的重要性,國內外針對喘振開展了大量理論和試驗研究。在部件級研究方面,重點關注壓氣機喘振的產生、傳播、識別、捕捉、測試以及控制方法等[3-10];在發動機整機喘振研究方面,相關工作主要可分為以下幾類。

在發動機逼喘試驗方法方面,文獻[11]介紹了對渦噴發動機采用燃油突增方法的逼喘試驗;文獻[12-13]對某渦扇發動機開展了進口插板和增加供油量的逼喘試驗;文獻[14-15]對某渦軸發動機開展了進口插板逼喘試驗并分析了壓力和聲音信號規律;文獻[16-17]研究了基于壓氣機出口接入高壓氣源的渦軸發動機逼喘試驗方法;文獻[18]則對使用外部高壓空氣進行整機逼喘開展了某渦軸發動機喘振邊界數值模擬研究。

在喘振檢測與相關控制系統設計方面,文獻[19]開展了用于判喘的機載系統優化和驗證工作;文獻[20]介紹了基于高空臺試驗驗證的發動機判喘和消喘控制系統;文獻[21-23]則分別開展了基于壓氣機出口壓力信號的發動機喘振檢測方法研究與試驗驗證工作。

在應用主動控制技術方面,文獻[24]對某小涵道比渦扇發動機、文獻[25]對T55-L-712 渦軸發動機、文獻[26]對LTS-101 渦軸發動機燃氣發生器,通過壓氣機進口或內部安裝噴氣裝置來進行主動控制,擴大發動機的穩定工作范圍。

對于在研制或使用過程中出現喘振的發動機,文獻[27-28]介紹了針對某發動機喘振的最先失速級研究和綜合整治試驗效果;文獻[29-30]分別針對某渦扇發動機和某渦軸發動機,開展了喘振排查和解決措施驗證工作。

在喘振適航規章研究方面,文獻[31-35]對喘振相關條款進行了解讀,并分別對影響發動機失速和喘振的因素進行了研究和分析,介紹了喘振/失速適航符合性審定方法。

盡管國內外在航空發動機喘振方面開展了大量卓有成效的研究工作,但是公開的研究側重于喘振邊界、試驗方法、喘振檢測、喘振消除、喘振預防等方面,大多數試驗時發動機工作狀態較低。對工程應用中的渦軸發動機,按照適航條款的實質要求,開展大功率、高風險起飛狀態的整機喘振試驗和承受喘振能力的相關研究,公開報道極少。

本文對某新研民用渦軸發動機開展了整機喘振科研試驗,研究了起飛狀態喘振過程中流、固、熱、聲的耦合變化情況,獲得了喘振發生時壓力、流量、溫度和振動等參數變化規律,揭示了喘振發生到喘振退出的相關控制機理,驗證了發動機喘振后可靠工作的能力。

1 發動機簡介

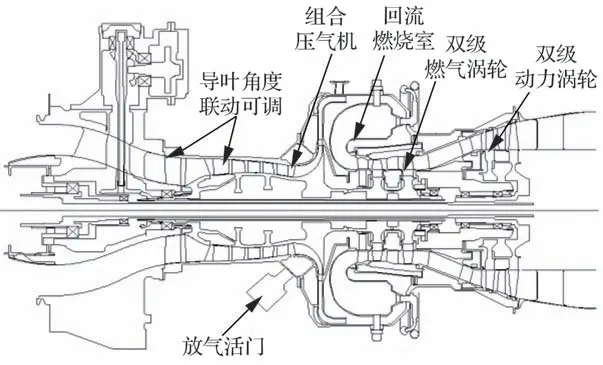

某新研發動機是中國自主創新研制的1 000 kW 級先進民用渦軸發動機,由組合壓氣機、環形回流燃燒室、雙級燃氣渦輪和雙級動力渦輪組成,見圖1。目前,發動機已實現了首飛。

圖1 某新研民用渦軸發動機結構簡圖Fig.1 Sketch of newly developing civil turboshaft engine

組合壓氣機為三級軸流、一級離心結構,采用寬弦軸流葉片和駝背型流道等氣動設計技術,壓氣機零級、一級導葉角度聯動可調,保證發動機具有較好的氣動穩定性;軸流壓氣機與離心葉輪之間設置了膜盒式放氣活門,當壓比低于設定的閾值時,放氣活門將打開,放出部分氣體以提高喘振裕度。在部件試驗臺完成了壓氣機部件性能試驗,獲得了喘振邊界。

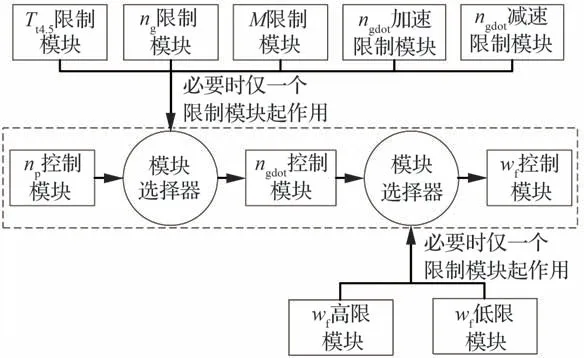

發動機采用雙通道全權限數字電子控制系統,燃油控制規律原理框圖見圖2。在慢車及以上狀態采用動力渦輪轉速(np)閉環控制,控制系統通過調節發動機燃油流量,使發動機動力渦輪轉速保持恒定,即當np低于額定值時,控制系統增加燃油流量以維持np轉速,反之亦然;同時,控制系統設計了燃氣渦輪出口溫度(Tt4.5)、燃氣發生器轉速(ng)、扭矩(M)、燃氣發生器轉速變化率(ngdot)和燃油流量(wf)等發動機參數限制模塊。

圖2 燃油控制規律原理框圖Fig.2 Principle diagram of fuel control law

發動機絕大部分工作狀態參數未接近限制值,此時模塊選擇器采用np控制模塊與ngdot控制模塊串聯的方式對燃油流量進行控制(如圖2 虛線方框所示)。

若發動機Tt4.5、ng、M或ngdot中某一個參數接近限制值時,模塊選擇器將選擇相應的限制模塊替換np控制模塊,并與ngdot控制模塊串聯進行燃油控制;若發動機燃油流量達到高限或低限限制值時,模塊選擇器將相應采用wf高限或低限模塊直接進行燃油控制。上述參數中的Tt4.5采用提前判斷溫度變化趨勢的超前校正方法,降低發動機超溫風險。

控制系統通過導葉作動筒控制壓氣機導葉角度隨燃氣發生器換算轉速變化,見式(1),可根據導葉角度反饋值與給定值的偏差自動調節實際導葉角度。

式中:α為零級導葉角度;ngcr為燃氣發生器相對換算轉速。ngcr=1.0 時,α=0°;ngcr下降時,導葉角度關小;ngcr<0.85 時,α=-40°。

渦軸發動機的狀態通常包括地面慢車、空中慢車、巡航和起飛狀態等。當燃氣發生器轉速、燃氣渦輪出口溫度或動力渦輪輸出軸扭矩中的任一參數達到發動機申明的起飛狀態額定值時,表明發動機進入起飛狀態。

2 試驗方法與設備

2.1 試驗方法

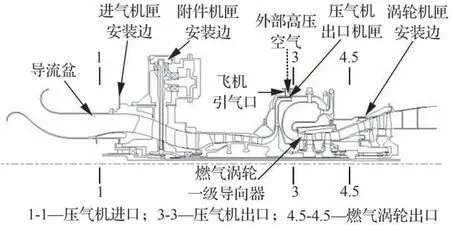

工程實踐表明,渦軸發動機喘振往往與高溫燃氣流量受燃氣渦輪導葉喉道節流堵塞密切相關。考慮到這一喘振發生機理,本文參照文獻[16]從發動機外部供給高壓氣源流入壓氣機出口流道的逼喘方法和成功進行整機逼喘探索性專項試驗的結論,結合新研發動機的具體結構,新建了喘振高壓供氣系統,將外部高壓空氣通過壓氣機出口機匣的2 個飛機引氣口快速引入壓氣機出口流道(見圖3)。在燃氣渦輪一級導向器(簡稱燃一導)的節流作用下,壓氣機出口壓力提高,壓氣機工作點向喘振邊界移動;當外部高壓空氣流量達到一定值時,喘振發生。這一試驗方法可保證接入外源高壓氣逼喘與起飛喘振物理機制的相似。

圖3 發動機測量截面和外部高壓引氣位置示意圖Fig.3 Position sketch of measurement plane and external high pressure air supply of engine

喘振試驗時,發動機點火起動運行至空中慢車后,將發動機逐步上推至起飛狀態,并停留3 min,然后快速引入外部高壓空氣;喘振發生后,迅速切斷外部高壓空氣,緩慢下拉發動機至巡航狀態。如果喘振消失,發動機下拉至空中慢車后正常停車;如果喘振持續,發動機緊急停車。

2.2 試驗設備

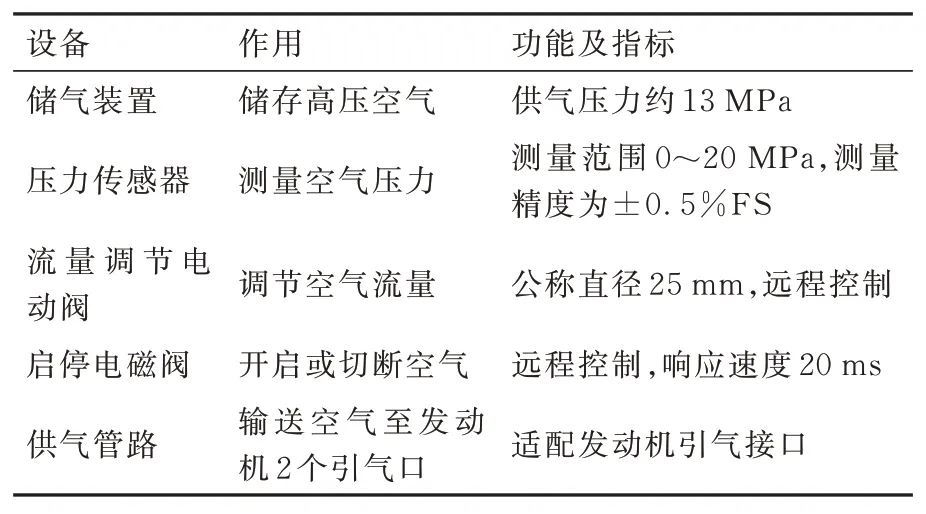

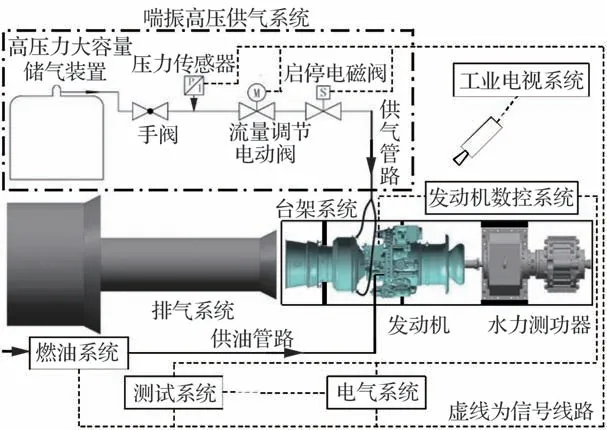

試驗設備由臺架系統、水力測功器、燃油系統、排氣系統、電氣系統、測試系統、工業電視系統和喘振高壓供氣系統組成,見圖4。喘振高壓供氣系統組成見表1,其中流量調節電動閥用于調節合適的供氣量,啟停電磁閥開啟時可實現系統可靠供氣,關閉時可確保快速切斷供氣。

表1 喘振高壓供氣系統的組成及參數Table 1 Components and parameters of high pressure air supply system for surge

圖4 試驗設備原理圖Fig.4 Principle diagram of test equipment

發動機通過臺架系統實現安裝,水力測功器用于發動機輸出軸功率的吸收與測量,并由車臺操縱桿控制負載扭矩來實現發動機穩定運行及狀態變換;測試系統全程自動記錄發動機及設備運行參數,工業電視系統對發動機運行情況進行監視。該試驗設備功能齊全,測試精度高。

2.3 測試安排

在壓氣機進口1-1 截面布置進口總溫和靜壓測點;在壓氣機出口3-3 截面布置靜壓、總壓和總溫測點;在燃氣渦輪出口4.5-4.5 截面布置熱電偶測點;在進氣機匣、附件機匣、渦輪機匣安裝邊布置振動測點。發動機測量截面如圖3 所示。

發動機空氣流量通過導流盆吹風試驗確定,表達式為

式中:wa為空氣流量;Pamb為環境壓力;Ps1為壓氣機進口相對靜壓。

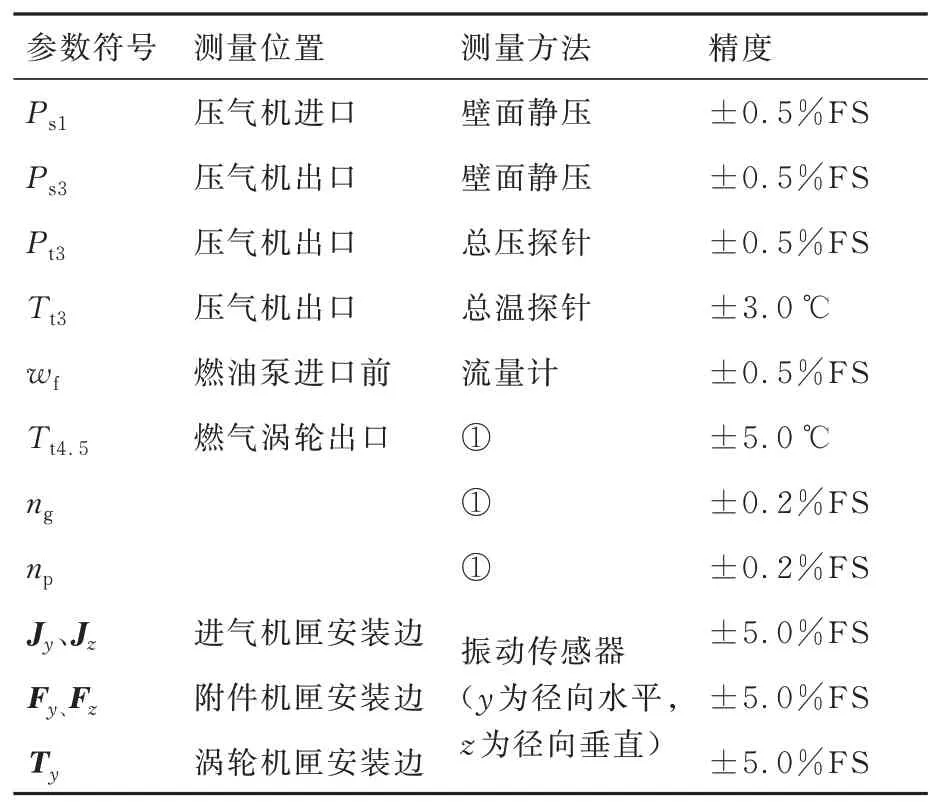

為精確捕獲喘振過程的參數變化特征,將測量參數接入穩態測試系統的同時,選取了部分測點進行動態實時顯示與記錄,采樣頻率為20 kHz。使用專用設備對機匣安裝邊的振動進行監測,采樣頻率為10 kHz。動態及振動測試要求見表2。

表2 動態及振動測試參數和說明Table 2 Dynamic and vibration measurement parameters and specifications

3 試驗結果與分析

3.1 試驗過程

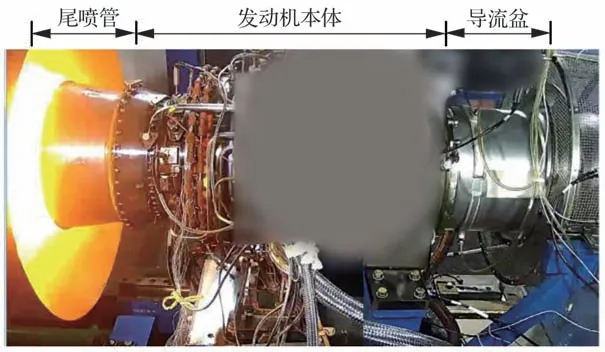

按試驗程序,發動機上推至起飛狀態,此時燃氣渦輪出口溫度先到達起飛狀態額定值。將外部高壓空氣快速引入壓氣機出口流道后,發動機發出放炮巨響,同時尾噴管全環強烈噴火(見圖5)、導流盆冒煙,氣流參數急劇變化,表明發動機進入了喘振。在確認喘振發生后,迅速關閉電磁閥,切斷輸入高壓空氣,同時緩慢下拉操縱桿至巡航狀態。在此過程中,發動機又出現明顯的響聲及尾噴管噴火。

圖5 發動機喘振時尾噴管火焰Fig.5 Engine exhaust pipe flame during surge

喘振發生約5 s 后,發動機各項參數逐步恢復正常,表明發動機自動退出喘振。發動機按試驗程序穩定運行后正常停車。

3.2 主要測量參數分析

圖6 給出了喘振過程各測量參數隨時間變化的情況,同時通過工業電視系統確定噴火等試驗現象對應的時段。分析表明以壓氣機進口靜壓首次瞬時出現大幅波動的起始時刻為t0,可較方便和準確地分析參數變化的時域關系。

圖6 喘振過程主要測量參數隨時間變化的曲線Fig.6 Main parameter variation curves with time during surge

圖6 表明壓氣機進出口壓力、流量等參數發生了4 次大幅波動,可認為發動機共發生4 次喘振,其中第2 次與第3 次喘振時壓力波動峰值的間隔時間極短(約0.1 s),可合并分析。

3.2.1 第1 次喘振

喘振前,壓氣機進口靜壓相對大氣壓為負值。發動機進入喘振后,壓氣機進口靜壓瞬間增加,空氣流量迅速下降,見圖6(a)、圖6(b);壓氣機出口靜壓、總壓均快速下降,相對喘振前穩態壓力下降約76.4%,見圖6(c),表明壓氣機對空氣的壓縮能力急劇降低,下游燃氣的流量、壓力隨之下降,燃氣做功能力減弱,導致動力渦輪輸出扭矩減少、動力渦輪轉速快速下降,見圖6(e)、圖6(g)。根據燃油控制規律,動力渦輪轉速下降時燃油流量增加,見圖6(d),意圖維持動力渦輪恒轉速狀態,而此時空氣流量偏小,燃燒室富油燃燒,燃氣溫度急劇上升,尾噴管持續噴火達1.4 s。此外,喘振引起的氣流軸向振蕩,導致燃燒室內部燃氣從導流盆進口冒出,產生冒煙現象。

尾噴管冒火時,燃氣渦輪出口溫度超過限制值,瞬時最大超溫達230 ℃,見圖6(f)。控制系統切換至Tt4.5限制模塊,燃油流量快速下降,達到最小燃油流量,控制系統進入燃油流量低限模塊,見圖6(d)。

第1 次喘振發生后,壓氣機流量、壓比降低,燃氣做功能力減弱,同時壓氣機耗功減小,燃氣發生器轉速平穩下降,見圖6(h)。

3.2.2 第2、第3 次喘振

第1 次喘振發生約1.4 s 以后,壓氣機的流通能力較快恢復,壓氣機流量、出口總壓明顯增加,見圖6(b)、圖6(c)。由于發動機內部燃氣散熱慢,在第1 次喘振發生1.67 s 后,燃氣渦輪出口溫度仍然較高,超過限制值達172 ℃,見圖6(f)。由于燃氣流量增加和燃氣溫度較高的雙重影響,燃氣渦輪的實際流量受到燃一導最大流通能力的節流限制,發動機在很短的時間(0.1 s)內連續發生了2 次喘振,壓氣機出口壓力下降,下降幅度約67.2%。

第2、第3 次喘振前后,燃氣渦輪出口溫度持續高于限制值,見圖6(f),控制系統維持最小燃油流量長達0.84 s,見圖6 (d),燃氣對渦輪的做功能力較弱,燃氣發生器轉速逐步降低,見圖6(h)。第2、第3 次喘振發生后,又出現了持續0.2 s 的第2 次噴火,原因是燃氣渦輪出口溫度逐步降低至限制值以下后,控制系統退出燃油流量低限模塊,快速增加燃油流量,見圖6(d),而此時空氣流量偏低,燃燒室富油燃燒,燃氣渦輪出口溫度超溫,最高超過限制值達86 ℃,見圖6(f)。

3.2.3 第4 次喘振

距離第2、第3 次喘振發生后3.04 s 時,壓氣機逐步恢復工作,出口壓力增加,見圖6(c),放氣活門已關閉,而受燃油流量增加和燃氣渦輪出口溫度較高的影響,燃氣渦輪的實際流量受到燃一導的節流限制,發動機發生第4 次喘振,壓氣機出口壓力下降,下降幅度達64.4%。同時,發動機流量瞬間減小,油氣比上升,引起了噴火持續0.2 s。

在上述數次喘振中,壓氣機出口壓力下降幅度逐步減小,超溫程度不斷降低,表明喘振強度逐步衰減。第4 次喘振后,各部件逐步恢復到正常工作水平,燃油流量、燃氣發生器轉速和動力渦輪轉速穩定上升,發動機退出喘振。

綜上所述,由于起飛狀態燃氣溫度較高,燃氣渦輪出口溫度接近限制值,喘振一旦發生可引發多次喘振;喘振過程雖然噴火、超溫但時間極短,未超過安全工作限制;喘振試驗中各參數變化明顯受到燃油控制規律影響。

3.3 喘振時控制規律作用分析

為了減少喘振造成的危害,該型發動機對與喘振相關的燃油控制規律和導葉控制規律進行了特殊設計,并發揮了重要作用。

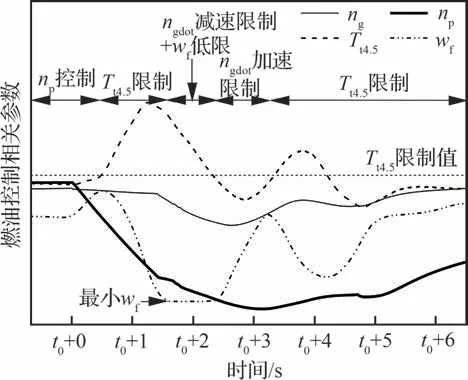

3.3.1 燃油控制規律的作用

第1 次喘振發生后,在發動機接近Tt4.5限制值時,數控系統通過Tt4.5超前校正,提前切換至Tt4.5限制模塊,燃油流量快速降低,使發動機超溫控制在很短時間內(<2 s),避免超溫對發動機渦輪葉片的損傷,見圖7。在快速減油的過程中,ng-dot減速限制模塊、wf低限模塊共同作用,保證發動機過渡態過程中燃油流量不至于過快下降或過低,造成貧油熄火。

圖7 喘振時各控制模塊選擇示意圖Fig.7 Sketch of control module choosing during surge

在發動機Tt4.5溫度回落至限制值內后,模塊選擇器先后選擇ngdot加速限制模塊、Tt4.5限制模塊進行控制,幫助發動機快速恢復正常工作。

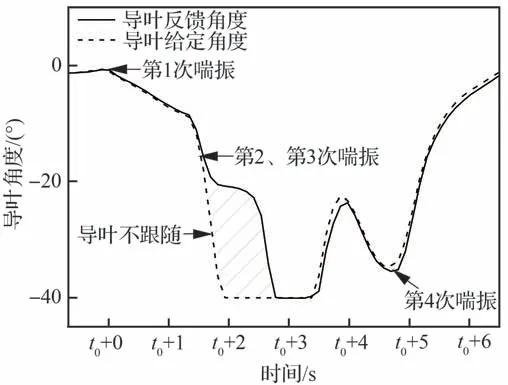

3.3.2 導葉控制規律的作用

第1 次喘振發生后,壓氣機零級、一級導葉角度隨發動機燃氣發生器轉速下降而關小。第2、第3 次喘振時,壓氣機導葉角度進一步關小,受到振蕩氣流的更大沖擊力,瞬時出現了導葉不跟隨情況(見圖8),即導葉反饋角度與導葉給定角度發生明顯偏離。由于控制系統采用疊加時間判據的導葉角度偏離診斷策略,當導葉角度偏離超過判故閾值(5°)并持續2 s 以上才執行導葉故障處理對策,而本次喘振發生時導葉偏離超過閾值的時長僅為1 s,使得壓氣機導葉角度能按正常控制規律自動恢復跟隨。

圖8 導葉受到喘振氣流沖擊時的角度變化Fig.8 Angle variation of stator vane by surge flow impact

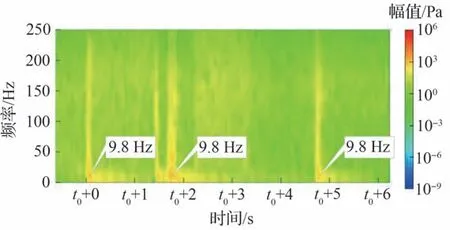

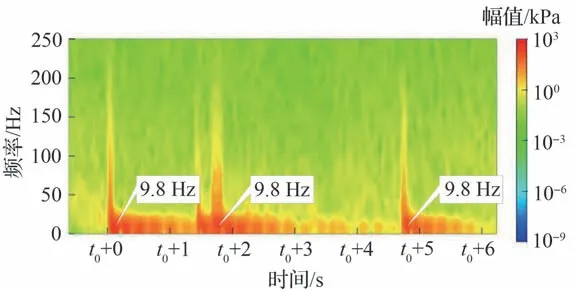

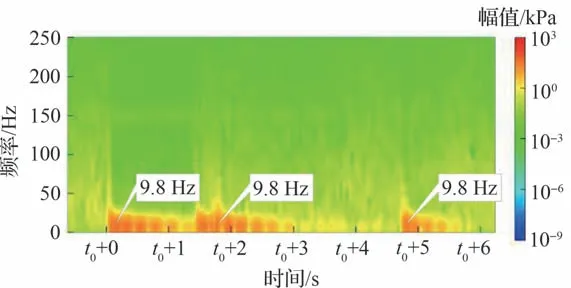

3.4 壓力與振動信號的時頻分析

發動機喘振會導致壓力與振動參數的頻譜成分發生變化。圖9~圖11 對壓氣機進口、出口靜壓和出口總壓分別進行了時頻分析,考慮到不同頻率對應的幅值差異較大,選用對數坐標繪制時頻圖。分析表明,喘振時壓氣機進口、出口壓力幾乎同時發生強烈脈動,壓力脈動最大幅值對應的頻率為9.8 Hz 左右;各測點均表現為低頻寬帶特性,主要分布在0~250 Hz;壓氣機出口靜壓脈動表現的寬帶特性比總壓更為明顯,可能與靜壓測量對氣流方向的敏感性相對較低有關。

圖9 壓氣機進口靜壓時頻圖Fig.9 Static pressure time-frequency diagram at compressor inlet

圖10 壓氣機出口靜壓時頻圖Fig.10 Static pressure time-frequency diagram at compressor outlet

圖11 壓氣機出口總壓時頻圖Fig.11 Total pressure time-frequency diagram at compressor outlet

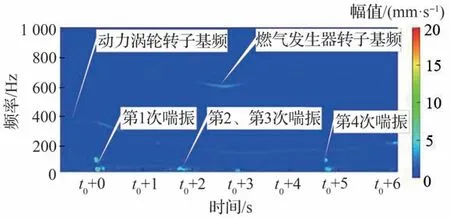

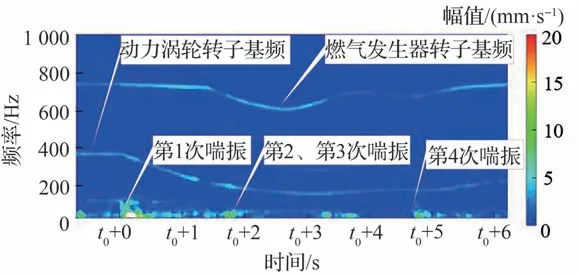

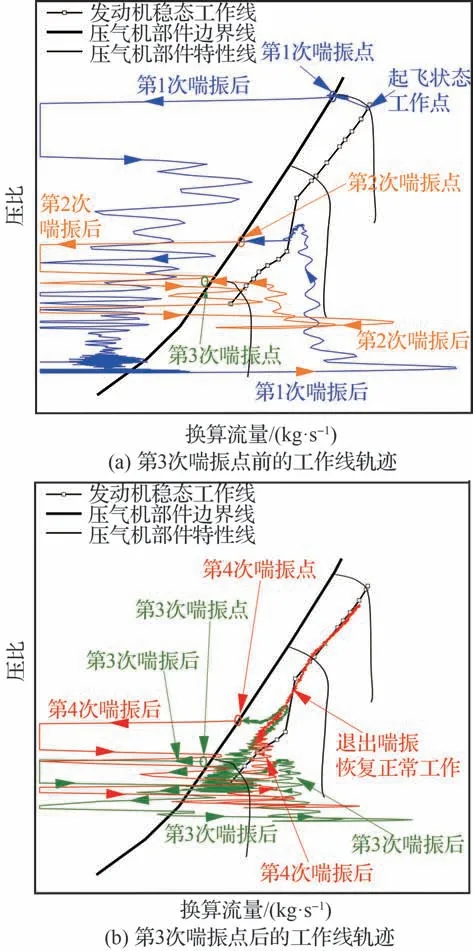

工程用發動機的振動監控通常考慮機匣徑向振動總量不超過給定的振動限制值。圖12~圖14 給出了進氣機匣、附件機匣和渦輪機匣安裝邊測點的振動時頻圖,受篇幅限制,僅選取了水平方向測點的時頻圖。從圖中可以看出,喘振過程中,各振動測點均有明顯的低頻分量,頻率范圍為5~60 Hz,但轉子基頻振動幅值沒有明顯變化,表明喘振對轉子動力特性影響較小。振動總量曲線見圖15,喘振時機匣徑向振動總量有所突增,但仍在限制值以內。

圖12 進氣機匣安裝邊測點的振動時頻圖Fig.12 Vibration time-frequency diagram at inlet case flange

圖13 附件機匣安裝邊測點的振動時頻圖Fig.13 Vibration time-frequency diagram at accessory gearbox flange

圖14 渦輪機匣安裝邊測點的振動時頻圖Fig.14 Vibration time-frequency diagram at turbine case flange

圖15 喘振過程振動總量隨時間的變化Fig.15 Total vibration value variation with time during surge

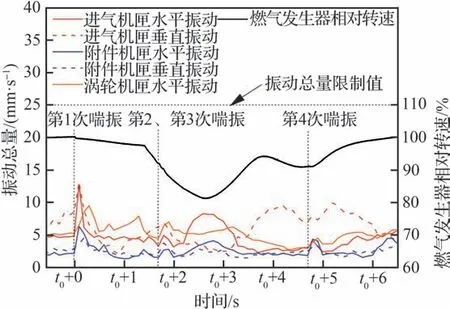

3.5 壓氣機工作線分析

本文采用等換算轉速喘振裕度定義,計算公式為

式中:SM 為喘振裕度;wa,s、πs為喘振邊界的空氣流量和壓比;wa,o、πo為等換算轉速下工作點的空氣流量和壓比。

結合已完成的壓氣機部件試驗特性線與喘振邊界試驗數據,繪制了整個喘振過程的壓氣機工作線變化情況示意圖,為顯示更清晰,將第3 次喘振點前的工作線軌跡繪制于圖16(a),將第3 次喘振點后的工作線軌跡繪制于圖16(b)中。分析表明,在起飛狀態工作點快速供給高壓空氣后,工作點迅速向邊界線移動并第1 次喘振,如圖16(a)中藍色實線所示。第1 次喘振后,壓氣機流動出現大幅振蕩,工作點流量、壓比迅速減小;隨后壓氣機流量和壓比逐步恢復,但在燃氣渦輪較高溫度時燃一導節流作用下,壓氣機工作點移向邊界線發生第2 次喘振。第2 次喘振后,同樣發生較明顯的氣流振蕩,如圖16(a)中橙色實線所示,并在極短的時間內恢復了部分壓比與流量,但此時發動機仍處于較高的燃氣渦輪溫度下,受燃一導節流作用,壓氣機發生第3 次喘振。

圖16 喘振過程壓氣機工作線示意圖Fig.16 Sketch of compressor operation line during surge

第3 次喘振后,如圖16(b)中綠色實線所示,壓氣機經歷氣流振蕩后逐步恢復工作;隨燃氣發生器轉子先減速后加速再減速(見圖6(h)),壓氣機工作點軌跡逐步向喘振邊界靠近,直至受燃一導節流作用發生第4 次喘振。第4 次喘振發生點位置略高于第3 次喘振,側面表明發動機在向逐步恢復過渡。第4 次喘振后,如圖16(b)中紅色實線所示,壓氣機流量經歷振蕩后較快恢復,燃氣渦輪溫度降至限制值下(見圖6(f)),發動機恢復正常工作狀態,壓氣機工作點沿穩態工作線運行。

圖16 清晰表明了起飛狀態喘振發生到退出的壓氣機工作線運動軌跡。發動機能經歷喘振恢復正常工作,與壓氣機和渦輪部件的氣動匹配、燃油控制規律的合理設置、放氣活門的消喘特性等密切相關。同時可以發現,發動機喘振點與壓氣機部件喘振邊界吻合較好,側面驗證了整機試驗方法的合理性。起飛狀態的喘振裕度在21%以上。

4 喘振后性能和結構檢查

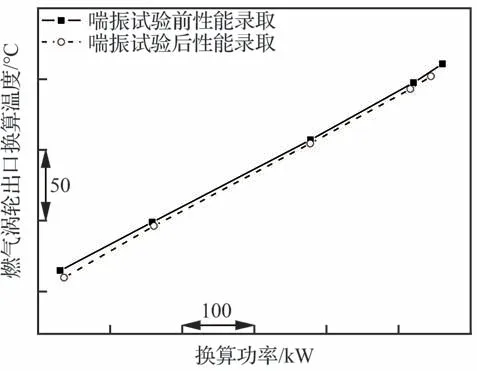

喘振試驗完成后,發動機進行了性能錄取,試驗過程中發動機運行穩定,各項參數正常。從圖17 可以看出,喘振試驗前后,同換算功率下燃氣渦輪出口換算溫度相當,發動機性能無衰減。

圖17 燃氣渦輪出口換算溫度-換算功率的性能變化曲線Fig.17 Performance variation curves between corrected temperature at gas turbine outlet and corrected power

發動機分解檢查結果表明,零組件均無異常,未出現結構失效。復裝后發動機繼續開展了多項整機試驗,工作正常。

5 結 論

在起飛狀態成功完成了某新研民用渦軸發動機整機喘振科研試驗。

1)試驗驗證了大功率起飛狀態喘振時的高風險和對發動機安全工作的嚴重威脅。起飛狀態喘振時,發動機有明顯的放炮、噴火、冒煙等異常現象,表現出強烈的流、固、熱、聲耦合的非定常流動特征。

2)試驗發現了起飛狀態喘振一旦發生可短時引發數次喘振,重要原因是起飛狀態燃燒室出口燃氣溫度較高,燃氣渦輪能通過的流量容易受到燃氣渦輪一級導向器最大流通能力的節流限制;喘振過程中氣流參數劇烈變化,壓氣機出口壓力下降幅度可達76.4%;燃氣渦輪出口溫度瞬時超過限制值可達230 ℃,但超溫時間極短,未超過發動機安全工作限制。

3)試驗揭示了燃油控制規律對起飛狀態喘振進程的重要作用。控制系統采用燃氣渦輪出口溫度超前校正方法,可有效控制發動機喘振超溫時間,避免超溫對發動機渦輪葉片的嚴重損傷;采用合理的燃油流量低限和燃氣發生器轉速變化率減速限制,可避免發動機過渡態燃油流量下降過快或過低,造成貧油熄火。

4)試驗發現了起飛狀態喘振過程中,壓氣機可調導葉存在短時明顯的導葉不跟隨現象。采用疊加時間判據的導葉角度偏離診斷策略,可避免喘振引起的導葉短時偏離導致故障誤判,有助壓氣機導葉角度能按正常控制規律自動恢復跟隨,發動機盡快退出喘振。

5)試驗發現了起飛狀態喘振時,壓氣機進口、出口壓力幾乎同時發生強烈脈動,壓力脈動最大幅值對應頻率為9.8 Hz 左右;各振動測點雖有明顯的低頻分量,但轉子基頻振動幅值沒有明顯變化,表明喘振對轉子動力特性影響較小;喘振時機匣徑向振動總量有所突增,但仍在限制值以內。試驗驗證了發動機在起飛狀態喘振后具備可靠的工作能力。