工程機械行業自動化智能車間典型案例

文/江蘇恒佳自動化設備有限公司

鈑金制作是制造業中常見的一項加工工藝,用于對金屬材料進行切割、成形、折彎等操作,以制成各種鈑金產品。過去,鈑金制作一直采用傳統的手工加工方式,但這種方式存在許多問題,如人工操作繁瑣、效率低下、產品質量不穩定等。鈑金自動化設備的出現解決了這些問題,為制造企業提供了更加高效、精確、經濟的生產方式,從而提高了企業的競爭力。

隨著數字化技術和自動化技術的不斷發展和進步,鈑金自動化設備已經廣泛應用于工程機械、電梯、汽車、電器柜生產等行業。智能化、自動化生產線不僅可以提高生產效率和質量,而且可以降低生產成本,為實現更高水平的生產模式注入新的動力,如圖1 所示。鈑金自動化設備的必要性也日益凸顯,尤其是在工程機械行業,這個領域的鈑金加工和自動化設備已經成為生產的必要手段。

圖1 電器柜生產車間下料-成形生產線示意圖

鈑金自動化設備在工程機械行業的突出優勢

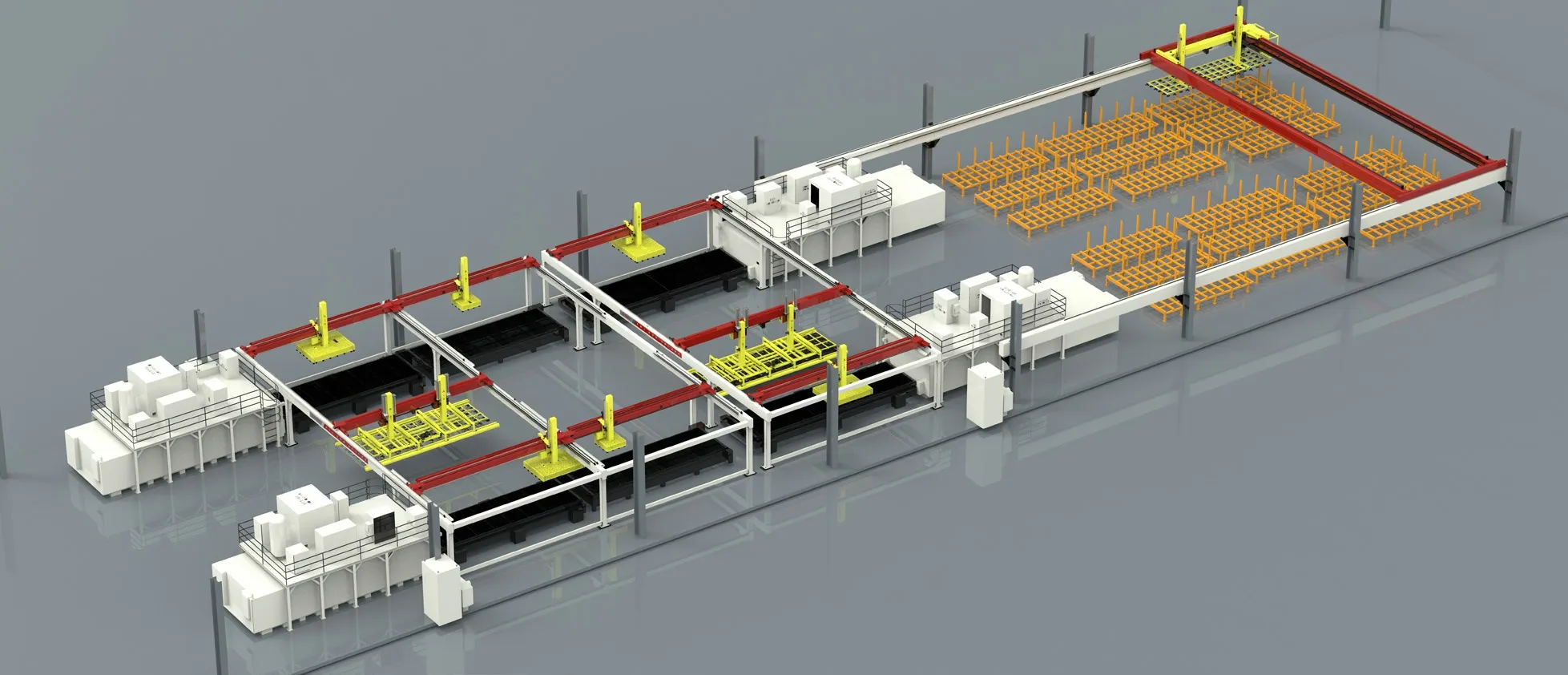

工程機械的生產基本上是大規模、大批量生產,傳統的人工加工方式難以滿足生產效率和質量的要求,而鈑金自動化設備可以大幅提高生產效率和生產質量,降低勞動力成本。同時,工程機械的鈑金加工多為厚板加工,而且板材尺寸較大。傳統方式是人工操作行車轉運物料,效率低且過程中易出現安全事故,而鈑金自動化設備可以精準、快速、安全地將物料轉運到各個工位。此外,工程機械行業對生產管理要求高,需要對生產過程進行全面的信息化管理。自動化鈑金加工設備可以與生產管理系統相結合,實現生產計劃、工藝管理、生產過程監控、質量檢測等一系列管理功能,提高生產效率和產品質量。工程機械車間原料庫如圖2 所示。

圖2 工程機械車間原料庫

鈑金自動化設備在工程機械行業的應用

江蘇恒佳自動化設備有限公司(以下簡稱“江蘇恒佳”)作為國內鈑金自動化的先驅者,擁有十多年的鈑金自動化裝備制造經驗和技術積累,參與了國內諸多行業龍頭鈑金智能車間的整體設計,并交付使用。本文將結合江蘇恒佳的設備在某工程機械企業的案例,詳細介紹自動化設備在現代化鈑金車間的應用。

工程機械車間平面庫如圖3 所示,該智能車間為后續工序提供切割完畢的平板部件,年鋼材用量5000t。車間智能下料線如圖4 所示,這套自動化生產線由四大部分組成,包括原料存儲及物流轉運系統、自動上下料及分揀系統、車間中控系統及主機加工系統(激光切割機),整個板材下料生產線實現了物料的精準定位管理,自動轉運,自動上下料、自動切割和自動分揀。整個系統數據交互、節拍統一、控制一體化,是現代化智能車間的典型案例。

圖3 工程機械車間平面庫

圖4 工程機械車間智能下料線

原料存儲及物流轉運

這條下料生產線主要處理的是大小不一、板厚不同的物料,其中最大幅面的材料為10000mm×2000mm 的平板,最重達3t。因此,考慮到板材本身的物理特性,為了提高物料調取效率,設計并采取了平面庫的形式存儲物料,并配合江蘇恒佳自主設計制造的HR3000L 智能行車系統及2臺10t 負重的AGV 進行物料的周轉。

該智能車間的原料存儲區域采用18個存儲庫位,每個工位板材存儲量可達20t,物料滿儲量為360t,可供該車間生產15 天。智能行車系統可以根據車間中控管理系統派發的生產訂單,自動匹配并尋找需要的物料,并將此物料搬運到為這條生產線配套的大負載AGV 上,再由自動導引AGV 轉運到下一個工位。

自動上下料及分揀

根據客戶實際生產需求及產能,此條生產線配備了4 臺高功率激光切割機,2套自動上下料機械手,6 套自動分揀機械手。當前道工序的AGV將生產需求的板料轉運到指定工位后,由自動上下料機械手將每臺激光切割機需要的板料從AGV 上抓取至對應激光切割機的工作平臺上,其間物料的生產調度及激光切割機的工作分配,均由中控系統根據生產訂單自動完成。待激光切割機加工完成后,分揀機械手將不同的部件自動分揀并碼垛至指定區域,為后續工序做好準備。

自動分揀是鈑金自動化設備中的一個難點,在實際生產過程中,會出現很多應用問題。江蘇恒佳針對此條生產線的實際工況,進行了大量的自適應學習和優化,最終實現了切割的成品工件全自動分揀并分類碼垛。

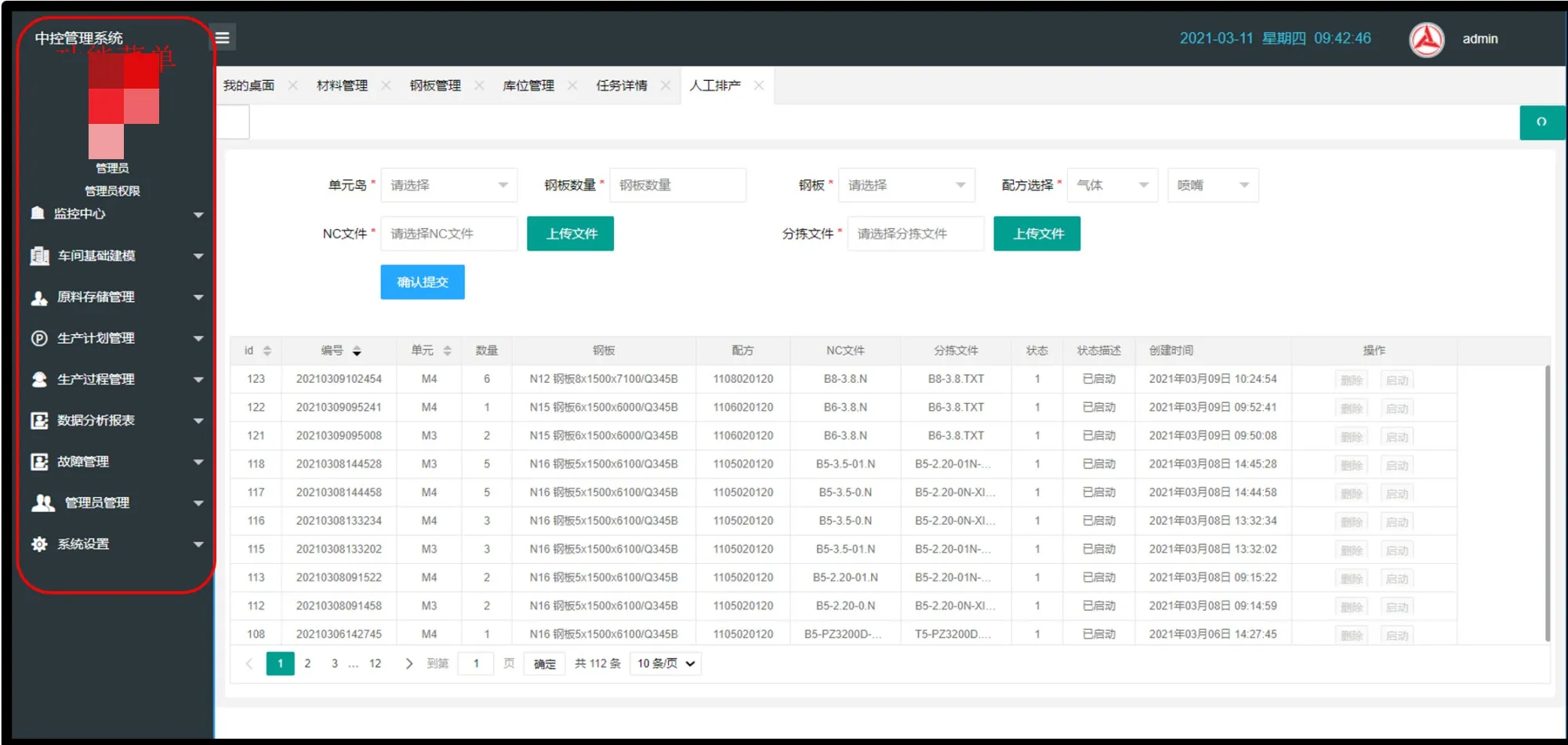

HSCMS 中控系統

此系統由江蘇恒佳自主開發,實現了原料存儲及上下料系統與激光切割機的聯動作業,并實現了整條生產線的生產調度。該系統負責整個智能生產線的運行管理,所有相關參數可在電腦屏幕上顯示,如機床設備編號、機床型號、機床類型、運行時間、運行速度、運行狀態、能耗等,如圖5 所示。

圖5 中控系統界面

此外,該系統能夠接收并讀取MES系統下發的零件生產訂單,可顯示訂單內容,能根據加工情況更新并識別套料軟件生成的切割零件信息清單。根據生產訂單和程序清單,系統可以自動或人工進行排產,同時還可以在界面上顯示訂單生產狀況,以保證設備的利用率合理。

HSCMS 中控系統通過MES 系統數據接口接收生產訂單并將生產訂單文件存儲在指定路徑下,以便套料軟件調用。

另外,系統還負責板材庫的數據管理,板材入庫信息掃碼錄入后,能夠實時上傳板材倉庫的數據信息,包括庫中板材的材質、長度、寬度、厚度、數量、重量、物料編碼及庫位等。系統還能實時監控每臺設備的狀態,收集加工參數,及時報警并上傳至客戶MES 或其他上位系統;收集各設備的報警信息,并分類顯示全局報警、自動循環報警等;重點采集激光切割機的加工數據,包括設備狀態、切割參數(輸出功率、切割板厚、速度、氣壓等)、耗氣量、切割速度、切割時間、待料時間、故障信息以及能耗檢測等,通過OPC-UA 上傳至中控系統。

結束語

近幾年來,自動化技術的更新迭代使得自動化設備已經成為現代制造業中不可或缺的重要手段,為各行業的發展注入了新的動力。隨著大數據、人工智能等技術的持續發展,未來的數控鈑金加工設備將會更加智能化,這些設備將能夠更好地滿足客戶的需求,進一步提高生產效率和質量。可以預見,隨著自動化技術的不斷創新和應用,鈑金自動化設備將迎來更加廣闊的發展前景,為制造業帶來更多的機遇和挑戰。