低植株果實收獲機的設計與實現

易靖涵 韓世杰 及致雙

1.周口師范學院圖書館,河南周口 466000;2.周口師范學院物理與電信工程學院,河南周口 466000

0 引言

低植株果實收獲機,顧名思義就是針對生長較矮的果蔬植株而設計的一種收獲機,它與傳統高植株的果實收獲機有著顯著的差別。采用低植株果實收獲機進行收割,可以極大地提高農作物的產量和品質,同時降低勞動強度和人力成本。隨著現代科技的逐步成熟,低植株果實收獲機在現代化農業,尤其是種植規模化、精細化管理的農業生產中,發揮著越來越重要的作用。

首先,低植株果實收獲機的應用可以極大地提高農作物的產量。與傳統高植株的果實收獲機相比,低植株果實收獲機可以有效地采摘低矮作物上的果實,提高了采摘效率,節約了人力成本,并且大大降低了因誤傷或過高落果等原因所導致的果實損失,因此可以實現更加高效和穩定的收割。

其次,低植株果實收獲機的應用還可以提升農產品的品質。傳統高植株的果實收獲機在采摘過程中往往會帶來摔傷、碰傷等問題,從而影響了果實的品質。低植株果實收獲機采用了特殊的收割技術和設備,可以在不對農作物造成不良影響的情況下,精確地采摘每一個果實,保證了果實的完整性和質量,進而提高了農產品的附加值。

此外,低植株果實收獲機的應用也大大降低了采摘勞動強度和人力成本。傳統的人工收割需要人力物力,成本較高。而利用低植株果實收獲機進行收割,既能解決勞動力短缺問題,也能讓農民將更多的精力投入到科技、管理等方面,進一步提高農業產業的科技含量和生產效率。

綜上所述,低植株果實收獲機在現代農業生產中具有廣泛的應用前景和較大的發展潛力。它不僅可以提高農作物產量和品質,還可以降低采摘勞動強度和人力成本,從而滿足農業精細化、規模化、智能化等多種需求,促進農業結構調整和提質增效。

1 地下果實收獲農機的研究方案

以農作物花生為例,花生的收獲要經過多個繁瑣的步驟:拔出、晾曬、除泥、去秧、清選、脫殼[1]。這些工作的完成依賴良好的天氣條件,如果在惡劣天氣下,傳統農機無法進入農田,這些繁瑣的步驟就只能依靠人工完成,如果種植面積過大,會導致勞動工作者的勞動強度加大,勞動周期增長,勞動成本提高。

針對目前市場上此類農機存在的部分問題,提出的解決方案如下:

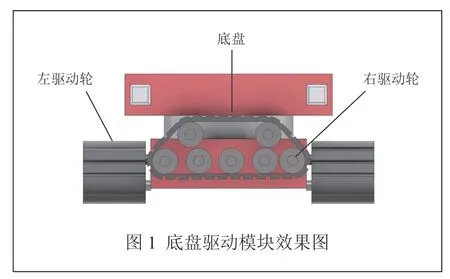

(1)對于惡劣天氣下傳統農機進入農田后作業困難的情況,本文研究出萬向可升降式履帶驅動系統,旋轉軸可以使上部分機身旋轉到任意角度,進行針對式作業。底盤由4 個可升降履帶和可旋轉軸組成,效果圖如圖1 所示,可升降式驅動履帶通過升降機控制其升降,進而來控制其行進方向。由于其獨特的驅動方式,可以很大程度地解決傳統農機進入農田后收獲難的問題。

(2)研究設計的新型農機采用新型6061 鋁合金材料制成,以達到減重的目的,這樣可以減小壓強,降低對農田的損害。農機的設計圖與各個模塊介紹如圖2 所示。泥土分離模塊根據含泥量的大小采用分級除泥;中樞控制系統控制整個裝置的運行;儲水裝置用于儲藏除泥時所需要的水;驅動模塊由主動輪驅動履帶運轉;果秧分離系統把果實與秧分離開來并進行清選工作;果實貯藏裝置用于貯藏收獲的果實。

(3)針對果實上附著的泥土無法用傳統農機清除,只能依靠人工后期工作的問題,設計了除泥裝置。

人工除泥不僅增大了勞動者的工作強度,而且降低了生產效率。本文設計的除泥系統很好地解決了在惡劣天氣條件下果實除泥只能依靠人工的問題。果秧犁出后,通過傳送帶進入泥土處理裝置,通過傳感器檢測重力的大小從而發出信號,進而控制兩側出水口出水量的大小,通過水把果秧上的泥土除去,然后水經過漏網集中處理進入回收倉,果秧進入風選機進行吹干處理,最后進入喂料口繼續進行果秧分離處理。除泥裝置設計圖如圖3 所示。

2 果實收獲農機的仿真分析

農機設計由無人駕駛系統、果秧傳送系統、萬向驅動系統、分級除泥系統、外傳感器系統等組成。首先,通過外傳感器檢測外部環境信息后進行分析[2];然后發送信息到控制中心;控制中心分析數據發送指令,驅動整個系統進行協同配合作業;最終實現果實的完整收獲[3]。本文主要對農機的果秧除泥系統、萬向驅動系統進行仿真分析。

2.1 果秧除泥系統仿真

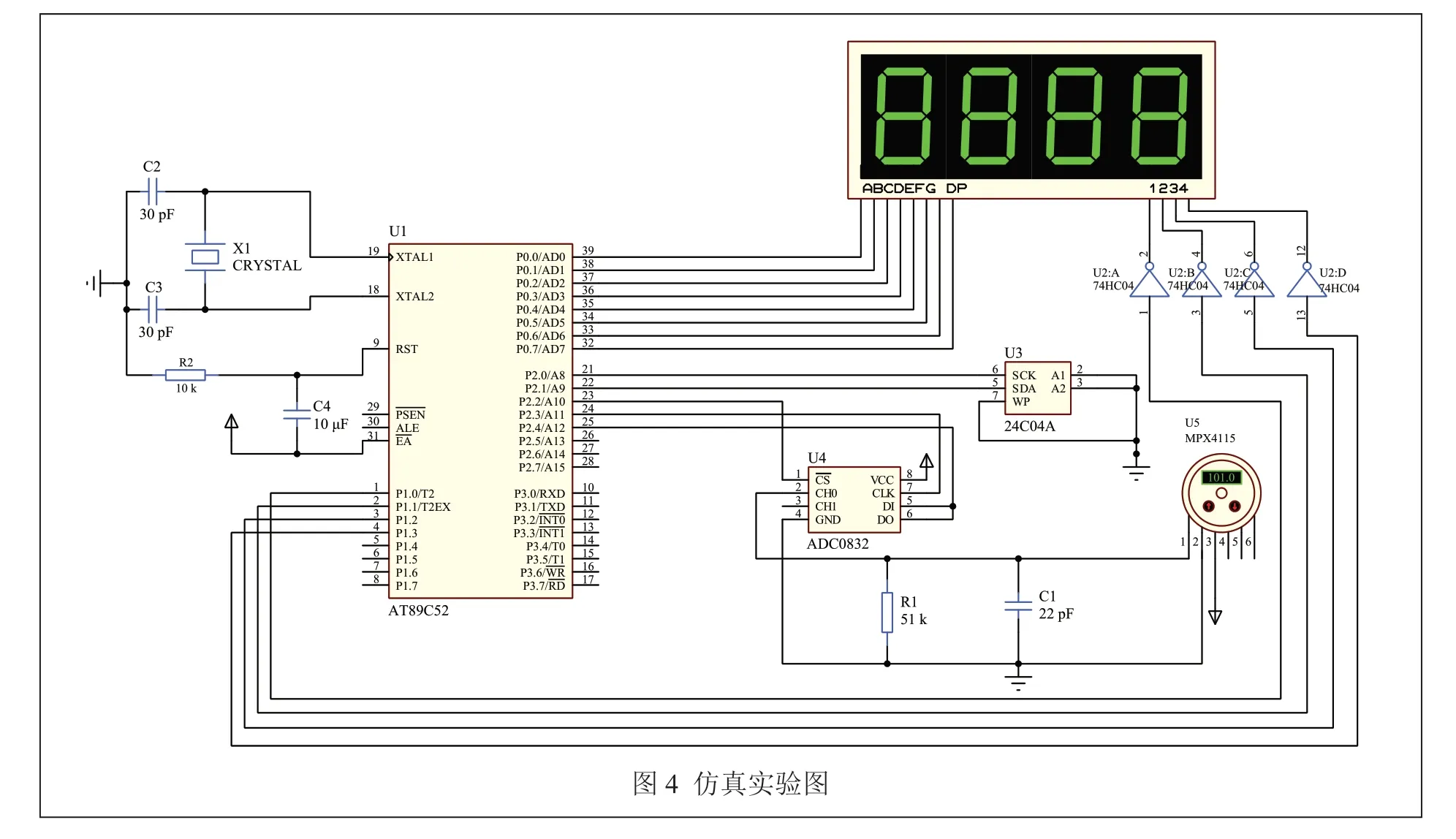

果秧被犁出土地后,進入傳送帶進行除泥處理。以花生的收獲為例,花生秧進入傳送帶后,除泥裝置開始進行作業,果秧上不同的含泥量具有不同的重量,不同的重量需要不同的水量用于除泥[4]。基于此,果秧除泥系統運用Proteus 仿真軟件,采用mpx4115 壓力傳感器與stc89c51 單片機結合仿真(如圖4 所示),對其輸入不同大小的壓力值,經由數碼管顯示出來力的大小;然后把信號反饋給51 單片機,51 單片機通過處理,通過輸出高低電平信號控制電機的轉動來控制水流的大小,從而做到分級除泥的操作。

不同壓力條件下會有不同的反饋值,在一定的壓力數值范圍內設置出水閾值,一個壓力區間對應一個出水量,超出這個區間,進入下一個出水量,這樣做是為了解決花生除泥不徹底或者是水流過大對于花生果實造成傷害的問題。壓力區間通過具體實驗測出并規定。實驗數據如表1 所示。

表1 實驗數據表

2.2 萬向驅動系統仿真分析

本文設計的萬向驅動系統是將傳統農機兩側輪式驅動設計,改變為四履帶式設計,通過升降器改變其驅動履帶的選擇,然后通過轉向器使機器自身到達目標方向。

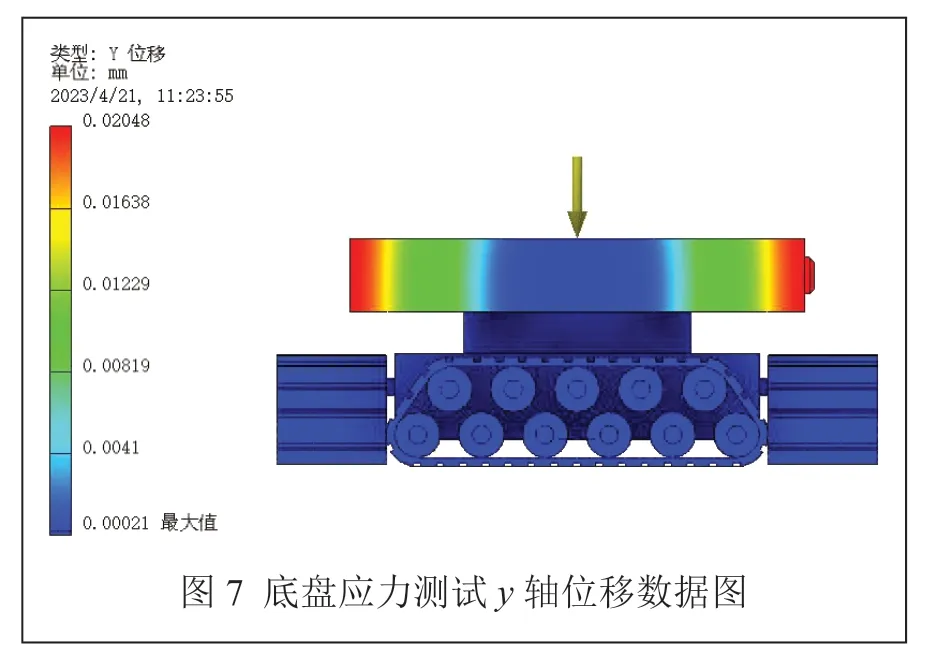

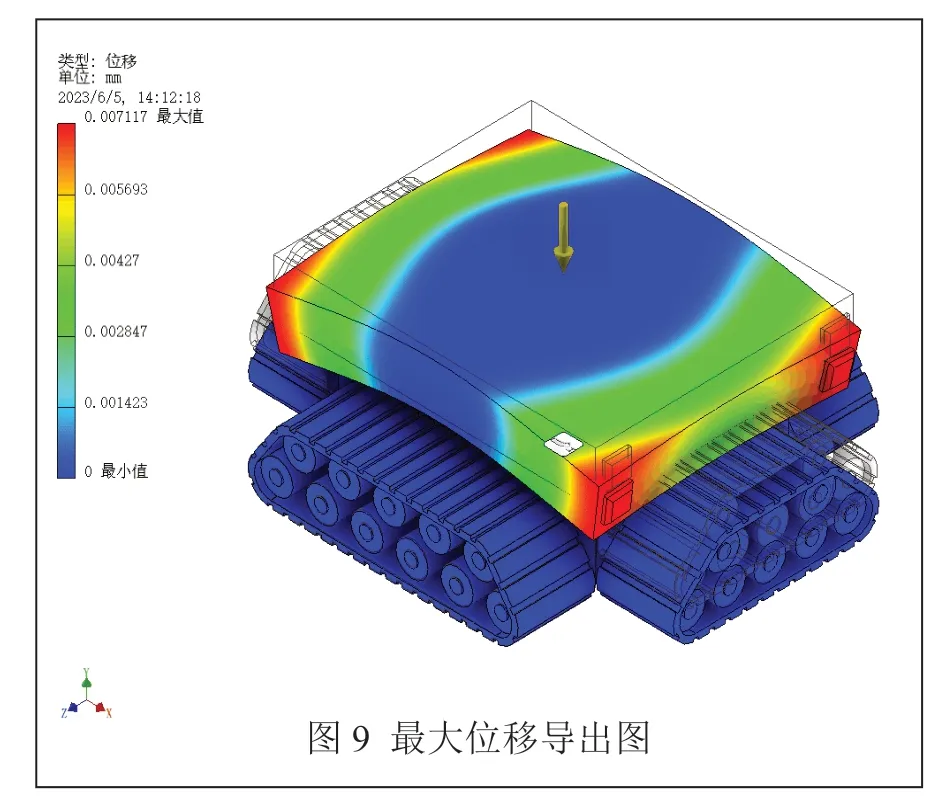

根據所設計的車重預估,加之所儲存的果實,機械最大承重為5 t。仿真出最大承重為5 t 時,萬向驅動系統的應力實驗測試結果如圖5 至圖9 所示。

底盤應力測試數據圖如圖5 所示。采用Inventor軟件模擬仿真底盤的最大應力測試,用來測試最大承重量,左邊軸從下到上的壓強變化表示底盤表面從0 N 到50,000 N 的受力變化情況(根據壓強計算公式:P=F/S)。

圖6 所示為底盤上施加從0~50,000 N 的力時,底盤x軸方向上下陷距離的大小,最大下陷距離為0.003437 mm。

圖7 所示為底盤上施加從0~50,000 N 的力時,底盤y軸方向上下陷距離的大小,最大下陷距離為0.02048 mm。

圖8 所示為底盤上施加從0~50,000 N 的力時,底盤z軸方向上下陷距離的大小,最大下陷距離為0.001631 mm(考慮整個車身的載重大小)。

最大位移導出圖如圖9 所示,在底盤承受最大力時的臨界承受位移變化為0.007117 mm。

仿真測試結果表明:由實驗數據證明得出機器的最大承受重量為5 t,在此重量范圍內,機器可以正常運作,實施作業。

3 地下果實收獲機的解決方案

針對在惡劣天氣條件下,傳統農機無法進入農田作業的問題,提出解決方案如下:相比傳統輪式農機,采用寬體履帶式的設計,在相同的質量條件下,接觸面的面積越大,相應的單位面積的壓強越小,車輛不易喪失機動性,而且,相較于4 輪車輛,改裝為履帶帶動后,可增加其抓地力,這樣可以避免農機陷入農田中。在此基礎上,采用4 條履帶,通過可升降操作,決定其相應的2 條平行的履帶行駛,這樣可以避免機器轉向對農田的傷害,而且操作室可以通過軸旋轉控制其工作的方向;同時,車身材質選用較輕的合金材料。綜上,該方案可以解決在惡劣天氣條件下無法進入農田作業的問題。

4 結束語

由于目前市場上存在的農機產品很難在惡劣天氣條件下作業,收獲如花生這類作物大部分需要依靠人工,這樣會造成勞動者工作內容繁瑣,任務加劇,耗費大量的人力、物力。所設計的新型農機產品,由于其獨特的驅動方式和通過新材料減輕車身自身重量的特點,使其可以在惡劣天氣條件下正常作業,除此之外,多級除泥系統可以解決花生上的泥土覆蓋問題,從而降低了勞動者的工作強度。

經過仿真分析,農機的萬向驅動系統在承受自重及作物的共同重量后,受到的最大等效應力為4.526 MPa,最大豎直位移為0.007 mm,采用的6061 鋁合金材質的受壓屈服強度為55.2 MPa,符合材質的安全強度。本農機設計的缺點在于,由于技術和材料的原因會導致制造成本偏高。當前,由于作者專業知識技術的限制,導致農機的部分技術暫時沒有實現,如無人駕駛技術,需要后期的不斷完善和學習。