抽水蓄能機組甩負(fù)荷時無葉區(qū)壓力幅值特性

趙毅鋒 張飛 陳善貴 徐亞鵬

摘 要:甩負(fù)荷是抽水蓄能機組的正常設(shè)計工況,此時無葉區(qū)經(jīng)歷過流系統(tǒng)最為嚴(yán)重的壓力脈動,對機組運行穩(wěn)定產(chǎn)生深遠(yuǎn)影響。長期以來,對無葉區(qū)壓力及其脈動研究主要集中于數(shù)值模擬、模型觀測,對真機試驗研究少。以某抽水蓄能電站6 臺機組單機甩額定負(fù)荷時無葉區(qū)壓力信號為分析對象,基于Savitzky-Golay 濾波器對壓力信號進行處理,分離出了趨勢壓力與脈動壓力,闡釋了趨勢壓力與脈動壓力的主要影響因素,并指明了亟須解決的問題。研究表明:甩負(fù)荷過程中無葉區(qū)趨勢壓力主要受轉(zhuǎn)速影響,與轉(zhuǎn)速的相關(guān)系數(shù)在0.99 左右;脈動壓力峰峰值受動靜干涉、旋轉(zhuǎn)失速等影響,是額定負(fù)荷穩(wěn)定運行時的7~ 22 倍,顯著高于數(shù)值模擬結(jié)果。

關(guān)鍵詞:抽水蓄能機組;甩負(fù)荷;無葉區(qū);趨勢壓力;脈動壓力

中圖分類號:TH734 文獻標(biāo)志碼:A doi:10.3969/ j.issn.1000-1379.2023.07.025

引用格式:趙毅鋒,張飛,陳善貴,等.抽水蓄能機組甩負(fù)荷時無葉區(qū)壓力幅值特性[J].人民黃河,2023,45(7):134-139.

隨著我國“碳達峰、碳中和”政策的實施,抽水蓄能發(fā)展步入了快車道。截至2021 年8 月,我國建成投運抽水蓄能電站總裝機容量3 249 萬kW,在建抽水蓄能電站總裝機容量5 373 萬kW,在運、在建電站規(guī)模均居世界第一。根據(jù)《抽水蓄能中長期發(fā)展規(guī)劃(2021—2035)》,到2025 年,抽水蓄能投產(chǎn)總規(guī)模6 200萬kW 以上;到2030 年,投產(chǎn)總規(guī)模1.2 億kW左右。光伏、風(fēng)電等間歇性可再生能源的大規(guī)模并網(wǎng),抽水蓄能機組運行強度顯著提升,相關(guān)影響機組運行安全穩(wěn)定的現(xiàn)象引起普遍關(guān)注,其中無葉區(qū)壓力脈動導(dǎo)致的機組及廠房問題表現(xiàn)最為凸出,如張河灣抽水蓄能電站因無葉區(qū)動靜干涉而引發(fā)的廠房局部共振現(xiàn)象[1] 、黑麋峰抽水蓄能電站機組無葉區(qū)壓力脈動大導(dǎo)致的轉(zhuǎn)輪裂紋及廠房振動問題[2] 等。

無葉區(qū)壓力脈動是引起抽水蓄能機組振動問題的主要激振源,是水泵水輪機流道系統(tǒng)中幅值最大的壓力脈動[3] ,其主要表現(xiàn)形式包括旋轉(zhuǎn)失速、動靜干涉等。傳統(tǒng)上,研究人員主要關(guān)心穩(wěn)態(tài)情況下的無葉區(qū)壓力脈動,且主要采用模型試驗和流動計算方法進行研究,模型試驗方面:Hasmatuchi 等[4] 通過模型試驗分別觀測到水泵水輪機發(fā)電工況下偏離最優(yōu)工況和泵工況下的旋轉(zhuǎn)失速現(xiàn)象,Ran 等[5] 通過模型試驗分別觀測到了水泵水輪機在水泵工況和水輪機工況的流動不穩(wěn)定現(xiàn)象;流動計算方面:李德友[6] 采用剪切應(yīng)力輸運SST k-w 模型分別實現(xiàn)了原型和模型水泵水輪機在水泵工況下無葉區(qū)壓力脈動的流動分析;Zhang 等[7]采用不同的湍流模型針對S 區(qū)內(nèi)的流動進行了分析,獲得了S 區(qū)形成的機理。近年來,隨著計算流體動力學(xué)的發(fā)展以及計算能力的提升,采用一維特征線法結(jié)合三維流動計算法針對甩負(fù)荷過程進行分析的手段逐漸展開,如:Zhang 等[8] 采用該方法對模型水泵水輪機甩負(fù)荷進行建模分析,獲得了甩負(fù)荷過程中流道內(nèi)壓力脈動、轉(zhuǎn)輪受力情況; Yin 等[9] 對抽水蓄能電站雙機同時甩負(fù)荷工況進行了研究,指出雙甩較單甩導(dǎo)致更高的無葉區(qū)壓力脈動;張曉曦等[10] 指出了甩負(fù)荷過程中尾水管水柱分離的機理及其嚴(yán)重影響。同時,針對模型機組,研究者們[11-12] 開展了過渡過程無葉區(qū)壓力脈動及其流場測試試驗研究;針對原型機組,李立等[13] 、楊建東等[14] 研究了甩負(fù)荷過程中的無葉區(qū)壓力脈動特征,結(jié)果表明,多數(shù)研究采用模型試驗對數(shù)值方法進行驗證,并在此基礎(chǔ)上展開過渡過程工況流動機理研究。考慮到水電機組一次開停機過程等效機組正常運行15 h 的損傷[15] ,而甩負(fù)荷過程是較開停機過程更大風(fēng)險的過渡過程工況,對機組的損傷將更嚴(yán)重;同時,在甩負(fù)荷過程中,無葉區(qū)壓力是整個過流系統(tǒng)中壓力上升最大的區(qū)域。因此,對甩負(fù)荷這類過渡過程工況壓力及其脈動進行研究,有助于工程技術(shù)人員認(rèn)識甩負(fù)荷對機組造成的損傷,對于提升機組預(yù)期壽命有很大幫助。然而受限于原型試驗的復(fù)雜性及風(fēng)險性,針對原型機組過渡過程壓力脈動,特別是甩負(fù)荷下無葉區(qū)壓力脈動原型機組觀測較少,通常只在機組投入商業(yè)運行前的調(diào)試階段進行這類試驗,且相關(guān)研究局限于單次觀測結(jié)果分析,對于數(shù)據(jù)的重復(fù)性缺乏足夠分析。

2019 年8 月—2021 年2 月,某抽水蓄能電站完成了6 臺機組的啟動調(diào)試任務(wù),調(diào)試過程中每臺機組均進行了甩負(fù)荷試驗。為掌握機組性能,每臺機組均在相同位置就近設(shè)置了無葉區(qū)壓力脈動測點,因而對其進行研究,以掌握甩負(fù)荷過程中的無葉區(qū)壓力脈動規(guī)律。此成果有助于頂蓋、轉(zhuǎn)輪等關(guān)鍵部件受力分析及疲勞評估,指導(dǎo)實現(xiàn)機組安全運行評價,對領(lǐng)域內(nèi)研究學(xué)者及工程技術(shù)人員有重要的參考價值。

1 試驗概況

1.1 電站簡介

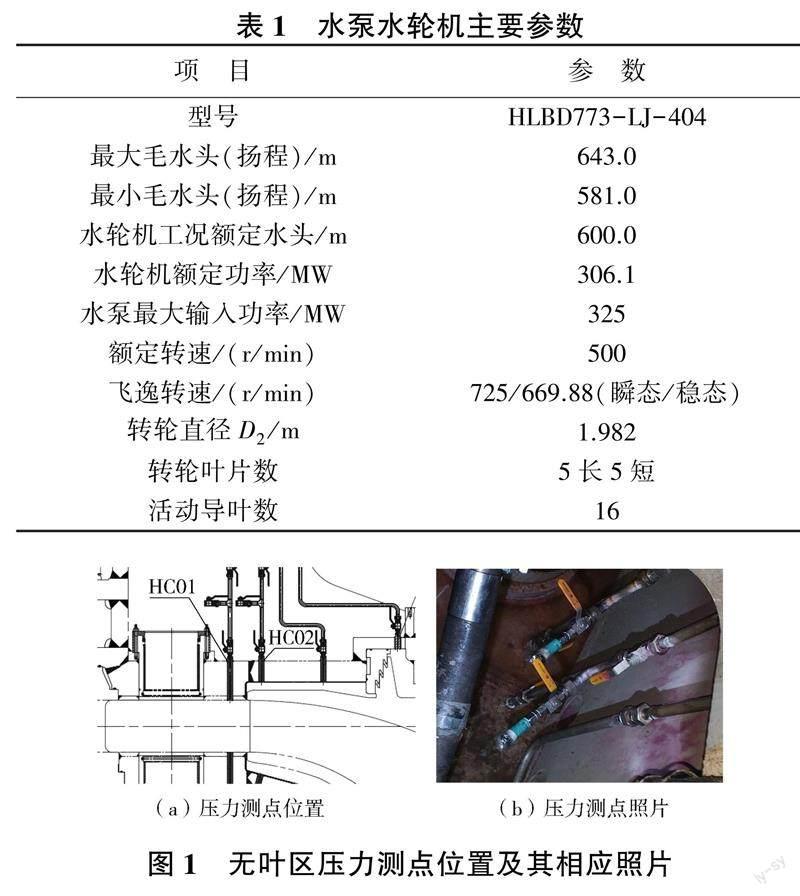

某抽水蓄能電站安裝6 臺單機容量為300 MW 的立軸單級混流式水泵水輪機-發(fā)電電動機組,年均發(fā)電量30.15 億kW·h,年均抽水用電量40.2 億kW·h。該電站在電網(wǎng)中擔(dān)任調(diào)峰、調(diào)頻、調(diào)相、黑啟動和事故備用等任務(wù)。電站引水系統(tǒng)采用3 洞6 機斜井式布置,引水調(diào)壓室采用阻抗+上室結(jié)構(gòu)形式,布置在引水隧洞末端;尾水系統(tǒng)采用2 機合1 洞布置形式,尾水調(diào)壓室采用阻抗+上室結(jié)構(gòu)形式,設(shè)置在尾水岔管下游20 m處。水泵水輪機主要參數(shù)見表1。

1.2 測試簡況

每臺機組啟動調(diào)試期間均進行了甩負(fù)荷試驗,通常甩負(fù)荷試驗重點關(guān)注蝸殼進口壓力、尾水錐管進口壓力和機組轉(zhuǎn)速,同時每臺機組甩負(fù)荷時亦對無葉區(qū)壓力進行了同步測量,對有功功率、發(fā)電機出口開關(guān)位置、導(dǎo)葉關(guān)閉規(guī)律等也進行了同步測量。測試點滿足國標(biāo)的相關(guān)要求[16] 。無葉區(qū)壓力測點位置及相應(yīng)照片見圖1。其中,HC01 為無葉區(qū)壓力測點,HC02 為頂蓋下轉(zhuǎn)輪外緣側(cè)壓力測點。考慮采用長測壓管路導(dǎo)致的脈動壓力放大效應(yīng)[17] ,壓力測點采用就近布置方式。導(dǎo)葉關(guān)閉規(guī)律和機組轉(zhuǎn)速取自調(diào)速器電氣控制柜模擬量輸出面板, 壓力傳感器采用GE 公司的PTX5072 型傳感器,誤差為±0.2%,頻響范圍為0 ~ 5kHz(-3 dB);數(shù)據(jù)采集系統(tǒng)為HBM 公司的QuantumXMX840A-P,模數(shù)轉(zhuǎn)換24 位,采樣率為1 200 Hz。

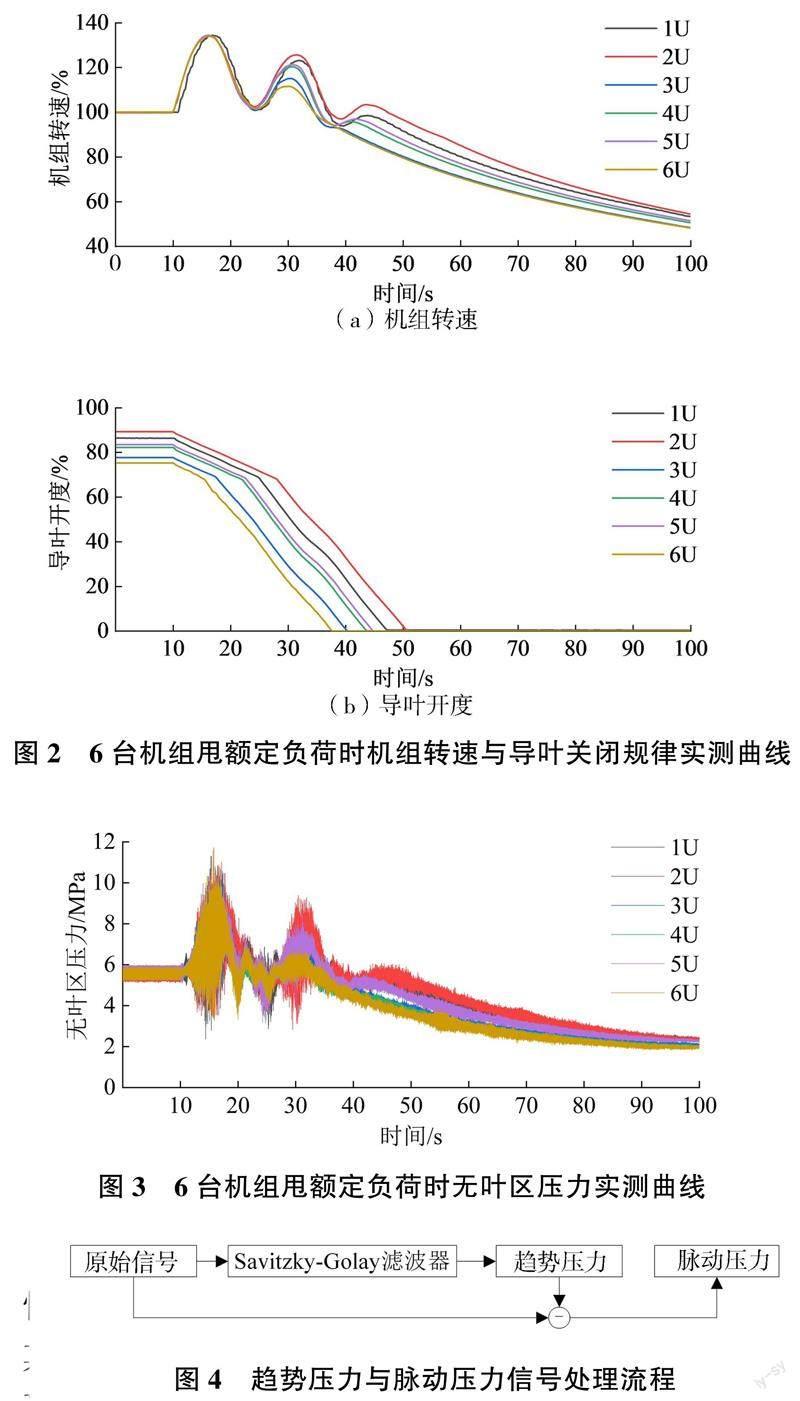

6 臺機組甩額定負(fù)荷試驗含甩25%、50%、75%、100%額定負(fù)荷,其中甩100%額定負(fù)荷時無葉區(qū)壓力最大,相應(yīng)甩負(fù)荷時參數(shù)見表2,實測機組轉(zhuǎn)速與導(dǎo)葉關(guān)閉規(guī)律見圖2(為便于比對,導(dǎo)葉開度和機組轉(zhuǎn)速分別以額定開度、額定轉(zhuǎn)速為基準(zhǔn)折算成相對值),實測無葉區(qū)壓力見圖3。在圖2 和圖3 中,為便于對比分析,將6 臺機組實際甩負(fù)荷的時間統(tǒng)一調(diào)整至發(fā)電機出口開關(guān)斷開時間,且斷開前保留10 s 數(shù)據(jù)、斷開后保留90 s 數(shù)據(jù),一共100 s 數(shù)據(jù)。

由表2 和圖2、圖3 可見,2U 和3U 在水頭相當(dāng)?shù)那闆r下,2U 導(dǎo)葉開度明顯偏大,無葉區(qū)壓力脈動也較其他機組偏大。主要原因是:2U 在帶負(fù)荷過程中控制環(huán)與其中一個活動導(dǎo)葉之間的連板脫落,在導(dǎo)葉自關(guān)閉特性下導(dǎo)致機組帶同樣負(fù)荷時正常導(dǎo)葉需要更大的開度;同時,該導(dǎo)葉關(guān)閉導(dǎo)致無葉區(qū)流態(tài)對稱性受到影響,引起無葉區(qū)壓力脈動偏大。因此,2U 無葉區(qū)壓力脈動數(shù)據(jù)雖不代表正常甩負(fù)荷情況下的脈動水平,但反映了異常情況下機組脈動情況,作為運行異常數(shù)據(jù)具有極其難得的參考價值。

2 時域特征分析

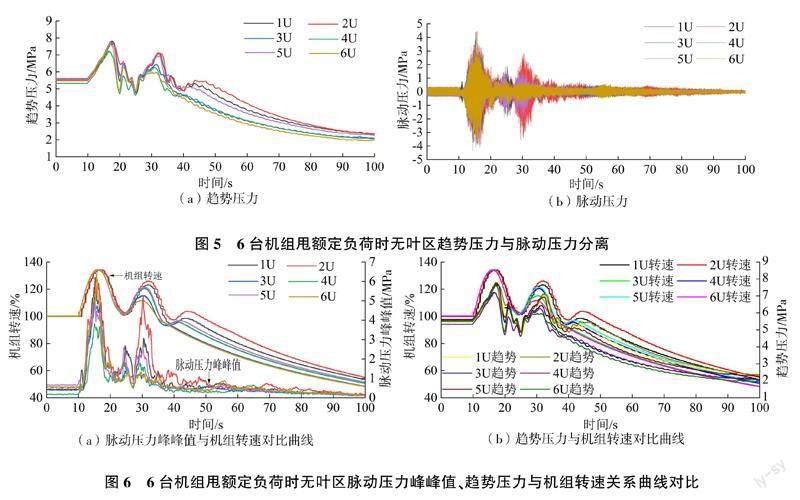

甩負(fù)荷時無葉區(qū)壓力脈動由水擊壓力疊加脈動壓力構(gòu)成。水擊壓力的波動幅值取決于導(dǎo)葉關(guān)閉規(guī)律,波動周期取決于引水管路特性,屬于低頻成分;脈動壓力幅值受非黏滯性勢流干涉和黏滯性尾跡干涉[18] ,屬于高頻成分。因此,通過合適的濾波器能夠?qū)⑺畵魤毫兔}動壓力分離。很多方法可以用于提取信號中的低頻成分,如低通濾波器、局域均值分解、經(jīng)驗?zāi)B(tài)分解、Savitzky-Golay 濾波器等。局域均值分解與經(jīng)驗?zāi)B(tài)分解方法存在模態(tài)混疊問題;低通濾波器種類多且編程實現(xiàn)略復(fù)雜;Savitzky-Golay 濾波器為線性濾波器,算法較低通濾波器易于實現(xiàn),且該方法已在水力機械壓力信號處理方面得到應(yīng)用[14,19] ,因此本研究采用Savitzky-Golay 濾波器對壓力數(shù)據(jù)進行低通濾波。考慮到無葉區(qū)壓力信號中低頻成分主要是水擊壓力,水擊壓力波動周期通常在數(shù)秒至數(shù)十秒,低通濾波器的截止頻率設(shè)置為0.1 倍轉(zhuǎn)頻即可實現(xiàn)低頻成分的提取[20] ;同時,將低頻成分從原始信號中扣除作為脈動壓力的高頻成分。壓力信號處理流程見圖4。

采用Savitzky-Golay 濾波器對6 臺機組無葉區(qū)壓力進行處理,處理結(jié)果見圖5。由圖5(a)可見,6 臺機組甩負(fù)荷后無葉區(qū)壓力低頻趨勢基本一致,表現(xiàn)出了良好一致性。圖5(a)中趨勢壓力波峰數(shù)量與圖2(a)中轉(zhuǎn)速波峰數(shù)量一致,主要原因是:受限于S 區(qū)特性及初始導(dǎo)葉開度(取決于試驗時水頭),當(dāng)水頭較低時導(dǎo)葉開度較大,導(dǎo)葉關(guān)閉時間較長,造成轉(zhuǎn)輪在S 區(qū)來回穿插,導(dǎo)致較高水頭時波峰數(shù)量多1 次;2U 由于一個導(dǎo)葉失控關(guān)閉導(dǎo)致開度偏大,因此較正常運行開度偏大,亦造成關(guān)閉時間變長。

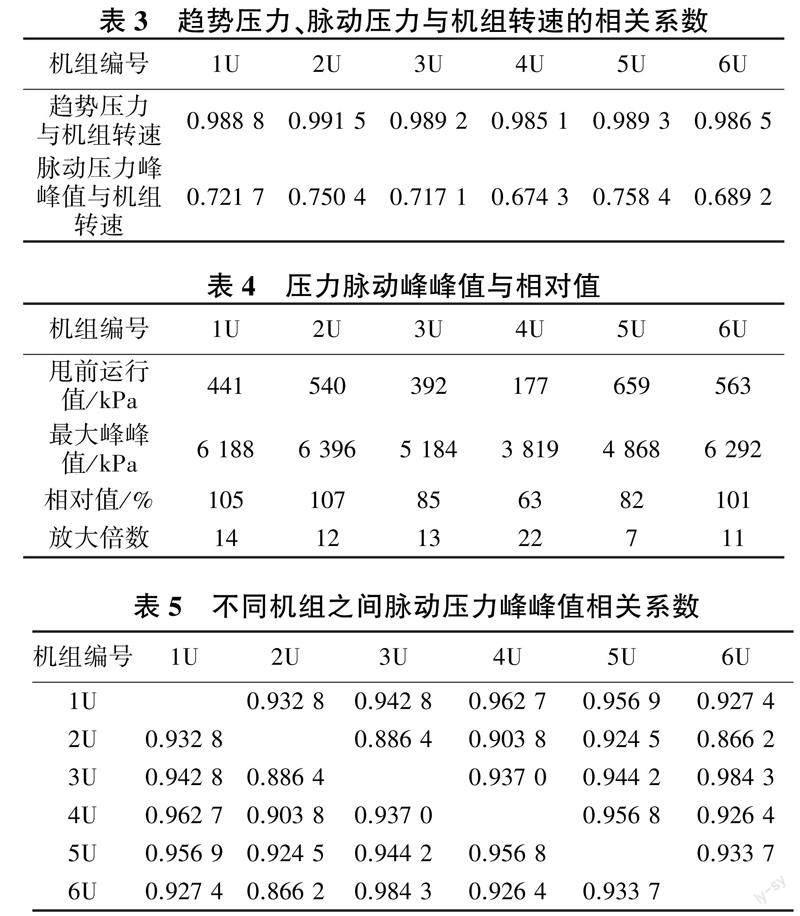

圖5(b)中機組甩負(fù)荷過程脈動壓力屬于典型的非穩(wěn)態(tài)信號,不能直接計算時域特征值。參考文獻[20]針對甩負(fù)荷時尾水錐管脈動壓力處理方式,采用4 個旋轉(zhuǎn)周期窗口對應(yīng)數(shù)據(jù),步長取1 個旋轉(zhuǎn)周期,對應(yīng)數(shù)據(jù)對脈動壓力數(shù)據(jù)進行滑移計算,以獲得整個過程中脈動壓力峰峰值的變化規(guī)律。考慮到無葉區(qū)趨勢壓力、脈動壓力與機組轉(zhuǎn)速相關(guān),圖6 分別給出了無葉區(qū)脈動壓力峰峰值、趨勢壓力與轉(zhuǎn)速關(guān)系對比曲線,表3 給出了趨勢壓力、脈動壓力與轉(zhuǎn)速的相關(guān)系數(shù),表4給出了脈動壓力峰峰值與相對值。

由圖6(a)可知6 臺機組脈動壓力峰峰值變化趨勢基本一致,且與機組轉(zhuǎn)速正相關(guān)(表3 可見脈動壓力峰峰值與機組轉(zhuǎn)速相關(guān)系數(shù)為0.67~0.76),存在兩次顯著的脈動壓力峰峰值極大值,分別對應(yīng)前兩次機組轉(zhuǎn)速極大值點,在機組轉(zhuǎn)速達到最大值的第一個升速過程中,脈動壓力達到最大值。為說明脈動壓力峰峰值之間的一致性,計算6 臺機組之間的脈動壓力峰峰值相關(guān)系數(shù),計算結(jié)果見表5,從表中可見:最大值為0.984 3(3U 與6U),最小值為0.866 2(2U 與6U),相關(guān)系數(shù)水平處于高水平,進一步驗證了脈動壓力變化趨勢的一致性。絕對值方面,機組之間存在明顯差異,2U 脈動壓力峰峰值在甩負(fù)荷后的不同時刻均處于6 臺機組中較高水平,表明單個導(dǎo)葉拒動明顯增大了無葉區(qū)脈動壓力水平。由表4 可見,6 臺機組脈動壓力最大峰峰值均處于非常高的水平,較正常帶額定負(fù)荷運行時脈動壓力峰峰值顯著增大,其中1U、2U、6U脈動壓力峰峰值的絕對值均超過6 000 kPa 并超過了毛水頭,說明在甩額定負(fù)荷時無葉區(qū)存在極為強烈的脈動壓力。

無葉區(qū)大幅脈動壓力將對轉(zhuǎn)輪產(chǎn)生不利影響,是造成轉(zhuǎn)輪失效的主要原因,相關(guān)案例已有報道[2,21] 。在甩負(fù)荷過程中,由于脈動壓力加大,因此對轉(zhuǎn)輪造成的破壞效果將顯著增強。針對模型水泵水輪機甩負(fù)荷時的脈動壓力,文獻[19]指出無葉區(qū)脈動壓力在甩負(fù)荷后達到甩前穩(wěn)態(tài)工況的2 倍;文獻[22]指出,甩負(fù)荷過程中無葉區(qū)脈動壓力幅值增加主要原因是轉(zhuǎn)輪進口回流的出現(xiàn)和發(fā)展增大了無葉區(qū)內(nèi)流體的湍動能,加強了無葉區(qū)內(nèi)的動靜干涉現(xiàn)象,最大脈動壓力幅值可達到初始值的5 倍。從實際測試結(jié)果來看,模型試驗與數(shù)值模擬顯著低估了甩負(fù)荷過程中的脈動壓力。由于模型試驗、數(shù)值模擬與實測結(jié)果有差異,大部分抽水蓄能電站采用一管多機形式布置,多機同時甩負(fù)荷時無葉區(qū)脈動壓力較單機時將顯著增大[23] ,因此如果采用模型試驗與數(shù)值模擬結(jié)果對轉(zhuǎn)輪進行設(shè)計,將嚴(yán)重高估轉(zhuǎn)輪的預(yù)期壽命,造成轉(zhuǎn)輪過早疲勞損傷并失效。

圖6(b)可見:無葉區(qū)趨勢壓力與機組轉(zhuǎn)速變化趨勢基本一致,趨勢壓力變化與機組轉(zhuǎn)速正相關(guān),兩者之間的相關(guān)系數(shù)均在0.99 左右,說明無葉區(qū)趨勢壓力變化主要取決于機組轉(zhuǎn)速,而由導(dǎo)葉快速關(guān)閉產(chǎn)生的水擊壓力影響可忽略,這一觀測結(jié)果與文獻[19]對模型機組無葉區(qū)趨勢壓力的觀測結(jié)果一致。根據(jù)轉(zhuǎn)輪入口處的速度三角形,轉(zhuǎn)輪入口處流速由圓周速度和相對速度確定,考慮到無葉區(qū)趨勢壓力與機組轉(zhuǎn)速的強相關(guān)性,可以判斷趨勢壓力取決于圓周速度而與相對速度無關(guān)。發(fā)生這一現(xiàn)象的本質(zhì)原因可以分為兩個時間段進行解釋:在導(dǎo)葉未全關(guān)的時候,水泵水輪機轉(zhuǎn)輪流道狹長,具有明顯的S 區(qū);在全特性曲線上,正常滿負(fù)荷運行時機組運行工況點位置較靠近S 區(qū),機組一旦甩負(fù)荷后將迅速進入S 區(qū),并往返循環(huán)多次[20] ;而在S 區(qū)內(nèi),存在流動不穩(wěn)定導(dǎo)致的旋轉(zhuǎn)失速現(xiàn)象[4] ,轉(zhuǎn)輪流道堵塞,同時在無葉區(qū)內(nèi)靠近活動導(dǎo)葉出口處存在明顯的旋渦與回流從而形成水環(huán)[24] ,進一步堵塞流道,引起壓力上升。在導(dǎo)葉全關(guān)后,無葉區(qū)內(nèi)流道完全堵塞,造成壓力上升。

3 結(jié)論

本研究以某抽水蓄能電站6 臺機組單機甩額定負(fù)荷時無葉區(qū)脈動壓力信號為分析對象,基于Savitzky-Golay 濾波器分離了趨勢壓力與脈動壓力,對影響壓力上升及脈動變化水平的因素進行了分析。通過研究獲得了以下結(jié)論:

1)甩負(fù)荷過程中無葉區(qū)趨勢壓力與機組轉(zhuǎn)速相關(guān)系數(shù)在0.99 左右,表明壓力升高主要受機組轉(zhuǎn)速影響,壓力上升主要由流道堵塞效應(yīng)導(dǎo)致;脈動壓力峰峰值與機組轉(zhuǎn)速相關(guān)系數(shù)為0.67 ~0.76,表明脈動壓力峰峰值與機組轉(zhuǎn)速正相關(guān)。

2)甩負(fù)荷過程中無葉區(qū)存在強烈的由動靜干涉、旋轉(zhuǎn)失速等導(dǎo)致的脈動壓力,且脈動壓力峰峰值超過了毛水頭,為正常額定負(fù)荷運行的7~22 倍,顯著高于數(shù)值模擬結(jié)果。

參考文獻:

[1] ZHANG F,LOWYS P Y,HOUDELINE J B,et al.Pump?Tur?bine Rotor?Stator Interaction Induced Vibration: ProblemResolution and Experience[C] //30th IAHR Symposium onHydraulic Machinery and Systems. IOP Conf. Series: Earthand Environmental Science,2021,774(1):012124.

[2] 龐希斌,彭碩群,祝加勇,等.水泵水輪機轉(zhuǎn)輪裂紋成因分析及處理[J].水電站機電技術(shù),2019,42(2):51-54.

[3] ZUO Z,LIU S. Flow?Induced Instabilities in Pump?Turbinesin China[J]. Engineering,2017, 3(4):504-511.

[4] HASMATUCHI V, FARHAT M, ROTH S, et al. ExperimentalEvidence of Rotating Stall in a Pump?Turbine at Off?DesignConditions in GENERATING mode[J]. Journal of Fluid En?gineering,2011,133:051104.

[5] RAN H,LUO X.Experimental Study of Instability Character?istics in Pump Turbines[J].Journal of Hydraulic Research,2018,56(6),871-876.

[6] 李德友.水泵水輪機駝峰區(qū)流動機理及瞬態(tài)特性研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2017:101-109.

[7] ZHANG W,CHEN Z,ZHU B, et al.Pressure Fluctuation andFlow Instability in S?Shaped Region of a Reversible Pump?Turbine[J]. Renewable Energy,2020,154:826-840.

[8] ZHANG X, CHENG Y, XIA L,et al.Looping Dynamic Charac?teristics of a Pump?Turbine in the S?Shaped Region DuringRunaway [ J ]. Journal of Fluids Engineering, 2016,138:091102.

[9] YIN C, ZENG W, YANG J.Transient Simulation and Analysisof the Simultaneous Load Rejection Process in Pumped StoragePower Stations Using a 1-D- 3-D Coupling Method[J].Journal of Hydrodynamics,2021,33(5):979-991.

[10] 張曉曦,陳秋華.水泵水輪機甩負(fù)荷過渡過程尾水管水柱分離數(shù)值模擬[J].水動力學(xué)研究與進展,2019,34(6):749-754.

[11] TRIVEDI C,AGNALT E,DAHLHAUG O G.ExperimentalInvestigation of a Francis Turbine During Exigent Rampingand Transition into Total Load Rejection[J]. Journal of Hy?draulic Engineering,2018,144(6):04018027.

[12] LIU D,XU W,ZHAO Y,et al. Experimental Study of theFlow Field of a High Head Model Pump Turbine Based onPIV Technique[J]. Journal of Hydrodynamics,2021,33(5):1045-1055.

[13] 李立,陳源,伍志軍,等.基于小波分解的抽水蓄能機組甩負(fù)荷反演預(yù)測[J]. 人民黃河,2021,43(9):144 -149,155.

[14] 楊建東,胡金弘,曾威,等.原型混流式水泵水輪機過渡過程中的壓力脈動[J].水利學(xué)報,2016,47(7):858-864.

[15] NILSSON O,SJELVGREN D. Hydro Unit Start?Up Costsand Their Impact on the Short Term Scheduling Strategies ofSwedish Power Procedures [ J]. IEEE Transactions onPower Systems,1997,12(1):38-44.

[16] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局,中國國家標(biāo)準(zhǔn)化管理委員會.水力機械(水輪機、蓄能泵和水泵水輪機) 振動和脈動現(xiàn)場測試規(guī)程:GB/ T 17189—2017[S].北京:中國標(biāo)準(zhǔn)出版社,2018:13-15.

[17] 張飛,郭磊,宮讓勤,等.基于線性摩擦模型的水力機械測壓管路特性[J].工程熱物理學(xué)報,2018,39(8):1725-1730.

[18] DRING R P,JOSLYN H D,HARDIN L W,et al.TurbineRotor?Stator Interaction[J].Journal of Engineering for GasTurbines and Power,1982,104(4):729-742.

[19] CHIRAG T,MICHEL C, BHUPENDRA G,et al.TransientPressure Measurements on a High Head Model Francis Tur?bine During Emergency Shutdown,Total Load Rejection,and Runaway [J]. ASME Journal of Fluids Engineering,2014,136(12):121107.

[20] 張飛,王憲平.抽水蓄能機組甩負(fù)荷試驗時尾水錐管壓力[J].農(nóng)業(yè)工程學(xué)報,2020,36(20):93-101.[21] EDUARD E,CARME V, HUANG X ,et al.Failure Investi?gation of a Large Pump?Turbine Runner[J]. EngineeringFailure Analysis,2012,23:27-34.

[22] 周勤,夏林生,張春澤,等.水泵水輪機甩負(fù)荷過渡過程中的壓力脈動和轉(zhuǎn)輪受力[J].水利學(xué)報,2018,49(11):1429-1438.

[23] HU J , YANG J ,ZENG W,et al.Effect of the Speed Factoron the Amplitude of the Blade Passing Frequency in theVaneless Space of a Pump Turbine in Turbine Mode[J].Journal of Fluids Engineering,2021,143:111203.

[24] 朱偉,肖業(yè)祥,姚洋陽,等.混流式水泵水輪機小開度S特性區(qū)內(nèi)流特性分析[J].水力發(fā)電學(xué)報,2015,34(10):138-144.

【責(zé)任編輯 簡 群】