硅基負極材料研究進展和挑戰

劉漢川

硅基負極材料研究進展和挑戰

劉漢川

(中國艦船研究院武漢科技開發中心,武漢 430223)

硅作為一種具有資源豐富、環保、低成本、高容量和低工作電位等優點的材料,被認為是實現高能量密度鋰離子電池最有前途的負極材料之一。然而,硅負極的普及應用受到了電導率差、體積變化大和固液電解質界面不穩定等問題的限制。本綜述介紹了硅負極材料納米結構設計、新型多功能粘結劑設計、電化學預鋰化和電解液添加劑等策略,指出了從緩解硅負極循環期間的機械應力和應變、增強粘接劑粘附強度和離子導電性、促進含LiF的固體電解質界面膜(SEI)形成和穩定等多維度協同改善的研究方向,以滿足硅基負極材料在高能量密度鋰離子電池的應用中對高庫倫效率、高面容量、低成本和長循環壽命的要求。

硅負極 納米結構 預鋰化

0 引言

近年來,對于鋰離子電池(LIBs)不僅要求具有長的循環壽命和綠色環保,而且還需要具備高的能量/功率密度。電池的能量密度主要由工作電壓和電極比容量決定,受限于石墨的理論容量(~372 mAh g-1),基于石墨負極的鋰離子電池已經不能滿足日益增加的長續航里程電動汽車、便攜式電子設備和電網儲能等的需求。作為最具有前途的負極材料之一,硅負極已被廣泛研究,它具有高容量(~4200 mAh g-1,比石墨高出10倍)和較低的電化學電位(~0.4 V),同時硅是地殼中儲量第二豐富的元素。然而,硅在鋰化和脫鋰過程中伴隨著巨大的體積膨脹(高達280%),這導致了一系列的問題:1)顆粒碎裂;2)與集流體脫落;3)不穩定的固液電解質界面(SEI)形成。所有這些問題都會導致電極結構失效和容量衰退。此外,硅自身固有的電子導電性能較差,也導致其電化學動力學過程緩慢。為了解決硅負極材料在鋰離子電池中存在的問題,近期的硅負極研究工作主要采用復合結構、粘合劑、電解質、預鋰化等多種手段進行組合,以緩解硅體積膨脹、改善電極,并建立高彈性SEI薄膜。本綜述著重總結了最近關于硅基負極材料實現高面容量的研究進展,以及下一代硅基復合材料在鋰離子電池負極中的應用發展趨勢。

1 硅負極材料存在的問題

在鋰離子電池中,硅負極材料與鋰發生的電化學反應會導致其體積急劇膨脹。在這個過程中,一系列Si-Li相會形成,并且無定形的LixSi合金相也會隨之形成。當硅完全鋰化后,其體積將膨脹約280%。這種體積變化會使硅顆粒表面產生機械應力,導致電極膨脹和硅顆粒破碎。電極膨脹會導致硅與集流體、以及硅顆粒之間失去電接觸,從而降低電極材料的電導率,甚至引起電極材料開裂和剝落的現象。此外,電極膨脹還會擠壓電解質進入隔膜的孔中,阻止鋰離子的擴散,甚至會引起電池的膨脹,增加安全隱患。另外一個重要問題是穩定的固體電解質界面(SEI)膜,因為硅負極材料會不斷暴露新的表面,從而形成新的SEI膜。SEI膜過厚會導致不可逆的活性鋰損失、電解液中Li+消耗過度、硅顆粒與導電添加劑之間電子接觸差等問題。此外,硅本身低的電導性和鋰離子擴散系數限制了硅負極材料容量和倍率性能的發揮。

2 硅負極改善的有效策略

2.1 結構設計

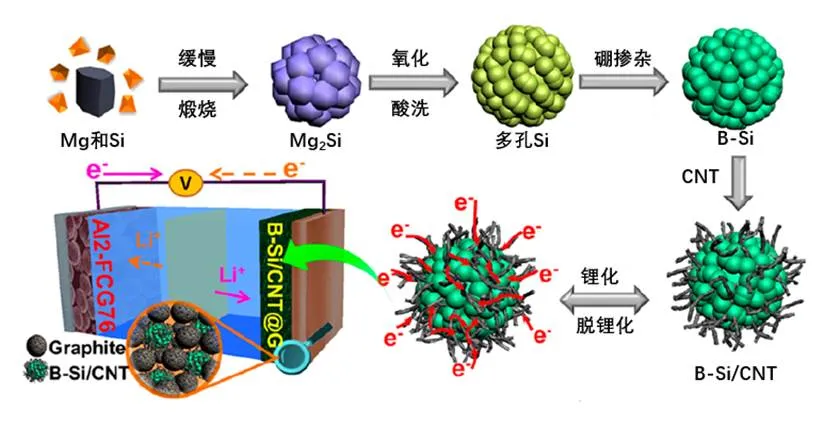

結構設計是容納硅負極在充放電過程中體積變化最有效的方法,這些結構設計包括不同的納米結構硅(如納米顆粒、納米層、納米線、納米管)、硅的形態結構(如核殼結構、卵黃殼結構、多孔結構)以及硅的原子尺度結構設計(如摻雜、晶格畸變、異質結構)。這些結構的機械應力和應變可以通過周圍的自由空間得到緩解而不會導致斷裂,目前主要采用各種柔性和剛性材料進行硅的設計結構。其中,柔性材料通常是碳材,通過摻雜硼、氮等元素與硅基材料進行結合。這些材料可以緩沖硅的體積變化、提高電導率,并為離子傳輸提供通道。例如,Son[1]等通過噴霧干燥、碳化和NaOH蝕刻過程制備了納米籠形硅-碳負極材料,通過化學氣相沉積反應時間控制了涂層厚度。硅的空隙在充分鋰化后幾乎被填滿,沒有顆粒尺寸的變化,進一步通過聚合誘導的膠體聚集法合成了具有核殼結構的碳框架復合物Si@V-V@C,從而容納了Si負極的體積變化。這種材料表現出高的循環穩定性和優異的結構完整性。此外,設計多孔結構是有效減少硅電極在充放電過程中體積變化并提高離子傳輸的一種方法。例如,Huang[2]等在多孔硅材料(Ni@N-G@Si)中引入無機-有機混合硅酸鹽封閉層,可以防止硅與電解質直接接觸。通過HCl溶解Ni襯底獲得具有多孔結構的薄膜。N-G@Si@HSi電極具有出色的穩定性和可逆容量,在0.5C電流密度下循環1400次后仍能保持1286 mAh g-1的容量。這種穩定性可歸因于硅/電解液界面的穩定以及導電摻氮石墨烯網絡。此外,與LiFePO4正極配對時,該電極可以實現超過100個周期的穩定循環。Li[3]等通過機械球磨法合成了摻硼納米微孔硅和碳納米管(B-Si/CNT)復合材料,其具有豐富的納米微孔,CNT通過卷曲和插入牢固地嵌入多孔硅中,提高了硅的導電性。B-Si/CNT電極在2.0 A g-1下可以提供高的可逆容量~1415 mAh g-1,并在200次循環后保持88.2%的容量穩定性,表現出優異的電子傳輸性和良好的結構穩定性。此外,該復合材料在全電池中也展現出良好的應用潛力,在300個循環后仍具有82.5%的容量保留率和優異的能量密度(面密度~12.0 mg/cm2,面容量8 mAh/cm2)。

圖1 B-Si/CNT復合材料制備示意圖[3]

2.2 新粘結劑

電極的活性物質、導電添加劑和集流體是通過粘結劑粘合在一起的。電極粘結劑通常不超過10%的重量,但在整個電池中發揮著關鍵作用,特別是在基于硅的負極中。商業粘結劑有幾個基本要求:1)價格實惠且環保;2)具有廣泛的電化學窗口;3)具有高的化學和電化學穩定性。隨著高性能鋰離子電池的發展,粘結劑逐漸成為主要影響因素。到目前為止,除了聚偏氟乙烯(PVDF)和羧甲基纖維素/苯乙烯丁二烯橡膠(CMC/SBR)之外,已經報道了各種新型聚合物粘結劑,包括減緩體積變化的作用、提高分散功能、促進電子導電和離子傳導等。導電粘結劑不僅可以作為導電添加劑保持硅顆粒之間的接觸有效性,而且還可以作為粘結劑,以增加負極的比容量,促進SEI膜的形成并提高鋰離子電池的長循環穩定性。用于硅負極的導電粘結劑已有許多報道。

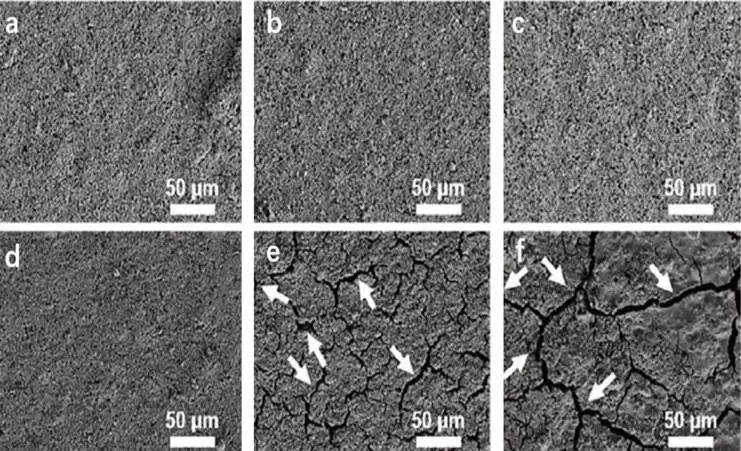

此外,多功能粘結劑包括減緩體積變化和SEI脆變,可以采用彈性/剛性粘結劑以增強粘接強度和離子導電性。例如,Li[4]等通過氫鍵作用將鋰化聚丙烯酸和Nafion(P-LiNF)組合制備出N-P-LiPN粘結劑。使用Si@N-P-LiPN粘結劑的電極表現出良好的穩定性,經過100個循環,庫侖效率仍舊大于99%,這主要歸功于N-P-LiPN的顯著機械性能、高的粘接強度和離子傳輸促進作用。使用掃描透射電子顯微鏡(SEM)觀察循環后電極,得到了直觀的證明:在循環之前,Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF電極表面光滑。經過50個循環后,Si@P-LiPAA和Si@P-LiNF電極都出現了許多裂縫,而Si@N-P-LiPN電極仍然保持結構完整。這主要歸因于硬P-LiPAA與高機械強度和柔軟優異的P-LiNF相互補充,P-LiPAA作為框架,保持電極完整性,P-LiNF作為緩沖,容納Si的巨大體積變化。因此,N-P-LiPN粘結劑具有顯著的柔韌性和。

圖2 圖a,b,c分別為Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF電極循環前的SEM照片,d,e,f分別為Si@N-P-LiNF、Si@P-LiPAA和Si@P-LiNF電極循環后的SEM照片[4]

強大的機械強度,可以保持電極的完整性。此外,N-P-LiPN粘結劑的鋰含量為5.67wt%,顯著提高了電極的離子導電性,在超高面積容量(49.59 mAh cm-2)下經過500次循環,仍具有高達93.2%的庫侖效率。

針對多功能粘結劑的開發,粘合劑的電化學性能機制和表征方法具有重要意義。電化學性能受到其粘接力、剝離應力、流變行為、機械性質和形態演變等物理特性的影響。在Si與粘合劑之間,粘附力對電化學性能具有重大影響,因此評估粘附力是一項重要的工作。為了提升高性能粘合劑的升級,相應的高級表征方法得到了廣泛的研究。例如,Gao[5]等采用分子動力學模擬和原子力顯微鏡測試評估聚酰亞胺粘合劑的粘附力,結果表明,N-H鍵比C-H鍵更穩定,但聚酰亞胺鏈和Si表面之間的大量C-H鍵存在物理吸附和氫鍵作用。這些結果提示,相比其他粘合劑(如PAA、CMC和PVDF),該聚合材料與Si表面之間存在更高的粘附力,可以在重復的電化學反應過程中容納巨大的體積變化。

2.3 預鋰化

預鋰化是一種通過在初始循環中降低其可用能量密度來防止電極中的鋰在形成固體電解質界面膜(SEI)時被消耗的有效方法。在電池中,形成SEI過程中發生不可逆的電解液電化學還原反應,這會耗盡最初正極側的活性Li+,并降低庫侖效率(理論上為100%)。較低的Li+濃度導致活性材料的利用率降低,進而造成后續循環中凈容量損失,嚴重限制了可用能量密度。化學預鋰化是一種溫和、高效且適用范圍廣的方法,可以通過化學合成LixSi納米顆粒作為預鋰化試劑。電化學預鋰化是通過電解質的鋰箔對負極進行實現。對于基于溶液的化學預鋰化,通常采用還原劑,并具有無與倫比的反應均勻性和簡單性。然而,僅通過化學預鋰化,只能形成固體電解質界面膜(SEI),不能在Si負極中摻雜Li,因此不能完全消除循環不可逆性。利用低電勢的Li-芳烴配合物進行化學預鋰化,可以促進活性Li在Si基負極中的容納,增強SiOx/Si負極的電化學可逆性。按照規定時間和溫度可以實現對預鋰化程度和整個電極中活性鋰的空間均一性的精細控制,為大規模生產提供了精密控制和低成本的解決方案。

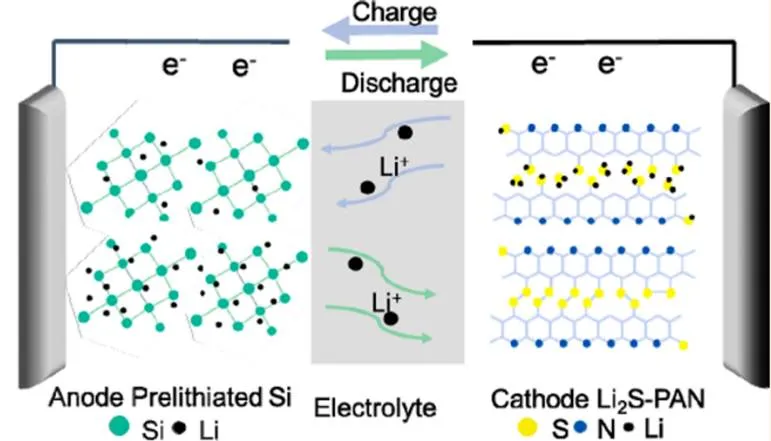

電化學預鋰化是一種通過電化學反應提前存儲鋰以形成固體電解質界面膜(SEI)的方法。但大多數電化學預鋰化試劑具有高的反應性并對氧氣和水分敏感,因為存在殘留的Li捕獲位點。過度鋰化會降低實際第一次鋰化過程中的Li+容納量,這對實際應用造成了困難。Shen[6]等開發了使用萘基鋰作為預鋰化試劑,將硫-聚丙烯腈(S-PAN)完全預鋰化為Li2S-PAN,將納米硅部分預鋰化為LixSi負極。萘基鋰作為預鋰化試劑的開發主要基于其易于合成、反應溫和和強大的鋰化能力等優點。該LixSi||Li2S-PAN電池可以具有710 Wh kg-1的高比能量、93.5%的高庫倫效率及良好的循環性能。Berhaut[7]等還報道了在Si/FeSi2/石墨||LiNi0.6Mn0.2Co0.2O2電池中,在負極表面自然驅動的預鋰化反應。附加的鋰儲存在硅中,作為補償鋰的儲存器。其中硅相發揮了至關重要的作用,沒有大的體積變化。相比電化學驅動的只有與鋰金屬直接接觸的電極面積最初被預鋰化反應,自驅動的鋰化反應更加均勻。此外,自驅動的預鋰化方法可以在工業實施,以生產高能量密度和高度穩定的鋰離子電池。

圖3 LixSi||Li2S-PAN電池示意圖[6]

2.4 新電解液和添加劑

電解質在初始鋰化過程中起到保護SEI膜和傳輸離子的重要作用。電解質的鹽類、溶劑和添加劑對溶劑化結構、界面穩定性、電極溶解、成本、安全和整體電化學性能具有深遠影響。為了使界面層保護膜得到鈍化,減少重復鋰化和去鋰化過程。已經有許多電解質和添加劑,共溶劑和功能性添加劑被開發,用于穩定SEI膜,緩解硅與電解液之間的持續副反應,進一步提高庫侖效率。含有氟乙烯碳酸酯(FEC),乙烯基碳酸酯的碳酸鹽電解質在Si負極中展現了最佳的循環性能。然而,硅上厚且不均勻的SEI膜仍然無法足夠承受微米級別的體積變化,導致持續消耗Li,并失去活性硅。其他功能性添加劑包括醚類、硅烷類、二甲基丙烯酰胺、琥珀酸酐、檸檬酸、氟草酸鋰(LiFOB)和草酸鋰(LiBOB)也已經用于硅負極的研究中。

Chen[8]等最近報道了使用微米級硅負極設計的通用電解液原則。研究結果表明,2.0M LiPF6在四氫呋喃(THF)和2-甲基四氫呋喃(MTHF)1:1體積比混合的電解質可以促進形成低粘附性的薄、均勻和彈性的LiF基SEI,無需預鋰化,就能使Si材料具有2800 mAh g-1的容量,并且經過200個循環,高能量密度保持率>90%。Zeng[9]等報道了更安全的濃縮電解質。它由2-2, 2, 2-三氟乙基碳酸酯和氟乙烯碳酸酯的不燃溶劑組成,具有高的初始可逆容量~2644 mAh g-1和低的容量衰減速率。此外,由這種離子液體組成的電解液具有低蒸汽壓力、寬的電化學窗口、高的化學熱穩定性和不易燃性。此外,在該離子液體電解質中,通過加入0.1 mol M(TFSI)x(M=Al、Mg、Zn和Ca)作為第二種鹽,制備出的氟代離子液體可以近一步穩定硅負極化學,并形成均勻的SEI膜,改善循環穩定性。

3 結論

硅基負極因其高能量密度而備受關注。該材料面臨的問題包括導電性差、大的體積膨脹和不穩定的SEI膜。本綜述著重于將先進結構、粘合劑、電解質系統和預鋰化等多種策略相結合,以滿足商業化應用的要求。盡管目前硅負極取得了巨大的進展,但距離大規模工業應用還有很長的路要走。如前所述,沒有一種策略能夠同時解決三個問題。對于未來硅基材料的研究,它應該同時提供高的庫倫效率、高的面容量和低成本。我們認為應致力于以下方面:1)必須開發可行和可控的硅基負極制備方法以緩解循環期間的機械應力和應變。化學方法和化學熱解的結合可能成為實現硅基負極工業化的可行途徑。光伏硅廢料可用作原材料,滿足低成本和高產出的要求;2)開發有效且可控的Si/石墨材料以實現較低的電極膨脹。工業應用中需要10%以下的膨脹率。然而,目前Si/石墨電極膨脹高達20~100%。同時,在電極中實現Si的均勻分布對于實際應用Si/石墨負極至關重要;3)對于粘合劑,富含各種功能基團(例如-OH、-COOH、-NH2)的聚合物粘合劑可以促進化學相互作用(共價鍵、氫鍵等)。多功能粘合劑包括體積變化緩解和促進SEI形成,可以采用剛性/彈性粘結劑結合的策略,以增強粘附強度和離子導電性。此外,利用導電粘合劑可以幫助減少導電劑的含量,并增加電池的能量密度;4)應研究適用于高容量硅基材料的新型電解質和電解質添加劑。在循環過程中,可能需要選擇電解液以產生富含LiF的SEI。LiF成分將提高SEI膜的成膜特性,從而實現Si的優異結構穩定性。

[1] Son Y, Ma J Y, Kim N, et al. Quantification of pseudocapacitive contribution in nanocage-shaped silicon-carbon composite anode[J]. Adv. Energy Mater., 2019, 9: 1803480.

[2] Huang G, Han J H, Liu Z, et al. Ultrastable silicon anode by three-dimensional nanoarchitecture design[J]. ACS Nano, 2020, 14: 4374-4382.

[3] Li P, Hwang J Y, Sun Y K, et al. Nano/microstructured silicon–graphite composite anode for high-energy-density Li-ion battery[J]. ACS Nano, 2019, 13: 2624-2633.

[4] Li Z, Zhang Y P, Liu T F, et al. Silicon anode with high initial coulombic efficiency by modulated trifunctional binder for high-areal-capacity lithium-ion batteries[J]. Adv. Energy Mater., 2020, 10: 1903110.

[5] Gao S L,Sun F Y, Brady A, et al. Ultra-efficient polymer binder for silicon anode in high-capacity lithium-ion batteries[J]. Nano Energy, 2020, 73: 104804.

[6] Shen Y F, Zhang J M, Pu Y F, et al. Effective chemical prelithiation strategy for building a silicon/sulfur Li-ion battery[J]. ACS Energy Lett., 2019, 4: 1717-1724.

[7] Berhaut C L, Domingguez D Z, Tomasi D, et al. Prelithiation of silicon/graphite composite anodes: Benefits and mechanisms for long-lasting Li-Ion batteries[J]. Energy Storage Mater., 2020, 29: 190-197.

[8] Chen J, Fan X L, Li Q, et al. Electrolyte design for LiF-rich solid–electrolyte interfaces to enable high-performance microsized alloy anodes for batteries[J]. Nat. Energy, 2020, 5: 386-397.

[9] Zeng G F, An Y L, Xiong S L, et al. Nonflammable fluorinated carbonate electrolyte with high salt-to-solvent ratios enables stable silicon-basedanode for next-generation lithium-ion batteries[J]. ACS Appl. Mater. Interfaces, 2019, 11: 23229-23235.

Research progress and challenges on silicon-based anode

Liu Hanchuan

(China Ship Research and Development Academy of Wuhan Science and Technology Development Center, Wuhan 430223, China)

TM912

A

1003-4862(2023)08-0007-05

2023-01-02

劉漢川(1968-),男,高級工程師,研究方向:電池材料和特種化學電源產品開發。E-mail:lhc18995641966@qq.com