淺談火電機組發(fā)電機性能試驗方法

摘 要:描述了發(fā)電機效率、溫升、漏氫量的測試原理及方法流程,并以某火力發(fā)電廠1號機組為例計算出實測數(shù)據(jù)結果,可為其他火電機組的發(fā)電機性能試驗提供參考。

關鍵詞:發(fā)電機效率;量熱法;溫升;漏氫量

中圖分類號:TK38? ? 文獻標志碼:A? ? 文章編號:1671-0797(2023)16-0028-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.008

0? ? 引言

為考核發(fā)電機組是否滿足設計要求,筆者對多臺火電機組開展過發(fā)電機性能試驗,本文將介紹常規(guī)試驗原理,羅列具體試驗數(shù)據(jù)以及最終試驗結果,系統(tǒng)講解試驗方法,為其他電廠開展同類試驗提供思路和技術參考[1]。

以某火力發(fā)電廠為例,其裝設2×310 MW亞臨界燃煤機組,發(fā)電機額定容量364.7 MVA,額定功率310 MW,定子電壓24 kV,定子電流8 773.5 A,功率因數(shù)0.85(遲相),額定勵磁電壓500 V,額定勵磁電流2 440 A,頻率50 Hz,設計效率98.84%。發(fā)電機為水氫氫型冷卻方式,定子繞組采用水內冷方式,定子鐵芯、轉子表面采用氫冷方式。

1? ? 發(fā)電機效率試驗

1.1? ? 量熱法原理

對300 MW等級水氫氫型汽輪發(fā)電機的效率考核試驗,一般采用量熱法[2]。在發(fā)電機內部產(chǎn)生的各類損耗,最終會以熱量的形式傳遞給周圍的冷卻介質,使冷卻介質的溫度上升,因此可以通過測量這些熱量來推算發(fā)電機的損耗,從而計算出發(fā)電機的效率。

為了對發(fā)電機總損耗進行分類,試驗時給發(fā)電機規(guī)定一個將發(fā)電機全部包在里面的基準表面,該表面內所有的熱損耗都通過這個表面散發(fā)。通過劃分歸類,發(fā)電機總損耗為基準表面內部損耗Pi與基準表面外部損耗Pe。

基準表面內部損耗包括兩部分:主要部分是可用量熱法測量的能量損耗P1,即由冷卻介質帶出基準表面;其他部分是非冷卻介質傳遞,而以對流、輻射等形式通過基準表面散發(fā)的能量損耗P2。

基準表面外部損耗是在基準表面之外,但參與發(fā)電機運行的設備能量損耗,包括兩部分:輔助設備能量損耗P3與軸承和油密封摩擦損耗P4。

1.2? ? 量熱法數(shù)據(jù)處理

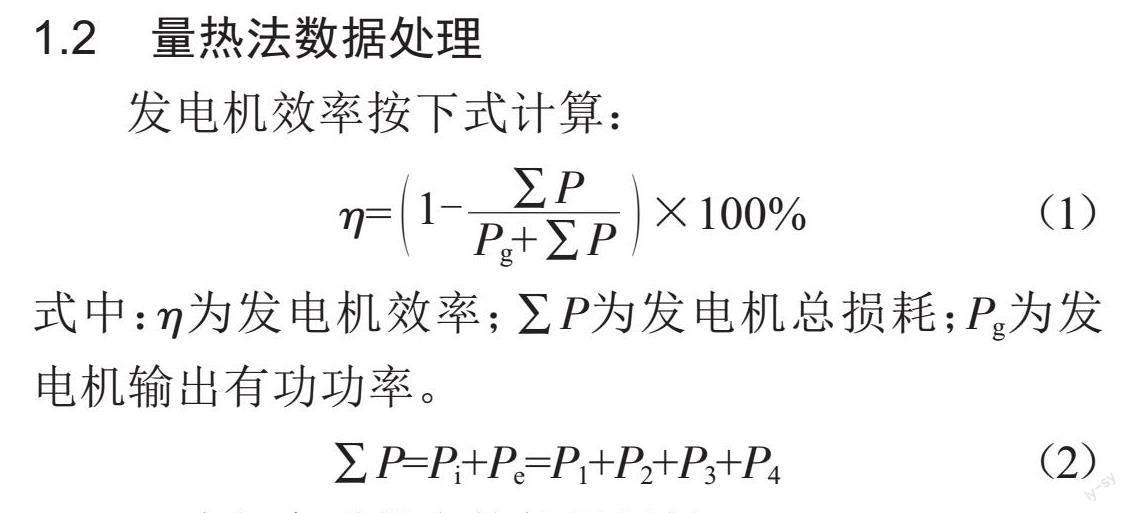

發(fā)電機效率按下式計算:

η=1- ×100%? ? ? ? ? ? ? ? ? (1)

式中:η為發(fā)電機效率;∑P為發(fā)電機總損耗;Pg為發(fā)電機輸出有功功率。

∑P=Pi+Pe=P1+P2+P3+P4? ? ? ? ? ? ? ? ? ?(2)

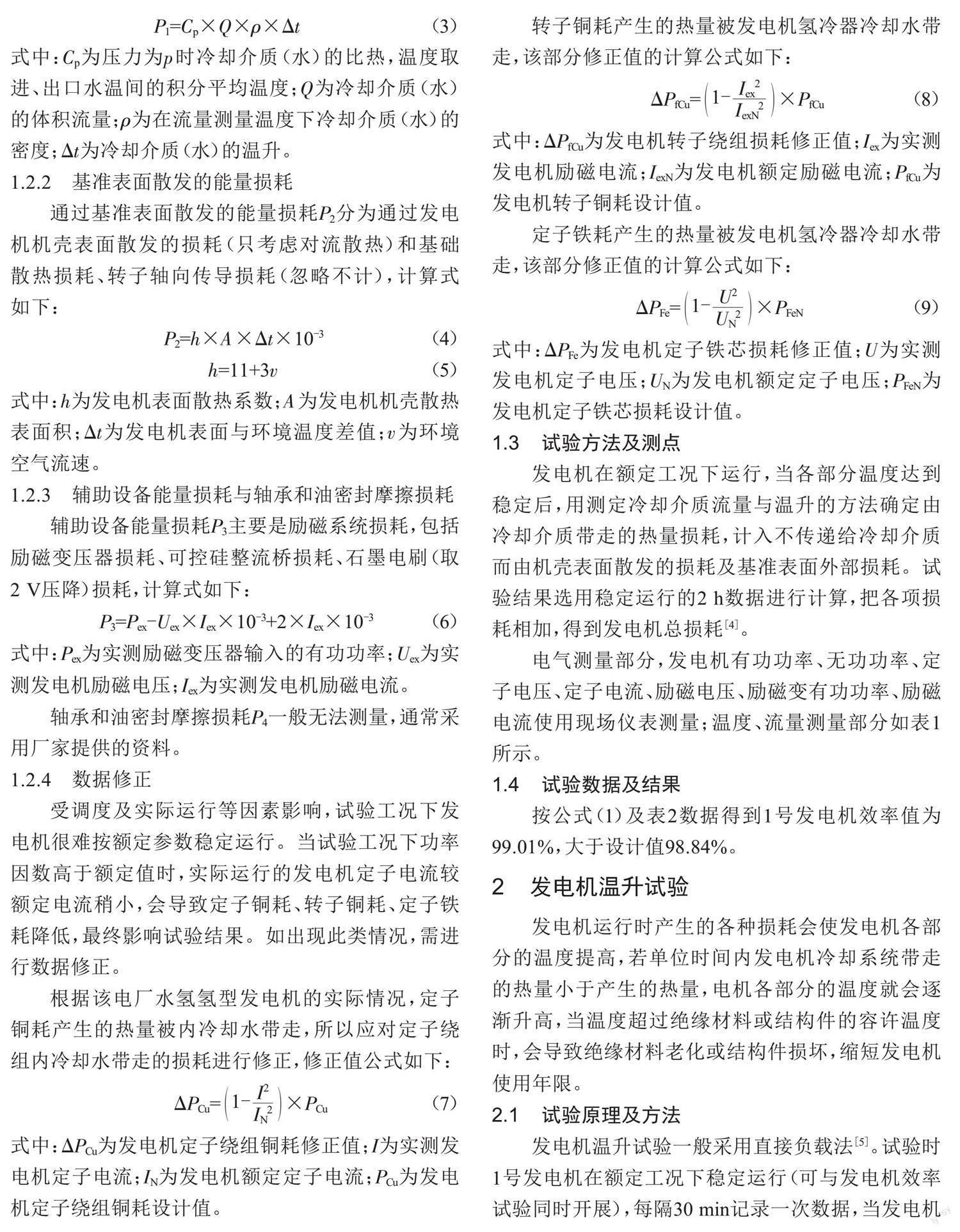

1.2.1? ? 冷卻介質帶走的能量損耗

根據(jù)該電廠實際情況,由冷卻介質帶走的能量損耗分為由定子繞組內冷卻水帶走和發(fā)電機氫冷器冷卻水帶走兩個部分。水氫氫型發(fā)電機水系統(tǒng)如圖1所示。

當發(fā)電機處于熱平衡狀態(tài)[3]時,由冷卻水帶走的損耗P1計算式:

P1=Cp×Q×ρ×Δt? ? ? ? ? ? ?(3)

式中:Cp為壓力為p時冷卻介質(水)的比熱,溫度取進、出口水溫間的積分平均溫度;Q為冷卻介質(水)的體積流量;ρ為在流量測量溫度下冷卻介質(水)的密度;Δt為冷卻介質(水)的溫升。

1.2.2? ? 基準表面散發(fā)的能量損耗

通過基準表面散發(fā)的能量損耗P2分為通過發(fā)電機機殼表面散發(fā)的損耗(只考慮對流散熱)和基礎散熱損耗、轉子軸向傳導損耗(忽略不計),計算式如下:

P2=h×A×Δt×10-3? ? ? ? ? ? ? ?(4)

h=11+3v? ? ? (5)

式中:h為發(fā)電機表面散熱系數(shù);A為發(fā)電機機殼散熱表面積;Δt為發(fā)電機表面與環(huán)境溫度差值;v為環(huán)境空氣流速。

1.2.3? ? 輔助設備能量損耗與軸承和油密封摩擦損耗

輔助設備能量損耗P3主要是勵磁系統(tǒng)損耗,包括勵磁變壓器損耗、可控硅整流橋損耗、石墨電刷(取2 V壓降)損耗,計算式如下:

P3=Pex-Uex×Iex×10-3+2×Iex×10-3? ? (6)

式中:Pex為實測勵磁變壓器輸入的有功功率;Uex為實測發(fā)電機勵磁電壓;Iex為實測發(fā)電機勵磁電流。

軸承和油密封摩擦損耗P4一般無法測量,通常采用廠家提供的資料。

1.2.4? ? 數(shù)據(jù)修正

受調度及實際運行等因素影響,試驗工況下發(fā)電機很難按額定參數(shù)穩(wěn)定運行。當試驗工況下功率因數(shù)高于額定值時,實際運行的發(fā)電機定子電流較額定電流稍小,會導致定子銅耗、轉子銅耗、定子鐵耗降低,最終影響試驗結果。如出現(xiàn)此類情況,需進行數(shù)據(jù)修正。

根據(jù)該電廠水氫氫型發(fā)電機的實際情況,定子銅耗產(chǎn)生的熱量被內冷卻水帶走,所以應對定子繞組內冷卻水帶走的損耗進行修正,修正值公式如下:

ΔPCu=1- ×PCu? ? ? ? ? ? ? ? ? ?(7)

式中:ΔPCu為發(fā)電機定子繞組銅耗修正值;I為實測發(fā)電機定子電流;IN為發(fā)電機額定定子電流;PCu為發(fā)電機定子繞組銅耗設計值。

轉子銅耗產(chǎn)生的熱量被發(fā)電機氫冷器冷卻水帶走,該部分修正值的計算公式如下:

ΔPfCu=1- ×PfCu? ? ? ? ? ?(8)

式中:ΔPfCu為發(fā)電機轉子繞組損耗修正值;Iex為實測發(fā)電機勵磁電流;IexN為發(fā)電機額定勵磁電流;PfCu為發(fā)電機轉子銅耗設計值。

定子鐵耗產(chǎn)生的熱量被發(fā)電機氫冷器冷卻水帶走,該部分修正值的計算公式如下:

ΔPFe=1- ×PFeN? ? ? ? ? ? ? ? (9)

式中:ΔPFe為發(fā)電機定子鐵芯損耗修正值;U為實測發(fā)電機定子電壓;UN為發(fā)電機額定定子電壓;PFeN為發(fā)電機定子鐵芯損耗設計值。

1.3? ? 試驗方法及測點

發(fā)電機在額定工況下運行,當各部分溫度達到穩(wěn)定后,用測定冷卻介質流量與溫升的方法確定由冷卻介質帶走的熱量損耗,計入不傳遞給冷卻介質而由機殼表面散發(fā)的損耗及基準表面外部損耗。試驗結果選用穩(wěn)定運行的2 h數(shù)據(jù)進行計算,把各項損耗相加,得到發(fā)電機總損耗[4]。

電氣測量部分,發(fā)電機有功功率、無功功率、定子電壓、定子電流、勵磁電壓、勵磁變有功功率、勵磁電流使用現(xiàn)場儀表測量;溫度、流量測量部分如表1所示。

1.4? ? 試驗數(shù)據(jù)及結果

按公式(1)及表2數(shù)據(jù)得到1號發(fā)電機效率值為99.01%,大于設計值98.84%。

2? ? 發(fā)電機溫升試驗

發(fā)電機運行時產(chǎn)生的各種損耗會使發(fā)電機各部分的溫度提高,若單位時間內發(fā)電機冷卻系統(tǒng)帶走的熱量小于產(chǎn)生的熱量,電機各部分的溫度就會逐漸升高,當溫度超過絕緣材料或結構件的容許溫度時,會導致絕緣材料老化或結構件損壞,縮短發(fā)電機使用年限。

2.1? ? 試驗原理及方法

發(fā)電機溫升試驗一般采用直接負載法[5]。試驗時1號發(fā)電機在額定工況下穩(wěn)定運行(可與發(fā)電機效率試驗同時開展),每隔30 min記錄一次數(shù)據(jù),當發(fā)電機各部分溫度變化在最后1 h內不超過2 ℃時,視作發(fā)電機發(fā)熱達穩(wěn)定狀態(tài)。取穩(wěn)定階段中幾個時間間隔溫度的平均值作為溫升試驗數(shù)據(jù)進行計算。

定子繞組進出水溫、定子繞組溫度、定子鐵芯溫度、軸瓦溫度、軸承進出油溫度均采用埋置的三線制鉑電阻測溫元件測量;轉子繞組溫度θ0通過電阻法測量,計算公式如下:

θ0= ×(235+θ1)+θ1? ? ? ? ? ?(10)

式中:R2為溫升試驗時的繞組電阻;R1為實際冷態(tài)時的繞組電阻;θ1為對應實際冷態(tài)測定R1時的繞組溫度。

根據(jù)交接試驗報告數(shù)據(jù),1號發(fā)電機28 ℃時轉子繞組直流電阻0.143 0 Ω;溫升試驗時的繞組電阻通過轉子繞組的電流和電壓加權平均值計算得出。

2.2? ? 試驗結果及標準規(guī)定值

1號發(fā)電機的定子繞組和轉子繞組絕緣均為F級,制造廠說明按B級考核,試驗結果及標準規(guī)定值如表3所示。

在額定負荷工況下,1號發(fā)電機各項溫度值未超過國標的溫度限值,溫升性能合格。

3? ? 發(fā)電機漏氫量試驗

1號發(fā)電機氫冷系統(tǒng)額定氫壓0.3 MPa,氫氣額定純度98%,漏氫量小于8 Nm3/d。

3.1? ? 試驗條件

試驗前發(fā)電機補氫至額定氫氣壓力、純度后與外部氫氣系統(tǒng)隔離;試驗中不得進行氫氣取樣、排污和補氫操作;氫氣純度小于95%或氫氣壓力小于260 kPa時,中止試驗;試驗期間發(fā)電機其他參數(shù)(如負荷、功率因數(shù)等)的數(shù)值不作限定,但試驗開始后輸出功率、氫氣冷卻器的冷卻水流量等盡量保持不變,以維持機內氫氣溫度變化最小。

3.2? ? 試驗測點及數(shù)據(jù)處理

發(fā)電機內氫氣壓力采用現(xiàn)場壓力變送器測量,氫氣溫度采用現(xiàn)場電阻溫度計測量,氫氣純度采用現(xiàn)場氫氣純度表測量,大氣壓力采用標準大氣壓力表測量。

發(fā)電機的漏氫量按下式計算:

ΔVH=V×? ?(11)

式中:ΔVH為標準狀態(tài)下發(fā)電機24 h的漏氫量;V為發(fā)電機內充氫容積;P1為試驗開始時的機內氫氣表壓;B1為試驗開始時的大氣絕對壓力;θ1為試驗開始時的機內平均氫氣溫度;P2為試驗結束時的機內氫氣表壓;B2為試驗結束時的大氣絕對壓力;θ2為試驗結束時的機內平均氫氣溫度;θ0為標準狀態(tài)下大氣絕對溫度;P0為標準狀態(tài)下大氣絕對壓力;Δt為試驗持續(xù)時間。

3.3? ? 試驗結果及分析

經(jīng)測試和計算,1號發(fā)電機漏氫量為5.88 Nm3/d,小于保證值8 Nm3/d,測試數(shù)據(jù)和計算結果如表4所示。

4? ? 結束語

本文中試驗數(shù)據(jù)以DCS數(shù)據(jù)為主,隨著技術進步,數(shù)據(jù)采集精度提高,火力發(fā)電廠專業(yè)人員均可采用DCS數(shù)據(jù)粗略評估發(fā)電機日常運行情況。當然,通過嚴格的發(fā)電機性能試驗能準確掌握發(fā)電機的真實性能,為機組驗收或改造計劃提供技術支持,為改造效果評價提供數(shù)據(jù)參考。

[參考文獻]

[1] 三相同步電機試驗方法:GB/T 1029—2005[S].

[2] 周葉,李科,潘羅平,等.基于量熱法的水電機組發(fā)電機效率試驗研究[J].中國水利水電科學研究院學報,2020,18(4):257-262.

[3] 透平型同步電機技術要求:GB/T 7064—2002[S].

[4] 量熱法測定電機的損耗和效率:GB/T 5321—2005[S].

[5] 王勇,楊鳳君,茍智德.發(fā)電機在增容改造前的溫升試驗[J].防爆電機,2010,45(1):30-33.

收稿日期:2023-04-19

作者簡介:周慶廣(1987—),男,山東人,工程師,研究方向:電廠電氣二次。