韓江高陂水利樞紐圍堰工程土石混合料宏細觀力學特征試驗研究

羅生輝

(廣東粵源工程咨詢有限公司,廣州 510000)

1 概 述

土石混合料在水利工程中較為常見,該類型混合料的力學水平對水工建筑的承載穩定性具有一定影響[1-2],探討土石混合料承載力學水平影響變化,對推動水利工程基礎研究具有重要意義。

許永剛等[3]、吳燕華[4]、汪中衛[5]為研究土體或巖石材料力學特征,利用力學試驗設備開展了多軸壓縮、剪切及拉伸等力學破壞試驗,根據試驗數據評價土體、巖石等材料宏觀力學特征變化,對推動巖土體材料基礎力學特征認知上具有一定價值。吳尚杰[6]、田林昌等[7]引入顆粒流離散元模擬計算方法,通過PFC等計算平臺,建立了土體或混凝土等材料計算模型,探討了模擬荷載下顆粒流模型的應力應變特征,提高了實際工程中相關材料的應用設計水平。顆粒流計算中,顆粒細觀參數的演變最終導致宏觀力學特征的差異,陳葉基[8]、沈筠等[9]基于顆粒粒徑、黏結強度等細觀參數影響下的離散元計算分析,從宏、細觀力學影響變化,評價各細觀參數對顆粒流模型力學水平影響,并借助細觀特征探討其影響機理。

本文為研究韓江高陂水利樞紐圍堰土石混合料力學特征,通過顆粒流離散元計算方法,對孔隙率、顆粒剛度比細觀參數對模型試樣力學特征影響進行分析,并評價模型試樣細觀破壞特征差異,研究成果可為工程建設提供理論依據。

2 研究方法

2.1 工程概況

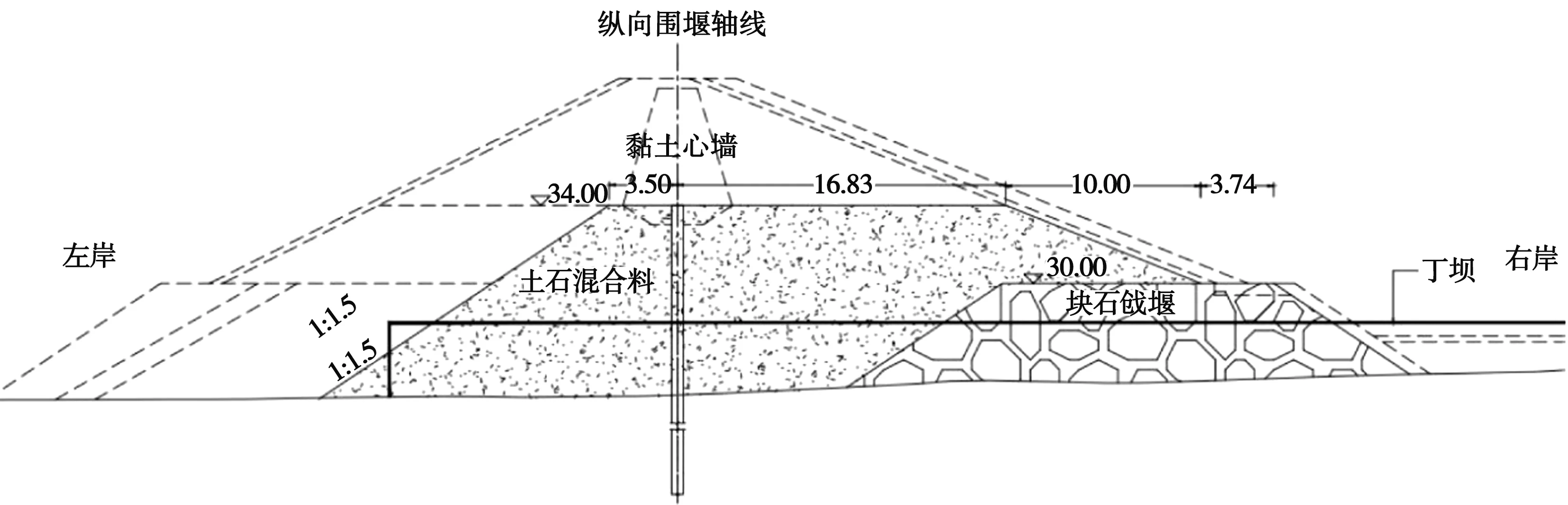

作為韓江干流上游重要水利控制樞紐,韓江高陂水利工程承擔著防洪、輸供水以及泄洪發電等重要水利功能。工程壩址位于韓江大埔縣河段高陂鎮上游5km,工程建設內容包括泄洪閘、黏土心墻壩、發電廠房以及引水隧洞等。設計主壩最大高程39.5m,壩頂寬度3.4m,采用混合式壩體組合形式,在泄洪閘、溢洪道等重要水工建筑所在壩段采用黏土心墻壩,另一壩段為土石混合料、粉砂土等類型堆筑料的土石壩,全壩身主軸長452m,設計有防滲墻結構等防滲體系,確保圍堰體滲透坡降控制在低于0.15。

為確保施工安全,以土石圍堰導流方式施工,堰頂寬度6m,迎、背水側坡度分別為1/2.5、1/2,經圍堰設施約束河床寬度后,上下游水位差0.61m,河床寬度束窄率45%,圍堰整體工程均以土石混合料作為圍堰堆筑體。韓江高陂水利樞紐按照二級水工建筑標準建設,導流設計頻率為一期一段10%,設計流量為11 130m3/s,設計河床變窄后平均流速3.5m/s,河床變窄寬度45m,上下游橫向圍堰長度分別為360、125m,縱向圍堰長度1 015m。橫、縱向圍堰工程土石混合料總共所需549 531m3,其中橫向圍堰工程土石混合料占比超過50%,但由于場地承載力以及地勢影響,縱向圍堰工程局部堆筑料沉降變形過大。在縱向圍堰工程中,左岸坡度為1/1.5,土石混合料堆筑高度34m,直至黏土心墻壩底,土石混合料在縱向圍堰內最寬處33.5m,而在土石混合料堆筑下層有高度30m的塊石堆筑層。縱向圍堰主軸線剖面見圖1。

圖1 縱向圍堰主軸線剖面

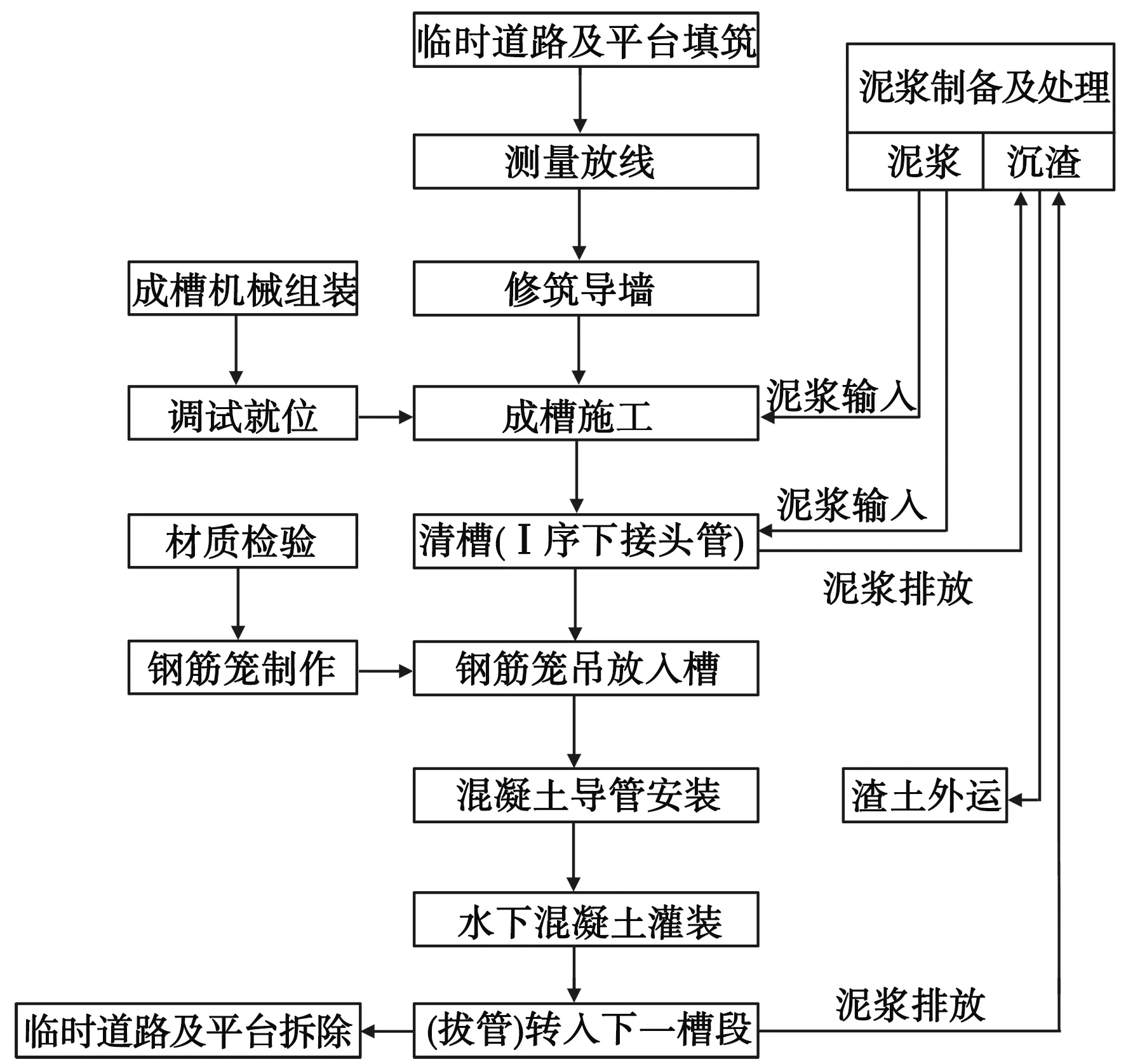

此外,圍堰也需完善防滲系統。相比主壩防滲墻插入基巖深度,縱向圍堰體插入基巖深度30m,較之主壩處防滲墻深度降低15.5%,但墻體結構材料均屬同一種類型的混凝土材料,厚度1.2m。圖2為圍堰防滲墻施工流程工序。

圖2 圍堰防滲墻施工流程

綜合高陂水利樞紐圍堰工程分析可知,總體上滲流穩定性處于可控,但圍堰承載能力穩定性還需進一步探討。特別是縱向圍堰作為韓江高陂水利樞紐工程建設的關鍵節點,其堆筑料穩定性與圍堰體運營安全密切相關。為此,開展圍堰土石混合體的承載力學特征研究。

2.2 試驗概況

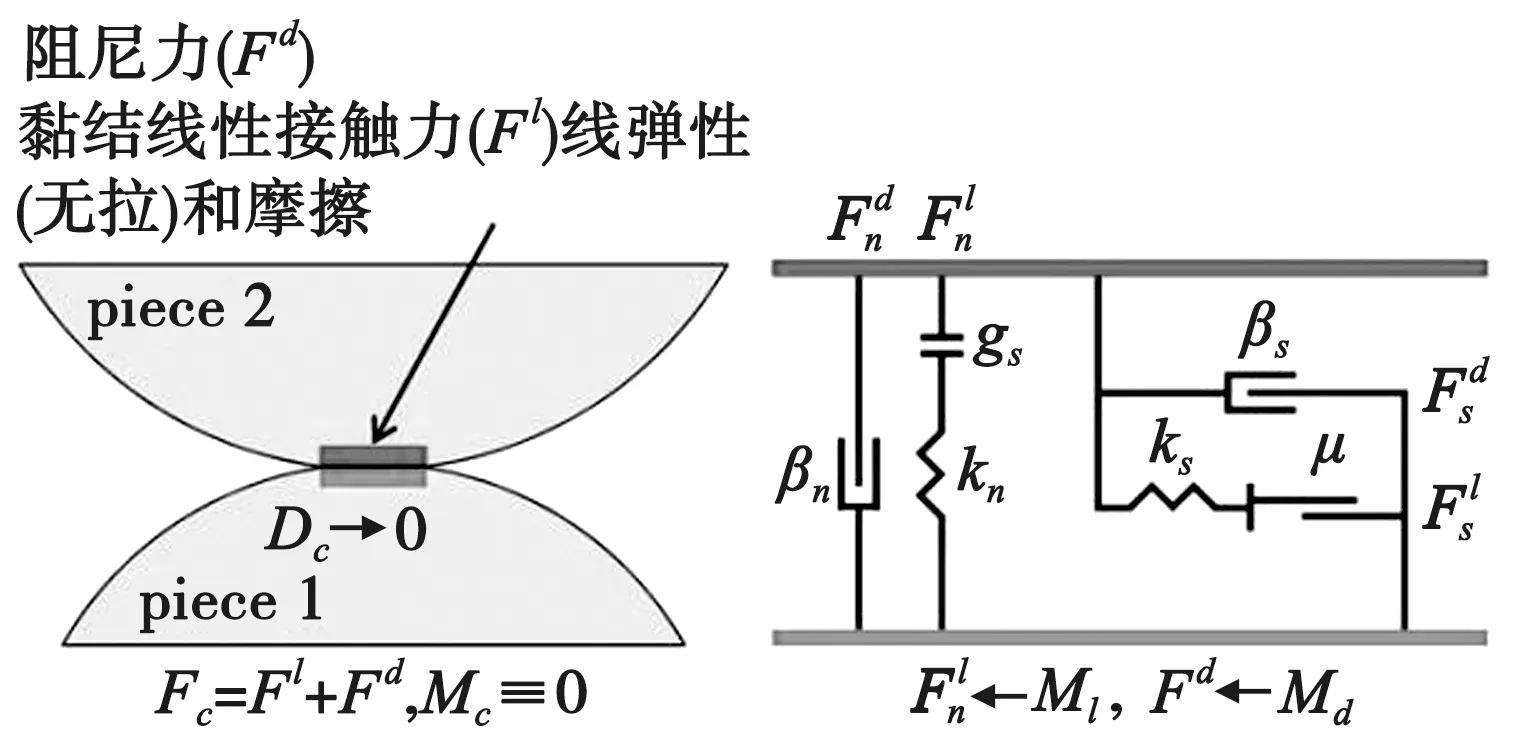

高陂水利樞紐圍堰工程堆筑料作為一種土石混合料,為高效獲得其承載力學宏、細觀特征變化,采用顆粒離散元方法開展建模分析。土石混合料作為一種顆粒結構骨架,引入線性接觸模型,圖3為該模型顆粒間接觸力示意,包括線性的黏結性接觸力和非線性的阻尼力,分別表征顆粒流模型的線彈性與黏塑性不可恢復變形特性,兩個參數的綜合可對顆粒模型起直觀表征。

圖3 模型顆粒間接觸力示意

從顆粒流模型黏結接觸力與阻尼力兩部分入手,前者接觸力與顆粒物理力學參數有關,受接觸點、作用方向等影響,從力的平衡角度考慮,分為切、法向兩個類型,阻尼力假定與阻尼系數具有正相關特性。基于此,用數學表達式獲得接觸力,公式如下[10-11]:

Fc=Fl+Fd

(1)

式中:Fc、Fl、Fd分別為接觸力、黏結接觸力、阻尼力。

黏結接觸力可用剛度特征表述,公式如下:

Fn=knUn

(2)

式中:kn為法向剛度,與顆粒球型特點有關;Un為法向剛度計算系數分量。

切向接觸力與剛度計算梯次有關,其表達式如下:

ΔFs=-ksΔUs

(3)

式中:ΔFs為切向接觸力;ks為切向剛度;ΔUs為切向剛度梯次步長。

聯系式(1)、式(2)、式(3)可知,切、法向剛度是顆粒模型表達接觸力的關鍵參數,準確的剛度模型方程有助于離散元解法與實際試驗結果一致性。本文顆粒模型法向剛度計算公式如下:

(4)

同理,可獲得切向剛度表達式:

(5)

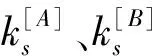

基于上述切、法向剛度本構模型,在PFC離散元平臺中建立土石混合料顆粒流模型,并設定土-土、土-石接觸面為線性接觸模型,而石-石接觸面為平行黏結模型。圖4為該水利樞紐圍堰工程中土石混合料顆粒流模型,模型直徑、高度分別為100、200mm,并以圍堰工程中土石混合料含石量20%為基準。該模型中包括柔性膜顆粒,可實現力學試驗中圍壓模擬[9],土、石顆粒分別以不同類型球粒半徑及本構模型開展模擬。

圖4 土石混合料顆粒流模型

作為顆粒流模型計算的關鍵,其細觀參數包括顆粒剛度比、黏結強度及摩擦系數等,甚至還有顆粒直徑、物理模量等,相關細觀參數與顆粒模型的計算結果密切相關,改變細觀參數對模型計算結果影響較大。

基于本文試驗需求,考慮以顆粒模型細觀參數中的剛度比為研究對象,探討不同顆粒細觀參數對模型宏、細觀力學特征影響,同時兼顧圍堰工程中土石混合料的孔隙率差異特征。計算模型中,其他細觀參數分別設定顆粒最大、最小半徑為2、3mm,模量15MPa,摩擦系數1。僅改變單一細觀剛度比參數,設定剛度比研究方案分別為1、2、3、4、5;圍堰工程中土石混合料孔隙率分布11%~20%,設定孔隙率研究方案分別為11.5%、13.5%、15.5%、17.5%、19.5%。模擬圍壓通過柔性膜束縛力施加,設定為50、100、150、200kPa。離散元模擬試驗設計見表1。

表1 試驗設計方案

3 土石混合料宏觀力學特征

3.1 圍堰工程孔隙率影響

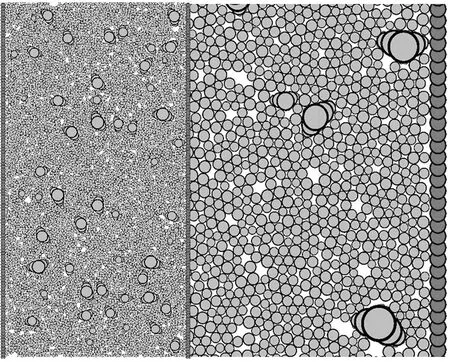

根據圍堰工程孔隙率分布設計力學試驗,試驗結果見圖5。由圖5可知,孔隙率與土石混合料試樣承載應力水平具有負相關特征。在圍壓100kPa下,應變為2%時,孔隙率11.5%、13.5%試樣的承載應力為193.4、151.1kPa,而孔隙率增大至15.5%、19.5%后,試樣處于同一變形程度時的應力較前者孔隙率13.5%下分別減少21.9%、54.1%。從峰值偏應力對比來看,當模擬圍壓為100kPa時,孔隙率11.5%、13.5%試樣峰值偏應力分別為317.5、248.1kPa,當孔隙率每增大2%,試樣峰值偏應力減少22.6%。柔性膜模擬圍壓增大至200kPa后,孔隙率13.5%、15.5%試樣峰值偏應力分別增大1.92倍、2.51倍,5個孔隙率11.5%~19.5%試樣峰值偏應力在兩圍壓下提高1.43~4.21倍,而在該圍壓下峰值偏應力隨孔隙率變化而引起的降幅為6.3%。

圖5 不同孔隙率模型試樣應力應變特征

分析認為,土石混合料試樣在側向圍壓作用下,不僅對承載應力水平有提高作用,且可改善孔隙率對土石混合料試樣承載能力的抑制效應。從土石混合料組成考慮,在土-土、土-石接觸面上,當柔性膜模擬圍壓增大后,實質上全包裹的束縛力增強,接觸面上抗滑移、抗離散能力得到增強[1,12],進而表現為試樣承載應力受孔隙率約束影響而變弱。

根據各孔隙率下試樣應變特征,在圍壓100kPa下,各試樣的殘余應力段與峰值偏應力具有較顯著降幅,且殘余應力受孔隙率影響關系與峰值偏應力一致。孔隙率愈大,試樣彈性模量愈低,圍壓100kPa下孔隙率11.5%、15.5%試樣彈性模量分別為105.4、60.9kPa。在圍壓200kPa下,試樣具有持續變形較長的應變硬化段,即圍壓效應可促進土石混合料由應變軟化演變至應變硬化特征。

3.2 顆粒細觀參數剛度比影響

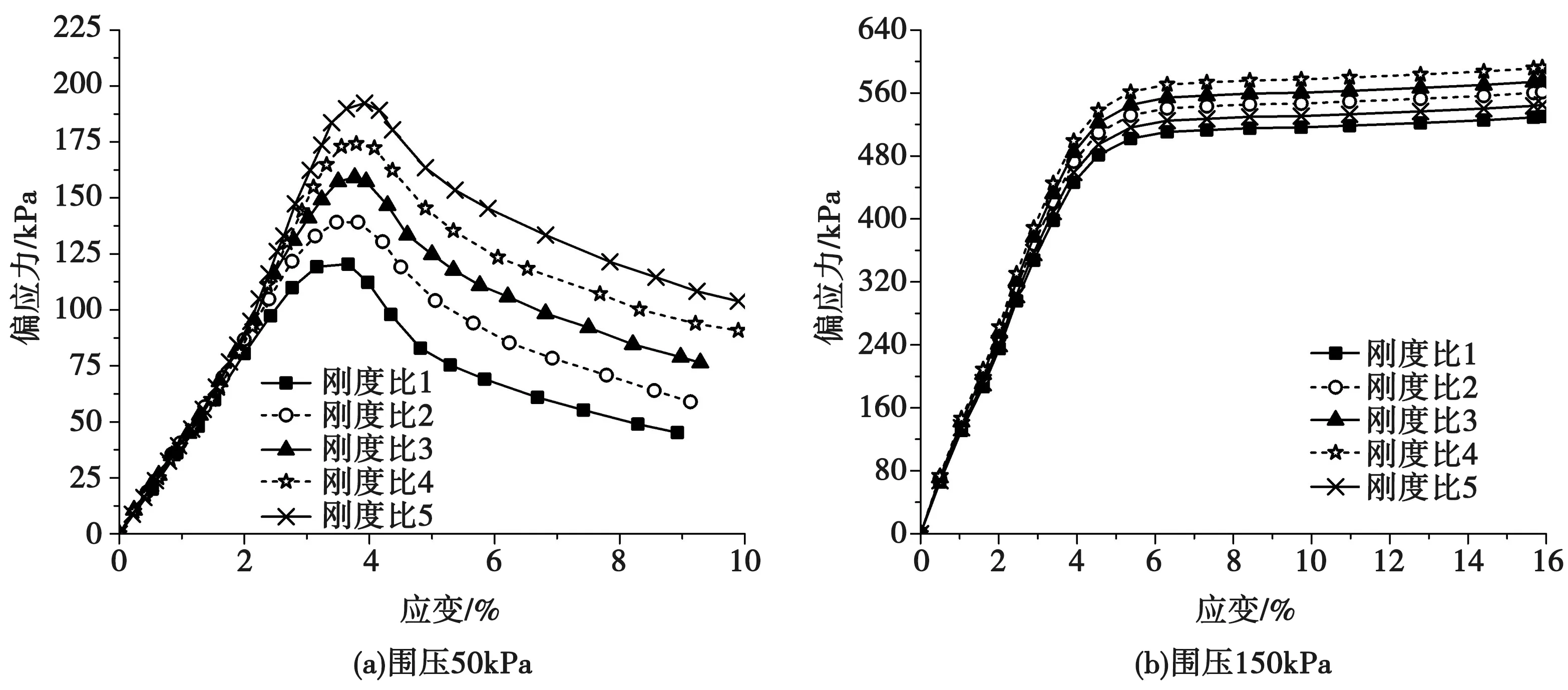

基于不同顆粒剛度比細觀參數設定,可獲得圍壓50、150kPa下試樣應力應變特征,見圖6。

圖6 不同顆粒剛度比參數模型試樣應力應變特征

由圖6可知,圍壓不同,剛度比對試樣承載應力水平影響效應有所差異。在圍壓50kPa下,剛度比愈大,承載應力水平愈高,剛度比為1試樣峰值偏應力為120.4kPa,而剛度比為2、4、5的試樣峰值偏應力較前者分別提高15.6%、44.6%、59.7%,隨剛度比遞增,模型試樣峰值偏應力可增大12.4%。不同的是,在圍壓150kPa下,試樣峰值承載應力受剛度比影響并不明顯,如剛度比1、2試樣峰值偏應力分別為530.1、561.3kPa,而剛度比3、4試樣峰值偏應力較剛度比1下分別增大8.5%、11.8%,但剛度比2、5試樣峰值偏應力較剛度比3下又分別減少2.4%、5.3%,峰值偏應力隨剛度比變化影響無序性顯著。

分析認為,圍壓150kPa下,試樣具有應變硬化型特征,模型顆粒剛度比細觀參數的改變,對宏觀力學特征影響較弱,表明高圍壓作用可改變顆粒細觀參數的影響作用[9,13]。

對比應變特征可知,不論是圍壓50kPa或是圍壓150kPa,在一定加載應力區間內,試樣應力應變均具有一致性。兩圍壓下的加載應力區間節點分別為84.3、347.6kPa,只有超過該應力節點后,才具有應力應變特征差異。由此可知,顆粒剛度比對模型試樣彈性變形段的應力應變具有較小影響。

4 土石混合料細觀力學特征

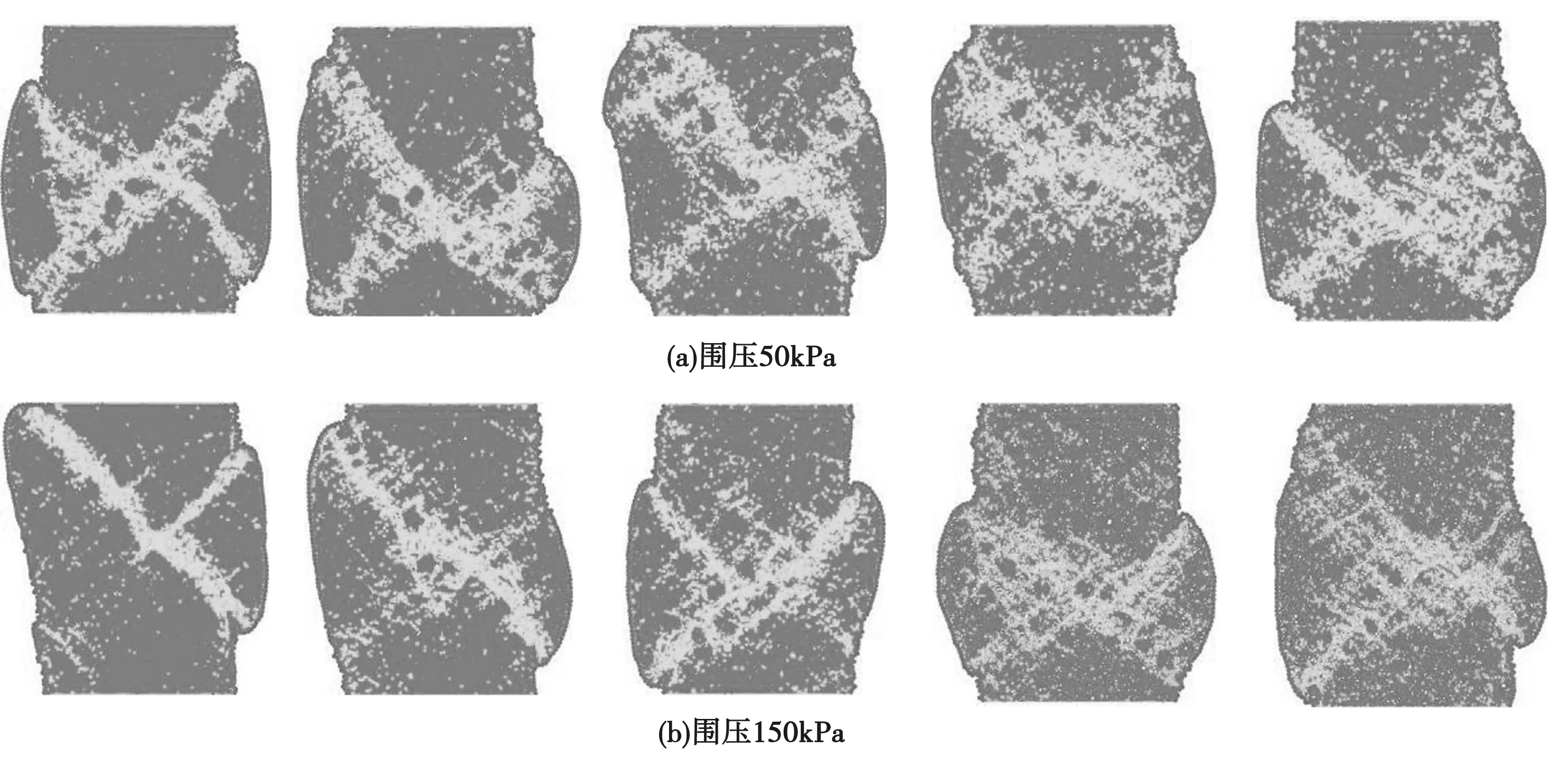

依據PFC離散元模擬力學試驗過程,獲得各孔隙率組試樣破壞后的細觀特征,見圖7、圖8。由圖7可知,在圍壓50kPa下,各孔隙率試樣均呈剪切破壞特征,且為共軛剪切裂紋。但當孔隙率愈大,試樣內部裂隙數量愈多,且逐步向共軛剪切裂紋中心靠攏,低孔隙率下試樣共軛剪切裂紋呈現更為獨立,高孔隙率下試樣共軛剪切裂紋與分散式裂紋的無序性更顯著。

圖7 模型試樣破壞后細觀裂紋特征

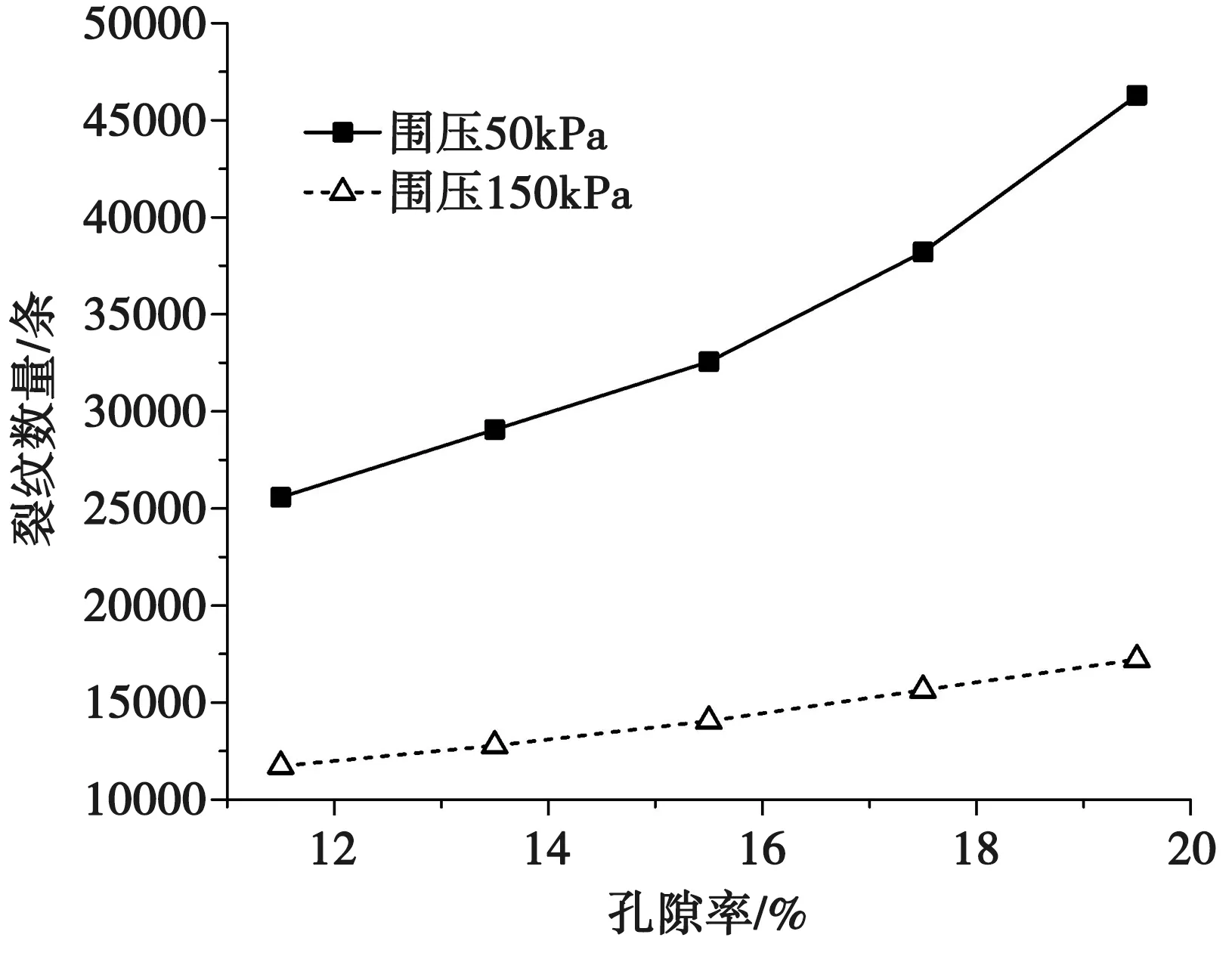

圖8 細觀裂紋數量變化特征

由圖8可知,在圍壓50kPa下,孔隙率11.5%試樣裂隙數量為25 574條,而孔隙率15.5%、19.5%試樣裂隙數量分別達32 561、46 277條。當圍壓增大至150kPa后,試樣仍呈剪切破壞,具有宏觀破壞裂紋,但隨孔隙率增大,試樣的宏觀單剪切裂紋逐步演變至多裂紋剪切破壞,表明土石混合料試樣應變硬化型破壞也具有宏觀剪切裂紋[14-15]。從試樣裂紋數量表現來看,圍壓增大后,裂紋數量較圍壓50kPa有所降低,如孔隙率13.5%試樣裂紋數量降低56%;總體上,圍壓150kPa下裂紋數量隨孔隙率具有增幅10.1%,較圍壓50kPa的16.8%增幅有所減小,表明圍壓效應可約束孔隙率抑制承載力的作用。

5 結 論

1)孔隙率愈大,土石混合料模型試樣承載應力水平愈低,圍壓100、200kPa下試樣峰值偏應力隨孔隙率2%變化分別具有22.6%、6.3%降幅;圍壓愈大,模型試樣承載應力受孔隙率抑制效應減弱,且呈應變硬化特征。

2)低圍壓下試樣承載應力水平與顆粒剛度比具有正相關,但高圍壓下試樣承載應力受顆粒剛度比影響并不顯著,圍壓效應可改變顆粒細觀參數影響;在圍壓50、150kPa下,各剛度比試樣在偏應力84.3、347.6kPa后才具應力應變差異。

3)低圍壓下試樣破壞特征為共軛剪切裂紋型,隨孔隙率增大,裂紋數量愈多,且逐步靠近共軛裂紋中心;高圍壓下裂紋數量總體降低,但仍為剪切破壞裂紋特征,隨孔隙率增大,剪切裂紋數量由單條過渡至多條。