基于齒輪嚙合錯位量優化的電驅動系統嘯叫改善

程翔 吳佐來 魯方俊 葉輝

摘 ?要:齒輪嚙合錯位量大小會直接影響齒輪的微觀修形設計難度和振動噪聲結果。為優化電驅動產品嘯叫問題,本文搭建了電驅動系統Masta仿真分析模型,并從齒輻和殼體方面,詳細研究了齒輪嚙合錯位量的優化效果。在此基礎上,對齒輪修形方案進行了重新設計,實車搭載測試結果表明齒輪嘯叫噪聲改善效果良好。

關鍵詞:電驅動系統;齒輪錯位量;Masta仿真;齒輪修形

中圖分類號:U462 ? ? ?文獻標識碼:A ? ? 文章編號:1005-2550(2023)04-0040-05

Gear Whine Improvement of Electric Powertrain System based on the Gear Meshing Misalignment Optimization

CHENG Xiang, WU Zuo-lai, LU Fang-jun, YE Hui

(Wuxi CRRC-Hofer Powertrain Co., LTD, Wuxi 214174, China)

Abstract:The value of gear meshing misalignment will directly affect the difficulty of gear modification and the noise and vibration result. In order to optimize the gear whine of electric powertrain product, the article had built the Masta simulation model of the electric powertrain system, and studied in detail of the gear wheel and housing optimization effect on the gear meshing misalignment. Based on the result and designed the new gear modification scheme, the vehicle test result showed that the gear whine had good improvement.

Key words: Electric Powertrain System; Gear Misalignment; Masta Simulation; Gear Modification

引 ? ?言

隨著客戶的不斷需求和產品競爭的不斷激烈和深化,電驅動系統開發面臨著原來越多的技術挑戰。NVH(振動噪聲與聲振粗糙度)作為電驅系統的重要性能指標,也一直是行業的開發熱點和難點問題,其中齒輪噪聲因其機理和產生原因的復雜性,在NVH開發過程中也成為了工程師重點研究和探討的焦點問題[1-2]。

理想的齒輪嚙合無彈性變形,即不產生嚙合誤差和振動激勵,也不存在齒輪嘯叫問題。但齒輪實際嚙合過程中,因受載荷作用,齒輪、軸系和殼體會產生彈性變形或彎曲變形;因受加工誤差問題,系統各零部件尺寸存在公差;因受裝配誤差和間隙設計等問題,最終導致齒輪嚙合面產生偏移,脫離正常嚙合狀態產生錯位接觸,進而產生振動激勵和噪聲。

齒輪嚙合錯位過大時,會直接影響后續微觀修形的優化效果和加工質量。常用新能源電驅總成齒輪微觀修形參數設計范圍有限,如齒廓鼓形和齒向鼓形,一般建議小于15μm,齒向螺旋角和齒廓壓力角也建議小于25μm,超過此范圍后,齒輪加工易產生扭曲,影響產品的加工質量和嘯叫表現。當齒輪錯位量較大時,在有限的修形參數范圍內,很難通過齒面修形來修正齒輪接觸和降低齒輪傳遞誤差,嘯叫噪聲表現也會較差。齒輪嚙合錯位量是齒輪NVH設計過程中重要的參考指標,當該指標滿足設計要求后,才能進行后續的微觀修形設計,才能保證齒輪嘯叫噪聲有較好的表現。

本文以某電驅動總成開發產品為例,分析了齒輪錯位量的影響因素,并制定了具體的改善優化方案,在產品實際測試中驗證了方案優化的有效性。

1 ? ?齒輪嚙合錯位

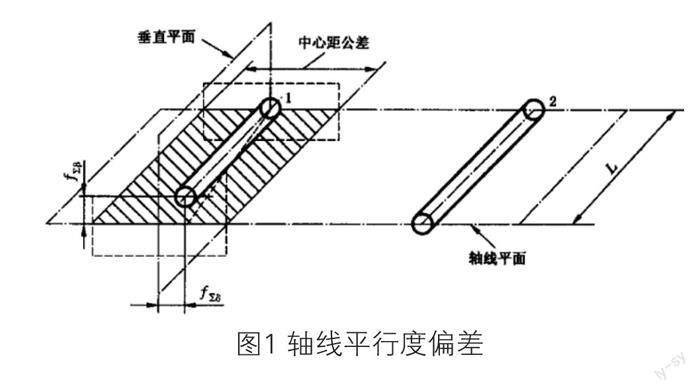

齒輪嚙合錯位量定義為兩齒面嚙合時沿著嚙合線方向偏差的最大值。斜齒輪嚙合呈線接觸形式,從齒面一角逐漸接觸到另一對角。嚙合過程中,接觸線均保持在同一嚙合平面內,嚙合偏差可以參考軸線偏差。如圖1所示,為軸線平行度偏差[5],軸線偏差分為軸線平面內的偏差 ? ?和垂直平面上偏差 ? ?。軸線平面內的偏差對齒輪錯位影響大小為工作壓力角的正弦函數,而垂直平面上的偏差對錯位影響是工作壓力角的余弦函數,較軸線平面內的偏差影響更顯著。

影響齒輪嚙合錯位量的因素有很多[3-4],也挺復雜,大致可以分為如下幾類:1、因齒輪嚙合彈性變形導致;2、因支撐軸,軸承和殼體受載變形導致;3、因加工誤差和裝配誤差導致;4、因設計本身需要允許的間隙和熱膨脹導致。本文主要針對影響較大的前兩項設計端因素進行詳細研究,以分析齒輪嚙合錯位量的變化特性和優化改善方向。

2 ? ?系統仿真模型搭建

以某款開發的動力總成產品為例,基于Masta仿真分析軟件,搭建系統動力學仿真分析模型。依照圖紙,分別搭建電機轉子總成,減速器輸入軸總成,中間軸總成,差速器總成,以及定義兩級齒輪參數,并定位裝配好各總成,設置連接關系,其中齒輪參數見表1所示。為更準確的計算齒輪嚙合結果,將轉子總成,減速器軸系和齒輪均柔性化處理,并導入殼體有限元總成,設置邊界和耦合關系,最終模型搭建結果如圖2所示。

整個動力學仿真模型搭建基于模態保持不變的原則,在連接,裝配和邊界約束設置時均采用RBE2設置連接關系。整個系統動力學模型為多自由度彈性振動系統,滿足多自由度系統微分方程[6]:

Mx+Cx+Kx=F (1)

式中,M為質量矩陣,C為阻尼矩陣,K為剛度矩陣,x為振動位移,F為外界激勵。在Masta仿真模型中,各部件進行柔性化處理或者外部導入有限元替換時,均需要進行縮聚計算,以求得各部件的質量矩陣和剛度矩陣,阻尼矩陣一般根據經驗直接設定。

模型搭建完成后,為校核模型準確性,進行了臺架齒輪接觸斑點測試。如圖3所示,圖中分別為一對齒輪兩齒面臺架測試與仿真結果。對比可以發現,仿真與測試接觸斑點分布一致,模型基本準確,可以用于后續的計算分析工作。

3 ? ?齒輪嚙合錯位量計算

在上述搭建的電驅動系統模型基礎上,設定好工作運行工況,即可計算出在整個系統工作狀態下的嚙合錯位量,上表2所示為某級齒輪對實際工作時的錯位量。

表中齒輪對嚙合錯位量結果過大,最大錯位量超過設計要求的30μm,故需要進行優化,下文將主要從齒輻和殼體兩方面進行改善設計。

3.1 ? 齒輻設計

齒輻作為齒輪主要支撐部位,在受載時,會產生較大的受力變形,繼而導致齒輪嚙合產生錯位,影響齒輪嚙合平穩性能。不同的齒輻設計結構對齒輪嚙合錯位影響較大,設計時需要重點考慮。本例中,為降低嚙合錯位量,對齒輻結構進行了多種設計更改,如圖4所示,分別在原始方案的基礎上,向左側偏置不同距離,并一一計算錯位量結果。

由圖5對比結果可知,齒輻偏置方案2嚙合錯位量曲線整體數值最小,較原始方案明顯減小,在最大工作扭矩工況下,錯位量降低18μm,方案1效果次之。

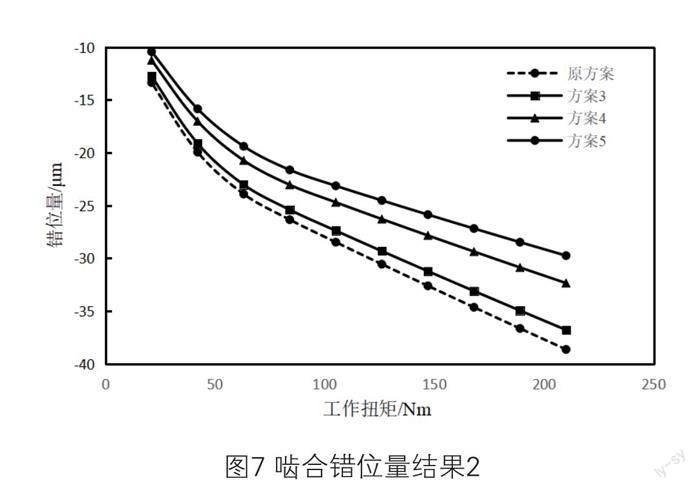

為進一步研究齒輻變更方案,同步進行了去掉減重孔和齒輻加寬的方案,具體如圖6所示。

從圖7齒輪嚙合錯位量結果對比可知,去掉減重孔和加厚齒輻均能減小錯位量,但與偏置方案相比較,錯位量減小幅度相對較小。

3.2 ? 殼體設計

殼體在承載軸承運行過程中,會因受力產生變形,繼而使軸系偏離理想位置,并傳遞至齒輪,使齒輪嚙合產生錯位,影響齒輪正常嚙合狀態。在設計開發階段,需要針對殼體進行相關仿真計算,并綜合考慮其對齒輪嚙合錯位的影響。

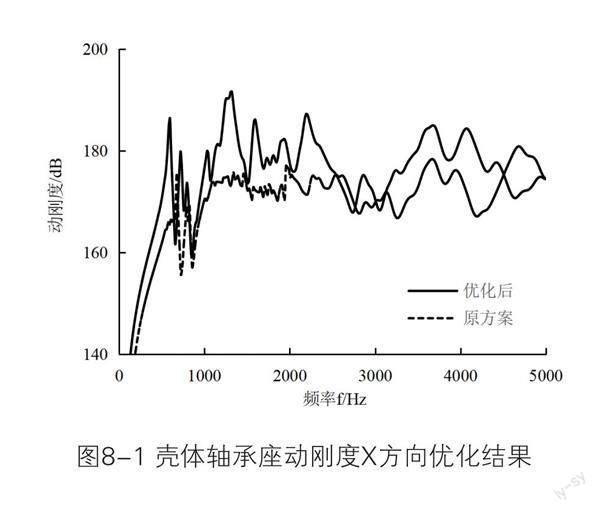

原狀態齒輪嚙合錯位量過大,故考慮從殼體端進行相關優化。殼體軸承座是主要的受載部位,當其剛度不足時,容易導致受載變形過大,影響系統穩定性,故本文主要考慮嚙合齒輪對所對應的殼體軸承座動剛度優化。針對驅動運行工況所主要承載的軸承座,優化了殼體局部的加強筋結構,其動剛度優化結果如圖8-1,8-2,8-3所示。為方便計算統計,將原剛度大小用對數dB表示,dB=20log(N/m)。更改后的殼體在三個方向上的剛度均有提升,且針對剛度薄弱點優化明顯。

將優化后的殼體導入電驅系統模型,再次計算齒輪嚙合錯位量,結果如圖9所示。新殼體支撐狀態下,齒輪嚙合錯位量整體均有一定減小,最大工作扭矩工況下錯位量降低7μm。

4 ? ?齒輪修形設計

齒輪嚙合過程中,會因受載產生彈性變形,進而導致嚙合產生錯位,影響齒輪的嚙合接觸,導致耐久性能下降和產生噪聲。在齒輪宏觀設計滿足一定指標要求的基礎上,需要對齒輪齒面進行進一步的微觀修形調整,以改善齒面接觸狀態,降低齒面接觸應力,減小齒輪傳遞誤差,進而優化齒輪NVH表現。

依照前述齒輻和殼體優化的研究經驗,分別對齒輻進行了一定的偏置和加厚,并優化了殼體軸承位剛度,新方案齒輪嚙合錯位量滿足設計要求,具體見表3所示。在此基礎上,進行后續的齒輪齒廓鼓形,壓力角和齒輪齒向鼓形,螺旋角修形。新方案傳遞誤差表現見下表4和圖10所示,在驅動正扭矩工況和反拖負扭矩工況下均有優化,其中嘯叫噪聲較大的工況即正扭矩工況優化較為明顯,在185Nm正驅工況處,傳遞誤差最大降低0.2μm。

根據新齒輪修形方案加工齒輪樣件,裝配樣機并進行整車NVH測試,驗證新方案優化結果,測試結果如圖11所示。新優化方案的齒輪階次噪聲在轉速4500r/min以下范圍內降低5-10dB(A),改善效果較好。

5 ? ?結論

齒輪嚙合錯位量能直觀反映齒輪嚙合的狀態,依照此指標,可以評價齒輪宏觀設計及軸齒支撐是否合格,是齒輪NVH設計的重要參考參數。本文詳細研究了不同齒輻設計對齒輪嚙合錯位量的影響,給齒輻設計提供了具體的優化改善方向。并分析了殼體剛度優化對齒輪錯位量的影響,結果表明優化殼體軸承座剛度,可以適當提高齒輪嚙合穩定性,減小錯位量。最后以某項目產品為例,在錯位量優化的基礎上進行了齒輪微觀修形設計,實車NVH測試結果表明,主要嘯叫問題27階噪聲在4500r/min以下范圍內降低5-10dB(A),改善效果良好,驗證了方案的有效性。

參考文獻:

[1]賀敬良,何暢然,吳序堂,陳勇. 變速箱結構柔性對動態特性的影響分析 [J]. 中國機械工程, 2015, 26(15):2010-2015.

[2]李沁逸,李俊泓,劉嘉林等. 電動汽車減速器NVH仿真研究與優化 [J]. 機械傳動, 2022, 46(2):107-113.

[3]張鑫,劉欣榮. 基于齒輪系統嚙合錯位量的修形優化分析 [J]. 機械傳動,2022,46(4):95-100+142.

[4]Donald R. Houser, Jonny Harianto, David Talbot. Gear Mesh Misalignment [J]. Gear Solutions, 2006, 34-43.

[5]國家質量監督檢驗檢疫總局. GB/Z 18620.3-2002圓柱齒輪 檢驗實施規范 第3部分:齒輪坯、軸中心距和軸線平行度[S]. 北京:中國標準出版社,2002.

[6]劉延柱,陳立群,陳文良. 振動力學[M]. 北京:高等教育出版社,2019.05.