華苑煤業小煤柱孤島工作面上下聯采工藝的應用研究

*司新蕾

(太原煤炭氣化有限責任公司 山西 030032)

1.回采工作面基本情況

華苑煤業現主要開采9#、10#煤層,直接頂板為K2灰巖,平均厚度1.14m,底板為泥巖、砂質泥巖。10#煤層位于太原組下段中上部,上距9號煤層4.35~6.21m。煤層厚度平均4.23m。煤層頂板為泥巖、砂質泥巖,底板為泥巖、砂質泥巖。

井下現有兩個綜采工作面(9107、10107工作面),10107工作面兩側煤柱平均寬6m,9107與10107工作面采用小煤柱上下聯采布置,為有效解決兩個工作面回采應力集中的問題,采取了錨固注漿加強支護、水壓致裂、爆破切頂卸壓等技術措施。

2.10107工作面支護及回采動壓顯現狀況

(1)10107工作面支護情況

10107工作面支護分為兩個部分,原有支護和后期補強支護,因10107在回采時巷道變形嚴重,后期進行了補強支護。

(2)10107工作面原有支護

10107工作面膠帶順槽斷面為矩形,掘進斷面14.4 m2,寬4800mm,高3000mm,頂板采用螺紋鋼錨桿+中空注漿錨索+鋼絞線錨索+鋼筋網+鋼筋梯子梁聯合支護;左幫采用螺紋鋼錨桿+菱形金屬網+鋼筋梯子梁聯合支護;右幫支護采用螺紋鋼錨桿+中空注漿錨索+菱形金屬網+鋼筋梯子梁聯合支護。

10107軌道順槽斷面為矩形,掘進斷面14.4m2,寬4000mm,高3600mm,頂板采用螺紋鋼錨桿+中空注漿錨索+鋼絞線錨索+鋼筋網+鋼筋梯子梁聯合支護;左幫支護采用螺紋鋼錨桿+中空注漿錨索+菱形金屬網+鋼筋梯子梁聯合支護;右幫支護采用螺紋鋼錨桿+菱形金屬網+鋼筋梯子梁聯合支護。

①10107軌道順槽補強支護

A.頂板采用鋼絞線錨索進行補強支護

錨索采用φ21.8mm×8200mm的19股鋼絞線,在距離兩幫500mm處分別支護,每排2根,排距2000mm,在原支護錨索間隔處補打,垂直頂板布置。

B.兩幫采用中空注漿錨桿+超前注漿進行補強支護

錨桿采用φ25mm×2400mm的中空注漿錨桿,在兩幫距頂板1000mm處以水平向上偏移15°的角度施工2根,在兩幫距離底板500mm處以水平向下偏移15°的角度施工2根,每排4根,排距2000mm,在原支護錨索間隔處補打;工作面煤壁幫采用φ21.8mm×8200mm的19股鋼絞線在中部支護,每排1根,排距2000mm。

C.底板采用中空注漿錨桿+螺紋鋼錨桿+超前注漿進行補強支護

在底板距兩幫300mm處分別以垂直方向向兩側偏移15°的角度施工φ25mm×2400mm的中空注漿錨桿,每排2根排距2000mm。

在底板距兩幫300mm處分別以垂直方向向兩側偏移15°的角度施工φ22mm×2400mm的螺紋鋼錨桿(與注漿錨桿錯開布置),每排2根,排距1000mm。

②10107膠帶順槽補強支護

A.頂板采用鋼絞線錨索進行補強支護

錨索采用φ21.8mm×8200mm的19股鋼絞線,施工在巷道中部,排距2000mm,在原支護錨索間隔處補打,垂直頂板布置。

B.煤柱側巷幫采用中空注漿錨桿+超前注漿進行補強支護

錨桿采用φ25mm×2400mm的中空注漿錨桿,在巷幫距頂板1000mm處以水平向上偏移15°的角度施工1根,在巷幫距離底板500mm處以水平向下偏移15°的角度施工1根,每排2根,排距2000mm,在原支護錨索間隔處補打。

C.煤壁側巷幫采用中空注漿錨桿+超前注漿進行補強支護

錨桿采用φ25mm×2400mm的中空注漿錨桿,在巷幫距頂板500mm處以水平向上偏移15°的角度施工1根,在巷幫距離頂板1000mm處以水平向下偏移15°的角度施工1根,每排2根,排距1000mm,在原支護錨桿間隔處補打。工作面煤壁幫采用φ21.8mm×8200mm的19股鋼絞線在中部支護,每排1根,排距2000mm。

D.底板采用中空注漿錨桿+螺紋鋼錨桿+超前注漿進行補強支護

在底板距煤柱側巷幫300mm處以垂直方向向煤柱側偏移15°的角度施工φ25mm×2400mm的中空注漿錨桿,每排1根,排距2000mm;

在底板距煤柱側巷幫300mm處以垂直方向向煤柱側偏移15°的角度施工φ22mm×2400mm的螺紋鋼錨桿(與注漿錨桿錯開布置),每排1根,排距1000mm。

③10107回采動壓顯現狀況

10107工作面自2021年7月份開始回采,工作面推進至180m時,因與9107工作面采用上下聯合小煤柱開采,且又為孤島工作面,兩順槽超前支護50m范圍內出現巷幫片幫嚴重、頂板破碎、底板底鼓等現象,頂底板平均移近量達2065mm,兩幫平均移近量達2611mm。

3.10107工作面水力壓裂工藝及壓裂后礦壓情況

(1)水力壓裂工藝

10107工作面針對9#煤層遺留煤柱上覆K2灰巖進行水力預裂,作業順序為鉆孔→窺視→封孔→壓裂,通過觀測分組的方式確定了致裂孔間距為10m時最佳,具體布孔位置如下:

10107兩順槽水力壓裂鉆孔布置A孔、B孔與C孔,其中膠帶順槽布置A孔與B孔,軌道順槽布置A孔與C孔。

鉆孔參數分別為:

①壓裂鉆孔A,鉆孔長度19m,傾角51°;

②壓裂鉆孔B,鉆孔長度16m,傾角74°;

③壓裂鉆孔C,鉆孔長度14.5m,傾角74°。

(2)壓裂后10107工作面礦壓情況

為了確定10107工作面壓力顯現情況,在10107工作面順槽50m范圍內頂板、底板以及兩幫布置了測點,用來監測在工作面推進過程中,10107順槽頂底板以及兩幫移近量,具體監測的變形量如圖2所示。

圖1 水力切頂后頂底板兩幫移近量變化曲線

綜合以上10107工作面水壓致裂前后數值結果的分析,相比于水壓致裂前,水壓致裂后,頂底板平均移近量約1698mm,兩幫平均移近量達2137mm。經對比,水壓致裂前雖取得一定的效果,但未有效解決10107工作面巷道圍巖變形的問題。

4.爆破切頂工藝及爆破后礦壓顯現情況

(1)爆破切頂工藝

爆破切頂卸壓從9#煤層9107工作面兩順槽進行,共分為兩部分。

第一部分目的為切斷工作面后方弧形三角板結構,削弱側向堅硬頂板及本工作面后方堅硬頂板對回采巷道超前段的影響程度,為深淺孔結合切頂,深淺孔排距為1m,深淺孔切頂目標層分別為K3灰巖和K2灰巖,此部分鉆孔稱為深淺孔;深孔24m,淺孔11m,切頂角度初步確定為:α=60°,β=90°。

第二部分目的為使本工作面周期來壓步距有所減小、來壓強度有所降低,主動控制工作面后方的垮落情況,從而降低其對超前階段的影響程度,切頂目標層為K3灰巖,每10m一組孔,每組三個孔。此部分鉆孔稱為組合孔;1#鉆孔深度應為20m,2#鉆孔深度應為23m,3#鉆孔深度應為26m,保證切頂目標層距離切眼頂板18m;切頂角度初步確定為:1#鉆孔α=67°,β=90°;2#鉆孔α=55°,β=90°;3#鉆孔α=45°,β=90°。

9107工作面爆破均采用80mm直徑聚能管作為載體,每排并排裝入2支炸藥,孔內分為裝藥段和封孔段;裝藥段采用聚能管裝藥,炸藥連續間隔安裝;封孔段采用注漿封孔;孔內并聯、孔間串聯連接;炸藥引爆采用“礦用電雷管+礦用導爆索”引爆,導爆索沿聚能管布置,布置在聚能管內,在聚能管最下部采用兩發雷管引爆,一起爆破的炮眼雷管段別相同。

深淺孔中,淺孔裝藥9kg,封孔5m;深孔裝藥24kg,封孔8m。

組合孔中,1#鉆孔裝藥21kg,封孔7m;2#鉆孔裝藥24kg,封孔8m;3#鉆孔裝藥27kg,封孔9m。

9107工作面爆破切頂工藝流程如下:

爆破鉆孔施工工藝流程:施工頂板鉆孔→清孔(洗孔)。

爆破工藝流程:檢查孔口附近瓦斯→炸藥裝入聚能管中→雷管裝入聚能管中并連接好→聚能管相互連接→聚能管送入炮孔→注漿封孔→相鄰炮孔連線→母線連接→檢查孔口附近瓦斯→起爆→檢查孔口附近瓦斯→清理現場→進入下一循環。

(2)爆破后礦壓顯現情況

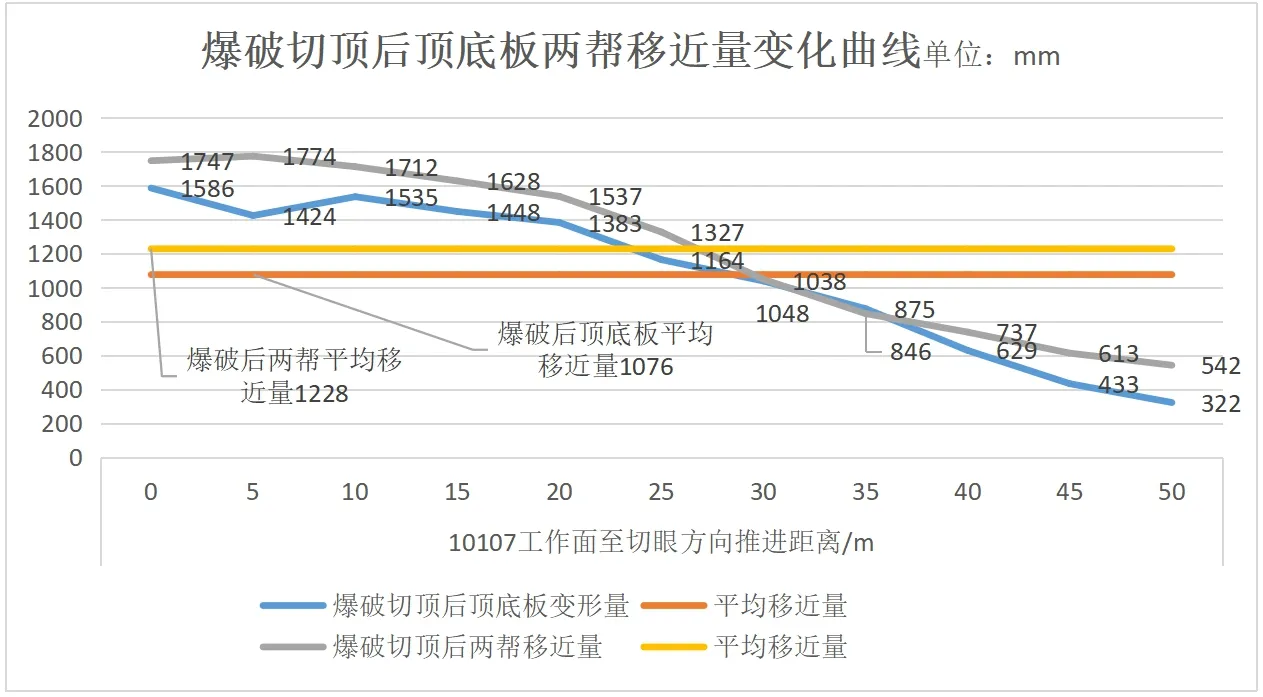

為了確定10107工作面壓力顯現情況,在10107工作面順槽50m范圍內頂板、底板以及兩幫布置了測點,用來監測在工作面推進過程中,10107順槽頂底板以及兩幫移近量,具體監測的變形量如圖3所示。

圖3 爆破切頂后頂底板兩幫移近量變化曲線

綜合以上10107工作面爆破切頂前后數值結果的分析,相比于爆破切頂前,爆破切頂后,頂底板平均移近量約1076mm,兩幫平均移近量達1228mm。較頂未實施爆破前,頂底板及兩幫變形量明顯減小。

5.結論建議

華苑煤業10107工作面為小煤柱上下聯合開采工作面,結合現場情況及已采取的水壓致裂及爆破切頂等措施,通過理論分析、礦壓監測數據及現場實測等研究,主要結論如下:

(1)小煤柱沿空掘巷巷道礦壓顯現明顯,產生大變形,在掘進期間需嚴把掘進巷道支護質量關。

(2)通過9107工作面實施爆破切頂工藝,切斷上覆厚硬灰巖應力傳遞,削弱其對工作面覆巖“拖拽”作用、煤柱集中應力以及工作面端部后方弧形三角板影響。緩解了10107工作面兩順槽巷道變形情況,確保工作面頂板安全。

(3)在10107工作面采用錨固注漿措施,可改善破碎圍巖的強度和力學狀態,提高碎脹巖體的承載能力和抗變形能力。

(4)10107工作面爆破切頂工藝較短孔水力壓裂工藝,效果明顯。