未焊透缺陷尺寸對X80管道彎曲承載力的影響

*魏巍 朱立 李乃賢 賈彬

(1.成都市特種設備檢驗檢測研究院 四川 610036 2.西南科技大學土木工程與建筑學院 四川 621010)

我國已在西氣東輸、中緬線等大規模應用了大口徑、高鋼級的X80管道[1]。早期X80管道采用人工焊接,在管道環焊縫中不可避免的會產生未焊透缺陷[2],未焊透缺陷的存在會導致管道存在巨大的安全隱患[3],未焊透缺陷的形狀十分復雜且不具備規律性,容易導致管道安全事故的發生[4];據統計,國內外多起管道安全事故都是由于管道環焊縫失效引起的[5]。管道一般處于拉、壓、彎、剪和扭及其復合受力狀態,其中主要承受彎矩的控制;故管道一般承受內壓和彎矩組合荷載的作用。國內外已有不少學者對管道在內壓與彎矩作用下受力響應進行了分析[6-10],但仍需進一步對環焊縫缺陷尺寸進行定量分析。

本文通過數值模擬方法,開展了未焊透缺陷在內壓與彎矩作用下的失效分析,得到了環焊縫缺陷尺寸對管道極限承載力的影響規律,可為今后環焊縫失效研究提供參考。

1.有限元模型

(1)物理模型及網格劃分。本文研究的管材為X80管線鋼,采用文獻[11]中的X80管線鋼本構模型和力學參數。環焊縫為等強匹配。模型不考慮焊縫余高以及其他焊接缺陷的影響,未焊透缺陷設置為等深的矩形形狀,缺陷示意如圖1所示。

圖1 缺陷示意圖

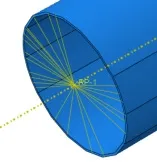

采用C3D8R實體單元,網格單元大小為50mm,缺陷附近的網格進行了加密,加密網格長度為1mm,如圖2所示。管道直徑D為1219mm,壁厚t為18.4mm,長度為10000mm。未焊透缺陷寬度B為10mm;深度H分別為壁厚t的20%、40%、60%(H=20% t、40% t、60% t);環向長度L分別為25mm、50mm、75mm;共計9種不同的工況。未焊透缺陷位于管道受拉側。

圖2 環焊縫管道網格劃分圖

(2)荷載與邊界條件。本文研究未焊透缺陷X80管道在工作內壓和彎矩組合載荷共同作用下的失效行為,其受力簡圖如圖3所示。首先施加內壓12MPa,然后在管道端部通過轉角位移(弧度制)施加彎矩,直到缺陷處失效。在管道端部施加兩個參考點,將參考點與管道端部的自由點進行耦合,如圖4所示。將彎矩荷載施加在參考點上從而把彎矩傳導給管道,約束了管道豎直方向的位移。采用靜力學進行計算,直接迭代進行求解。

圖3 管道受力示意圖

圖4 耦合自由度

(3)失效準則。本文采用Mises屈服準則來判斷管道缺陷處的失效,X80管線鋼的名義屈服強度為638MPa。

2.計算結果及分析

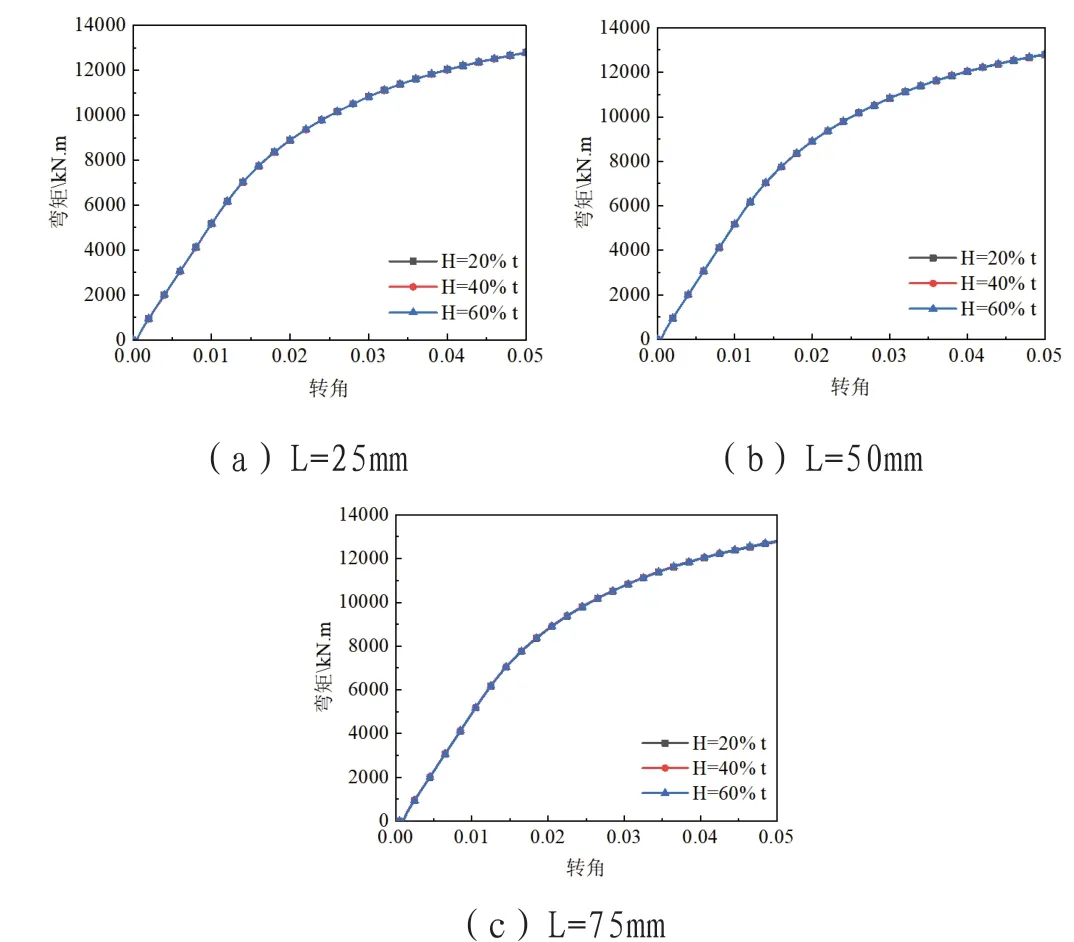

未焊透缺陷所在截面彎矩隨轉角的變化,如圖5所示。所有曲線呈現相同的變化規律,因為未焊透缺陷所造成的截面面積減小程度,對管道的抗彎剛度影響不大。加載初期,彎矩隨轉角位移的增加而線性增加;隨著加載的進行,彎矩增加的幅度逐步減小。

圖5 彎矩隨轉角變化曲線

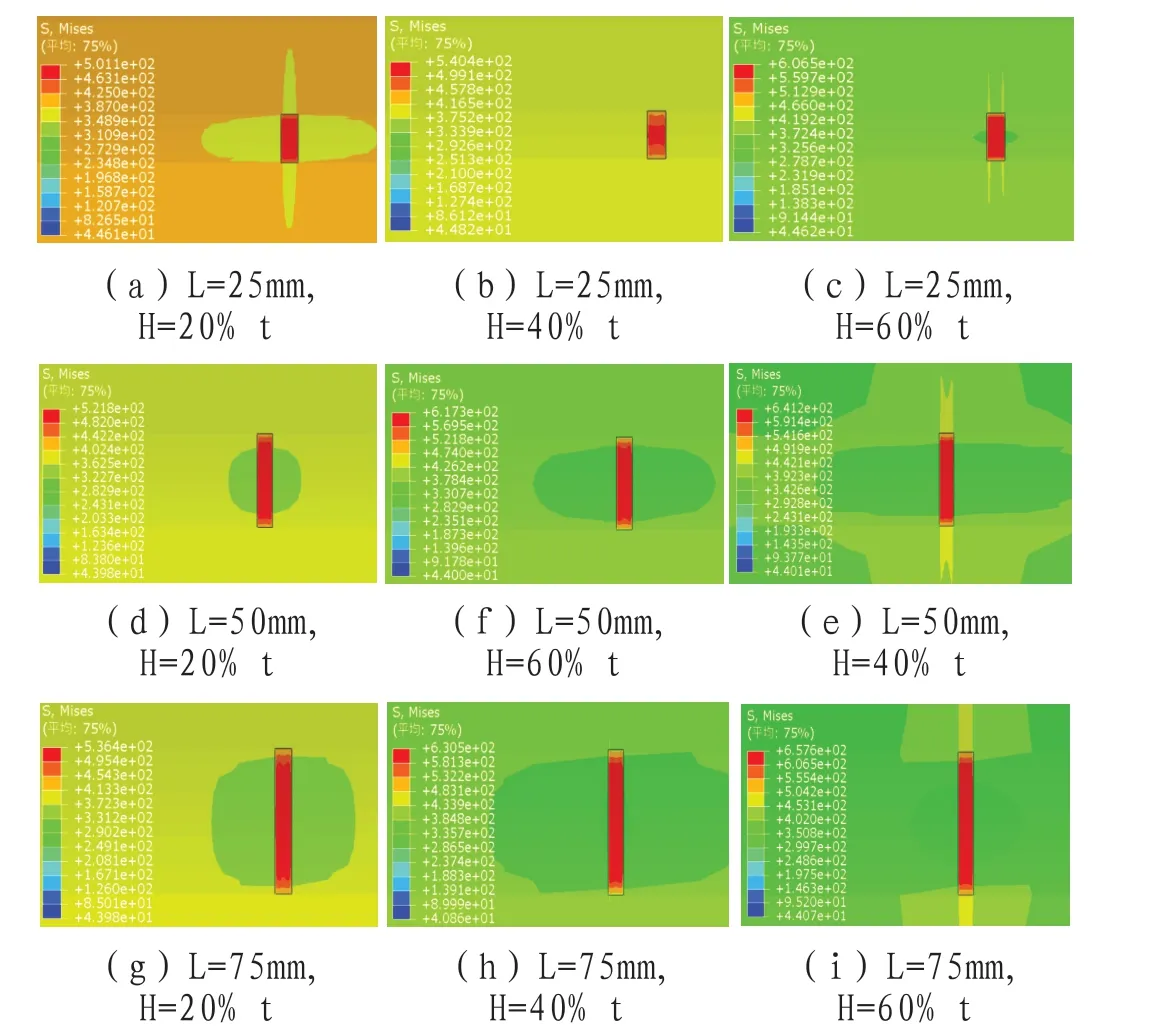

同一轉角位移(0.015弧度),缺陷附近Von Mises應力分布,如圖6所示。由圖6可知,所有工況下缺陷處都產生了明顯的應力集中現象。在缺陷長度L相同時,缺陷處Mises應力隨著缺陷深度H的增加而增加;同樣的,缺陷深度H相同時,缺陷處Mises應力隨著缺陷長度L的增加而增加;與缺陷長度比較,缺陷深度對Mises應力集中的現象影響更加明顯。

圖6 缺陷附近Von Mises應力分布

缺陷處Mises應力隨彎矩的變化曲線,如圖7所示,以管道缺陷處的Mises應力達到638MPa作為管道失效的評判標準加載初期,由于內壓的影響,缺陷處Mises應力隨著彎矩的增加有一定程度的減小;之后缺陷處Mises應力隨著彎矩的增加而增加;當缺陷處Mises應力超過屈服強度進入強化階段后,缺陷處Mises應力隨著彎矩的增加幅度有所減小。

圖7 缺陷處Mises應力隨彎矩變化曲線

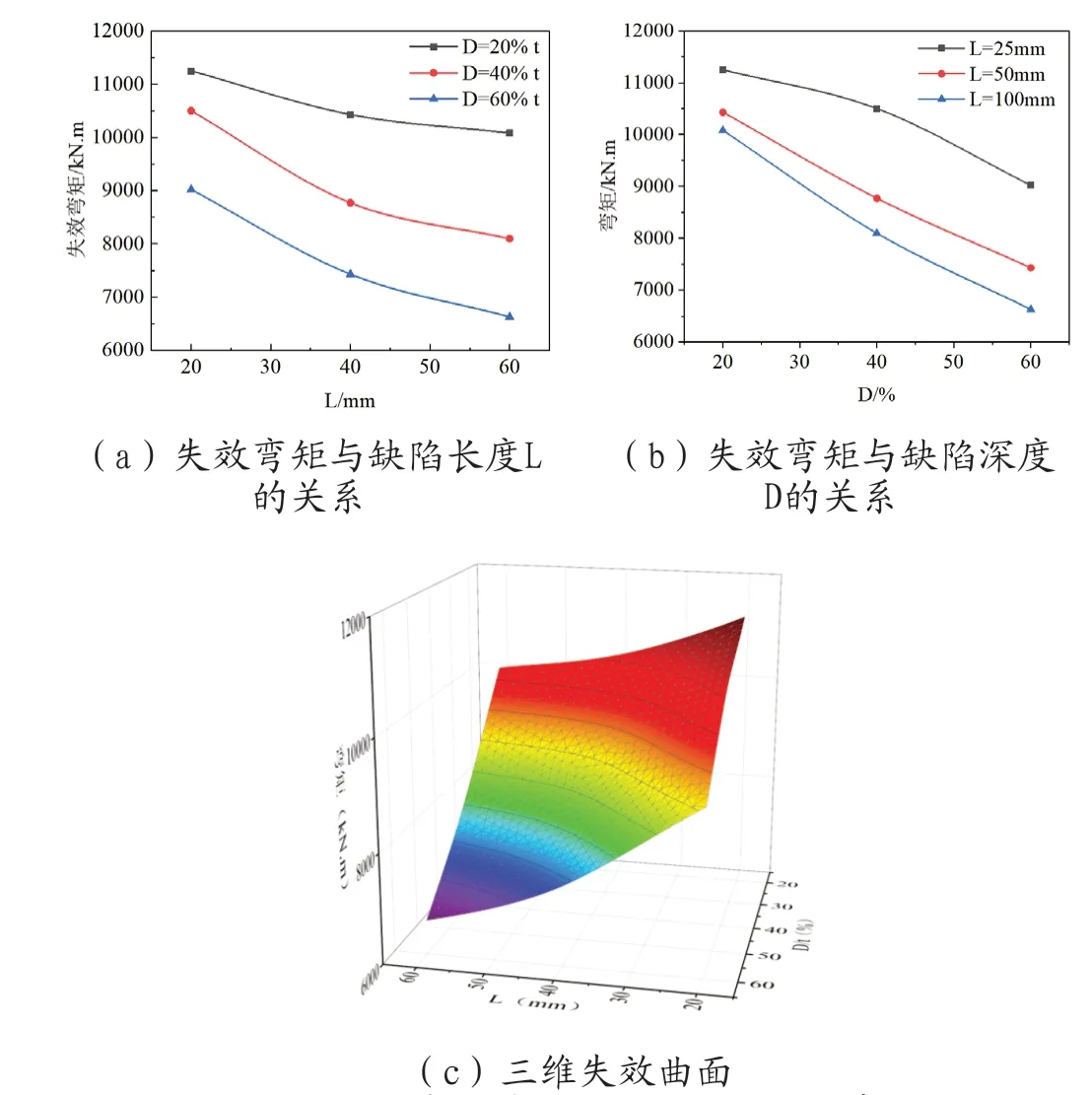

失效彎矩與缺陷尺寸的關系如圖8所示。由圖8(a)可知,在缺陷深度H相同的情況下,失效彎矩隨著缺陷長度L的增加而降低;由圖8(b)可知,在缺陷長度L相同的情況下,失效彎矩隨著缺陷深度H的增加而降低。由圖8(a)和圖8(b)對比可以看出,失效彎矩隨著缺陷長度L的增加而下降的幅度不大,而隨著缺陷深度H的增加而下降的幅度明顯高于缺陷長度L的影響。并且(a)圖兩線之間的差距遠遠大于(b)圖兩線之間的差距,說明失效彎矩受缺陷深度H的影響遠遠大于缺陷長度L的影響。在圖8(c)的三維失效圖中,失效面呈現出類似于“平行四邊形”形態,整體下降趨勢基本一致。

圖8 失效彎矩隨缺陷尺寸的變化規律

3.結論

本文通過數值模擬方法,研究了未焊透缺陷尺寸對X80管道彎曲承載力的影響規律,主要結論如下:

(1)加載初期,彎矩隨轉角位移的增加而線性增加;之后彎矩隨轉角位移增加的幅度逐步減小。

(2)缺陷處產生明顯的應力集中現象,缺陷處Mises應力隨著缺陷深度和長度的增加而分別增加;與缺陷長度相比,缺陷深度對Mises應力集中現象的影響更加明顯。

(3)加載初期,缺陷處Mises應力隨著彎矩的增加有一定程度的減小;之后缺陷處Mises應力隨著彎矩的增加而增加;當缺陷處Mises應力超過屈服強度進入強化階段后,缺陷處Mises應力隨著彎矩的增加而增加的幅度有所減小。

(4)失效彎矩受缺陷深度的影響遠遠大于缺陷長度的影響。三維失效圖中,失效面出現類似于“平行四邊形”形態,整體下降趨勢基本一致。