萬噸米級塔式起重機附墻預埋件方案比選及工藝研究*

付 甦,鄧松濤,徐安祺,黃鳳達,王文龍

(1.中交第二航務工程局有限公司,湖北 武漢 430040;2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430040;3.交通運輸行業交通基礎設施智能制造技術研發中心,湖北 武漢 430040)

0 引言

塔式起重機作為最常見的施工設備,通過附著桿及預埋件與混凝土結構協同工作[1]。隨著我國工程建設能力的提升,橋梁建設中的新結構、新工藝不斷涌現,對塔式起重機的起重能力有了更高要求[2],世界首座萬噸米級的塔式起重機應運而生。隨著起吊能力的提升,塔式起重機附墻預埋件的荷載也是呈幾何倍數增長,傳統的預埋件形式已不能很好地適應塔式起重機的工作要求。由此,對萬噸米級的塔式起重機附墻預埋件設計展開了方案比選及其工藝研究。

1 工程概況及難點

新建巢湖—馬鞍山高速鐵路全線位于安徽省境內,馬鞍山公鐵兩用長江大橋作為過江通道,是其控制性工程。主橋為巢馬鐵路、預留鐵路及城市快速路多通道結合的(112+392+2×1 120+392+112)m三塔鋼桁梁公鐵兩用斜拉橋,跨江段總長9.799km,是世界最大跨度三塔斜拉橋。

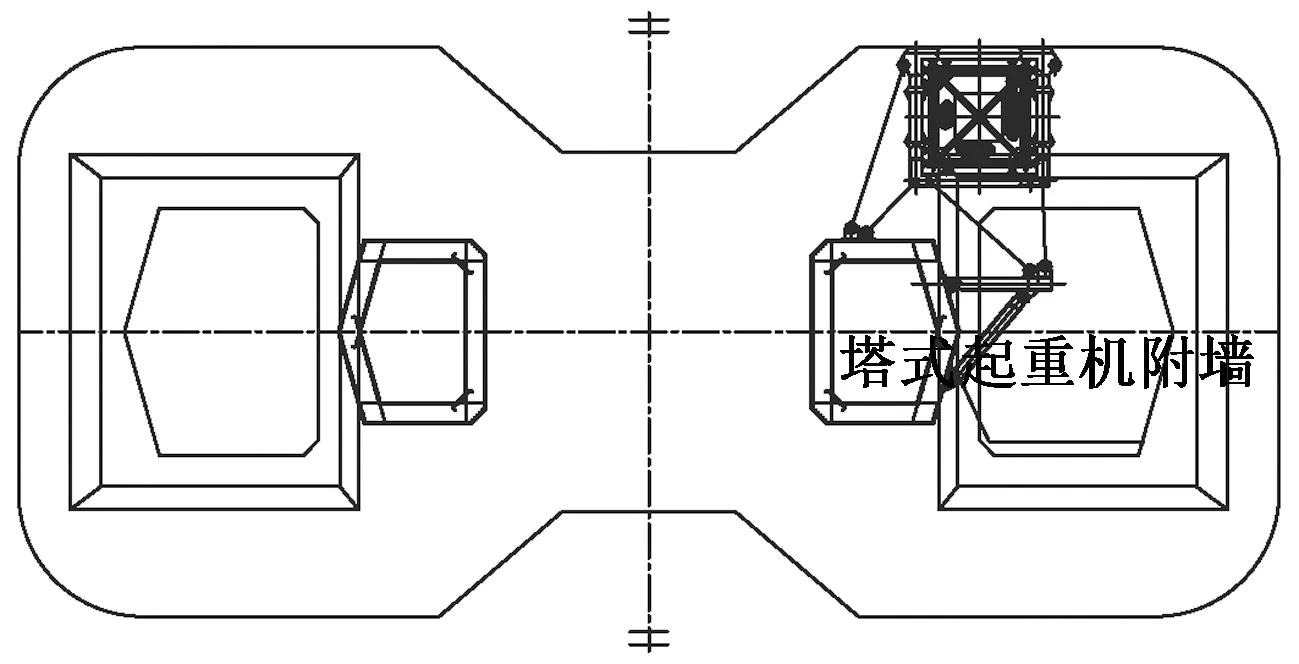

Z5號塔為三塔斜拉橋的邊主塔,高306m,橫橋向為A形,縱橋向為I形,中下塔柱為混凝土塔,上塔柱為鋼塔。鋼塔柱采取分節起吊,針對鋼塔起吊設計了世界首座萬噸米級塔式起重機,其平面布置如圖1 所示。

圖1 塔式起重機附墻平面布置

塔式起重機附墻預埋件設計難點為:①荷載大 鋼塔單節吊重最大達400t,導致預埋件的荷載也是普通塔式起重機預埋件的數倍;②安裝角度受限 由于塔式起重機與塔柱的相對角度較小,導致部分預埋件剪力過大;③附著空間有限 塔肢尺寸小,不可通過明顯增大預埋件尺寸來提高預埋件的承載力。

2 預埋件比選設計

該塔式起重機共設置4道附墻,選取1個具有代表性的預埋件進行比選設計,該預埋件的反力設計值分別為:V=5 107kN,N=4 726kN,M=2 656kN·m。

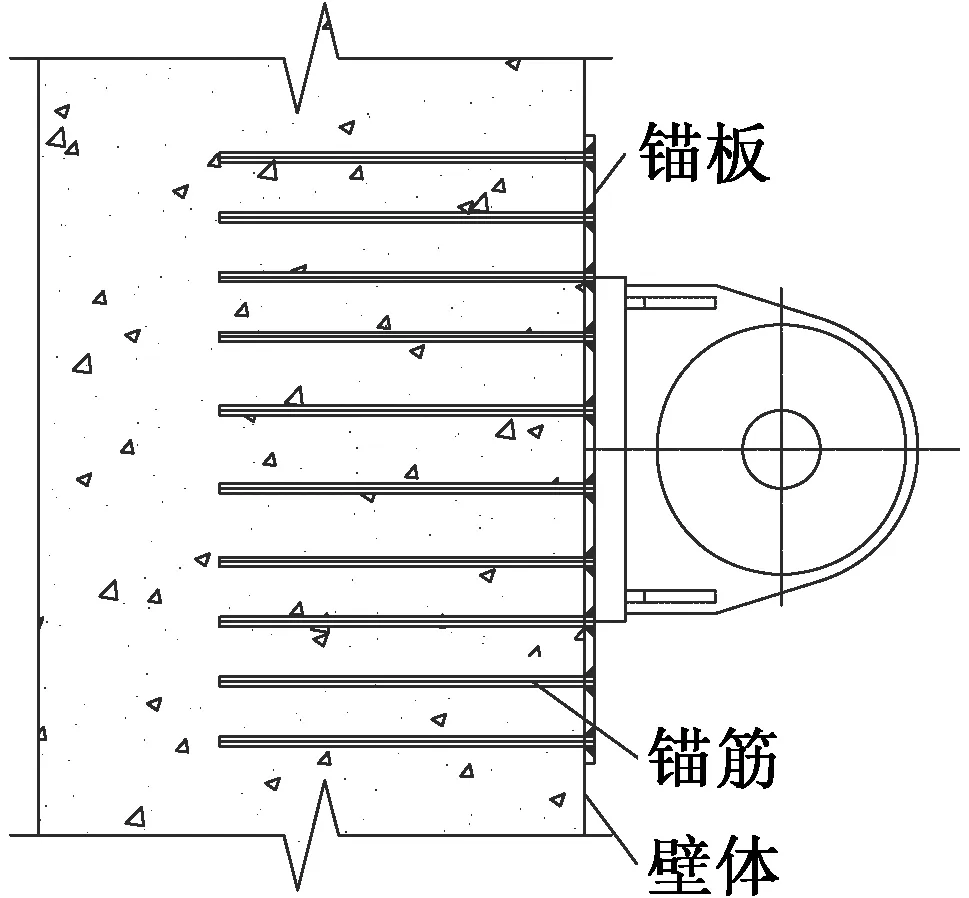

2.1 錨筋式預埋件

在傳統工程建設中[3-4],預埋件多采用錨板與錨筋焊接組成,整體埋入主體結構,如圖2所示。按錨筋式預埋件進行設計,取直徑d=36mm的HRB400鋼筋進行埋設,錨板采用30mm厚鋼板,暫取沿剪力作用方向最外層錨筋中心線間的間距為 2 000mm, 按GB 50010—2010《混凝土結構設計規范》(2015年版)中第9.7.2節對預埋件進行計算。

圖2 錨筋式預埋件

(1)

As≥87 979mm2,A′s≥35 290mm2

根據計算結果,至少需87根錨筋。故選用90根錨筋,按受剪方向布設10根錨筋,每根錨筋間距≥6d(d為錨筋直徑),共設置9層錨筋,每層間距≥3d。 故錨板尺寸至少為2 200mm×1 100mm,尺寸過大存在安裝困難問題。

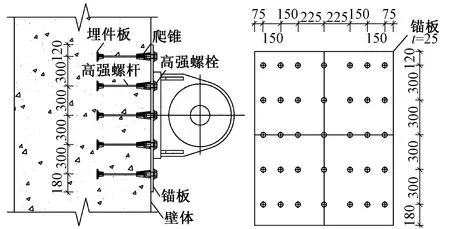

2.2 爬錐式預埋件

爬錐式預埋件由錨板、爬錐、高強螺栓、高強螺桿、錨件板等構件組成[5-7]。相較于錨筋式預埋件,其受力由爬錐式預埋件系統綜合承受,由爬錐將剪力傳遞至混凝土結構,高強螺桿受拉、受剪的同時將拉力傳遞至錨件板,使預埋件形成有效的機械連接。該形式預埋件具有可拆裝、可重復使用、施工質量高等特點。

圖3 爬錐式預埋件

每個螺栓所承受的剪力為:

Nv=V/n=146kN

高強螺栓實際受力工況驗算根據《鋼結構設計手冊》驗算:

以混凝土破壞為標準驗算單個錨件板的抗拔力F是否滿足要求,根據《建筑施工計算手冊》,混凝土按椎體破壞計算預埋件的錨固強度。破壞椎體母線與水平面夾角一般按45°計算,錨固深度h為400mm,錨件板邊長為100mm,F按下式進行計算:

506kN>304kN

同樣,通過驗算爬錐周圍的混凝土局部承壓來確保剪力能有效傳遞給混凝土結構,根據《混凝土結構設計規范》計算局部受壓承載力如下式:

135βcβlfcAln=570kN>146kN

2.3 盒子式預埋件

盒子式預埋件常用于牛腿與主體結構的連接[8],但常規盒子式預埋件僅能承受豎向剪力,且承載力有限,因此對盒子式預埋件進行了改良設計。由3塊水平向的鋼板承受剪力,由精軋螺紋鋼筋承受拉力,通過板材焊接組成鋼箱承受彎矩,受力更為明確,承載力也有了明顯提高,如圖4所示。

圖4 盒子式預埋件

單根精軋螺紋鋼筋的極限抗拉承載力設計值為:

N1=619kN

埋件采用16根φ32精軋螺紋鋼筋對拉,承載力設計值為16N1=9 904kN>4 726kN。

盒子抗剪強度為:

盒子抗彎強度為:

腹板邊緣的折算應力為:

可看出,盒子式預埋件承載力具有較大富余量,能很好地適應大荷載的設計要求。但是,該類埋件需預先將鋼盒埋入設計位置,同時為精軋螺紋鋼筋預留張拉孔道。在預埋鋼盒時,存在與橋塔主筋沖突的情況,需打斷鋼筋,再對打斷處做補強處理,保證橋塔結構不被削弱。待橋塔澆筑完成后,將側板與水平板裝配就位,通過焊接形成完整鋼箱,隨后張拉精軋螺紋鋼筋。該預埋件工藝較復雜,且需進行高空焊接,有一定操作難度。

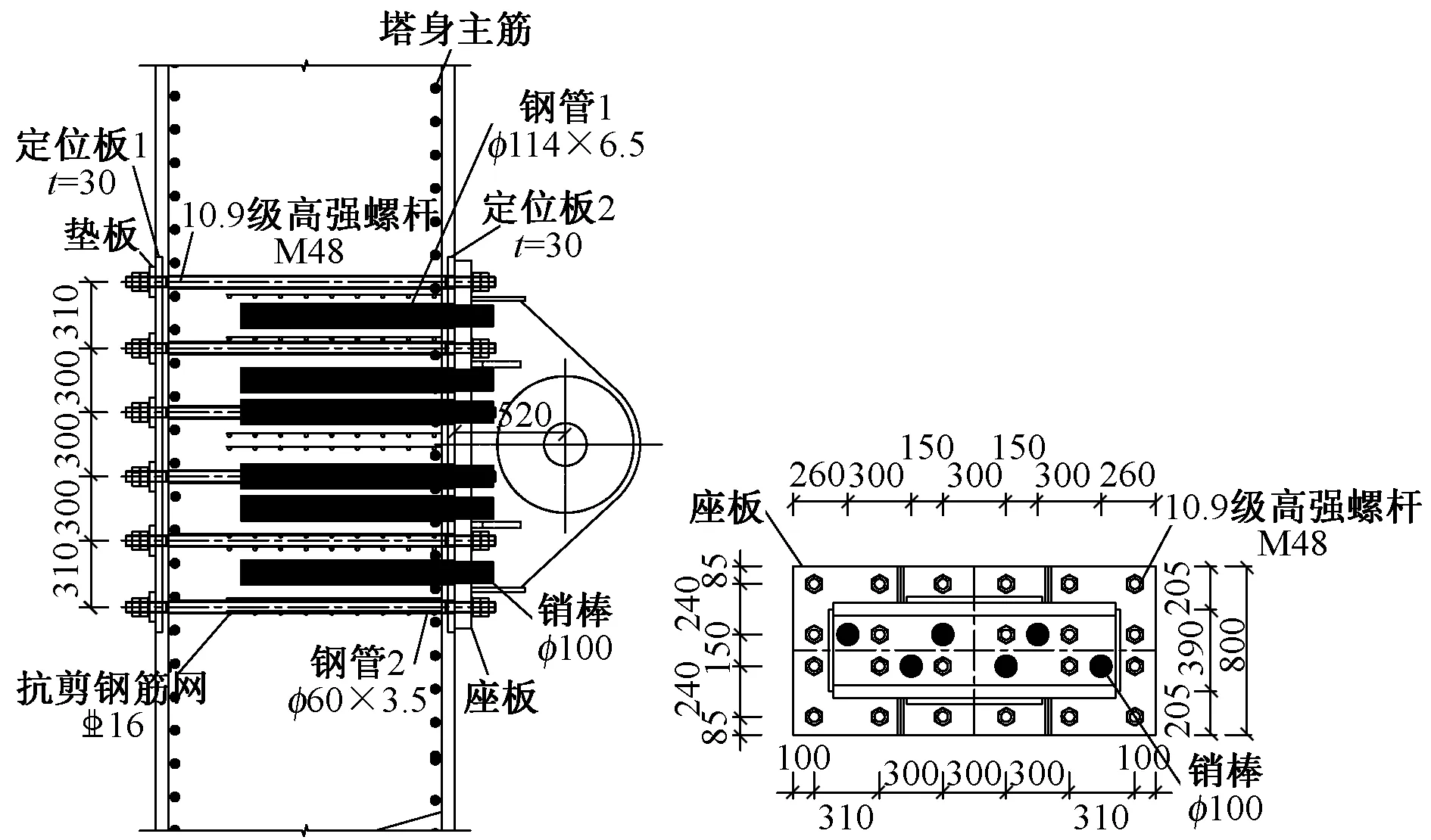

2.4 銷棒式預埋件

結合爬錐式預埋件高強螺栓受拉及盒子式預埋件受力分離的思路,創新性地設計了銷棒式預埋件[9-10]。該預埋件以鋼銷棒承受剪力,由高強螺栓承受拉力與彎矩,受力機理明確,且有效避免了對橋塔鋼筋的干擾。

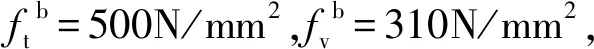

如圖5所示,10.9級高強螺桿的抗拉強度設計值為500MPa,M48高強螺桿有效直徑按43.31mm考慮,單根最大拉力設計值為:

圖5 銷棒式預埋件

N=736kN

選用材料為40Cr、直徑為100mm的鋼棒作為抗剪結構,鋼銷棒抗剪強度設計值為245MPa,單根鋼銷棒設計值為:

V=1 443kN

高強螺栓的承載力計算如下式:

按GB 50017—2017《鋼結構設計標準》中第11.4.5節,鋼銷棒的剪力設計值需乘以不均勻系數1.43,最大剪力為5 107×1.43=7 303kN,預埋件剪力設計值:7 303<6V=8 658kN。該預埋件承載力符合設計要求,且該預埋件方便施工,后期易拆除,很好地滿足了大荷載預埋件的設計要求。

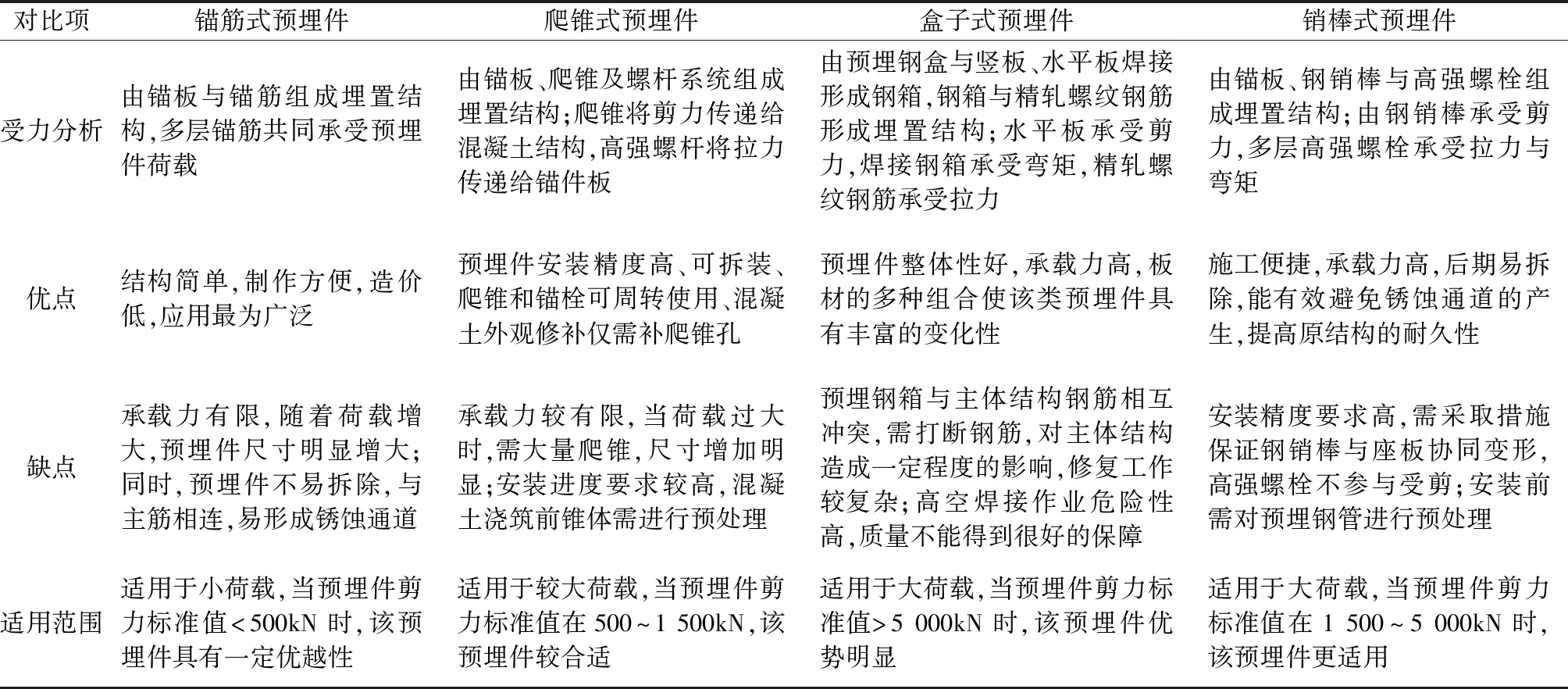

3 預埋件方案比選

通過對比設計了4種結構形式的附墻預埋件,可看出,就同一荷載情況下不同類型預埋件的特點。為了更加直觀系統地分析4種預埋件,將其進行了對比分析,如表1所示。

表1 預埋件結構形式對比

通過綜合對比,4類附墻預埋件的受力特點、優劣及適用范圍都有了一個清晰的界定。結合萬噸米級塔式起重機附墻埋件的設計要求,銷棒式預埋件設計更合理。

4 預埋件施工工藝

銷棒式預埋件是為滿足萬噸米級塔式起重機附墻預埋件以抗剪為主的設計要求,基于抗剪、抗拉彎分離的設計思路,創新性地設計的預埋件結構。為保證預埋件施工階段達到設計要求,對其施工工藝進行了相關要求。

4.1 施工流程

在橋塔施工時,預埋φ60×3.5,φ114×6.5無縫鋼管作為塔端預埋件鋼銷棒及高強螺桿的預留孔(保持水平)。預埋件設置定位板定位,定位板開孔穿鋼管,為嚴格控制鋼管的安裝精度,鋼管靠近內腔側,現場需設置角鋼將定位板與鋼管連接起來,定位板與橋塔鋼筋焊接牢固便可精準定位鋼管。塔柱混凝土澆筑前預埋鋼管用透明膠帶封堵,防止水泥漿堵塞管口。

混凝土澆筑時,需特別注意預留孔四周和孔口混凝土的振搗質量。為保證局部混凝土的抗壓強度,布設鋼筋網片進行補強。待澆筑完成后,對預留孔進行測量,將實際測量結果用于預埋件座板開孔,確保預埋件與預留孔匹配。

安裝預埋件結構時,將鋼銷棒穿過座板后穿入預留孔,高強螺桿穿過預留孔在塔壁內側固定。高強螺桿需進行預拉,預拉力需大于單根螺桿承受的最大拉力設計值,保證預埋件不會在受載后松動。為防止螺栓處局部應力過大,加設墊板將力擴散。

預埋件安裝完成后,需采用灌漿料對鋼銷棒預留孔間隙進行壓漿處理,灌漿料強度等級為M50。在灌漿料強度未達到設計要求時,為保證預埋件底部漿體處于不受力狀態,附著桿暫時不與耳板連接。

4.2 塔式起重機防風措施

為保證預埋件在出現罕見大風工況下的結構安全,需采取以下措施:①當出現10級大風時,需加設附著裝置或加設1組纜風繩;②當出現11級大風時,應最大限度降低塔式起重機高度,并保證塔式起重機前后臂自由轉動,加設附著裝置或加設2組纜風繩;③當出現12級以上大風時,為減小塔式起重機懸臂段風荷載力臂,需將塔式起重機的外套架降至最上面一道附著裝置以上,并采取增設附著或纜風繩措施。

5 結語

1)錨筋式預埋件結構簡單,造價低廉,適用于小荷載預埋件,當剪力<500kN時優選;爬錐式預埋件安裝精度高,可拆卸,可周轉使用,適用于較大荷載預埋件,當剪力在500~1 500kN時優選;盒子式預埋件整體性好,結構具有多變性,適用于大荷載預埋件,當剪力在5 000kN以上時優選;銷棒式預埋件施工便捷,受力明確,適用于大荷載預埋件,當剪力在1 500~5 000kN時優選。

2)銷棒式預埋件的有效工作必須依托預埋件在每個工藝流程上的精準施工,預留孔與預埋件精準匹配是保證該設計可實施的基本要求,高強螺桿的預拉保證了預埋件的正常工作,鋼銷棒預留孔的壓漿處理保證了鋼銷棒有效傳遞剪力。

3)通過對萬噸米級塔式起重機的代表性預埋件進行設計,系統性地介紹了錨筋式、爬錐式、盒子式及銷棒式4種形式預埋件的設計計算方法,對其安全使用的條件進行了闡述,可為各類結構的預埋件設計提供參考。