硅固溶強化鐵素體基球墨鑄鐵性能研究進展

耿國鋒 未永斌

關鍵詞:黑色金屬及其合金;球墨鑄鐵;高硅球鐵;Si固溶強化;性能

中圖分類號:TG255 文獻標識碼:A DOI: 10.7535/hbgykj.2023yx01009

1 Si固溶強化鐵素體基球墨鑄鐵的發展歷程

球墨鑄鐵發展歷程中始終伴隨著對Si元素的重新認識。1949年MILLIS第一個球鐵專利中曾認為“Si含量大于2.5%(質量分數,下同)顯著降低韌性、拉伸強度和延展性”,這常常被總結為“Si使球鐵變脆”[1]。隨著后人對Si元素的深入研究,Si含量得以提高至4.3%,從而發展出了高硅球鐵。

傳統的球墨鑄鐵材料通常通過提高Mn,Cu,Sn等元素的含量從而提高珠光體的含量來提高強度[2]。其提高強度的方式為提高硬質相(珠光體、滲碳體)的含量,在該強化機理下,延伸率隨強度的提高而降低。因此,要想在傳統球墨鑄鐵力學性能基礎上同時提高強度和塑性,需要尋找新的強化機理下的新方法。區別于硬質相珠光體強化的傳統球墨鑄鐵,高硅球鐵的強化機理是通過提高硅含量實現Si固溶強化。Si原子半徑(117 pm)小于鐵原子半徑(124 pm),Si原子溶于鐵素體中形成置換固溶體,通過晶格畸變實現固溶強化效果。1980年,為了提高EN-GJS-500-7球鐵性能的均勻性及機械加工性能,Volvo公司開始了對高Si含量球鐵的研究[3]。研究發現,相較于傳統的第一代鐵素體-珠光體混合基體的球墨鑄鐵,提高球鐵中的Si含量不僅使球鐵具有更好的性能均勻性和加工性能,還具有更好的綜合力學性能,即在同等抗拉強度下可以有更好的斷后延伸率。2009年,RICHARD[1]提出Si固溶強化鐵素體基球墨鑄鐵(solution strengthenedferritic ductile iron, SSFDI)屬于“第2 代球墨鑄鐵”(第2代球墨鑄鐵還包括等溫淬火球墨鑄鐵,即ADI)。由于其Si含量可以達到4%以上(一般不超過5%),因此,也常常被簡稱為高硅球鐵(highsilicon iron,HSI)[4-5]。球墨鑄鐵材料本身具有價格便宜、鑄造性能好、機械加工性優良、比鋁合金更優秀的比強度和疲勞強度等優點[6],而以高硅球鐵為代表的第2代球墨鑄鐵的出現更強化了這些優勢。2011年歐洲標準BS EN 1563—2018《Founding—Spheroidal graphite cast irons》中增加了3個固溶強化鐵素體球鐵的牌號,力學性能指標分別為“450-18”“500-14”“600-10”。國際標準BS ISO 1083—2018《Spheroidal graphite cast irons—Classification》以及國標GB/T 1348—2019《球墨鑄鐵件》也分別于2018年和2019年增加了這3個Si固溶強化鐵素體基球鐵牌號。

據估算,約20%的含有珠光體組織的傳統球墨鑄鐵能夠被高硅球鐵取代[7]。風電領域的鑄件已經開始大量應用高硅球鐵。全球風電鑄件的市場容量預計為300萬t/a,10%的鑄件已經開始使用高硅球鐵生產,這一比例有可能增加到30%[7]。法國企業研發了高硅球鐵材質輸水管道[8]。在德國,高硅球鐵已經被應用在連鑄坯、軋輥和差速器殼等領域[9-11]。雖然高硅球鐵熔煉時要消耗更多的Si鐵,但有德國工廠的報道顯示高硅球鐵的實際材料成本降低了5%[9]。高硅球鐵的屈服強度比傳統球鐵提高了20%,這將有利于鑄件輕量化設計[9]。隨著Si含量的上升,球鐵的鑄造性能變化不明顯,因此原有的澆注工藝工裝有可能不需要改變[9]。

德國鑄造雜志Giesserei把第2代球墨鑄鐵稱為21世紀鑄造科技成果中最重要的一個[12],其重要性位列快速成型(鑄造3D打印)、數字模擬、無機黏結劑等熱門鑄造新技術之上。由中國機械工程學會鑄造分會編制的《鑄造行業“十四五”發展規劃》[13]中,鑄鐵行業排在第1位的“重點項目”是“高性能鑄鐵材料與工藝”,而排在該項目第1位的內容正是“高強度高塑性球墨鑄鐵材料研究”。然而與國外相比,目前中國企業在對高硅球鐵研究與應用的重視程度上還有差距[12]。前人雖然綜述了Si強化鐵素體球墨鑄鐵的進展[12],但其側重點在于對企業案例的介紹,沒有對重要力學性能的機理研究現狀進行分析及展望。本文主要對高硅球鐵的研究進展進行綜述,具體包括高硅球鐵的拉伸性能、沖擊性能、斷裂韌性、疲勞性能、導熱和熱膨脹性能、機械加工性能,期待能為高硅球鐵的研究和推廣應用提供有益的參考。

2 高硅球鐵的性能研究

2.1 拉伸性能

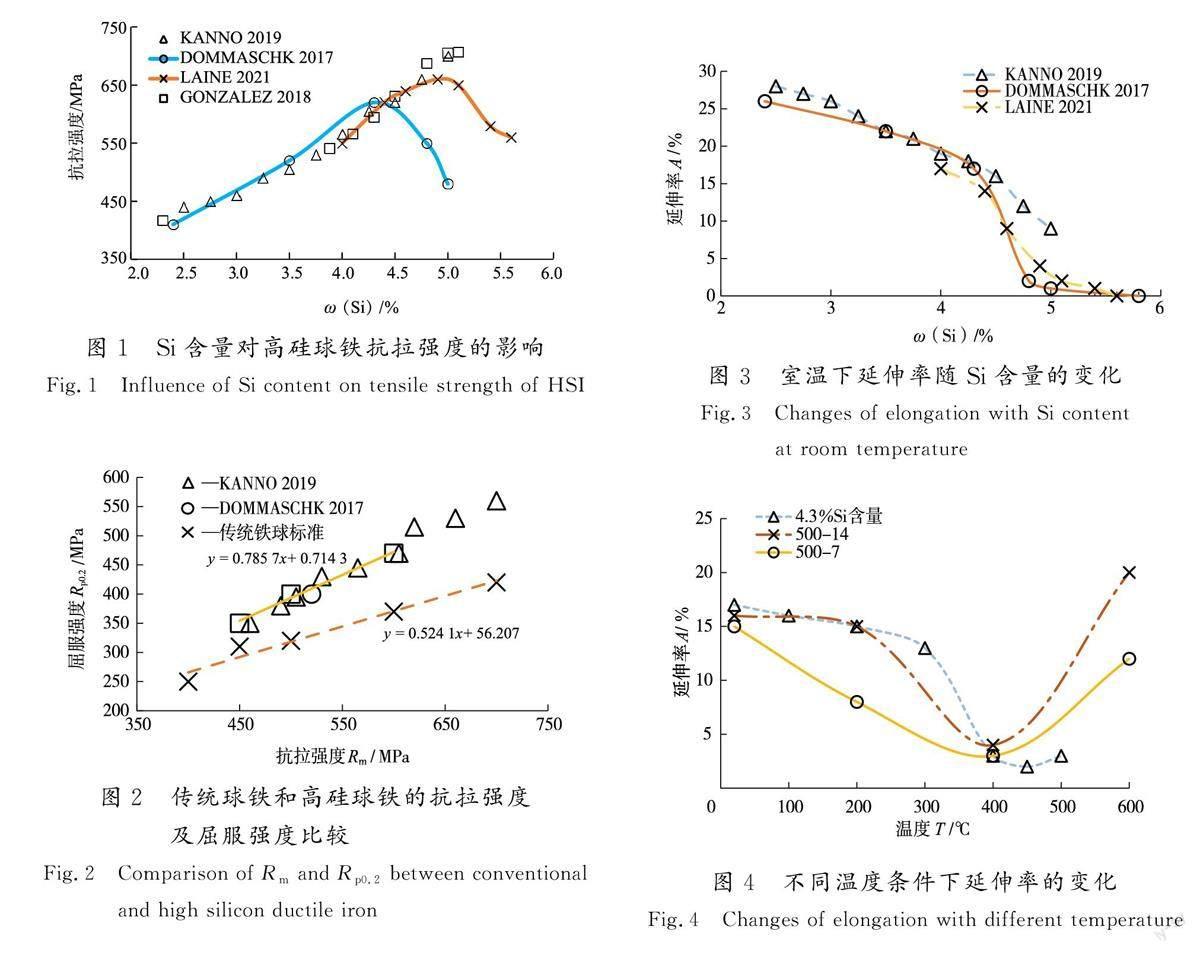

許多實驗已經證明了高硅球鐵的綜合拉伸性能比傳統球鐵更好。圖1所示為不同Si含量對高硅球鐵抗拉強度的影響。

目前高硅球鐵的力學性能實驗中,Si含量一般在2%~6%變化。由圖1可見,DOMMASCHK[2]和STETS等[9]的實驗結果顯示當Si含量為4.3%時,高硅球鐵的抗拉強度達到極值620 MPa,而后隨著Si含量上升而降低。筆者認為高硅球鐵的Si含量最高為4.3%,該Si含量也恰好滿足了600-10牌號的高硅球鐵的抗拉性能。LAINE等[14]的實驗結合模擬結果認為Si含量為4.9%時,對應的抗拉強度達到極大值,為660 MPa。GONZ?LEZMART?NEZ等[15]和KANNO[16]實驗中Si的最高加入量為5%,對應的抗拉強度高達700 MPa以上。

當Si含量為4.5%時,高硅球鐵的屈服強度達到極值550 MPa,而后隨著Si含量的繼續上升而降低[2]。也有研究結果顯示Si含量高至5%[16],高硅球鐵的屈服強度單調提高至560 MPa。如圖2所示,比較了傳統球鐵和高硅球鐵的抗拉強度和屈服強度,同等抗拉強度下高硅球鐵的屈服強度明顯高于傳統球鐵。圖2中實線和虛線分別為國內外標準中所示的高硅球鐵和傳統球鐵的強度數值擬合線,其斜率表示屈強比。傳統球鐵的屈強比為0.52,低于高硅球鐵的0.79,個別文獻中高硅球鐵的屈強比數值可達0.83。高硅球鐵擁有更高的屈強比,從而提高了該材料的強度利用率,也為輕量化設計創造了條件,但應當注意其安全系數相對更低了。

圖3所示為文獻中球鐵室溫延伸率隨Si含量的變化曲線[2,14,16]。由圖 3 可見,當Si含量約為4.3%時,高硅球鐵的延伸率下降速率均有不同程度的提高。這常被認為是高硅球鐵的常溫脆性[9,17]。圖4所示不同溫度條件下球鐵的延伸率[2,16]。其中4.3%的Si含量對應高硅球鐵600-10牌號,500-14為高硅球鐵牌號,500-7為傳統球鐵牌號。由圖4可見,當溫度在400~500 ℃時,高硅球鐵和傳統球鐵的延伸率都出現了5%以下的極小值。這常被稱為球鐵的400 ℃高溫脆性。

對于高硅球鐵脆性的原因尚沒有統一認識,脆性現象尚不能完全消除,已有的一些研究也只能在一定程度上緩解脆性問題。其中最主要的是Mg偏聚導致的高溫脆性以及高硅含量的脆性相導致的常溫脆性。

1)Mg的影響

Mg原子在1 000 ℃時開始從奧氏體中析出并在晶界聚集[18],這可能是導致400 ℃脆性的原因。當殘余Mg含量超過0.045%(質量分數,下同)就會產生顯著負面影響[19],有研究者建議Mg含量控制指標為ω(Mg)+4.5ω (S)<0.07%[20]。當Mg含量較高時,可以通過加入一定量的P來固定多余Mg形成Mg3P2[20],當Mg含量為0.045%,P的加入量滿足ω(Mg)/ω(P)<1.5時,400 ℃延伸率可達9%以上[16]。除了P以外,與其同主族的Sb也可以與Mg反應生成Mg3Sb2。Sb與Mg的結合力比P更強,有較低的濃度積[Mg][Sb],因此Sb含量和殘余量可以更小。小于0.1%的Sb能顯著提升高硅球鐵在450 ℃和550 ℃高溫環境下的斷后伸長量[18],但450 ℃時的斷后伸長量仍是極小值,并不能完全消除脆性。有研究顯示Ce能夠聯合La等元素共同與殘余Mg相互作用降低Mg對脆性的影響[18,21]。除了控制各相關元素含量之外,通過加快鑄件整體或局部的冷卻速度也可改善機械性能。高硅球鐵在金屬型中凝固過程較快,這使得其在400 ℃時的延伸率仍可達到10%以上[22]。快速冷卻一方面可以通過細晶強化改善機械性能,另一方面可以通過增加晶界面積以及抑制元素擴散來防止Mg等有害元素和物質在晶界的大量聚集。

2)高硅含量脆性相的影響

硅-鐵有序相有2種:α1相(也稱DO3相)和α2相(也稱B2相)[23]。α1,α2相中Si含量高于平均Si含量,與鐵素體相相比是硬脆的。α1,α2相尺寸通常較小且不易被常用的硝酸酒精腐蝕,需要用高放大倍數顯微鏡+ 彩色腐蝕或TEM 透射電鏡觀察[18,24-25]。Si在純鐵中的溶解度為3%,Si含量高于3%時將發生調幅分解生成硅含量較低的α鐵素體相和硅-鐵有序相α1,α2相[26]。而美國金屬學會ASM International出版的鐵硅二元相圖顯示常溫下Si在純鐵中溶解度約為5%[27],當Si含量大于5%時會有α1,α2相析出,這也可能是導致高硅脆性的原因之一[28]。然而也有文獻中的鐵硅二元相圖顯示Si在純鐵中的溶解度為9.5%[29]。 WEI?等[24]通過TEM 觀察定性地發現Si含量為5.36%樣品中含有更多的脆性硅-鐵有序相B2相,并含有少量DO3相,結合高硅鋼相關文獻[26,30]分析,這被認為是脆性轉變的主要原因。脆性相傾向于在靠近石墨處形成從而可能促進了裂紋源在該處形成[23],掃描電鏡觀察檢測也顯示靠近石墨球處Si含量明顯較高[16]。基于脆性相理論,若想要進一步增加固溶強化鐵素體基球墨鑄鐵的性能,可能的方法之一是用其他可實現固溶強化的合金元素來部分替代Si元素[24]。Georg Fischer 公司開發了用于汽車零部件的SiboDur-500球鐵,在受靜載荷和循環載荷以及碰撞和撞擊載荷工況下表現優于僅用Si固溶強化的球鐵[31]。

3)石墨球狀態的影響

除了以上所述致脆機理之外,石墨球的狀態也是可能的影響因素。石墨球的數量與圓整度正相關,與石墨球尺寸負相關[16,32]。在傳統球鐵中,石墨球的數量以及球化率一般被認為能夠影響球鐵的性能。但是有些研究顯示,當Si含量高達4%以上時,石墨球數量可達400個/mm2,拉伸性能受到石墨球數量、球化率的影響較小[16,32],至關重要的是通過工藝條件控制鑄件中的夾雜物[7,33]。WEI?等[24]研究證明隨Si含量從4%升高到5%,石墨球的圓整度和石墨球數量都有所提高[10,24],而拉伸性能中的屈服強度和抗拉強度在此Si含量范圍內有明顯的極大值。因此,雖然石墨球狀態影響高硅球鐵的力學性能,但脆性轉變與石墨球的狀態沒有明顯關系。厚大斷面處出現的碎塊狀石墨曾被認為與Si含量高有關[5,15],但碎塊狀石墨對高硅球鐵的脆性沒有顯著影響[34]。 但也有研究者認為碎塊狀石墨不是Si含量過高造成的[1]。Ce能夠促進高硅球鐵中碎塊石墨的形成從而導致高溫脆性[35],加入常用的防球化衰退元素Sb使得ω(Sb)/ω(Ce)>0.7能夠避免碎塊狀石墨出現[36]。但是Sb富集在石墨球周圍阻礙碳的擴散使得已生成的碳化物不易分解[37],從而可能導致鑄態下基體組織中珠光體含量升高[18],需經過退火后可得到單一鐵素體基體。雖然在高硅球鐵中石墨球的狀態不是拉伸性能的主要影響因素,但是保持優良的石墨球狀態仍是球墨鑄鐵獲得良好力學性能的基本條件。

4)微量元素的影響

此外,微量合金元素可能改變基體組織從而影響性能。總含量小于1%(質量分數)的合金元素幾乎不會對高硅鑄鐵的抗拉強度、屈服強度和延伸率產生影響[2],當Si含量為4%且含有1%(質量分數,下同)Mn元素的情況下,球鐵基體組織為純鐵素體。在此基礎上增加0.3%(質量分數,下同)的Cr時,基體出現0.5% (質量分數,下同)的珠光體[2]。RIEBISCH 等[38]研究了Cr,Mn,Mo,Nb這4種促進碳化物形成的元素對高硅球鐵的影響。結果顯示Cr元素促進碳化物生成效果最強,0.3%的Cr元素即可使高硅球鐵基體中珠光體含量達到10%以上,Cr含量小于0.1%時則不會產生明顯的珠光體。Mo元素含量小于 0.25%(質量分數,下同)時,在各種冷卻速率下都不會使基體產生珠光體。Mn和Nb促碳化物形成效果相對較弱,只含有0.5%的Mn或0.2%(質量分數)的Nb都不會對高硅球鐵的拉伸性能產生顯著影響。這就使得用價格低廉的廢鋼為原料來生產高硅球鐵成為可能[39]。

2.2 沖擊性能

雖然延伸率和沖擊性能都能夠反映塑韌性,但二者并沒有直接的聯系。國內外的球墨鑄鐵件各相關標準并沒有對高硅球鐵沖擊性能進行規定,但對于部分可能需要承受沖擊載荷的球墨鑄鐵產品具有參考價值。

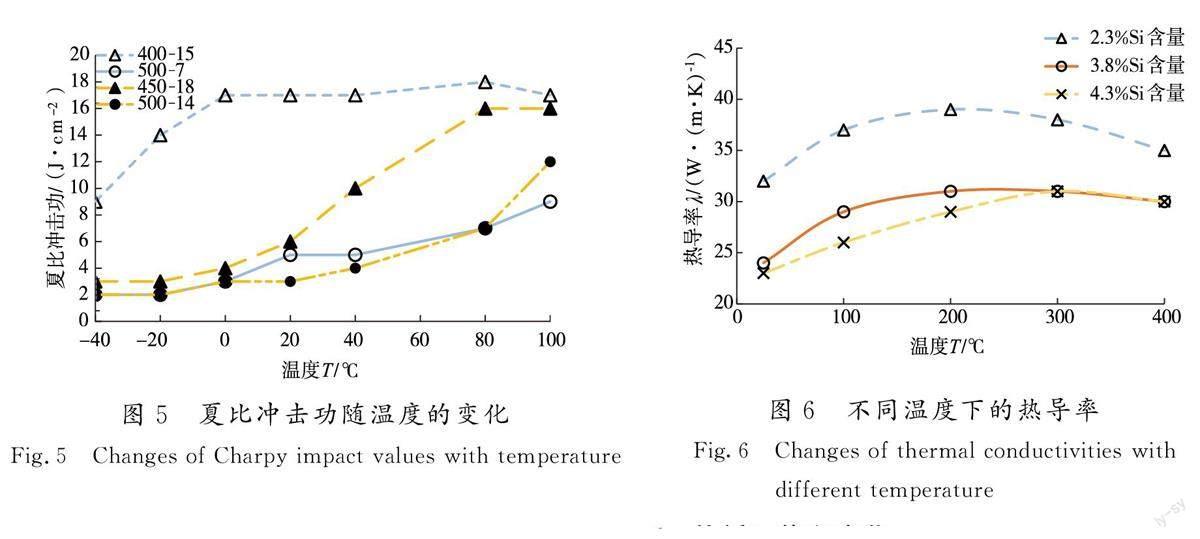

圖5所示為傳統球鐵400-15,500-7以及高硅球鐵450-18,500-14在-40~100 ℃時的夏比沖擊功[2]。通過圖 5可以發現,無論傳統球鐵還是高硅球鐵,當抗拉強度大于400 MPa時其室溫和低溫夏比沖擊功都將顯著降低。將常用的傳統500-7球鐵和500-14高硅球鐵進行比較發現,二者的-20 ℃低溫沖擊功相近,但500-14高硅球鐵的室溫沖擊功低至3 J[2,9]。也有設計者們認為夏比沖擊實驗結果并不能準確描述實際的沖擊情況[7]。KANNO[16]從鑄態Y型試塊和圓柱形試塊取樣研究了Si含量為2.5%~5%時的無缺口沖擊功。結果顯示無缺口沖擊功在Si含量為3.8%~4.2%時發生驟降,由原來的150 J驟降至20 J,然而如圖1中所示的該研究中的延伸率在此Si含量范圍內仍可達到16%以上,且在繼續增加Si含量至5%的過程中也并沒有發生延伸率顯著驟降的現象。

2.3 斷裂韌性

夏比沖擊實驗反映了材料在高速沖擊快速應變條件下對裂紋的敏感性,實驗過程相對簡便,但適用工況有限。風電鑄件等領域還需要檢測斷裂韌性指標以反映鑄件防裂紋失穩擴展的能力。高硅球鐵較傳統球鐵有更高的屈強比,因此更有必要對其斷裂韌性進行檢測。球鐵的靜態斷裂韌性KIC 隨Si含量的升高而線性降低。當Si含量從1.75%升高到3.5%,球鐵的靜態斷裂韌性由100 MPa·m0.5 線性降低至40 MPa·m0.5[2]。然而高硅球鐵在循環載荷下的動態斷裂韌性Kth 優于傳統球鐵[12]。

2.4 疲勞強度

高硅球鐵的疲勞強度優于傳統球鐵[12]。STETS等[9]實驗測得500-14和500-7的疲勞強度分別為280 MPa和257 MPa。TORRE 等[40]測得500-14牌號(ω(Si)=3.78%)高硅球鐵進行的疲勞強度可達358 MPa,顯著高于傳統球鐵的170 MPa,這使得高硅球鐵比傳統球鐵更適合應用在汽車鑄件這樣需要承受循環載荷的領域。在球墨鑄鐵中,過大的石墨球尺寸將顯著降低球鐵的疲勞強度[41]。

洋蔥結構的石墨球的外層松散可以成為疲勞裂紋源。傳統的鐵素體基球鐵的裂紋源就來自石墨球外層以及石墨-鐵素體基體界面處[42]。然而,迄今為止對球鐵中石墨球形成機理的研究仍在不斷深入[43-44],球鐵中由石墨起源的裂紋及其控制方式也有待進一步研究。

2.5 熱導率

球墨鑄鐵作為一種復合材料,對其熱導率產生影響的因素包括化學成分、石墨球形狀以及基體組織[45]。合金元素(如Si,Mn,Cr,Mo,W)通常能降低鐵素體的熱導率,Si是其中影響最強的元素[46]。

圖6所示為純鐵素體基體球鐵在不同硅含量及不同溫度下的熱導率。由圖6可見,球墨鑄鐵的熱導率隨溫度200~300 ℃升高時出現一個極大值,其原因尚不明確[45]。隨著Si含量的增加,球鐵的導熱性能有所降低[47]。這意味著高硅球鐵鑄件凝固時的溫度梯度比傳統球鐵更大,為層狀凝固提供了有利條件。因此,冒口的設計應相應改進以適應更大的集中縮孔[5]。

2.6 熱循環體積變化

MATSUSHITA 等 [48]研究了高硅球鐵和傳統球鐵經過室溫至600 ℃之間熱循環后的體積變化。傳統球鐵的基體組織含有部分珠光體組織。熱循環過程中,滲碳體不斷分解成石墨和鐵素體從而導致石墨化膨脹。然而,高硅球鐵一般具有純鐵素體基體組織,熱循環后不再發生石墨化膨脹。但是研究發現熱循環后高硅球鐵的體積可能先降低后再維持不變。這可能是由于殘余少量的滲碳體分解后的石墨填充既有石墨球旁的空隙。

2.7 機械加工性能

隨著Si含量提高,碳原子的活度提高,活動能力更強,更傾向于聚集形成穩定的石墨態而不是亞穩態的碳化物。提高Si含量將使鐵碳二元相圖發生顯著變化,其中共晶碳含量降低、共晶溫度提高、共析溫度區間擴大[2,49]。因此,高硅球鐵更容易獲得單一鐵素體組織。這就使高硅球鐵鑄件力學性能均勻性得到提高,且各種尺度下硬脆的滲碳體相的消失提高了高硅球鐵的機械加工性能。得益于均勻的基體組織,高硅球鐵的機械加工性能遠遠優于傳統球鐵。STETS等[9]對比了傳統球鐵與高硅球鐵的機械加工性能,實驗結果顯示,抗拉強度級別分別為500 MPa和600 MPa條件下,用于機械加工高硅球鐵的刀具壽命比傳統球鐵分別提高了70%和100%。

3 問題與研究展望

3.1 面臨的問題

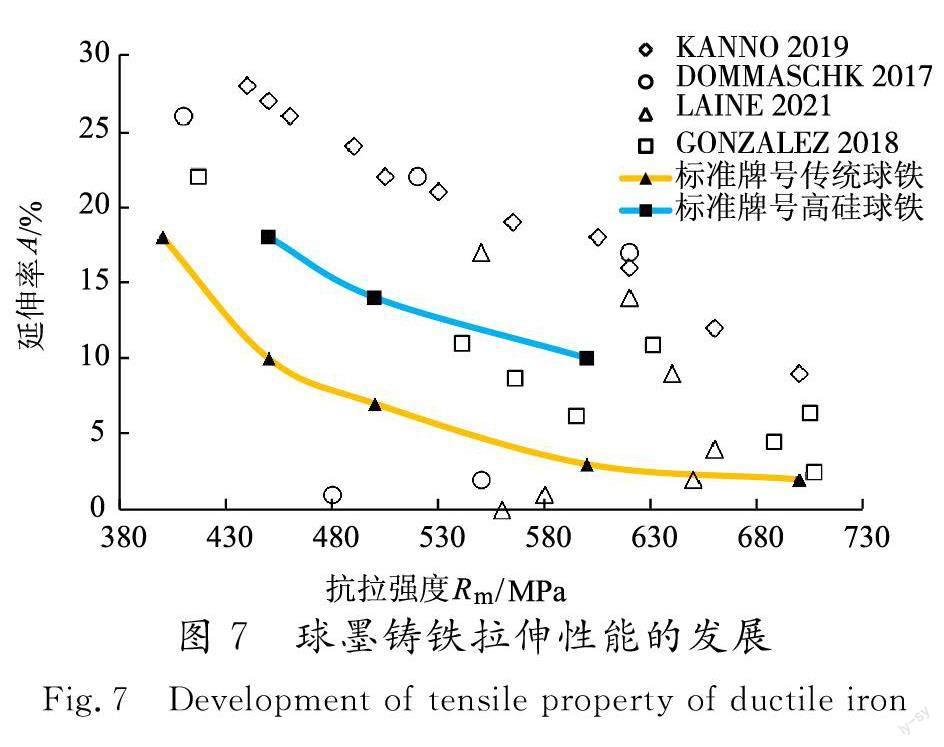

1)當前限制球墨鑄鐵性能進一步提高的因素主要是常溫及高溫脆性,主流的機理分別為硅-鐵脆性相致脆以及Mg在晶界偏聚致脆。由此發展的緩解脆性的措施主要有減少殘余Mg含量、添加P,Sb元素固定殘余Mg元素、細化晶粒以及可能的多元素固溶強化等。如圖7所示,這些措施在一定程度上進一步發展了高硅球鐵的綜合拉伸性能,抗拉強度和延伸率均在高硅球鐵標準牌號的基礎上有所提高。

有公司數據以及相關研究顯示,牌號為600-10高硅球鐵的延伸率可達到20%左右[5,50]。然而當前的致脆機理仍不完善。雖然硅含量高于其在鐵中溶解度時將析出高硅脆性相,但是硅在鐵中的溶解度仍然沒有統一認識。Mg致高溫脆性機理也仍不能完全消除高溫脆性。當前高于70%的鑄件仍是砂型鑄造,因此通過進一步提高冷卻速度來緩解高硅脆性在生產上難度極大。總之,致脆機理仍有待進一步研究,Si固溶強化球墨鑄鐵的綜合力學性能也仍將隨著致脆機理認識的深入而進步。

2)高硅球鐵的夏比沖擊韌性低于傳統球鐵,且室溫和-20 ℃低溫下,抗拉強度高于400 MPa時夏比沖擊韌性會顯著降低。雖然夏比沖擊實驗被認為不能完全反映實際工況,但目前仍是標準中的指標之一。這也限制了高硅球鐵的應用。高硅球鐵的靜態斷裂韌性也低于傳統球鐵。然而,高硅球鐵在循環載荷下的動態斷裂韌性以及疲勞強度都高于傳統球鐵,這對于承受循環載荷鑄件的輕量化設計是有利的。

3)高硅球鐵的熱導率低于傳統球鐵,這提高了鑄件凝固溫度梯度,更容易產生集中縮孔缺陷。集中縮孔更有利于冒口補縮從而降低收縮缺陷發生的概率,生產過程中的補縮工藝應相應調整以適應更大的集中縮孔。由于幾乎沒有石墨化膨脹,高硅球鐵熱循環后體積穩定性高,這使得其在熱循環工況下的熱應力更小。對于需要經過退火熱處理的球鐵件來說,高硅球鐵退火后的體積變化小于傳統球鐵,因此模具尺寸的設計也應相應地改變。

3.2 研究展望

高硅球鐵仍有巨大的發展潛力,主要體現在機理研究和應用2個方面。

1)機理研究方面 目前對高硅球鐵機理研究主要集中在常用的拉伸性能方面,其他機械性能方面的研究以及優化較少。對于Si在鐵素體中的溶解度仍沒有統一認識,富硅脆性相的析出規律仍不明確。Mg致脆性機理也不能夠完全消除脆性現象。雖然脆性機理認識不統一,但仍可從多元素復合固溶強化以及固溶+細晶復合強化2個方面來嘗試進一步提升高硅球鐵的拉伸性能。

2)應用方面 成本往往是產品開發要考慮的重要因素之一。生產工藝開發人員應當從全生命周期的角度去認識高硅球鐵。雖然高硅球鐵生產過程中增加了含Si原料的用量,但是還應綜合考慮其他影響最終成本的因素,例如:不用熱處理即可能得到純鐵素體組織,機械加工刀具壽命提高近一倍可節約機加工成本,較高的屈強比有利于鑄件輕量化設計以及高硅球鐵材料能夠高效回收利用等等。