干氣制乙苯裝置流程優(yōu)化與節(jié)能改造

魏林海,葛新

(中海油東方石化有限責(zé)任公司運行三部,海南 東方 572600)

乙苯(EB)是重要的化工原料,99%作為中間產(chǎn)物用于生產(chǎn)苯乙烯(SM),進而生產(chǎn)ABS樹脂、PS、SAN樹脂等諸多下游產(chǎn)物。廣泛應(yīng)用于家電、包裝、汽車等國民經(jīng)濟的諸多行業(yè)。工業(yè)生產(chǎn)中85%的乙苯由乙烯和苯烷基化生成,少部分由C8芳烴分離法、苯/乙醇法等生成。目前國內(nèi)烷基化反應(yīng)主要有純乙烯制乙苯和稀乙烯制乙苯兩個分支[1-2]。

烷基化反應(yīng)包括氣相法和液相法制乙苯,其中分子篩氣相法具有無污染、無腐蝕、乙烯空速大、乙苯收率高等優(yōu)點,獲得廣泛應(yīng)用。為充分利用干氣中稀乙烯資源,美國Mobil/Badger公司首先開發(fā)了干氣制乙苯技術(shù),2009年中石化研究院開發(fā)了先進的氣相烷基化和液相烷基轉(zhuǎn)移制乙苯工藝,中海油東方石化干氣制乙苯裝置使用的即為此工藝包技術(shù)。

1 裝置簡介

催化裝置生產(chǎn)的干氣中含有約體積分?jǐn)?shù)10%~25%的乙烯,該部分干氣通常作為燃料使用,造成乙烯資源的嚴(yán)重浪費,利用催化干氣制乙苯就是一個合理利用干氣中乙烯的有效途徑。干氣制乙苯裝置設(shè)氣相烷基化反應(yīng)和液相烷基轉(zhuǎn)移反應(yīng),生成中間產(chǎn)物乙苯和副產(chǎn)物丙苯、烷基化尾氣、高沸物等。其中干氣制乙苯裝置包括催化干氣脫丙烯、反應(yīng)及產(chǎn)物換熱、反應(yīng)產(chǎn)物分離、熱水及冷凍水、熱載體和公用工程部分。

干氣制乙苯裝置相比純乙烯制乙苯具有較大的生產(chǎn)經(jīng)營優(yōu)勢,主要在于原料干氣相比原料乙烯有較大的價格優(yōu)勢。相比純乙烯制乙苯,干氣制乙苯裝置受上游裝置影響較大,進料量及組分變化頻繁,且大部分與原始設(shè)計存在較大的偏差,對裝置抗波動能力和精細調(diào)整能力提出了更高的要求,但與此同時也給裝置的多元化優(yōu)化操作提供了可能性。生產(chǎn)技術(shù)人員可以依據(jù)運行工況進行流程優(yōu)化與節(jié)能改造,進一步發(fā)揮干氣制乙苯的價格和靈活性優(yōu)勢。

2 裝置流程優(yōu)化

2.1 烷基化尾氣中氫氣回收

原料干氣進入乙苯裝置后,首先進行水洗、排液、脫丙烯等原料預(yù)處理之后進入烷基化反應(yīng)器。液相產(chǎn)物進入后端精餾塔進行進一步分離,從而得到所需要的產(chǎn)品乙苯及一系列副產(chǎn)物;氣相產(chǎn)物稱為烷基化尾氣,并入到公司燃料氣管網(wǎng)作為燃料燃燒。

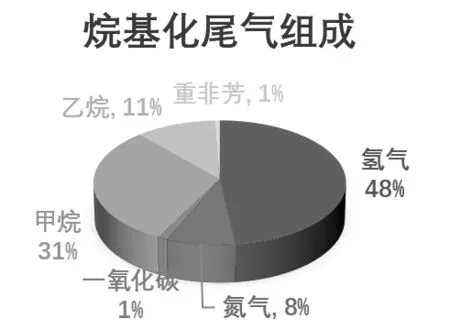

圖1顯示了裝置烷基化尾氣的主要構(gòu)成,烷基化尾氣中氫氣體積分?jǐn)?shù)占比最大,且副產(chǎn)價值最高,存在可回收利用的空間。通過增加烷基化尾氣回收流程,將里面的氫氣直接提純使用,從而實現(xiàn)干氣中有效組分的充分利用,進一步提升裝置的經(jīng)濟效益。

圖1 烷基化尾氣組成(體積分?jǐn)?shù))

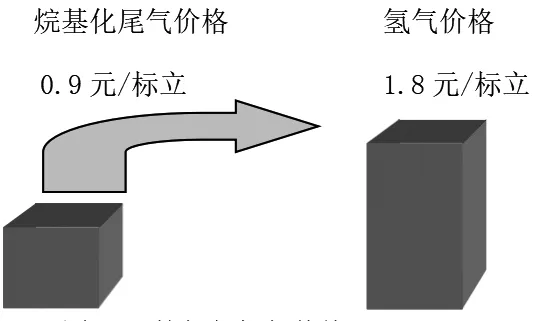

通過核算烷基化尾氣中氫氣含量,結(jié)合全廠氫氣需求,東方石化改造增加了一套VPSA氫氣吸附回收裝置。利用烷基化尾氣中各組分的吸附性差異分離得出純度≥99.9%的氫氣,并入公司氫氣管網(wǎng)使用。經(jīng)過VPSA吸附后的解析氣并入燃料氣管網(wǎng),因此造成的少量燃料氣缺口由外購天然氣進行補充。由圖2可以明顯看出氫氣回收利用擁有較好的經(jīng)濟效益。

圖2 天然氣與氫氣價格對比

VPSA吸附裝置建設(shè)投資共1 900萬元。裝置烷基化尾氣總進料量為9 250 Nm3/h,氫氣產(chǎn)量為3 931 Nm3/h,烷基化尾氣價格為0.9元/Nm3,氫氣價格為1.8元/Nm3,氫氣提純的加工費用為0.04元/Nm3,按年運行8 000 h進行計算,綜合得出年效益為=3 931×(1.8-0.9-0.04)×8 000≈2 704萬元。

2.2 增加二乙苯外賣流程

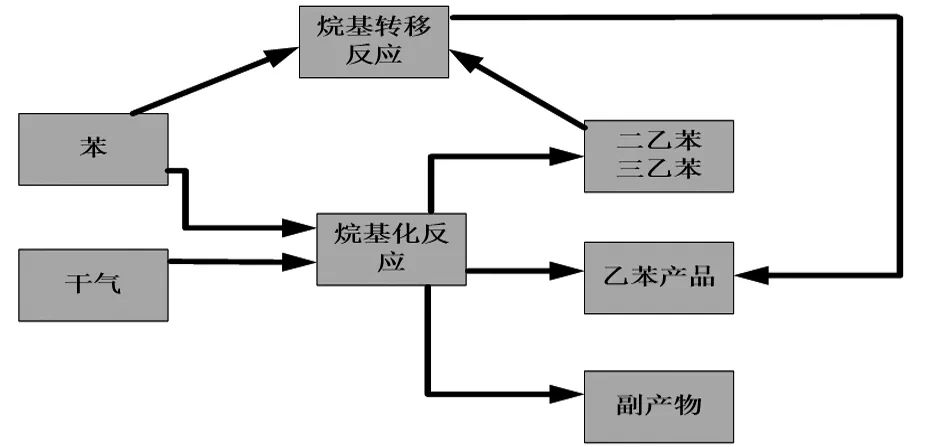

原料干氣中乙烯和苯反應(yīng)生成乙苯是裝置的主反應(yīng),副產(chǎn)二乙苯和三乙苯。為了提高乙苯收率,干氣制乙苯裝置設(shè)置烷基轉(zhuǎn)移反應(yīng)器,將二乙苯、三乙苯進行回收提純后與苯烷基轉(zhuǎn)移反應(yīng)生成乙苯,從而進一步提高乙苯收率。流程簡圖見下圖3。

圖3 干氣制乙苯裝置流程簡圖

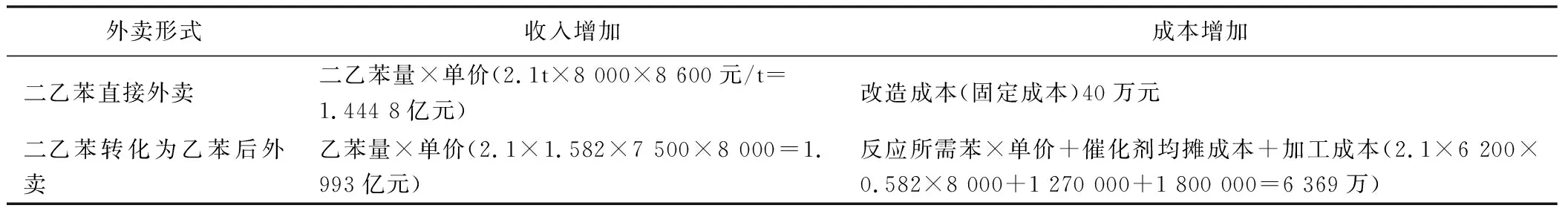

化工市場行情持續(xù)變化,在一定區(qū)間內(nèi)二乙苯行情較乙苯更好,此時裝置改變生產(chǎn)路線,直接外賣二乙苯、三乙苯也能為裝置創(chuàng)造額外的經(jīng)濟效益增益。苯、乙苯、二乙苯單價分別為6 200,7 500,8 600元/t,年運行8 000 h,二乙苯產(chǎn)量2.1 t/h,催化劑年化成本127萬元,二乙苯轉(zhuǎn)化為乙苯年加工分為180萬元,改造固定成本取40萬元(表1)。

表1 二乙苯外賣與轉(zhuǎn)化為乙苯后外賣對比

按照以上價差不變,假如全年生產(chǎn)二乙苯均直接外賣,理論收益增加=1.444 8-0.000 4-(1.993-0.636 9)=883萬元/a。根據(jù)以上核算,在苯、乙苯價格不變前提下,二乙苯價格在高于8096元/t時,二乙苯外賣流程具有更加良好的經(jīng)濟效益。苯、乙苯、二乙苯價差隨供需變化較快,無法維持穩(wěn)定價差,但是在大多數(shù)工況條件下,二乙苯流程改造存在一定利潤空間,可以作為干氣制乙苯裝置的一個副產(chǎn)品工藝選擇。

2.3 增加蒸汽預(yù)熱器

干氣制乙苯裝置為氣相反應(yīng),需提前將液相苯加熱為氣相之后才能夠投入反應(yīng)器運行,故裝置開停工過程中存在苯的汽化和液化兩個相變過程。由于流程使用需要,循環(huán)回路設(shè)置多級換熱器進行換熱,但是苯的汽化和液化過程需要快速完成,因此導(dǎo)致行業(yè)內(nèi)大部分企業(yè)開停工溫度升降過程中存在劇烈的震蕩,甚至換熱器泄露等威脅裝置正常運行的現(xiàn)象發(fā)生。

為優(yōu)化開停工操作,可以在進入循環(huán)苯進入加熱爐之前增加一個蒸汽加熱器,利用3.5 MPaG蒸汽對循環(huán)苯進行加熱,使得苯在循環(huán)過程中快速通過汽化期。可以保證裝置平穩(wěn)度過開停工階段,從本質(zhì)上減少了汽化或者液化過程中可能存在的風(fēng)險。并且裝置可以根據(jù)全廠蒸汽平衡和燃料氣平衡選擇是否在裝置正常運行時投用蒸汽預(yù)熱器,避免全廠的蒸汽或者燃料氣過剩,為裝置節(jié)能優(yōu)化提供多一級選擇。

3 裝置節(jié)能改造

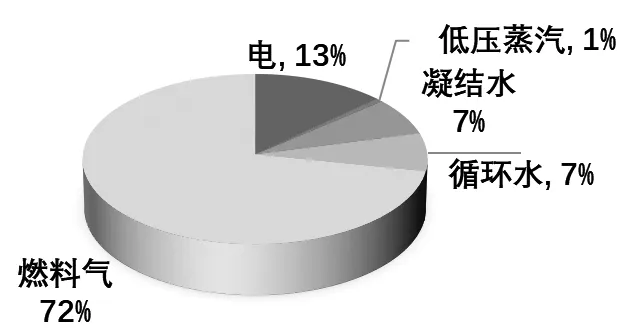

干氣制乙苯較稀乙烯制乙苯能耗更高,主要在于原料組分復(fù)雜,需要進行預(yù)處理才能夠進入反應(yīng)系統(tǒng),且反應(yīng)之后副產(chǎn)物較多,需要多級精餾才能夠得到最終的產(chǎn)品。能耗組成中燃料氣和電耗占比最大,具體能耗組成見圖4干氣制乙苯裝置能耗組成。

圖4 干氣制乙苯裝置能耗組成

3.1 干氣預(yù)熱器改造

99%的乙苯用于生產(chǎn)苯乙烯中間體,所以一般干氣制乙苯裝置與乙苯脫氫制苯乙烯裝置配合建設(shè)。原料干氣設(shè)計為常溫進料,需要較多的燃料氣才能夠?qū)⒃霞訜岬剿枰姆磻?yīng)溫度,與此同時苯乙烯裝置高溫?zé)崴苯油馑椭聊Y(jié)水回收系統(tǒng),存在熱量的浪費。裝置通過設(shè)計改造,增加一個干氣-熱水換熱器,回收熱水的熱量對干氣進行預(yù)熱處理。

苯乙烯裝置的工藝凝液溫度在85 ℃左右,使干氣進料溫度從30 ℃提升到65 ℃,充分回收多余的熱量,降低了循環(huán)苯加熱爐的負荷。加熱爐的燃料氣用量預(yù)計會減少200 Nm3/h,單位能耗預(yù)期會降低21 kgEO/tSM。預(yù)計創(chuàng)造年效益=200×0.000 81×8 000×1 000=129萬。

3.2 浮壓法操作

所謂的浮壓操作[3]是指在精餾塔操作控制過程中不人為刻意的改變塔頂?shù)牟僮鲏毫?從而使塔頂壓力隨著塔頂冷量、進料量、進料組成等外界干擾因素的變化而隨之改變的一種操作模式。裝置首先選取循環(huán)苯塔進行浮壓法操作降溫降壓。通過逐段降低塔頂壓力后,分別采集不同壓力下塔釜加熱量、塔頂回流量、塔頂/側(cè)線含量等進行擬合分析,最終確定最優(yōu)的操作參數(shù)。

通過優(yōu)化循環(huán)苯塔操作,使得加熱爐(F-103)燃料氣消耗量從約1 521.2 Nm3/h降到1 243.7 Nm3/h。年節(jié)約燃料氣1 332 t,年效益113.22萬元;F-103綜合能耗由最初的99.39 kg標(biāo)油/t乙苯降到目前的58.26 kg標(biāo)油/t乙苯。另外我們還在解析塔上同樣的進行試點,取得了很好的節(jié)能降耗效果。

3.3 電耗節(jié)省

電耗在乙苯裝置能耗中占比13%左右,在裝置總能耗中占比較大。因為原料組分隨上游裝置影響變化較大,所以很多工藝操作參數(shù)與設(shè)計工況相差較大。這也為優(yōu)化操作,節(jié)約裝置電耗提供了一個理論基礎(chǔ)。經(jīng)過對裝置電耗用戶進行篩查和系統(tǒng)分析,確定以下幾個方向存在優(yōu)化可能,制定措施逐一論證落實。

3.3.1 真空系統(tǒng)優(yōu)化調(diào)整

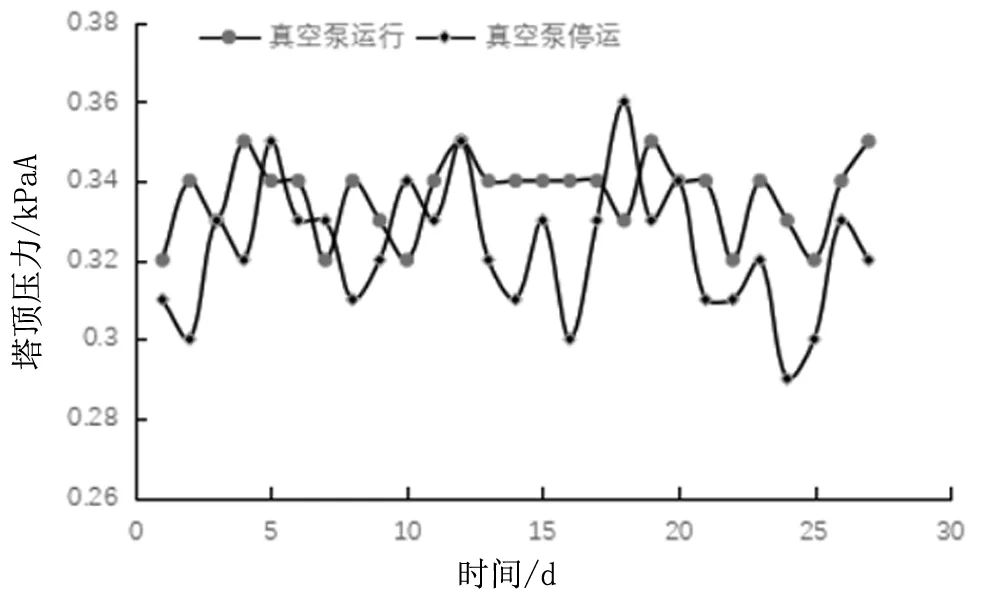

乙苯裝置分離末端設(shè)置多乙苯塔,塔頂分離出二乙苯、三乙苯,塔底產(chǎn)出重組分高沸物作為苯乙烯裝置的吸收劑。該塔要求在負壓25~40 kPaA條件下操作,由真空泵提供負壓。分析負壓影響因素分別為前端非芳、開工氣密效果、塔頂冷凝器冷量調(diào)節(jié)三方面影響。首先從前段脫丙烯、脫非芳塔嚴(yán)格控制非芳含量,減少非芳帶入到最末端的多乙苯塔;其次提高開工期間氣密標(biāo)準(zhǔn),保證正壓氣密和負壓氣密效果;第三是優(yōu)化塔的回流和冷凝操作,利用塔頂產(chǎn)量冷量的變化提高塔頂壓降;最后是開工期間暫時啟動真空泵,將開工期間的非芳含量降到最低,然后緩慢打開真空泵返回閥,降低真空泵做功能力。經(jīng)過驗證停運真空泵之后塔操作壓力穩(wěn)定,停運前后壓力對比見圖5。后期制定多乙苯塔專項的停工方案和調(diào)整策略。真空泵PA102A/B電機功率為11 kWh,一年按照8 000 h計算,停運后創(chuàng)造經(jīng)濟效益為11 kWh×8 000 h×0.7元/kWh=6.16萬元

圖5 真空泵停運前后壓力對比

3.3.2 循環(huán)苯塔側(cè)抽泵調(diào)整

循環(huán)苯塔T104中斷設(shè)抽出泵P111將中段物料抽出至D105罐。T104塔物料抽出點11層塔盤與D105罐現(xiàn)場高度差核查為22.4 m,對應(yīng)理論壓降為0.24 MPaG;實際操作壓力差為0.01 MPaG,核算理論壓差為0.23 MPaG,具備自壓條件。編寫現(xiàn)場停運方案,通過改造機泵增加跨線,實現(xiàn)物料自壓,經(jīng)測試流量穩(wěn)定,機泵自身充氮保護。實現(xiàn)了機泵的穩(wěn)定停運。循環(huán)苯塔側(cè)抽泵P111電機功率為15 kWh,一年按照8 000 h計算,停運后創(chuàng)造經(jīng)濟效益為15 kWh×8 000 h×0.7元/kWh=8.4萬元/a。

3.3.3 鼓引風(fēng)機變頻改造

循環(huán)苯加熱爐F102和循環(huán)苯塔重沸爐F103共用鼓引風(fēng)機系統(tǒng),原設(shè)計鼓引風(fēng)機為工頻狀態(tài)。為了應(yīng)對多種組分進料和開停工狀態(tài),鼓引風(fēng)機功率設(shè)置較大,正常運行時為了控制風(fēng)量,引風(fēng)機開度在50%左右,鼓風(fēng)機入口開度在25%左右,所以鼓引風(fēng)機存在較大的點耗損失。

經(jīng)過設(shè)計論證之后對鼓引風(fēng)機增加變頻器改造,不僅大幅度節(jié)約了電耗,還可以更加精準(zhǔn)的控制爐膛的壓力和風(fēng)量。C-101鼓風(fēng)機電機工頻功率為37 kWh,C-102引風(fēng)機工頻功率為45 kWh,改造為變頻后C-101電機功率為22 kWh,C-102引風(fēng)機電機功率為10 kWh。鼓引風(fēng)機變頻改造創(chuàng)造經(jīng)濟效益=(37-22+45-10) kWh×8 000 h×0.7元=28萬元/a。

4 小結(jié)

截至目前東方石化干氣制乙苯裝置運行良好,通過一系列的流程優(yōu)化與節(jié)能改造,使得裝置能耗降低到85 kgEO/tEB,較設(shè)計值109 kgEO/tEB有了很大幅度的降低,在同行業(yè)中也處于較低水準(zhǔn)。與此同時裝置的操作穩(wěn)定性和平穩(wěn)率也得到了大幅度的提升。