基于Preston-PSO算法的多方向機器人磨拋軌跡生成方法

李佳璇 李 論 周 波 趙吉賓 朱 光 王正佳

1.中國科學院沈陽自動化研究所,沈陽,1100162.中國科學院機器人與智能制造創新研究院,沈陽,110169 3.中國科學院大學,北京,100049

0 引言

磨拋加工是復雜曲面生產制造過程中的一道重要工序,磨拋質量決定了工件的表面質量,影響工件的性能和使用壽命。經驗表明,表面失效是工件損壞的主要形式,而工件的表面質量與其耐久性、可靠性等性能息息相關。現階段,手工加工仍然是磨拋加工的主要方式,嚴重依賴熟練工人的經驗和技術水平,加工穩定性和表面一致性差、效率低、廢品率高[1],不適應大規模自動化批量生產的模式。大力發展機器人磨拋技術,推進機器人自動磨拋的技術發展和產業升級,實現高表面質量的機器人自動磨拋加工,是迫在眉睫的重要任務。

表面加工紋理作為表面質量的重要組成部分,由切削磨拋等工藝完成。加工過程中,加工殘留誤差在表面均勻分布,構成了表面的加工紋理。加工殘留誤差區域相對于加工表面其他區域更易形成尖角或棱,在工件受到摩擦或壓力的情況下更先受力,導致受力面積減小、接觸壓力增大,最終引起工件的耐磨性和抗壓性下降[2]。加工表面為接觸面,表面加工紋理使得接觸壓力分布曲線非光滑,局部應力集中程度高[3],容易產生裂紋。對工作在野外、露天或高濕度環境下的零件來說,紋理間的凹槽導致液體的聚集和滯留,使得表面易生銹蝕,影響工件的耐腐蝕性。加工紋理還會影響表面光滑程度和工件外觀。合理的磨拋軌跡能夠有效提高磨拋加工質量、減少加工紋理、降低表面粗糙度、提高工件表面質量[4]。因此,尋找一種能夠有效減少加工紋理的磨拋軌跡,是機器人自動化磨拋加工領域必須面對的課題。

工業機器人磨拋加工軌跡的主要生成方法有等殘留高度法、等參數線法、等截面線法和投影法[5],主要軌跡排布形式有Zigzag排布、環形排布、螺旋排布、輪廓平行軌跡和方向平行軌跡[6]。這些磨拋加工軌跡因軌跡分布具有一定規律性、生成方法簡單、走刀總軌跡短等優勢而被廣泛應用,但軌跡多方向性差導致加工殘留高度集中在走刀軌跡中間位置,工件表面容易產生明顯的加工紋理[7],對工件外觀和表面質量產生負面影響。現有研究表明,提高加工軌跡的多方向性可以有效減少加工紋理的產生,提高加工工件的表面質量,因此,現階段的研究普遍聚焦于多方向性的軌跡規劃,探索具有多方向性的磨拋軌跡規劃算法[8]。

為克服磨拋軌跡多向性差的問題,SUN等[9]提出一種密度可調的曲面拋光自適應刀具軌跡生成方法,利用自適應希爾伯特曲線保證工具軌跡的多方向性,在復雜曲面上獲得了理想的鏡面加工效果。TAM等[10]基于皮亞諾曲線獲得一種磨拋軌跡,在軌跡間距相同的情況下獲得了優于希爾伯特曲線磨拋軌跡的加工效果。WANG等[11]提出的單行隨機迷宮軌跡能獲得比上述兩種分形曲線軌跡更好的結果。文獻[9-11]提出的軌跡均由直線段組成,加工工具行進到線段連接處需減速,更加容易產生加工紋理,影響工件表面的粗糙度[12]。陳銳奇等[13]提出一種基于擺線的磨拋軌跡,利用擺線形式在保證軌跡多方向性的同時避免出現拐角,但該方法軌跡各項參數的整定多依賴于經驗和數值計算,調參過程繁瑣復雜,缺少自適應的參數優化。

本文提出一種基于Preston-PSO(Preston-particle swarm optimization)算法的擺線磨拋軌跡生成算法用于工業機器人的砂帶磨拋加工。根據擺線軌跡參數方程和加工表面曲率生成多方向性磨拋軌跡。根據Preston方程計算砂帶磨拋去除模型,并根據去除模型設計了一個去除表面紋理評價函數,用于基于粒子群算法(particle swarm optimization,PSO)的磨拋軌跡參數優化方法,以對輸入曲面模型進行自動化參數尋優,獲得光順規則、去除量分布均勻且適配當前待加工表面的加工軌跡,實現自動化的軌跡生成與規劃。

1 基于Preston方程的砂帶磨拋去除模型

1.1 Preston方程

接觸式機械拋光的材料去除模型往往基于Preston方程[14]:

dh=Kppc(x,y,t)v(x,y,t)dt

(1)

v(x,y,t)=vs(x,y,t)+vw(x,y,t)

(2)

式中,Kp為加工環境綜合系數,與實驗環境、砂帶粒度和加工工件的特征相關,由試驗確定;pc(x,y,t)為接觸位置的壓力;v(x,y,t)為加工工具和加工工件之間的相對速度;vs(x,y,t)為砂帶進給速度;vw(x,y,t)為砂帶機相對工件表面的運動速度。

由式(1)可知,去除深度與加工力和相對運動速度成正比:

dh/dt=Kppc(x,y,t)v(x,y,t)

(3)

由于針對單位時間的精準測量難度較大,易產生較大的測量誤差,故改用砂帶機相對工件運動的距離dl替代式(3)中時間變量dt,則式(3)可描述為

(4)

1.2 基于赫茲接觸理論的接觸區壓力分布計算

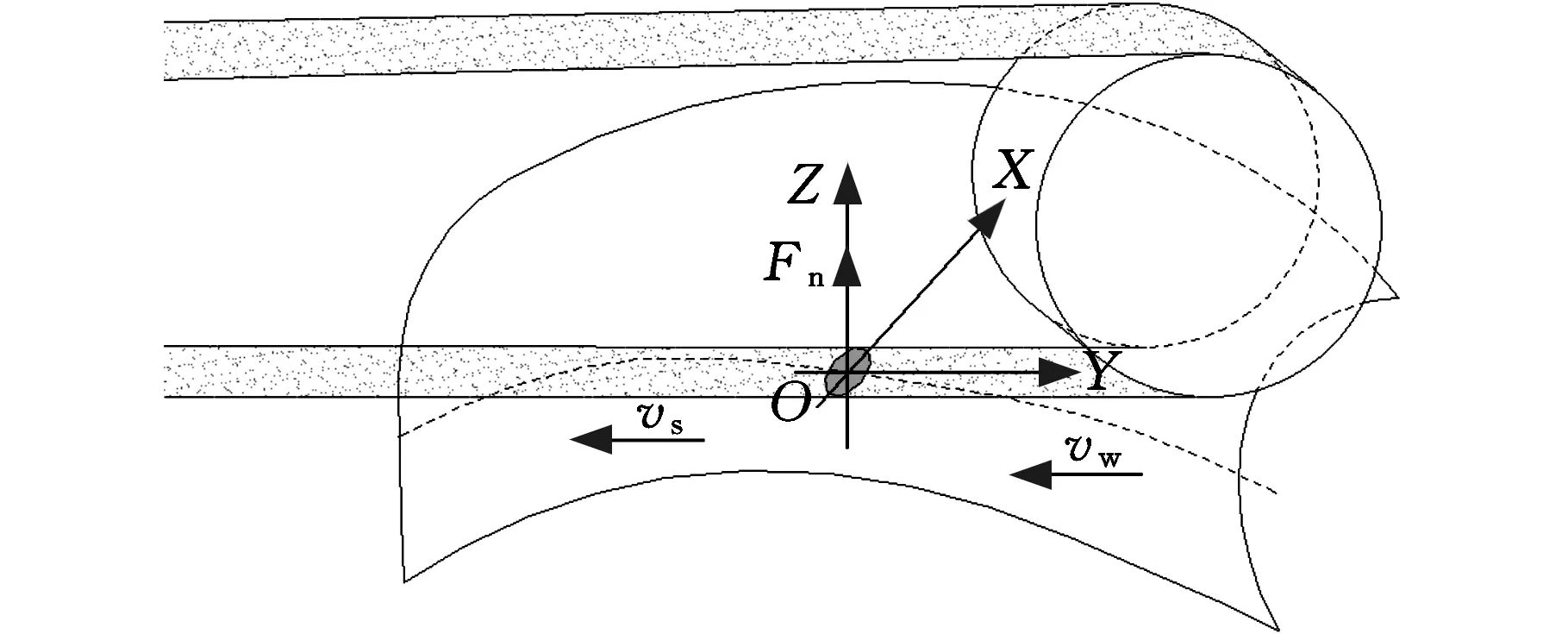

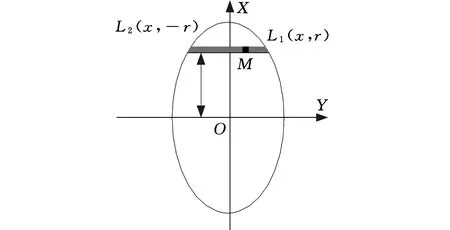

砂帶在加工過程中依賴砂帶機的張緊機構及彈性驅動輪實現高速運動,如圖1所示,因此,使用砂帶加工工件表面的過程可視為一個剛性球體表面和一個彈性半空間體的摩擦接觸過程。該接觸滿足赫茲定律,即加工過程中的彈性加工工具在剛性表面形成橢圓形接觸面,如圖2所示。

圖2 砂帶磨拋接觸示意圖

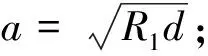

建立圖2所示的坐標系,則加工工具在表面形成的接觸面邊界公式為

(5)

如圖3所示,接觸區域中心的壓入深度為

圖3 砂帶磨拋接觸廓形

(6)

接觸區域內的壓力為

(7)

(8)

式中,p0為接觸區域內表面中心點的壓力;ν為材料的泊松比,金屬材料通常取ν=1/3。

1.3 材料去除廓形及深度模型

在接觸區域內隨機取微元M進行去除分析,如圖4所示,其中,L1、L2分別為砂帶接觸表面微元M的起點和終點。砂帶相對工件表面從L1位置移動至L2后,砂帶與表面的接觸區域離開微元M,砂帶不再對微元M產生去除,M處磨拋完成。微元M處的材料去除量是砂帶經過L1L2過程中砂帶上每一個微元對微元M產生的去除量的累積。對式(4)積分可得微元M的去除量[15]:

圖4 接觸面微元示意圖

(9)

將式(2)、式(7)代入式(9)并化簡,得到微元M的去除量:

(10)

2 機器人磨拋軌跡生成

2.1 機器人磨拋軌跡刀位點位置規劃

人工加工過程中,通用的消除加工紋理的方法是通過手持打磨設備沿圓圈形軌跡螺旋前進完成打磨。這種加工方式能夠有效提高軌跡的多方向性,具有良好的加工效果。眾多的軌跡排布策略中,擺線軌跡與手工拋光軌跡最相似。擺線軌跡具有拋光軌跡分布均勻、多方向性強的特點[16],且流暢光順、無尖銳拐角,有利于保持加工過程中的均勻性。

擺線由沿給定軌跡滾動前進的動圓所在平面內一定點(x,y)隨圓滾動生成,如圖5所示,其參數方程滿足

(11)

式中,(xc,yc)為動圓的圓心坐標,動圓圓心沿給定曲線滾動前進,動圓圓心運動曲線稱作擺線軌跡的導引線;r為定點到圓心的距離,稱作擺線半徑;ω為動圓滾動的角速度;θ為定點相對動圓圓心的初始角度。

動圓移動的速度可以用動圓圓心的運動速度描述,即

(12)

式中,(xct1,yct1)、(xct2,yct2)分別為t1、t2時刻動圓的圓心坐標。

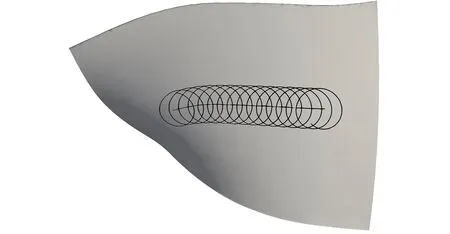

任何形式的軌跡都可以作為擺線軌跡的導引線。平行于曲面邊界的等距偏置曲線具有生成方法簡單、軌跡規律、對稱性和包覆性好的特點,適宜作為擺線軌跡的導引線。表面局部生成擺線軌跡及其導引線如圖6所示。

圖6 局部擺線軌跡及其導引線

2.2 機器人磨拋軌跡加工姿態規劃

為計算求解磨拋軌跡刀位點的姿態,首先對待加工曲面進行建模。復雜曲面屬于典型的NURBS曲面,其解析表達式可表述為

(13)

0≤u,v≤1

式中,Pi,j為在u、v兩個方向上構成的控制網格;wi,j為權因子;Ni,p(u)、Nj,q(v)分別為定義在節點矢量u和v上的非有理B樣條基函數。

軌跡刀位點處求解該點加工曲面法向,建立刀位點處局部曲面模型,求解工具位姿。刀位點處局部曲面的法矢N(u,v)可由刀位點局部曲面在u、v方向上的偏導叉乘獲得。令

(14)

則有

(15)

式中,w(u,v)為權因子wi,j在uv曲面上的表達形式;A(u,v)是S(u,v)的分子;Su、Sv分別為局部曲面在u、v方向上的偏導,即前刀位點處u、v方向上的切矢。

刀位點處加工曲面的法線方向作為磨拋過程中磨拋工具在此刀位點處刀具姿態法向(工具坐標系Z向),如圖7中藍色坐標軸所示。

圖7 刀位點局部坐標系示意圖

磨拋加工過程中,通常將磨拋軌跡的切線方向作為磨拋軌跡刀位點姿態的切線方向。多方向性軌跡的刀位點軌跡切線方向隨路徑軌跡變化較大,將磨拋加工軌跡的切線方向作為刀具姿態的切線方向會導致加工過程中刀具頻繁且大幅度的姿態改變,帶來嚴重的姿態干涉及機器人末端可達性問題,影響磨拋軌跡的光順程度。將刀位點對應擺線導引線的切線方向代替擺線軌跡切線方向作為刀具姿態切線方向(工具坐標系X向)可以最大程度地減少刀具姿態頻繁大幅變動。如圖7所示,令刀位點對應的導引線切向方向單位矢量St為當前刀位點刀具姿態的切線方向,其中,虛線坐標系為以擺線軌跡切向為刀具切向姿態構成的局部坐標系,實線坐標系則為以擺線軌跡對應導引線切向為刀具切向姿態構成的坐標系;紅色坐標軸描述了每個刀位點處刀具姿態的切向。對比圖7實線坐標系和虛線坐標系變化幅度可知,將導引線切線方向作為刀具姿態切向能避免小范圍內的姿態大幅度變化,使加工軌跡姿態變化更加流暢光順。根據右手定則,叉乘局部曲面法矢N(u,v)及對應的導引線切矢St可得剩余姿態方向,如圖7中綠色坐標軸所示。因此可知,加工軌跡中各刀位點處的刀具姿態為

(16)

實際加工過程中,磨拋工具通過位姿調整,使磨拋工具自身坐標系與上述方法生成的加工刀位點局部坐標系重合,進行磨拋加工[17]。

3 機器人磨拋軌跡優化

3.1 參數初始化及可行域確定

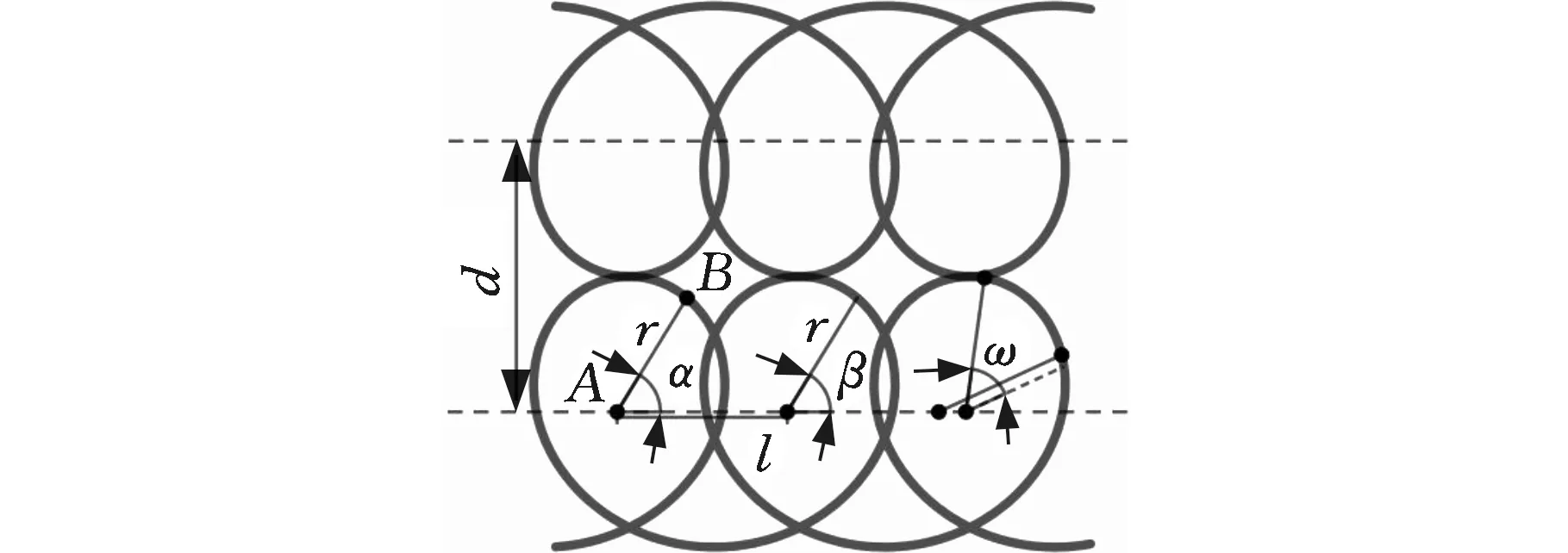

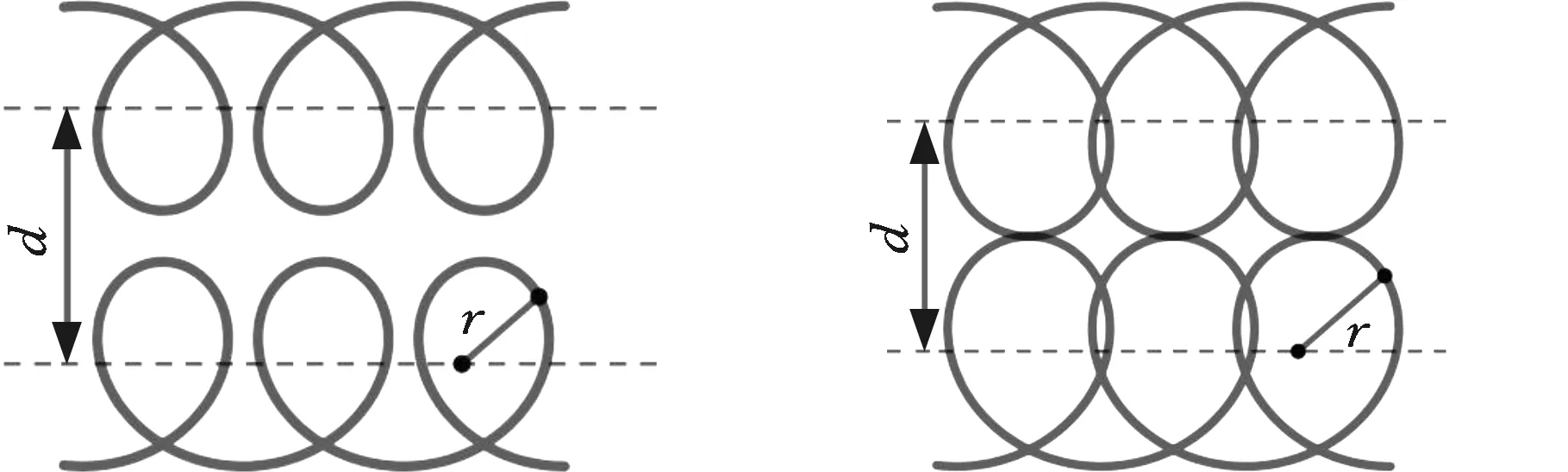

軌跡形式復雜、參數眾多且高度耦合的特性為擺線在自動化磨拋加工過程中的應用帶來了阻力。如圖8所示,導引線偏置距離d、擺線半徑r、動圓滾動角速度ω和圓心移動線速度v共同影響擺線軌跡形狀和加工的去除效果;虛線為相鄰擺線的導引線,其間距為導引偏置距離d,A(x,y)為擺線軌跡上的點B(x,y)對應的導引線點,AB的長度為擺線半徑r。

圖8 決定擺線形狀的各項參數示意圖

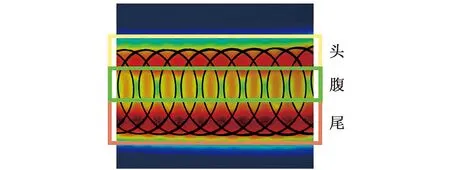

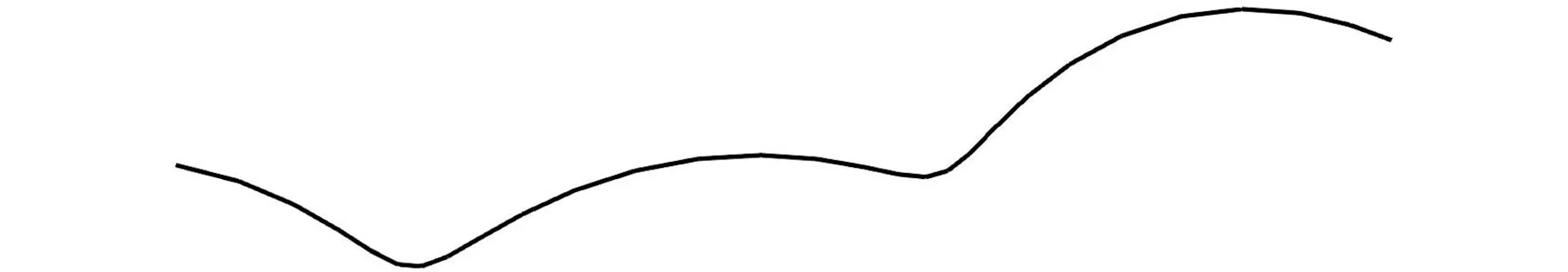

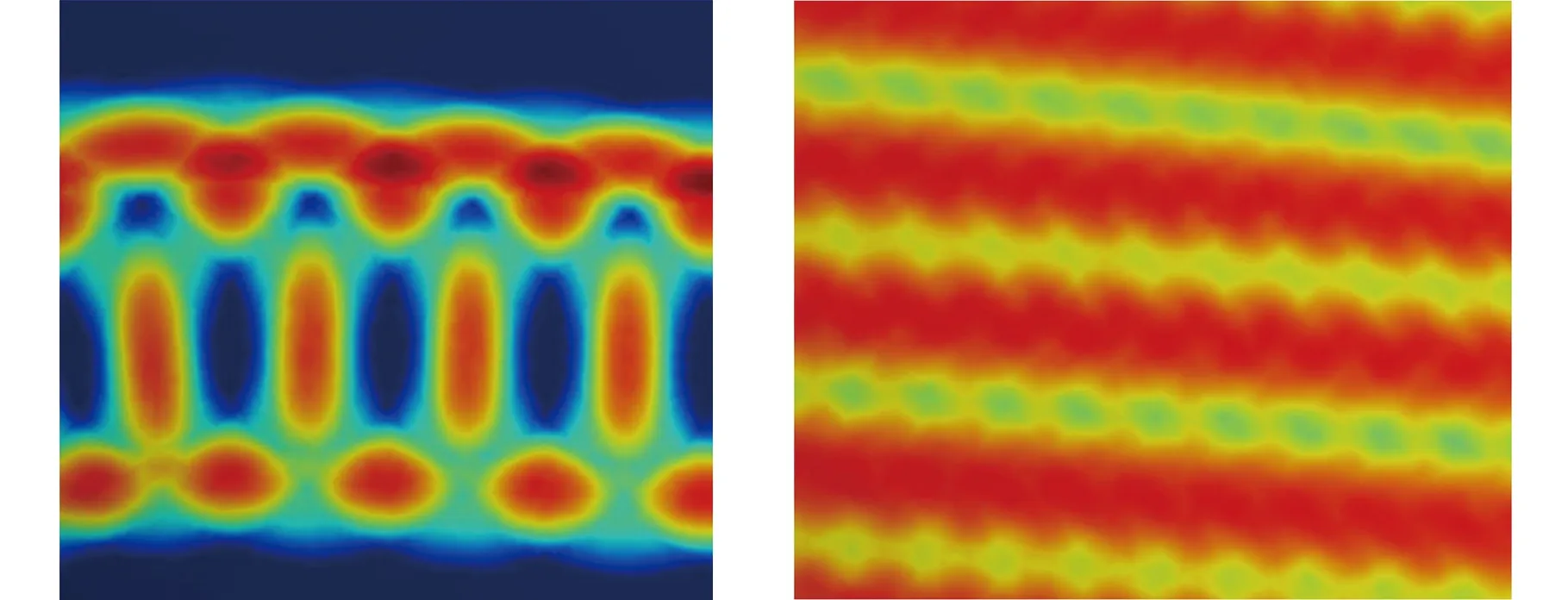

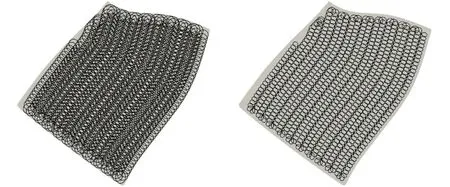

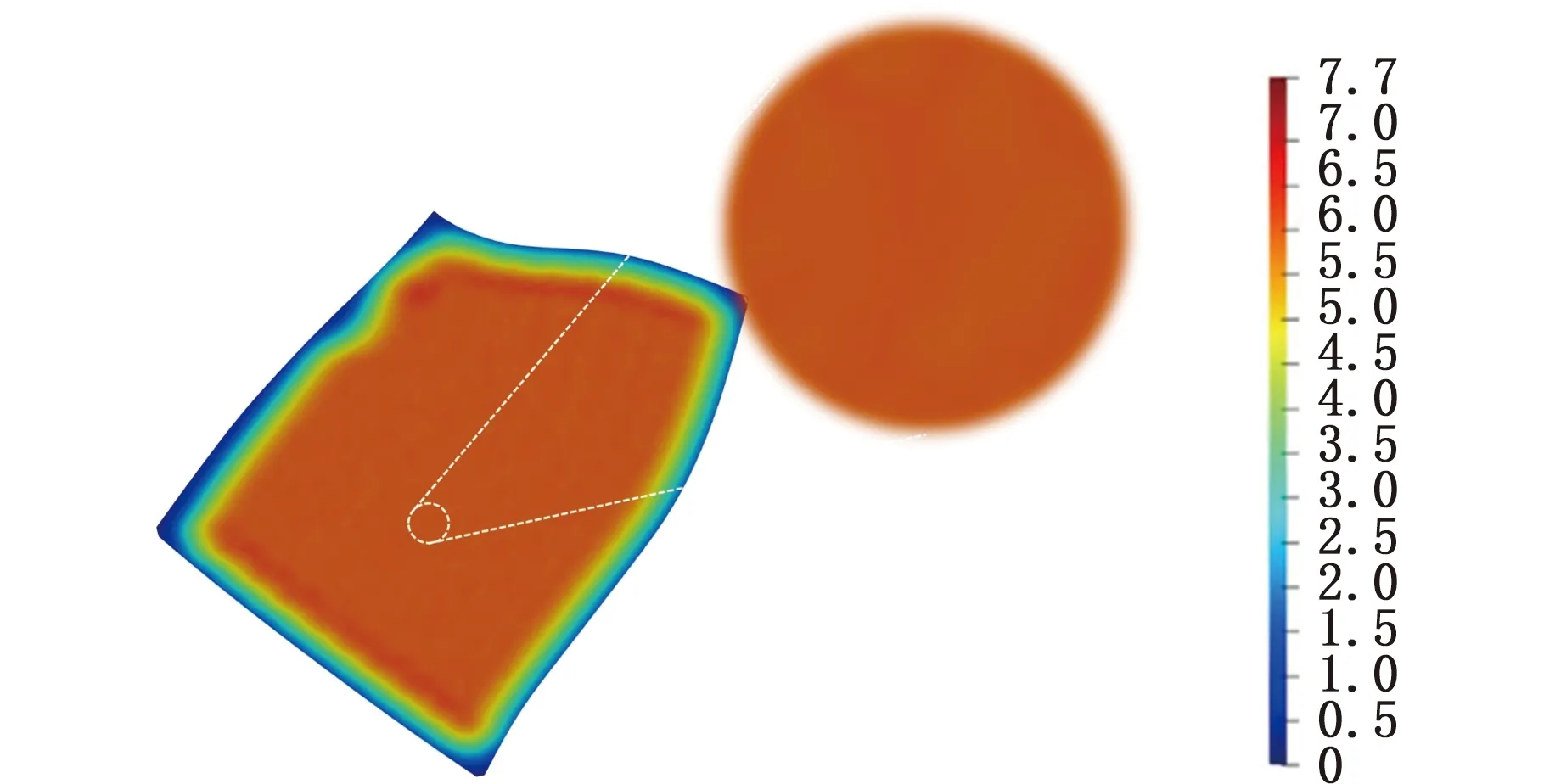

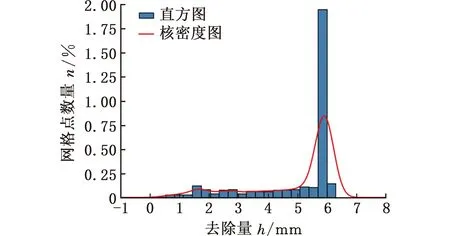

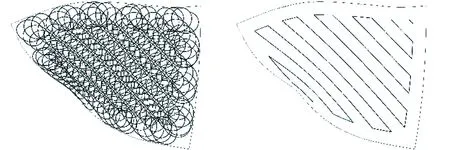

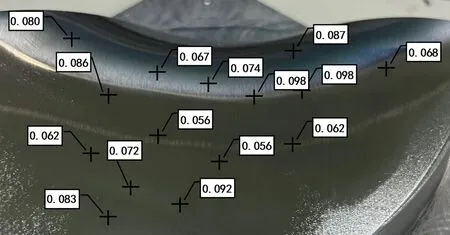

在單行軌跡內,擺線的去除大致呈圖9所示的3個區域。頭尾兩部分軌跡密集重疊,去除量明顯大于軌跡稀疏的腹部區域;尾部因軌跡密集重疊導致去除量大于頭部。為增加曲面的去除整體分布均勻性,加工軌跡相鄰行應交錯分布,使擺線去除較多的頭尾部分與相鄰行去除較少的腹部交疊,避免產生欠加工區域和過切。導引線決定了動圓圓心的運動軌跡,相鄰導引線之間的偏置距離d和擺線半徑r的關系決定了相鄰行之間軌跡交疊和搭接的情況。d>2r時,相鄰兩條磨拋軌跡之間有未加工的區域,如圖10a所示。為避免此情況的發生,應保證d≤2r。d=2r時,相鄰擺線行頭部相交,如圖10b所示;0 圖9 單行擺線去除仿真效果 (a)d>2r (b)d=2r 圖11 理想的相鄰擺線行分布方式及其去除效果 動圓滾動角速度ω和圓心移動線速度v耦合,共同決定擺線圈分布的疏密程度和行內軌跡交疊情況。由參數方程可知,v越大,擺線軌跡越稀疏;ω越大,擺線越稀疏。ω和v同時變化時,兩者變化量的相對大小決定擺線的疏密程度。Δv/Δω越大,擺線軌跡越稀疏;Δv/Δω越小,擺線軌跡越稠密;Δv/Δω=1時,擺線軌跡不發生變化,其中,Δv、Δω分別為v和ω的變化量。 實際加工過程中,ω和v過大都會導致軌跡發生嚴重變形。加工過程中需要進行插補運算,通過直線擬合的方法完成曲線加工,ω過大會導致擬合線段兩點間的角度變化大、距離遠,使軌跡出現明顯的直線段和拐角,如圖12所示。v過大會導致擺線閉合面積過小,成為波浪線軌跡乃至趨近直線,如圖13所示。 圖12 角速度過大導致的軌跡變形 圖13 圓心線速度過大導致的軌跡變形 加工過程中,選擇合適的擺線參數可以優化加工去除排布,實現軌跡的均勻搭接,減少過切和欠加工的產生,從而有效減少表面紋理。擺線參數多且耦合,而人工調參的工作量極大、試湊成本高、所需時間長,因此,本文提出一種基于Preston公式和PSO算法的參數優化算法,即在PSO算法的核心思想和進化手段的基礎上,設計針對磨拋軌跡參數優化場景且基于Preston公式的優化目標函數計算方法,并基于設計的優化目標函數對擺線軌跡進行優化,以獲得更好的表面加工質量。 0 (17) 擺線參數優化過程中,由于參數的復雜性和高度耦合,粒子群迭代容易導致求解過程陷入局部最優,引入動態調整的慣性權重w能有效避免此現象。w表示當前粒子的收縮速度對后續粒子的影響,是調整全局搜索和局部搜索的重要參數。w較大時,全局搜索能力強、收斂快;w較小時,局部搜索能力強、尋優能力強。因此,采用自適應方法對w進行優化能有效平衡收斂速度和尋優結果。各微粒的目標值趨于一致或趨于局部最優時,w增大;各微粒的目標值比較分散時,w減小。目標函數值優于平均目標值的微粒(w較小)予以保留;對于目標函數值小于平均目標值的微粒,其w較大,使該微粒向較好的搜索區域靠攏。改進后慣性參數表達式為[19] (18) 式中,wmin為最小權重,一般取0.4;wmax為最大權重,一般取0.9;f為當前粒子的適應度;fmin為粒子最小適應度;favg為粒子平均適應度。 優化過程中,以當前粒子描述的參數組合計算該組合加工后的工件表面磨拋去除量分布情況,并對去除情況進行定量評價,將評價指標作為當前粒子的適應度。加工表面磨拋去除量分布情況評價指標應定量描述曲面磨拋去除量分布的均勻程度。計算過程中,首先將曲面劃分為一定密度的均勻三角網格,根據基于Preston公式的材料去除模型計算曲面內每個網格點的去除量并對去除量進行統計分析。加工表面去除量分布情況評價指標為去除量分布的離散程度: (19) F(h)為基于Preston公式計算的按設定加工方法加工后模型的網格點去除量方差,反映了去除量在表面分布的均勻程度。在加工軌跡合理、加工效果理想、加工表面光滑的情況下,表面各處的去除量相同或相近,F(h)較小,反之則較大。 擺線軌跡生成過程中,需優化的參數包括r、d、ω和v,優化目標為F(h)。為限制粒子的搜索空間,保證優化結果具有可行性,需限制參數的取值范圍。 根據3.1節的分析,針對參數ω、vt/r、d/r開展仿真實驗,以求取其優化可行域,具體做法為:以0.1為單位,將連續的ω、vt/r、d/r變量離散化;遍歷各參數組合,通過對比各參數對軌跡生成和仿真結果的影響確定優化的可行域。根據上述仿真實驗,可以得出以下限制:①為保證軌跡光滑且無嚴重形變,動圓滾動角速度ω應小于0.5 rad/s;②為保證擺線軌跡疏密得當,避免出現較大的未加工區域,圓心移動速度v應小于0.5r;③為提高優化效率,獲得較小的加工表面去除量分布情況評價指標,動圓半徑r應滿足0.5d 綜上所述,擺線參數優化問題可以抽象為一個帶約束的參數規劃問題,其目標為最小化網格點去除量分布均勻程度指標F(h),即 (20) 優化算法流程如圖14所示,其中,每個粒子的適應度為當前參數組合下的軌跡去除分布均勻程度指標F(h)。為增加粒子群算法優化過程的穩定性,減少不必要的運算,提高算法運行效率,設置粒子群算法的最大迭代次數為100,收斂條件為30代內的適應度不再優化,適應值計算結果在±0.001范圍內波動。當優化結果收斂或達到最大迭代次數時,輸出優化結果。 圖14 Preston-PSO優化算法流程圖 本文建立可視化機器人磨拋加工仿真平臺以對所提算法的加工效果進行驗證。仿真實驗基于開源的C++計算幾何軟件開發平臺OpenCas-cade,利用其提供的三維曲面造型及解析功能建立三位一體的可視化軌跡生成仿真實驗平臺。仿真實驗平臺的主要實現流程如圖15所示。 圖15 機器人可視化機器人磨拋加工仿真平臺實現流程圖 仿真平臺中,設置砂帶機寬度為20 mm,磨拋力為2 N。加工軌跡生成過程中,軌跡適應度迭代曲線如圖16所示。優化前的軌跡加工仿真效果如圖17所示,圖中的藍色表示未被加工或去除量極少(磨拋較淺),綠色代表去除量適中(磨拋適中),紅色則說明去除量較多(磨拋較深)。按照優化前的軌跡加工會產生大量的行內欠加工區域,行與行的搭接處還存在過切,表面磨拋去除量分布極度不均勻,適應度較大。本文方法優化后的擺線軌跡如圖18a所示,未使用本文方法優化的擺線軌跡如圖18b所示,方向平行軌跡如圖18c所示。 圖16 適應值迭代曲線 (a)行內欠加工區域 (b)行間過切區域 (a)本文方法優化的擺線軌跡 (b)未使用本方法優化的擺線軌跡 采用上述三種軌跡進行仿真磨拋加工,繪制仿真去除的熱力圖,分析3種軌跡的加工表面去除量分布情況,如圖19所示。 (a)本文方法優化的擺線軌跡 對仿真結果進行統計分析,計算處于不同去除量水平的網格點數量并繪制分布直方圖(圖20)。 (a)本文算法生成的擺線軌跡 由圖20a可知,本文算法優化的擺線軌跡加工表面的仿真去除量分布較為集中,去除量在表面的分布更加均勻。如圖20b所示,未經優化的擺線軌跡加工表面去除量分布的離散度更高,說明存在加工不均勻的現象,工件表面存在較為明顯的加工紋理(圖19b)。如圖19c所示,方向平行軌跡加工的表面紋理更加明顯,表面去除量的分布更加分散,整體加工誤差也更大。綜上可知,方向平行軌跡加工的表面在表面紋理和去除量分布均勻程度方面表現較差,本文算法優化軌跡加工的表面在表面紋理和去除均勻程度上均表現出顯著的優勢。未經本文算法優化的擺線軌跡的加工效果介于方向平行軌跡與本文法優化的擺線軌跡中間,仿真加工后的工件表面出現加工紋理的情況有所改善,但表面加工不均勻的情況依然存在。 3種軌跡仿真去除結果如表1所示,在平均去除量相近的情況下,擺線軌跡加工表面的仿真結果有更小的方差和極差,這再次證明了擺線軌跡加工仿真的去除量分布更加集中、表面紋理得到抑制。從仿真結果可以看出,本文方法優化的擺線軌跡的去除量分布更加集中,去除分布更加均勻,工件表面加工紋理得到抑制。 表1 三種軌跡的去除分布 本實驗平臺由工業機器人KR30-3及其末端執行機構組成,末端執行機構包含砂帶機(3M)及六維力傳感器(ATIDELTA 系列 SI-330-30),能實現復雜曲面的恒力加工。 如圖21所示,加工過程中,砂帶與工件表面始終保持接觸。砂帶接觸工件表面的一側增加橡膠墊片避免砂帶機與工件剛性接觸,保證加工過程始終滿足接觸模型的等效條件,確保前文建立的去除模型在當前加工環境下成立。 圖21 砂帶機加工示意圖 在實驗平臺進行復雜曲面磨拋加工對比實驗,實驗設置磨拋加工力F=2 N,砂帶磨料粒度180目(3M金字塔砂帶,A100),寬度20 mm,砂帶機相對工件運動的速度v=3 m/s。機器人磨拋實驗實物如圖22所示,加工過程中的磨拋力如圖23所示。 圖22 機器人磨拋實驗 圖23 實驗過程中磨拋力變化 采用恒定參數的方向平行軌跡與本文方法優化的擺線軌跡加工相同材質及形貌特征的工件,加工后的效果如圖24所示,本文算法獲得的工件表面更加光順平整,表面曲率變化導致的紋理得到明顯抑制。 (a)擺線軌跡 (b)方向平行軌跡 使用粗糙度測量儀對加工后表面進行質量檢測。在工件表面均勻選取15個點檢測粗糙度,結果如圖25所示。本文算法獲得的表面粗糙度分布更均勻,表面加工質量一致性好,表面各處的粗糙度均小于方向平行軌跡的加工表面粗糙度。特別地,在軌跡行交界處,擺線軌跡能夠較好處理軌跡行之間的銜接問題,抑制搭接誤差和表面紋理的產生,獲得光滑平整的加工表面。擺線軌跡在軌跡行交界處的加工質量顯著提高。 (a)擺線軌跡加工 利用三維掃描儀測量加工表面的去除量,并分析去除量的分布情況。為突出對比效果,也為使加工的去除深度滿足三維掃描儀的測量精度,對工件表面的特定位置進行局部二次加工,以獲得更多的去除量和更直觀的去除分布情況。為獲得理想的去除量,二次加工過程中,給定磨拋力F=4 N,其他工藝參數保持不變。二次加工后的表面區域去除效果如圖26所示,其中,紅圈部分為二次加工區域。由圖26可知,與方向平行軌跡相比,使用本文算法生成軌跡加工的工件表面去除量變化更小、數值更加集中、去除量分布更加規律且變化更平緩,紋理得到明顯抑制。 (a)擺線軌跡加工表面 方向平行軌跡加工表面的平均粗糙度Ra=0.271 μm,分布方差S2=0.0205 mm2,離散系數cv=0.5284。擺線軌跡加工表面平均粗糙度Ra=0.076 μm,分布方差S2=0.0002 mm2,離散系數cv=0.1817。方向平行軌跡加工表面的平均去除量為0.045 mm,去除方差S2=0.0010 mm2,離散系數cv=0.6974;擺線軌跡加工表面的平均去除量為0.337 mm,分布方差S2=0.0002 mm2,離散系數cv=0.0441。圖27描述了表面粗糙度及去除量的離散程度,可以看出,經擺線軌跡加工后,工件表面的粗糙度和去除量在數值分布上更加集中,這意味著擺線軌跡加工的表面加工一致性優于方向平行軌跡。 (a)表面粗糙度 綜上可知,相比于方向平行軌跡的加工表面,本文方法生成軌跡加工的表面具有更小的粗糙度、更均勻的去除量分布、更好的表面質量一致性。 (1)由本文方法生成的加工軌跡滿足光順、連續且多方向的要求,可以有效提高磨拋加工表面質量。 (2)擺線磨拋軌跡的形狀及其加工效果主要受導引線偏置距離、擺線半徑、動圓滾動角速度、圓心移動線速度共同影響。 (3)擺線磨拋軌跡參數優化可以抽象為帶約束的多參數最優化,每個參數組合對應的適應度可根據材料去除模型計算得出。使用Preston-PSO算法對擺線參數進行優化,獲得了最優加工路徑。 (4)本文算法能生成適應目標工件的加工軌跡,無需人工調參,生成軌跡的質量及加工效果比傳統軌跡生成算法有顯著提升。本文方法生成的軌跡能滿足機器人自動磨拋加工的要求,減少表面加工紋理并減小粗糙度,加工出的表面更加光滑平整,粗糙度和去除量分布更為均勻。

3.2 Preston-PSO算法參數優化

4 仿真與實驗

4.1 仿真平臺建立及仿真驗證

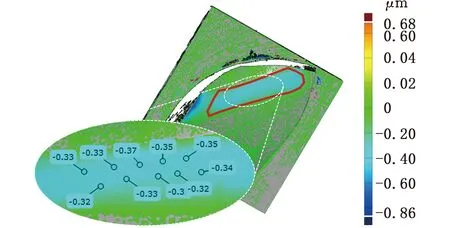

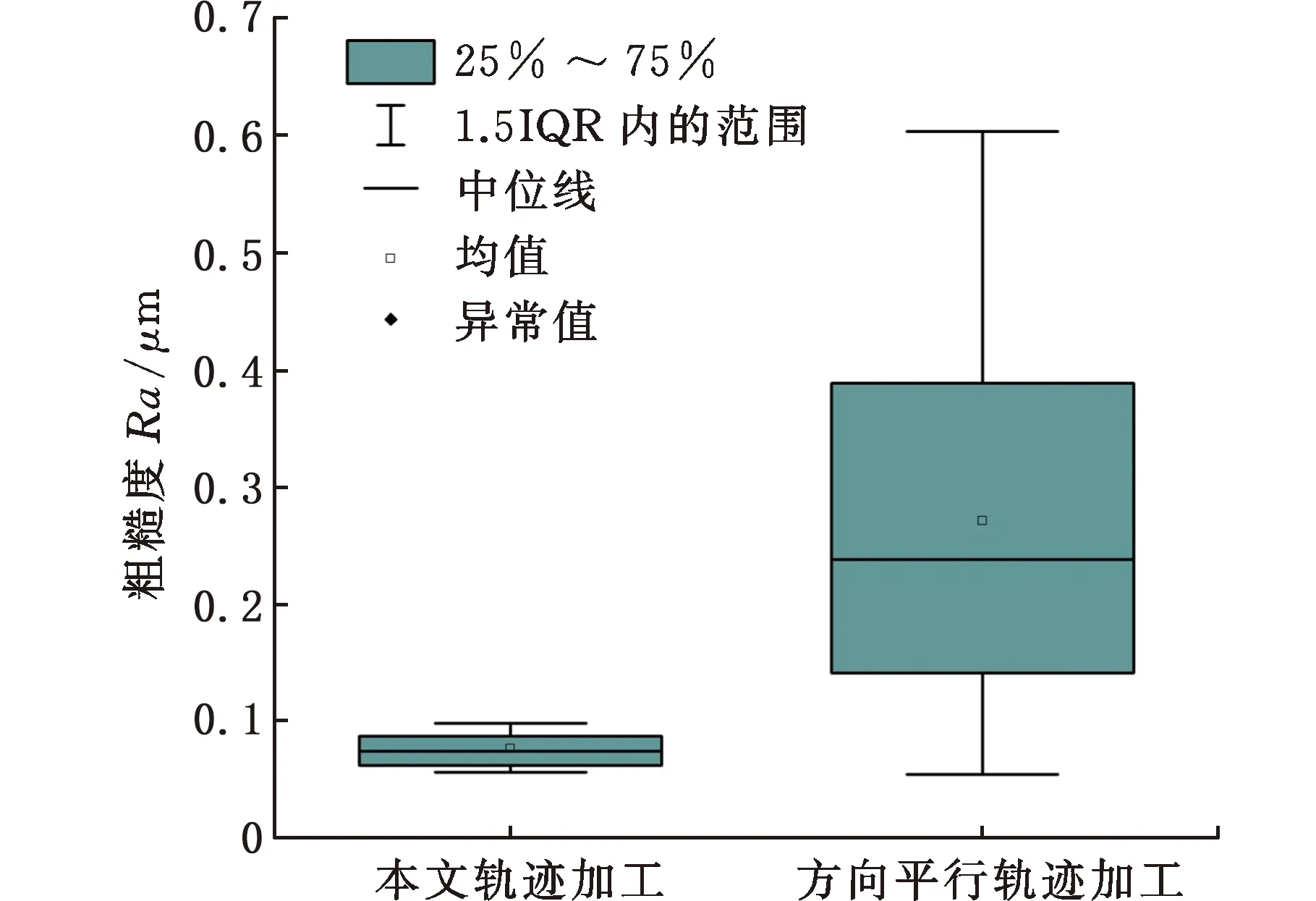

4.2 機器人磨拋加工實驗

5 結論