汽車輕量化連接工藝與應用分析

曹熏陶

摘要:鉚接技術將成為未來汽車車身的重要連接技術,本文以路虎X261門蓋項目的自沖鉚接連接技術為例,首先介紹此項目的基本情況,然后介紹自沖鉚接技術在鋁車身連接方面的優勢及應用案例,最后從其設備工藝原理、設備系統選型、質量缺陷類型及控制方法等多個維度進行闡述。合理的規劃及設備選型,對項目成本投入、空間利用率、設備利用率都能得到最大程度的使用,也為后續線體的柔性創造了更多空間,對降本增效來說具有重要意義。

關鍵詞:自沖鉚接;鋁車身;工藝原理;設備選型

近年來,隨著新能源汽車的逐漸興起,“輕量化”成為一種發展趨勢。 更輕的車身對于整車的能耗、車輛操控穩定性和碰撞安全都十分有利,鋁合金材料以其低密度、高強度、耐腐蝕等性能受到廣大汽車制造商的青睞,在汽車車身的設計和制造中得到了充分的應用,傳統的點焊連接工藝無法滿足鋼鋁混合搭接需求,從而衍生出SPR、FDS、SRE、Clich等多種新型連接工藝,尤其以SPR(自沖鉚接)技術在鋼鋁車身上應用最為廣泛。

以路虎X261門蓋項目為例,X261為X260車型的加長版,X260為捷豹路虎4車門轎車,是基于D7a平臺五款車型中的第一款,常熟D7a焊裝車間將生產X261車型,并為第二、三車型預留導入空間,其為捷豹路虎的首款全鋁車身項目,國內首次采用先進的鋁連接技術,且大批量使用,規劃節拍為16JPH, 整車鋁材占比高達80%,涵蓋各種先進工藝,包括機器人滾邊、激光釬焊、自動涂膠、SPR、FDS、鋁點焊等;線體車型混線需具備1+1+(1)的生產能力,工藝、設備規劃需考慮100%完全柔性制造。

SPR自沖鉚接技術

自沖鉚接技術是一種新型的板材冷連接技術,適合于金屬板材與金屬板材之間金屬板材與非金屬板材之間等多種類板材的連接。所連接的板材數量可以是兩層,也可以多達數層。其工藝特點為鉚接完成快速高效,板材連接穩固耐久,涂層鍍層保護良好,密封性能優異,特別適合于不易和無法進行焊接的板材組合之間的連接。鉚接過程中噪音低、無煙氣火花產生,屬于環境友好型工藝。

與其他傳統板材連接方式對比,自沖鉚接技術具有以下特點:(1)鉚接連接強度較高,壽命長,尤其在抗疲勞性能上,較點焊技術有很大提高;(2)工序完成迅速,可滿足大批量生產需求;(3)鉚接重復精度高,保證質量持續穩定;(4)對于多層板材的連接,可以一次成型,大大提高生產效率;(5)無需預先打孔,與傳統鉚接對比簡化生產流程,提高產能;(6)連接質量可以通過目視觀察進行初步判斷;(7)設備工序完成迅速,整個鉚接過程約為1-2s。

經近30多年的發展,自沖鉚接技術的用戶遍布全球主要工業制造領域,行業涵蓋了:汽車整車制造業(轎車、客車和卡車等)、汽車零部件制造業(天窗、座椅、車門、發動機蓋、后備箱蓋和安全氣囊盒等)、軌道交通制造業、電氣制造業(電氣柜、母線、電子類產品等)、交通標志制造業、航空航天和建筑業等等。

SPR自沖鉚接工藝原理說明

自沖鉚接技術是通過液壓缸或伺服電機提供動力將鉚釘直接壓入待鉚接板材,待鉚接板材在鉚釘的壓力作用下發生塑性變形,鉚釘成型后充盈于鉚模之中,形成穩定連接的一種的板材連接技術。

鉚槍位于鉚接位置后,鉚模貼緊底層板材后,鉚鼻預壓緊頂層板材,鉚桿推動鉚釘進入鉚鼻中。鉚釘被鉚桿施壓嵌入,穿透上層板材,并擴張進入下一層板材,而后鉚釘與板材一起擴張,充盈于鉚模,鉚釘腿部向四周張開形成“鈕扣”,形成上下板材牢固的連接。

SPR自沖鉚接設備系統說明

1. 設備組成

一套標準的自沖鉚接系統(見圖1)需包含:槍體、控制柜、供釘桶、充釘站(機器人抓槍式)、分釘器(一拖二形式)等,控制柜與供釘桶可上下疊放,節省空間。

根據不同工藝需求,分固定槍式、機器人抓槍式;其中機器人持槍式里又細分有彈夾式與吹釘式等。

注意事項:(1)鉚模檢測一般是裝在固定支架上面,通過氣缸翻轉;(2)固定鉚槍需要單獨沖釘裝置,需要單獨一個支架(一般是自制的);(3)鉚模檢測與沖釘支架一體,仿真模擬驗證時需注意干涉;(4)送釘管的長度盡量不要超過10m,易卡釘;(5)窄法蘭釘桶與正常的釘桶大小不一致,平面布局需注意空間;(6)報價時需注意特別備注窄法蘭,其與常規釘型價格差距較大。

2. 設備選型說明

(1)工藝人員根據車身產品統計匯總每個焊點的初版合釘合模清單(需含材質、厚度、編號、坐標等信息)。

(2)根據初版合釘合模清單,與設備廠家溝通初步的鉚模和釘型,并進行金相和拉伸試驗,同時將信息釋放給仿真模擬人員驗證槍的結構以及鉚點的可達性。

(3)根據仿真模擬驗證結果更新合釘合模清單,并反饋給設備廠家用以更新鉚模和釘型。

(4)設備廠家進行釘模測試:金相試驗、十字拉伸、剪切試驗等,并實時更新合釘合模清單。

(5)凍結車身產品、鎖定合釘合模清單,簽署技術協議,并下單采購鉚模、釘子、鉚槍等設備。

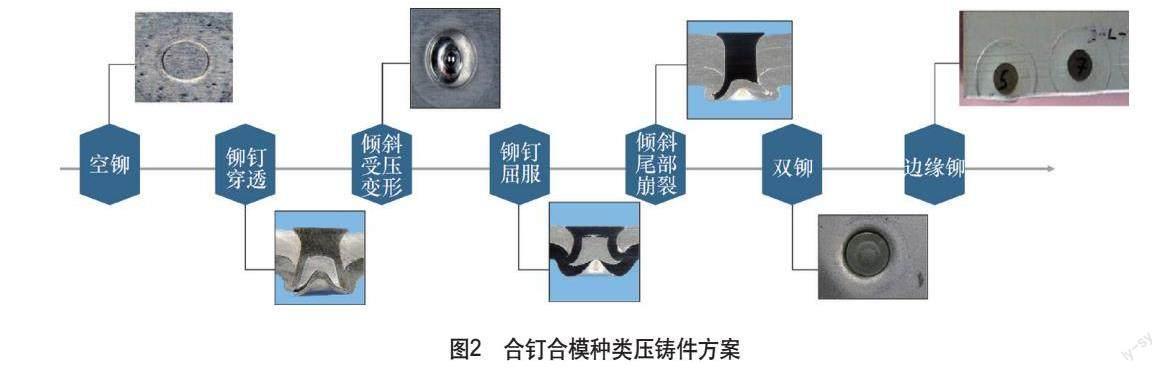

3.合釘合模說明

如圖2所示,每種板材搭接,釘型和鉚模不是唯一的。板材搭接在不同組合下,釘型和鉚模也可以不同;合釘合模的目的是減少釘型種類以及鉚槍數量,降低投入成本,增加鉚接效率;如下三種情況,均可進行合釘合模。

4. 實驗的目的及說明

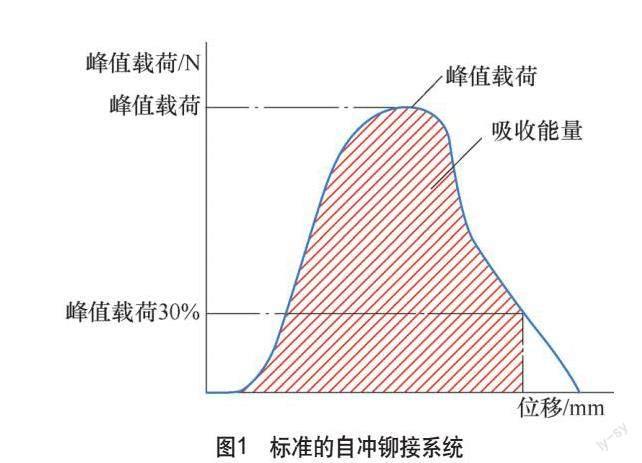

考慮自沖鉚接點連接強度時,不僅需要關注最大破壞力即此自沖鉚接點所能承受的最大載荷,并且也要考慮在承受此峰值載荷時鉚接點所能夠吸收的能量,這對于車輛發生碰撞時對乘員的保護和維持車身強度非常重要。

典型的力和位移曲線如圖3所示。其關鍵參數為峰值載荷,峰值載荷下降至30%位移,及載荷從零開始到峰值再下降至30% 的過程中吸收的能量。

SPR自沖鉚接工藝缺陷說明

(1)空鉚? 空運行信號未復位易發生,鉚桿返回路徑上,鉚釘檢測錨誤感應易導致空鉚信號的發生,機器人剛進入到鉚接程序后,安全區內安全條件打斷,再恢復時機器人直接進入下一個點,從而導致原來的點空鉚。

(2)鉚釘穿透? 鉚釘型號選擇錯誤(釘長過長,或者鉚釘過硬)底層板材過薄且太軟,鉚接速度過大,鉚桿形成未做好全行程校驗,鉚模型號不匹配。

(3)傾斜受壓變形? 吹送供釘的過程中,鉚釘進入鉚鼻時發生翻釘,導致鉚桿鉚接時,鉚釘姿態不好引發鉚接時鉚釘傾斜受壓(短鉚釘易發生該現象)。

(4)鉚釘屈服? 鉚釘質量問題,鉚釘型號選擇錯誤(釘長過長,或者鉚釘過軟)底層板材厚度超過2mm,且板材較硬(高強度鋼或7系列合金),鉚接姿態對中性差,導致一側鉚釘形變嚴重。

(5)鉚釘尾部崩裂? 板材質量問題,板材材料分布不均勻,底層板材過硬,鉚釘型號選擇錯誤(釘長過長,或者鉚釘過軟)在鉚接鑄鋁板材時,可能發生鉚接紐扣不對稱及輕微開裂現象。

(6)雙鉚? 機器人進行鉚接程序時,如果在執行鉚接過程中出現安全門打開,闖光柵的打破安全,此時鉚接雖然已經進行完畢,但是安全復位后機器人還是處于鉚接程序中,又進行了一次鉚接。

(7)邊緣鉚? 機器人鉚接位置設定錯誤,個別板材尺寸匹配問題導致鉚點偏移。

缺陷示意如圖4所示。

SPR自沖鉚接工藝缺陷說明

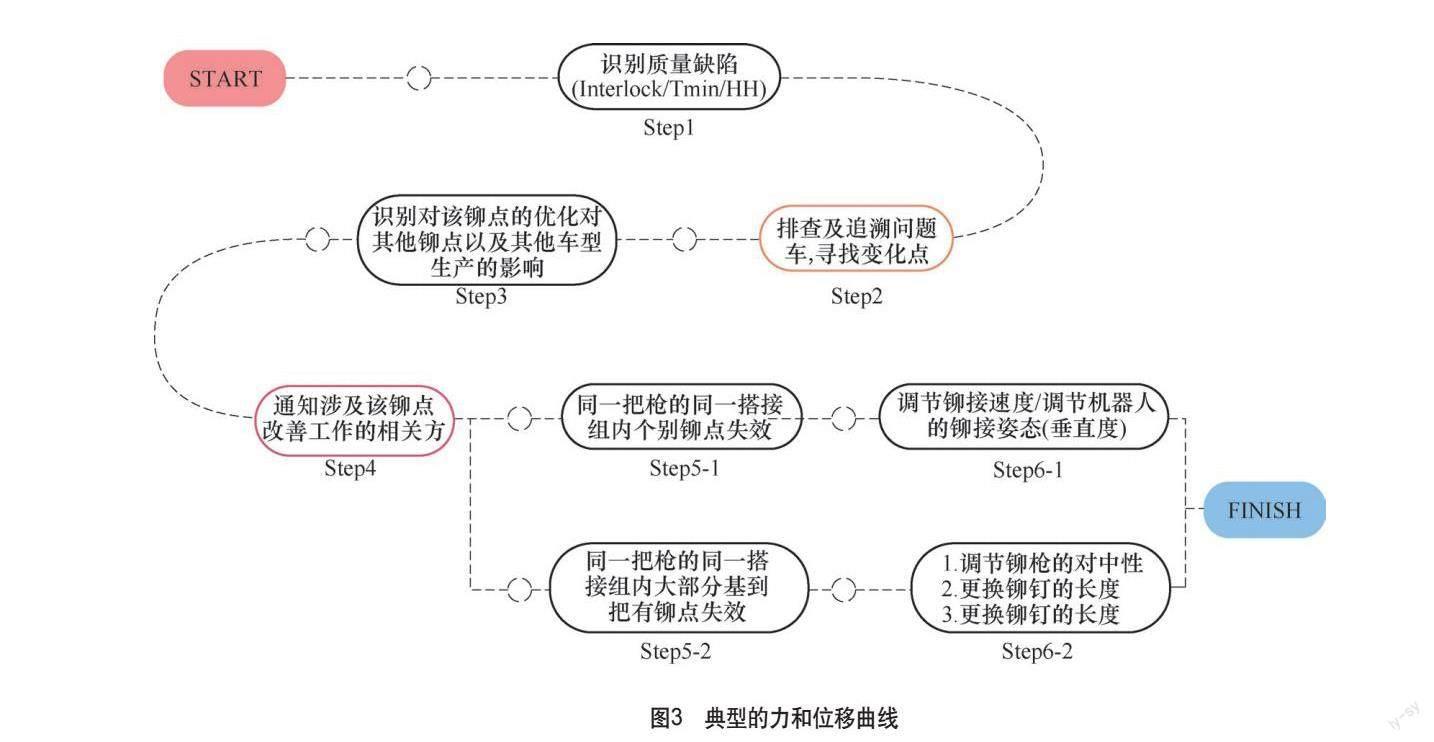

(1)先識別失效點的失效情況,識別出是哪一種質量缺陷(鉚穿,邊緣鉚,雙鉚……)。

(2)明確鉚點信息,找到對應失效點的點號,判斷失效點的位置,失效點而定強度要求,涉及零件的使用情況,鉚點等級。

(3)對于Tmin 不滿足,鉚穿等失效問題,針對對應零件的使用工況進行返修,若失效點在下車體,涉及車身涉水性時,則要求在原失效點上粘貼膠片,確保鉚點的密封性。

(4)對于失效點是否需要返修以及返修策略由PD進行判斷AME可以針對失效點做初步的判斷,但最終方案的需要PD進行確認。

(5)其他返修方法? 螺栓連接。MIG焊接-外加氬氣作為電弧介質,并保護金屬熔滴,焊接熔池和焊接區高溫金屬的電弧焊方法,稱為熔化極氣體保護電弧焊。自動送焊絲。TIG焊接-在惰性氣體的保護下,利用鎢電極與工件之間產生的電弧熱熔化木材和填充的焊絲的焊接方法,適合手持焊槍,一手持焊絲一手持焊槍,離子焊接。電阻點焊。粘結劑——混合連接:粘結與機械連接電阻點焊等聯合使用。

SPR自沖鉚接質量控制方法

1. 自沖鉚接質量影響因素

影響鉚接的因素有:鉚接速度、鉚接姿態、鉚槍對中性。

(1)鉚接速度? 由控制系統直接調節,其與鉚接力成正比,直接影響著鉚接三要素。

(2)鉚接姿態? 由機器人調試人員進行調節,主要確保鉚接板件時鉚槍與板材的垂直度,鉚接姿態不垂直直接影響著Interlock左右不對稱且底層板材厚度不均Tmin值過小。

(3)鉚槍對中性? 主要影響鉚桿和鉚模的配合性,其同樣會導致Interlock左右不對稱且底層板材厚度不均Tmin值過小的問題。

2. 自沖鉚接質量影響因素

自沖鉚接質量影響因素如圖5所示。

結語

綜上所述,安全、節能、環保是汽車制造業一直以來發展的主體,安全性能的要求會增加車身的重量,節能和環保要求減少環境污染,故而車身輕量化減少CO2排放并安全性能提高一直是近幾年討論的焦點,本文通過對SPR自沖鉚接技術的介紹,通過其工藝原理、設備組成及選型、返修方法等多維度進行闡述;在實際項目具體應用時,需詳細分析產品結構、了解材料特性,以最經濟合理的規劃,將設備最大化利用,減少無效投入,提升設備開動率,促進整體線體節拍提升。