關于軋機稀油過濾能力提升的研究

陳忠年

摘要:油液的顆粒度和含水率是潤滑系統正常工作的重要指標,目前軋機潤滑站的過濾原理為泵組從凈油區中部吸油,規避底部污染物聚集區(防止污染物損壞泵組),通過泵出口使用的80微米過濾器,泵送至軋機聯箱進行潤滑,隨后經由回油口設置的一體固定式磁性過濾回到污油區,再經沉淀后溢流至凈油區,這樣的過濾流程還有許多缺陷。本論文基于軋機潤滑站原有設計,綜合考慮其存在的不足之處,提出一系列合理改造以增強其除渣、除水能力,提高油液品質,確保系統平穩運行。

關鍵詞:稀油潤滑站;油液清潔度控制;油液除水;磁性過濾器;油箱溫度控制

1 前言

1.1 研究價值

一直以來,保證對潤滑系統油品質量的良好控制都是潤滑相關工作者的工作重點。一般來說,潤滑油的污染主要由以下幾方面產生:

(1)潤滑系統的管道及潤滑元件內的型砂、切屑、磨料、焊渣、銹片、灰塵等污垢在系統使用前沖洗時未被洗干凈,在潤滑系統工作時,這些污垢就進入到潤滑油里。

(2)由于油箱必須和大氣聯通,外界的灰塵、砂粒等也會隨著空氣一起進入油箱。另外在檢修時,稍不注意也會使灰塵、碎屑等進入潤滑油里。

(3)潤滑系統本身也不斷地產生污垢進入潤滑油里。例如:金屬和密封材料的磨損顆粒,過濾材料脫落的顆粒或纖維及油液因油溫升高氧化變質而生成的膠狀物等。

當潤滑油污染嚴重時,潤滑系統的工作性能將收到嚴重影響,潤滑系統發生故障的概率大大提高,使潤滑元件壽命縮短。對于潤滑元件來說,由于這些固體顆粒進入到元件里,會使元件的滑動部分磨損加劇,并可能堵塞潤滑元件里的節流孔、阻尼孔,或使閥芯卡死,從而造成潤滑系統的故障。此外,水分和空氣的混入使潤滑油的潤滑能力降低并使它加速氧化變質,產生氣蝕,使潤滑元件加速腐蝕,使潤滑系統出現振動、爬行等。

防止污染的措施造成潤滑油污染的原因多而復雜,潤滑油自身又在不斷地產生臟物,因此要徹底解決潤滑油的污染問題是很困難的。為了延長潤滑元件的壽命,保證潤滑系統可靠地工作,將潤滑油的污染度控制在某一限度以內是較為切實可行的辦法。對油液的污染控制工作主要是從兩個方面著手:一是防止污染物侵入潤滑系統;二是把已經侵入的污染物從系統中清除出去。

本論文將針對潤滑站油液污染物的清理做出論述。

1.2 研究方向及目的

本項目從顆粒度、含水率、溫度等多個維度出發,以提高精軋潤滑站過濾效率,實現潤滑站系統穩定性及抗風險能力提升為目的,采取多種改進措施來增強其除雜、除水能力。同時,增加油液品質監測途徑,提高對潤滑系統的事態感知能力,做到及時發現問題,提前解決故障,以此確保系統平穩運行。

2 原有軋機潤滑站系統概述

2.1 軋機潤滑站過濾流程概述

原有軋機潤滑站過濾流程如下:泵組從凈油區中部吸油,規避底部污染物聚集區(防止污染物損壞泵組);接著通過泵出口使用的80微米過濾器,泵送至軋機聯箱進行潤滑;隨后油液經由回油口設置的一體固定式磁性過濾回到污油區;最后經沉淀后溢流至凈油區。

2.2 軋機潤滑站系統缺陷分析

通過分析以上工作流程,我們可以發現以下幾點問題:

(1)80微米過濾器只能保證油液在NAS.10級以上的過濾精度,尚未達到潤滑站要求的NAS.9級清潔度。若僅采用將濾芯精度減小至10微米的方式,會因濾芯精度提高導致流量減少,而潤滑流量下降可能會導致設備損壞;此外,過濾器精度高,濾網孔徑小,堵塞風險較高,堵塞后有會造成系統壓力低,無法正常工作。

(2)回油路末端過濾器使用固定式磁性過濾裝置,拆卸清洗過程繁瑣,且需泵組停機后將過濾器整體拆下,維護效率過低且濾芯難以清潔再利用。

(3)現有潤滑站缺少有效的除水手段。由于潤滑站需要將油溫保持35-45℃以保證出口油溫及粘度正常,在氣溫較低時,聯箱內外溫差較高,水汽會在箱體內部凝結為冷凝水。由于聯箱頂部為碳素結構鋼,溫差產生的凝結水會導致聯箱銹蝕,微小的氧化鐵顆粒也隨之進入油箱,降低油液清潔度,而較差的清潔度會加劇系統中各設備的磨損,進而產生更多碎屑,形成惡性循環。油水混合物在經過泵組后會進入乳化狀態,造成油液潤滑能力降低,加速油液氧化變質,使潤滑元件加速腐蝕,使潤滑系統出現振動、爬行等。

(4)現有潤滑站對油品質量的勢態感知能力較弱。一般情況下,對于油站油品質量的檢測我們采用方式離線檢測,在點巡檢、周期大修時進行采樣,往往需要耗費較多人力與時間,還無法及時感知變化。對油品的監測還需要專業人士進行,并且取樣中油品有污染風險,檢測后廢油容易污染環境。可以看出,傳統的檢測方式周期長,效率低,準確度無法得到保證,且過程較為繁瑣,對于油路中存在的隱性問題無法及時發現,難以在故障擴大前發現并解決問題。

3 提高油液品質的改進

目前軋機潤滑站存在過濾能力不足的問題:

原有過濾方式僅包含工作油路中的常規過濾方式,缺少旁路循環,若只減小濾芯孔徑只會減少流量,增加設備損壞的風險,對提高濾油效率無幫助。

對聯箱冷凝水的處理能力弱,缺少除水模塊會導致設備銹蝕,嚴重影響油液清潔度。

回油磁性過濾器為一體式設計,更換時需讓設備離線,清理過程繁瑣,當磁性過濾器吸附大量顆粒后會失去過濾能力,將大量雜質漏入油箱。

此外,由于當前對于軋機潤滑站油品清潔度的檢測需要人工進行,耗時長,過程繁瑣,且取樣過程中有樣品污染的風險,

對于以上幾點問題,大致可以采用以下方案解決:1.改進原有過濾系統。將網片式濾芯更換為濾筒式濾芯,減少泄漏,提高過濾能力。2.添置循環過濾系統。相較于僅在工作油路進、出油口附近使用過濾器的設計方案,單獨的過濾回路可以提高過濾循環效率,不用受工作回路的流量限制,也無需擔心濾芯堵塞后影響設備工作。3.優化磁性過濾裝置設計。一體式的磁性過濾器為網片式結構,吸附較多雜質后會失去吸附能力,也難以清潔。且更換過濾器時,需要將泵組關停后將整個過濾器拆除更換。若使用分體式過濾器,則可在工作時直接拆下吸附用磁棒,簡單擦洗后即可恢復吸附能力。4.增設凈油除水回路,通過加熱、霧化、分離的方式去除油箱中微水,減小微水對設備運行的威脅,防止油液乳化,造成油液潤滑能力降低,加速油液氧化變質,使潤滑元件加速腐蝕,使潤滑系統出現振動、爬行的現象。5.增設油品在線檢測設備,實時檢測油品狀況,點巡檢人員可直接讀取并記錄。

3.1 改進原有過濾系統

原有泵出口過濾器為80微米網片式過濾器,采用銅制濾網。這種濾芯的優勢是可回收利用,壓力損失小,但更換時需將過濾器拆出,取出濾芯后逐層取下濾網,操作繁瑣,并需停下設備,另一方面網片式濾芯過濾精度較低,且由于制造工藝等原因,網片之間存在間隙,容易發生泄漏。若改用紙芯式過濾器,雖然堵塞后無法清洗只能更換,但紙芯式過濾器擁有更高的過濾精度,且不必擔心泄漏。

3.2 添置循環過濾系統

增設管線,添加一路旁濾回路。僅僅依靠工作回路的過濾器過濾油液,受流量限制,工作效率低下,抗風險能力不足。一般來說,油箱底部呈傾斜狀,以產生一個最低點,油液中各種污染物也會匯集沉淀于此。因此,新增一路單獨的過濾回路,從凈油區和污油區最低點抽油即可最大化地抽取污染物進行過濾。使用一臺500 L/min大流量泵抽取污油,輸送至6只并聯1300濾芯進行過濾,隨后連接至回油管路,通過磁性過濾回到油箱污油區。此過濾循環相較于工作回路的過濾循環,擁有更大的流量,過濾效率更高;過濾器精度更高,單次過濾可濾除更多雜質。油箱底部吸油的方案

3.3 優化磁性過濾裝置

改變原先一體式磁性過濾器,技改為分體磁棒式過濾器。原有磁性過濾器為磁性材料網片式疊加,吸附鐵屑過多會導致過濾器堵塞,嚴重時損壞過濾器。且網片難以取下,不利于回收。后可在設備運行期間取出磁棒擦拭,直接清洗后插回過濾器中,操作簡單快捷。

3.4 增加凈油除水回路

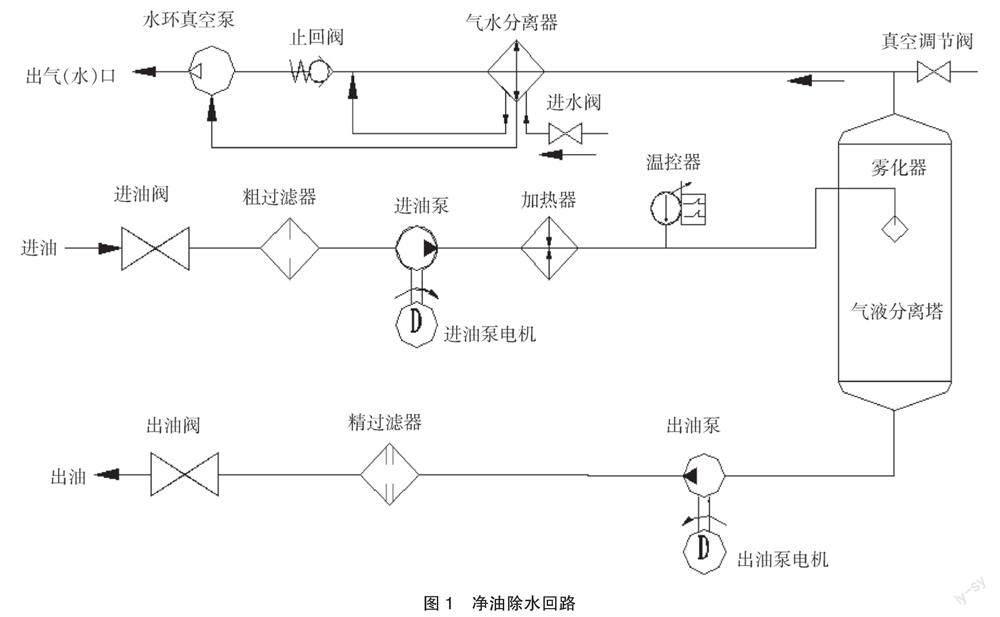

增設除水裝置,通過加熱、霧化、分離的方式去除油箱中微水,減小微水對設備運行的威脅。工作時,含水油液由進油泵吸引,從多功能油箱底部抽出,經粗過濾器進行一級過濾后,進入加熱器加熱。隨后,加熱的油液進入氣液分離塔。在通過霧化器噴頭時,水汽蒸發,經真空泵抽真空后進入真空管路,接著進入水氣分離器,經分離后排出;凈化后的油液聚集于氣液分離塔底部,達到一定量后由出油泵抽出,經精過濾器二級過濾后回到油箱。(如圖1所示)

4 總結與展望

4.1 總結:

本項目的目的在于提高精軋潤滑站過濾效率,提高對潤滑油油液品質的感知度,實現潤滑站系統穩定性及抗風險能力的提升。

(1)必要性:便攜式本地自動檢測裝置用遮光法檢測原理替代人工,避免了采樣時可能存在的污染風險,節約人工成本,提高檢測準確性。一體式磁濾更換需要停機,且難以回收利用。新的分體式磁濾可在不停機的情況下直接抽出磁棒清洗,方便快捷。

(2)緊迫性:油站整體抗風險能力低下,缺少除水回路,油液中微油會銹蝕設備,增加雜質,現有過濾裝置只能達到NAS 10級,無法滿足設備NAS 9級的使用需求,顆粒造成設備磨損后產生更多雜質,形成惡性循環。

(3)效益性:油液顆粒度及含水率的良好控制可以降低設備損耗,延長設備壽命,減少維護成本。同時,良好的油液品質可以延長油液更換周期,降低換油成本。

4.2 展望:

本文僅通從清理污染物這一單一維度出發,通過改進過濾措施來提高油液清潔度,但油液污染控制有兩個方面可以發展:一是防止污染物侵入潤滑系統;二是把已經侵入的污染物從系統中清除出去。僅僅清除污染物是治標不治本的方案,希望此后可以拓展出一套行之有效的降低污染物生成量的優化方案。

參考文獻

[1] 楊再忠.潤滑油的污染與控制[J].農機使用與維修,2017(01):6-8.DOI:10.14031/j.cnki.njwx.2017.01.002.

[2] 潘壯.防污染,從哪里入手?——淺談破碎錘潤滑油污染危害及應對措施[J].今日工程機械,2012(08):82-83.

[3] 張鈞.潤滑油的選用、污染控制與更換方法[J].硅谷,2011(16):144+135.

[4] 邵山鷹.潤滑潤滑系統的油液污染控制措施[J].山東冶金,2019,41(01):81-82+84.DOI:10.16727/j.cnki.issn1004-4620.2019.01.033.

[5] 王文江,秦建國,溫景輝.潤滑油的污染控制與實際應用[J].科技信息,2012(28):352-353.