高強度顆粒有機肥成型裝備的設計與應用*

王連林, 申穎亮, 龍素霞, 湛毅強, 張麗英, 陳鐵成, 趙 杰

(1.玉田縣農業農村局 河北玉田 064100; 2.玉田縣職業技術教育中心 河北玉田 064100;3.灃田寶農業科技有限公司 河北玉田 064109)

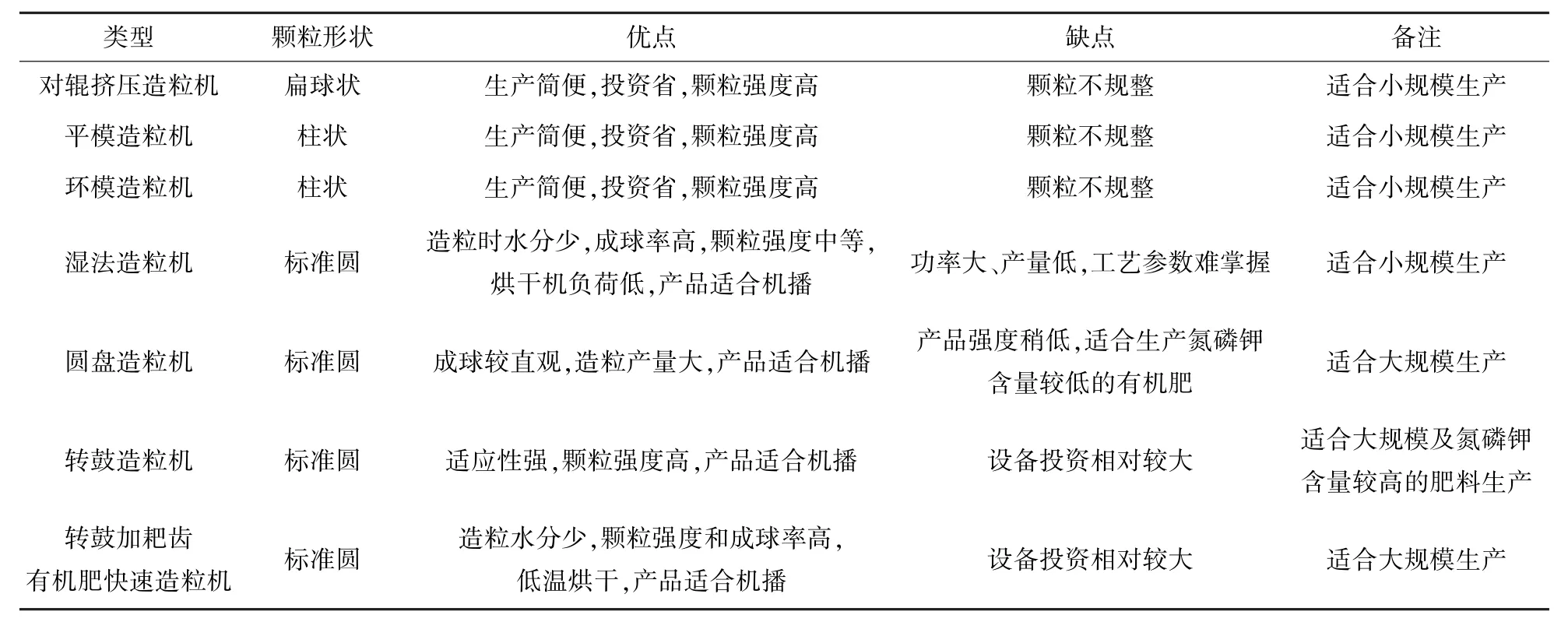

1 顆粒有機肥生產設備現狀

有機肥多以畜禽糞便、植物秸稈以及制糖工業、卷煙工業、中藥企業等的廢棄物為原料,經發酵制備而成。 用這些原料生產的有機肥的缺點是結構松散,不便于機械化施用,而農業生產亟需與機械化作業相匹配的高強度顆粒有機肥。 但目前有機肥造粒難、強度差、顆粒不均勻,影響了有機肥的大面積應用。

國內外有機肥造粒技術經過多年發展日漸成熟,主要有攪拌造粒法、沸騰造粒法、壓力成型造粒法、熱熔融成型法、噴霧干燥造粒法等[1],已形成專門的學科。 國外造粒技術較為先進,大多數造粒設備具備完善的檢測監控系統,自動化程度高;國內造粒技術多是在學習國外先進技術的基礎上,根據國內實際情況不斷加以完善和改進。目前國內主要的有機肥造粒機比較見表1。

表1 目前國內主要的有機肥造粒機比較

經綜合分析我國常規有機肥造粒設備的主要技術參數、工作原理、基本組成、傳動方式、結構特點、適用范圍等,重點對造粒的球形度、壓實度(強度)、生產效率以及設備所需的驅動功率、轉速、運動平穩性等方面進行研究,研制了高強度顆粒有機肥造粒成型裝備。

2 新型高強度有機肥造粒機的整體設計

為更好地處理畜禽養殖等的固體廢棄物,減少對環境的污染,達到有機肥顆粒化且高強度,實現農業生產施用有機肥機械化、作業高效化,本文從以下幾個方面對新型高強度有機肥造粒機進行了標準化設計。

2.1 主要參數設計

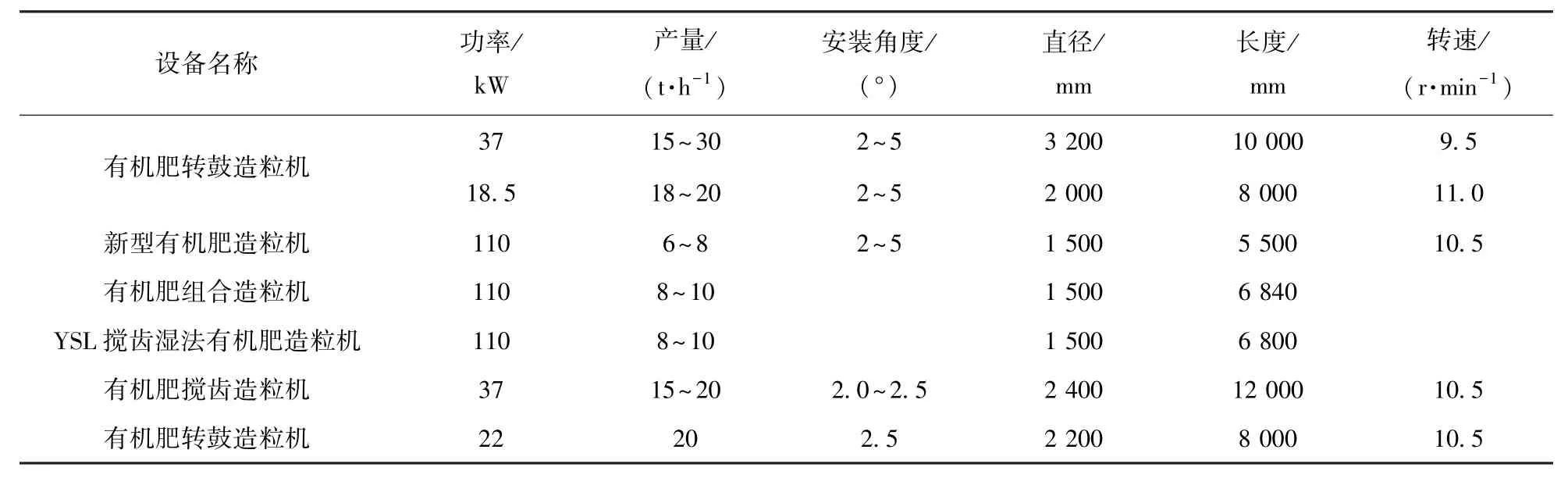

通過查閱相關資料、走訪相關設備生產企業,現有主要的顆粒有機肥造粒機的技術參數見表2。

表2 現有主要的顆粒有機肥造粒機的技術參數

通過相關設備技術參數的比對,依據本文研究確定的產能指標以及農業生產對顆粒有機肥強度的要求,參考已有相似設備的參數,確定的新型高強度顆粒有機肥造粒機主要技術參數:生產能力為30 ~35 t/h,滾筒、主軸的整機功率分別為22、55 kW, 滾筒、 主軸的轉速分別為10.5、13.6 r/min,滾筒直徑為2 400 mm,滾筒長度為16 000 mm。

2.2 總體設計

高強度有機肥造粒機設計思路是以團粒法造粒為基本原理,外觀以轉鼓造粒機為參考機型。電動機通過皮帶傳動和減速機減速,將動力傳至造粒滾筒主動軸,并與外滾筒相向工作。 外滾筒上鑲有大齒圈,與電動機主動軸上的小齒輪嚙合,帶動滾筒轉動。 滾筒內置主軸前端配有進料推進與擠壓成片螺旋裝置,中后段設置粉碎與強化造粒的攪齒,攪齒與外置減速機、電動機相連,與外滾筒反向工作。 原料從進料端加入,經滾筒內部特殊的攪齒造粒結構形成顆粒,從出料口流出。為提高生產效率,整個滾筒設置呈一定傾角(筒身由入料口向出料口下斜)。 高強度有機肥造粒機外觀及內部結構見圖1 和圖2。

圖1 高強度有機肥造粒機外觀設計示意

圖2 高強度有機肥造粒機內部造粒結構設計示意

依據上述整體設計思路,結合研究設定的產能目標,設計了外滾筒直徑為2.4 m、長度為16 m、產能為30~35 t/h 的高強度顆粒有機肥生產設備。

2.3 相關結構數據的測試

為實現高強度、高標準顆粒有機肥的快速形成,在試驗中進行了多項研究與嘗試。

2.3.1 原料和造粒機運轉方式對產品性能的影響

(1)投料量對產品質量、產能的影響

為提高產能,在基本設計原理與結構框架下,以原料中水質量分數30%~35%、造粒軸反向轉速13.6 r/min、滾筒轉速10.5 r/min、滾筒內置擋板與進料口成30°反向、固定式螺旋形造粒耙齒排列為造粒基礎條件,考察了投料量對產品質量和產能的影響,結果投料量為800 kg/min 時的合格產品產能最高,見表3。

(2)原料含水量對成粒率的影響

恒定進料量為800 kg/min、滾筒轉速為10.5 r/min、造粒軸反向轉速13.6 r/min,以10 t為一投料配比單元,進行原料含水量調配,試驗結果見表4。

表4 原料含水量對成粒率的影響

由表4 可知:原料中水的平均質量分數為35.2%時,3 ~5 mm(標準粒徑) 的顆粒占比為86.90%,綜合返料率為13.10%;當原料中水的平均質量分數降至30.4%時,標準粒徑顆粒占比為71.66%,綜合返料率為28.34%;當原料中水的平均質量分數降至25.2%或升至40.1%時,標準粒徑顆粒占比分別為44.78%和58.07%,綜合返料率達40%以上,生產效率明顯降低。

由表4 還可以發現:當原料中水的質量分數為30%~35%時,顆粒濕強度為7.0 ~7.5 N/m2,烘干強度為10.7~11.5 N/m2;當原料中水的質量分數為25% 左右時, 顆粒烘干強度雖可達到10.7 N/m2,但標準粒徑顆粒占比僅為44.78%,生產效率較低;當原料中水的質量分數為40%左右時,標準粒徑顆粒占比雖達到58.07%,但顆粒烘干強度較低(8.8 N/m2),且內部含水量相對較高,包裝儲存一段時間后,會出現部分粉化現象。試驗結果表明,制得高強度顆粒有機肥的原料中水的質量分數應控制在30%~35%,根據此數據開發了“一種有機肥生產線在線水分添加智能控制集成裝置”,并獲得了我國實用新型專利授權[2]以及南非發明專利授權。

2.3.2 造粒機轉速與內部構成對產品性能的影響

(1)主軸轉速對成粒率、顆粒強度的影響

由表5 可知,在恒定滾筒轉速的條件下,主軸轉速越高,顆粒粒徑越小,反之顆粒粒徑越大。 當主軸轉速為15.0 r/min 時,粒徑小于3 mm 的小顆粒占比為21.2%,粒徑大于5 mm 的大顆粒占比為10.1%,綜合返料率為31.3%,顆粒烘干強度達到最高為17.3 N/m2;當主軸轉速調整為9.5 r/min 時,粒徑小于3 mm 的小顆粒占比為8.6%,粒徑大于5 mm 的大顆粒占比為19.1%,綜合返料率為27.7%,顆粒烘干強度最低為11.6 N/m2;主軸轉速為13.6 r/min 時,粒徑小于3 mm 的小顆粒占比為12.9%,粒徑大于5 mm 的大顆粒占比為12.8%, 綜合返料率最小為25.7%,同時顆粒烘干強度為15.8 N/m2,完全符合機械化施肥的要求。

表5 主軸轉速對成粒率、顆粒強度的影響

(2)造粒耙齒排列方式、原料含水量對成粒率、顆粒強度的影響

通常情況下,造粒耙齒的排列為螺旋等距,但造粒耙齒與外滾筒的間距是不同的,間距的大小直接影響物料在滾筒內的流速、成粒時間以及顆粒強度。 在造粒耙齒與外滾筒的間距相同的條件下,原料含水量決定成粒率、顆粒強度及烘干能耗。

為達到項目產能指標,在設計高強度有機肥造粒機外滾筒與內旋轉造粒耙齒軸間距時,參照相關設備間距與單位產能規模指標,設計了60、55、50 cm 等3 種耙齒與滾筒間距模式,并開展了比對試驗,其中滾筒轉速為10.5 r/min(22 kW)、造粒軸反向轉速為13.6 r/min(55 kW)時的結果見表6。

表6 造粒耙齒排列方式、原料水分含量對成粒率、顆粒強度的影響

由表6 可見:螺旋距×齒距×齒高規格為30 cm×10 cm×40 cm 的標準粒徑顆粒占比平均為76.86%,規格為30 cm×15 cm×45 cm 的標準粒徑顆粒占比平均為78.63%,規格為30 cm×20 cm×50 cm 的標準粒徑顆粒占比平均為79.20%,標準粒徑顆粒占比最大相差2.34%,這表明造粒耙齒齒距對產能影響不大,主要影響因素為耙齒與滾筒間距、原料水分含量等。

造粒耙齒與滾筒間距較大時,物料在滾筒內的滯留時間(指原料從投料口進入到出料口排出的時間)相對較短,平均為6.8 min,成粒率較低,標準粒徑顆粒占比為76.86%;耙齒與滾筒間距較小時,物料在滾筒內的滯留時間相對較長,平均為8.0 min,成粒率較高,標準粒徑顆粒占比為79.20%。 原料含水質量分數約為35%時,標準粒徑顆粒占比最高,達86.21%~93.94%;當原料中水質量分數調減至25%時,成粒率最低,標準粒徑顆粒占比僅為60.25%~70.59%。 從顆粒強度檢測結果看,耙齒的排列方式對有機肥顆粒強度的影響不大。

2.3.3 造粒滾筒傾角對產品性能的影響

試驗結果(見表7)顯示,在相對穩定的原料含水量、進料量條件下,物料在滾筒內造粒的滯留時間與滾筒的傾角有關。 傾角為6°~8°時,滯留時間最短為6.3 min;傾角為0°~2°時,滯留時間最長為8.6 min。 傾角為4°~6°時,產能最高為39.07 t/h;傾角為6°~8°時,產能最低為35.28 t/h。綜合各項指標,傾角為2°~6°較理想。

表7 造粒滾筒傾角對產品性能的影響

2.4 高強度顆粒有機肥生產線關鍵技術集成

分析表3~7 的結果,得出高強度顆粒有機肥成型裝備的基本工作原理:原料通過進料口進入設備后,在高速旋轉機械攪拌力和氣動力的作用下混合、造粒、球化、致密,達到成粒的目的,形成的顆粒在造粒機的另一端被推出。 調節進料量和主軸的轉速,可以控制產品顆粒的直徑。 原料混合量越少,主軸轉速越高,肥料粒徑越小。

為實現高強度顆粒有機肥生產線全面自動化,在完成項目設定的產能目標、生產需求和功能要求以及新型高強度顆粒有機肥造粒機研發的基礎上,開發集成了全自動配料系統、水分控制系統、造粒系統和烘干系統等,通過數字化生產線控制系統生產,解決了擠壓造粒、圓盤造粒、滾筒造粒等方法存在的產量低、顆粒強度差的問題,并有效降低了單位產品成本。

2.4.1 集成了全自動配料系統

全自動配料系統以實用新型專利“一種多元素螯合肥生產線全智能精準配料集成裝置”[3]為核心,改造集成了高強度顆粒有機肥生產線全智能精準配料裝置,形成了完整的自動給料、精準投料、配料、混合等操作,較傳統的配料方式提高了工作效率,且設備能耗低、精準度高。 采用全自動配料系統后,單班操作人員減少2 人,能耗降低15%,配料精準度由75%提高至96%以上,保障了生產的可靠性并降低了生產成本。

2.4.2 集成了造粒水分控制系統

造粒水分控制系統以實用新型專利“一種有機肥生產線在線水分添加智能控制集成裝置”[2]為核心,重點解決了顆粒有機肥生產中存在的成品率低、產品性能不穩定等問題。 造粒水分控制系統投用后,依據物料濕度,自動調節給水量并實施霧化給水,不僅減少了給水量,而且保證了物料含水量均勻。 實踐表明,節水量為5%~7%,有機肥產品節約燃氣1.5 ~2.0 m3/t、人工成本3 ~5 元/t,可降低生產成本23~33 元/t。

2.4.3 開發了新型有機肥造粒設備并完善烘干系統

“一種組合有機肥造粒設備”于2019 年獲實用新型專利授權[4]。 同時針對部分生物菌劑不耐60 ℃以上高溫的情況,改造了烘干系統,將頭部熱風機烘干改為尾部負壓烘干方式,不僅節省了能源,提高了能源的利用率,而且提高了顆粒有機肥強度與機械化程度。

3 結語

隨著土壤板結問題的日益嚴重,農業生產不僅需要化肥,而且更需要投入一定量的有機肥,但傳統的粉狀有機肥無法滿足機械化作業的要求。研發的高強度顆粒有機肥造粒設備圓滿解決了上述問題,生產的顆粒有機肥與常規復合肥粒徑、強度相當,施用非常便捷,可與復合肥混用,也可以單獨施用。

應用實踐表明,高強度顆粒生物有機肥應用在馬鈴薯生產上,平均增產389.7 kg/畝(1 畝=667 m2),單價1.6 元/kg,增收623.52 元/畝;應用在小麥生產上,平均增產47.2 kg/畝,單價2.9 元/kg,增收136.88 元/畝;應用在玉米生產上,平均增產49.5 kg/畝,單價2.6 元/kg,增收128.70 元/畝;應用在白菜生產上,平均增產414.8 kg/畝,單價0.9 元/kg,增收373.32 元/畝。