立柱控制閥座焊縫開裂原因分析及改進措施

王 爐,秦世斌,印文才,程相榜

(1.鄭煤機智鼎液壓有限公司,河南 鄭州 450016; 2.鄭州煤礦機械集團股份有限公司,河南 鄭州 450016)

液壓支架作為綜采三機中重要的組成部分液壓支架對于綜采裝備的可靠性影響巨大,液壓立柱是液壓支架的主要運動與受力部件,其質量直接決定著支架的安全性和使用壽命[1-5]。為了測試和評價液壓支架的性能,需要對液壓支架進行壓架試驗。進行壓架試驗的支架為雙立柱伸縮型液壓支架,壓架試驗參照《煤礦用液壓支架第1部分:通用技術條件》(GB 25974.1—2010)執行,壓架試驗采用內加載方式,壓架試驗的加載壓力分別交替為1.05倍的額定工作壓力(最大載荷)和0.25倍的額定工作壓力(最小載荷)。本次試驗壓力在47.152 MPa和10.525 MPa之間循環加載,高壓保持時間2 s,一個循環加載周期為10~15 s,循環加載需要進行6萬次。李臣陽等[6]研究發現,缸筒起裂位置位于方形接頭座拐角焊縫焊趾部位存在焊接外觀成形差問題,隨著千斤頂的循環加載,裂紋逐漸向缸筒上下2 個方向同時擴展,最終導致缸筒整體開裂。唐省名等[7]研究發現,由于換向閥換向頻繁,且換向時間短,同時主油泵流量大,所以在換向閥切換時,由于瞬間液流變化大,會產生巨大的壓力沖擊。因此,循環加載過程的液壓力也是導致焊縫裂紋的原因之一。通過靜載受力分析和液壓沖擊受力分析[8],研究控制閥座及焊縫在壓架過程中的受力情況和裂紋產生原因;通過金相和顯微硬度試驗,研究裂紋宏觀和微觀形貌、焊縫顯微組織和顯微硬度[9-11],分析裂紋產生原因。最終,根據原因分析,提出改進措施。

1 壓架試驗

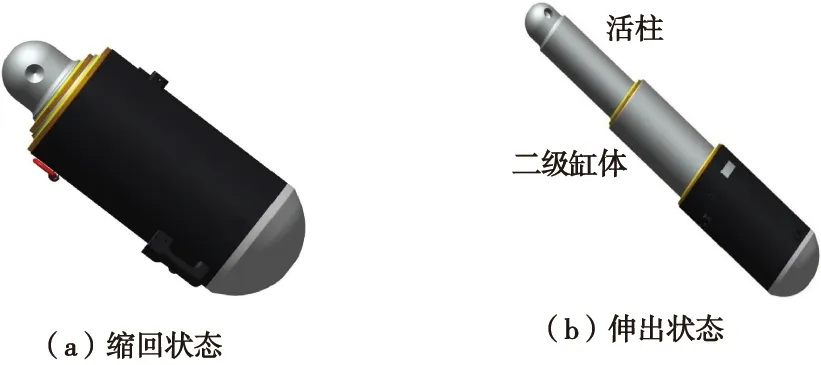

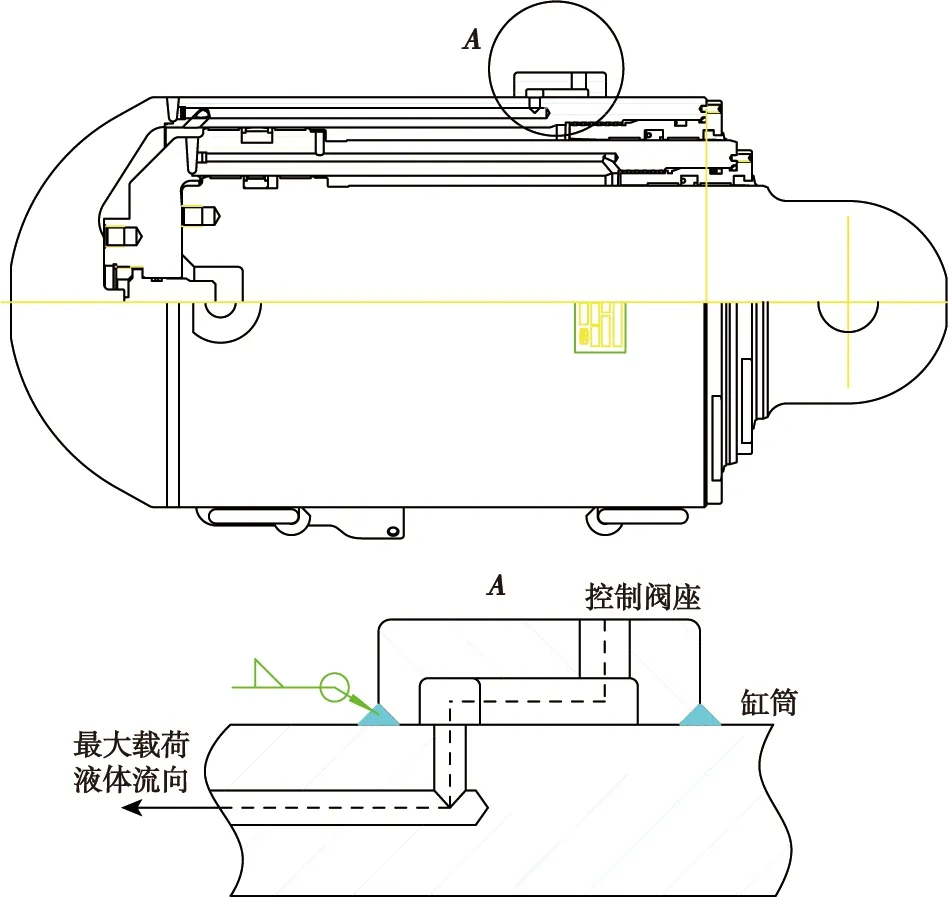

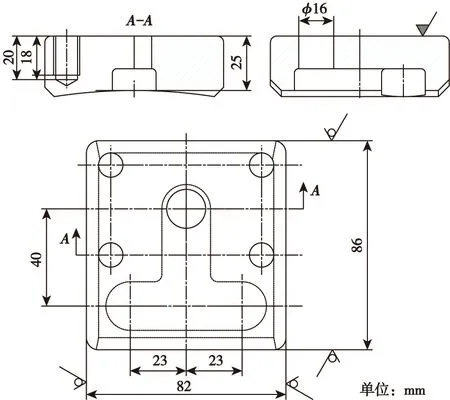

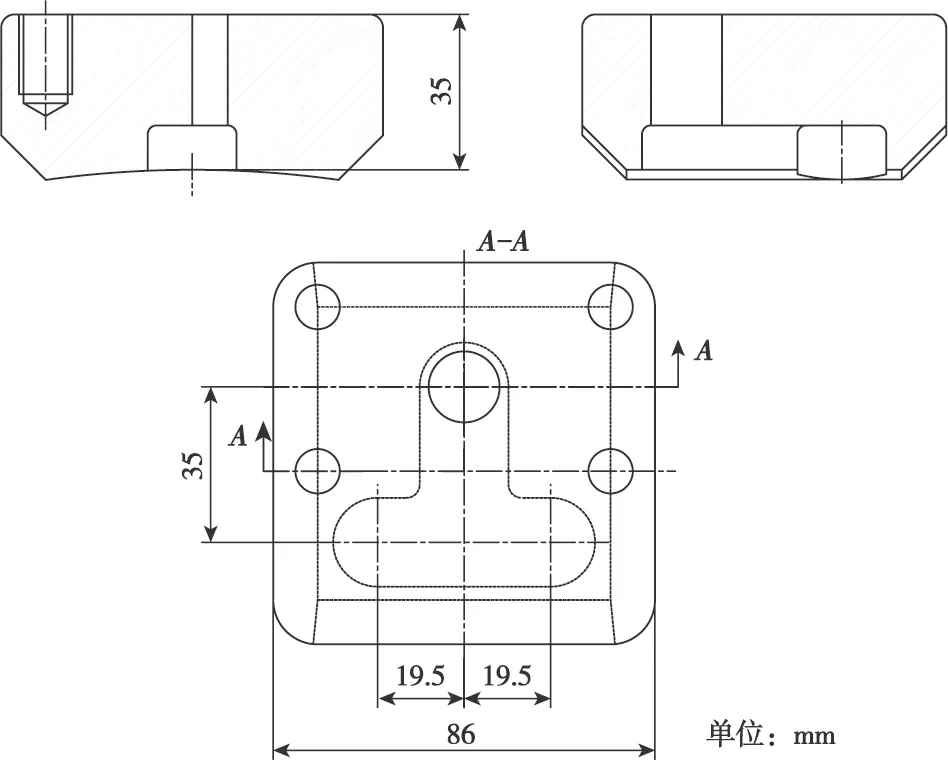

液體壓力為最大載荷時立柱的二級缸體和活柱伸出,液體壓力為最小載荷時二級缸體和活柱縮回,如圖1所示,最大載荷的液體走向如圖2所示。在壓架試驗中,當循環加載次數到12 000次左右時,控制閥座出現漏液,漏液處為圖2所示的焊縫處,控制閥座圖紙如圖3所示。

圖1 立柱縮回狀態及伸出狀態Fig.1 Column retraction and extension status

圖2 立柱圖紙及最大載荷液體走向Fig.2 Column drawing and maximum load liquid direction

圖3 控制閥座圖紙Fig.3 Control valve seat drawing

2 靜載受力分析

閥座由3個半圓弧構成的虛線部分是連接液壓管路的空腔,其下部對應于立柱上的三個內置油路(φ10 mm),虛線部分(T型空腔)的承壓面積S空腔為1 991 mm2,高壓保持時的受力F空腔為93.88 kN,計算公式如下:

F空腔=σ高壓×S高壓

(1)

由上述計算可知,在高壓保持時,閥座空腔所承受的壓力為93.88 kN。但是,這并不是最大的受力,最大受力的面積應該是閥座與缸筒接觸的全部面積,即包括了閥座與缸筒接觸的縫隙,其面積是圖2中由虛線構成的正方形面積Smax為5 472 mm2,高壓保持時的受力Fmax為258.02 kN,計算公式如下:

Fmax=σ高壓×S高壓

(2)

閥座四周焊縫的長度取296 mm,寬度取7(最不利時)~10 mm(理想焊縫),則閥座焊縫上的應力σ焊縫為87.2~124.5 MPa,焊縫應力遠低于焊縫強度700 MPa,靜載荷不足以導致焊縫開裂。

(3)

3 液壓沖擊受力分析

壓架試驗采用內加載方式,試驗壓力在47.152 MPa和10.525 MPa之間循環加載,高壓保持時間2 s,一個循環加載周期為10~15 s。壓架試驗中,保壓結束后開始卸壓時,油液流速從接近+零速度開始轉向-v速度,可能是沒有采取釋壓措施或釋壓措施不到位,導致-v速度比較快,立柱活塞桿開始快速卸壓,導致作用在試驗裝置機架上的力(5 920 kN)瞬間反彈,即儲存在機架上的彈性應變能瞬間釋放,立柱下腔油液瞬間產生高壓,導致液壓系統產生高壓沖擊波,對立柱上的控制閥座產生高壓沖擊[12-15];高壓沖擊波在控制閥座處受阻后,開始返回,由于液壓沖擊波傳播速度非常快(水約為1 000 m/s,液壓油約882 m/s),導致立柱再次產生瞬間高壓。

如上所述,液壓系統產生沖擊時對液壓元件具有顯著的破壞作用,所產生的壓力峰值往往比正常工作壓力高好幾倍。在壓架試驗中,載荷循環達到12 000多次時,控制閥座焊縫開裂,其開裂形式仍然屬于液壓沖擊作用下的低周大應力疲勞。由于液壓沖擊作用時間非常短,只零點幾秒,無法進行定量的計算和表達,只能定性分析。

(1)基于液壓沖擊路徑的受力分析。液壓沖擊的路徑,主要考慮閥座空腔—間隙—焊縫的路徑。控制閥座空腔—閥座兩側焊縫的最短距離為圖4中取樣位置②和③處。

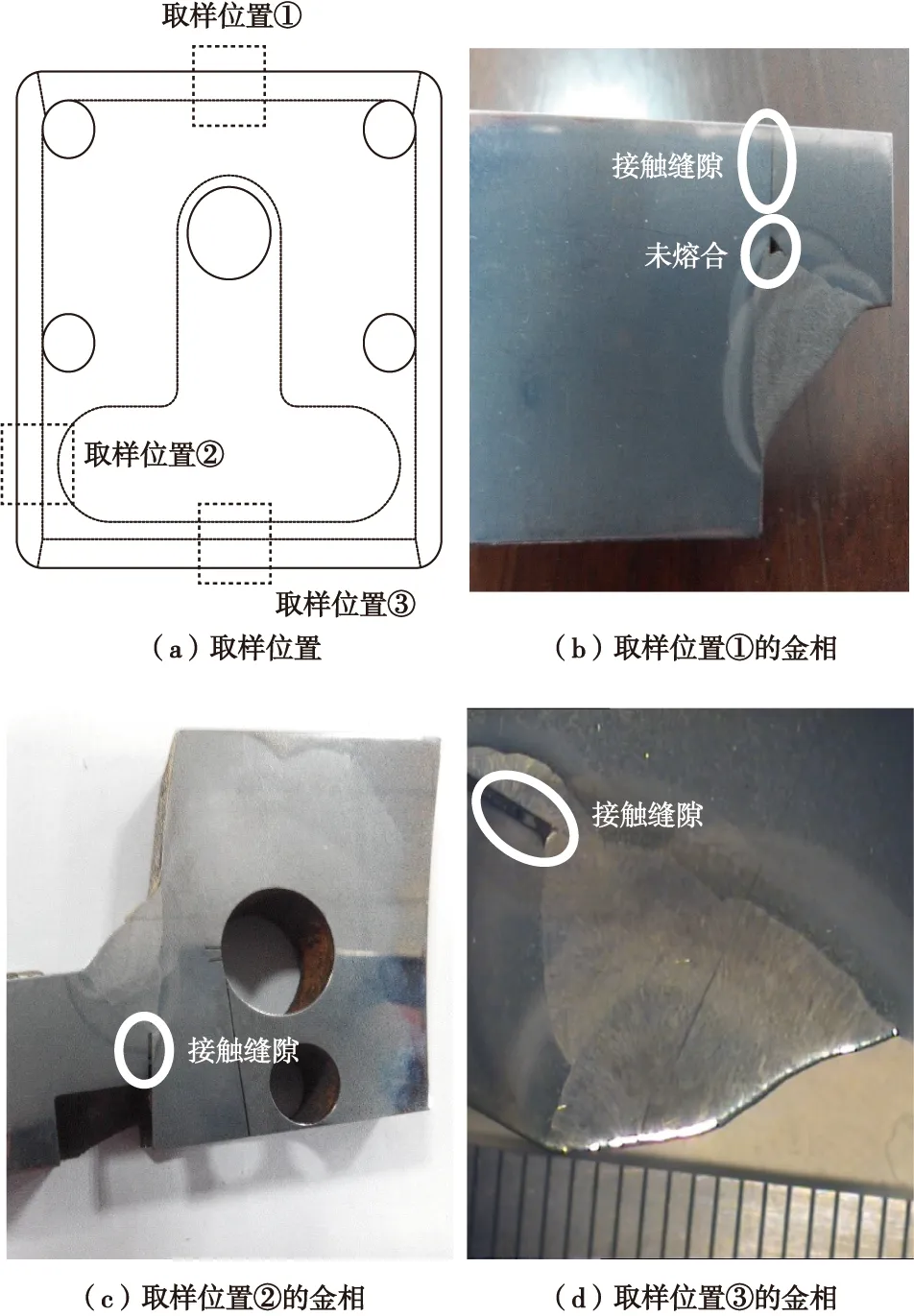

圖4 取樣位置及宏觀金相Fig.4 Sampling location map and macro metallography

若近似按照流體力學理論中的“兩固定平行平板間的流動”考慮:

(4)

式中,ΔP為縫隙兩側的壓力差,此處為沖擊壓力峰值與卸壓前的壓力(47 MPa)之差;h為縫隙的高度,此處假設縫隙高度h為一個常數;b為縫隙寬度,此處按1 mm的單位寬度考慮;μ為油液的黏度;L為縫隙的長度,這里按空腔—焊縫的距離考慮。

由式(4)可看出,當其他條件不變時,縫隙間的流速和功率損失與縫隙長度呈反比,即縫隙長度越短,流速和功率損失越大。流速和功率損失的能量被焊縫吸收,液壓沖擊作用下的焊縫產生疲勞裂紋。

(2)基于液壓沖擊力的受力分析。當管道閥門突然開啟或關閉,使得有壓管道中的流速發生急劇變化,同時引起管內壓力大幅度波動,產生迅速的交替升降現象,這種交替升降的壓力作用在管壁、閥門或其他管路元件上,就像錘子敲擊一樣,故稱為“水擊”或“水錘”。水擊引起的壓力升降可以達到管道正常工作壓力的幾倍甚至十幾倍,因而可能導致管道系統的強烈振動、噪聲和空化,甚至使管道嚴重變形或爆裂。水錘的破壞力與水當時的動量有關,符合沖量定理。即作用在閥門或管道上的壓力×作用時間=水的質量×水的流速,P×t=m×V。

水擊壓力(壓強)的茹科夫斯基公式:

ΔP=ρ×C×(V0-V)

(5)

式中,ΔP為壓力的增量;ρ為水的密度;V0為水的初始流速;V為水變化后的流速;C為水擊波的傳播速度,在一般壓力引水鋼管內C≈1 000 m/s。

如式(5)所述,水錘的破壞力與水當時的動量(m×V)有關,符合沖量定理”。可見,在取樣位置②和③處焊縫與腔體的間隙均為3 mm,油液的流速、動量最大,破壞力也最大,焊縫最先受到液壓沖擊;且沖擊能量也最大。因此,在取樣位置②和③處,是最有可能產生焊縫開裂的地方。

綜上所述,在壓架試驗中,立柱經歷高保壓—卸載—加壓的循環過程,產生壓力峰值往往比正常工作壓力高好幾倍的液壓沖擊,12 000多次的液壓沖擊導致焊縫開裂。

4 控制閥座焊縫開裂情況及原因分析

4.1 裂紋處金相分析

控制閥座取樣位置及宏觀金相如圖4所示。由圖4可以發現,控制閥座與缸筒的接觸縫隙較大,取樣位置①處45°角未熔透。45°角未熔透的原因可能是焊接電流小,導致熔深不足。造成控制閥座與缸筒的接觸間隙的原因是:工件加工精度不足,以及缸筒焊前打磨后,導致缸筒表面不平整。

取樣位置①的微觀金相圖如圖5所示。由圖5可以發現,有焊接夾雜物、裂紋和未熔合,焊接夾雜物為長500~700 μm的夾雜物,焊根未熔合長約1 mm,焊接夾雜物和未熔合的末端的裂紋長20~30 μm。

圖5 取樣位置①的微觀金相圖(500倍)Fig.5 Micrometallographic diagram of sampling location ①(500 Times)

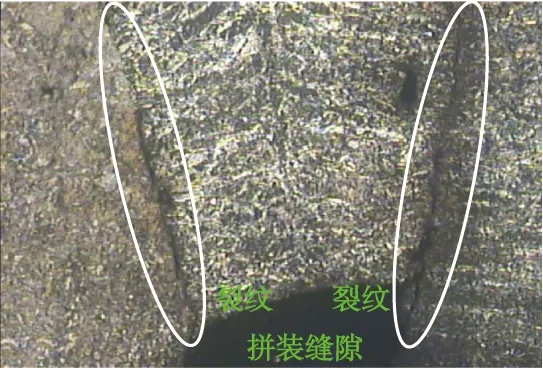

取樣位置②的微觀金相圖如圖6所示,可以發現,其縫隙兩側的尖角均有超過1 mm左右的裂紋。

圖6 取樣位置②的微觀金相圖(500倍)Fig.6 Micrometallographic diagram of sampling location ②(500 Times)

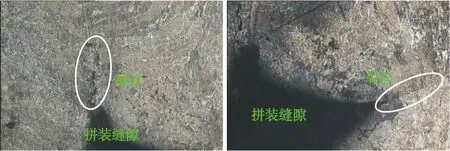

取樣位置③的微觀金相圖如圖7所示,可以發現,其縫隙兩側的尖角均有500 μm左右的裂紋。取樣位置①處的未熔合是45°角未熔透的延伸,焊接夾雜物和未熔合的末端的短裂紋是以焊根未熔合及焊接夾雜物為裂紋萌生源的冷裂紋。

圖7 取樣位置③的微觀金相圖(500倍)Fig.7 Micrometallographic diagram of sampling location ③(500 Times)

取樣位置②和③的裂紋萌生于焊縫根部,裂紋垂直于焊縫延伸,長度為500~1 000 μm。壓架過程中的高保壓—卸壓循環,導致液壓系統產生高壓沖擊波,對立柱上的控制閥座產生高壓沖擊;這種高壓沖擊,經過控制閥座與缸筒的接觸縫隙以及45°角未熔透,最終作用于焊縫根部。裂紋均產生在焊根與接觸縫隙的交匯處,控制閥座與缸筒的接觸縫隙和45°角未熔透可能是造成焊根產生裂紋的原因之一。

4.2 焊縫顯微組織及硬度分析

由裂紋處金相分析可知,裂紋在焊縫的焊根處,為進一步分析裂紋產生原因,對焊縫顯微組織及硬度進行分析。

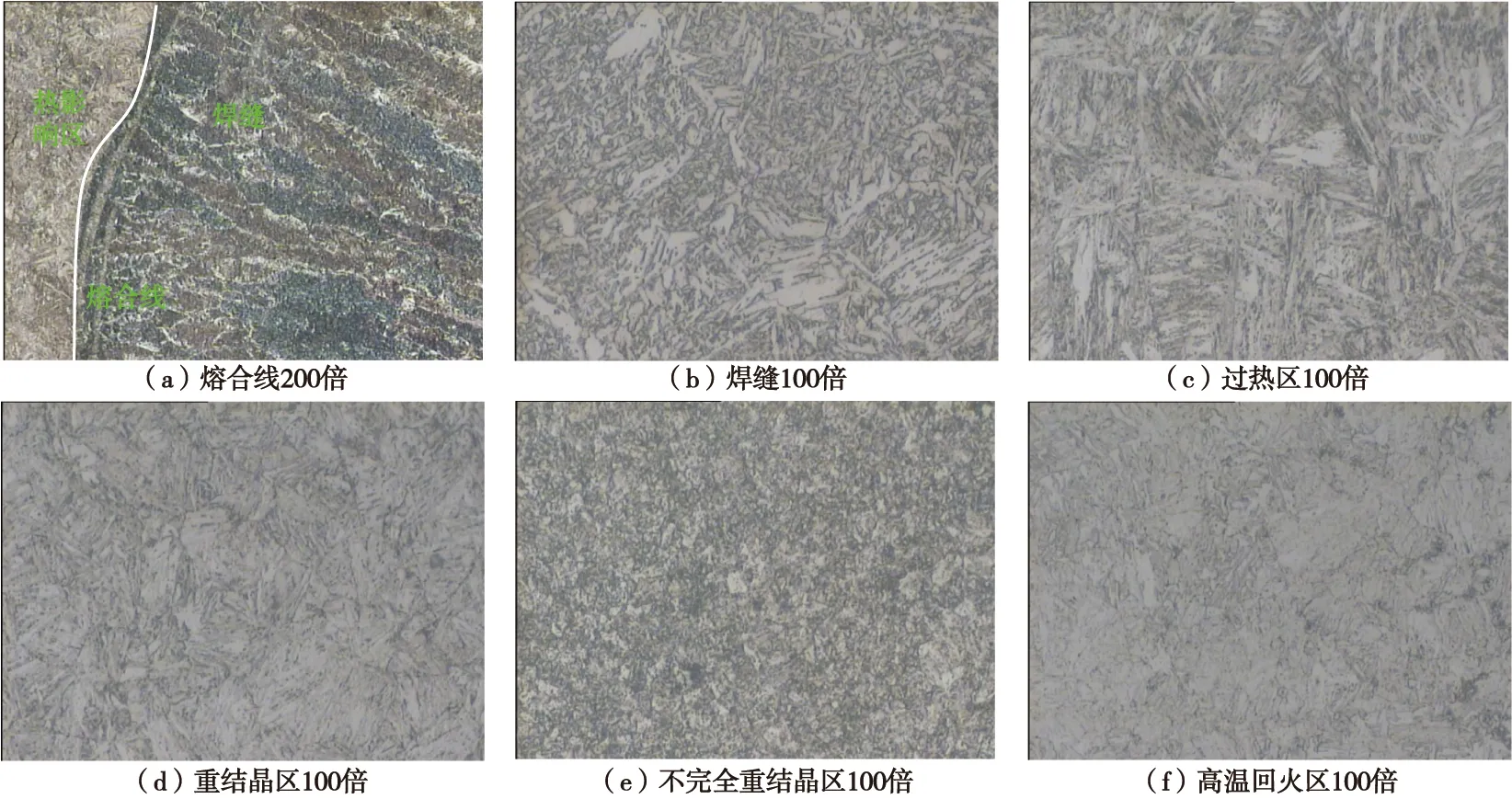

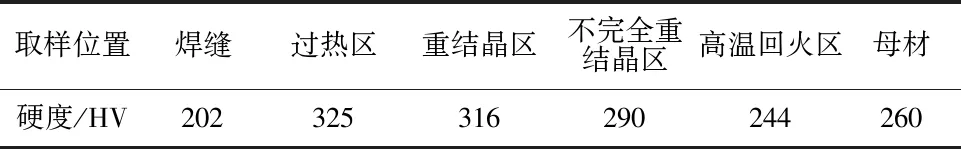

焊縫金相圖片如圖8所示。顯微硬度見表1。

圖8 焊縫金相圖片Fig.8 Weld metallographic images

表1 焊縫的顯微硬度數據Tab.1 Microhardness data of welds

由表1可發現,焊縫組織為板條狀貝氏組織+板條/塊狀鐵素體、顯微硬度202 HV,過熱區組織為粗大板條狀馬氏體+貝氏體、顯微硬度322 HV,重結晶區為細板條狀馬氏體+貝氏體、顯微硬度316 HV,不完全重結晶區為粒狀貝氏體+少量鐵素體、顯微硬度291 HV,高溫回火區為回火索氏體、顯微硬度244 HV,母材的顯微硬度260 HV。焊縫—熱影響區—母材的顯微硬度先升高,再降低,再升高,其中焊縫的顯微硬度遠低于熱影響區和母材。母材和熱影響區的顯微硬度均比較高,這對于提高抗疲勞性能是有利的;焊縫的顯微硬度偏低,與母材強度(硬度)不相匹配,其顯微硬度204 HV,抗拉強度只有約700 MPa(德國標準DIN50150的維氏硬度和抗拉強度匹配表),對抵抗疲勞開裂是不利的。

綜上所述,壓架過程中液壓系統產生高壓沖擊波,經過控制閥座與缸筒的接觸縫隙以及45°角未熔透,作用于強度較低的焊縫根部,多次循環沖擊導致疲勞裂紋的產生。

5 改進措施

(1)提高焊接質量。提高控制閥座R240面的加工精度,缸筒外表面的焊前打磨方式優化為機械打磨,通過提高加工精度,盡可能減小控制閥座—缸筒的接觸縫隙;增加打底焊電流,保證45°接觸角處熔透;優化焊絲,提高閥座焊縫的強度級別,使其與母材達到等強度匹配。

(2)優化控制閥座尺寸。控制閥座優化尺寸如圖9所示。5 mm×45°坡口優化為10 mm×45°坡口,通過優化焊接破口提高焊縫強度,增加焊縫使用壽命。外缸筒控制閥座為焊接腔體結構,支架壓架加載時下腔及控制閥座腔體里面壓力均為47.152 MPa,原控制閥座為5 mm×45°坡口焊起8 mm角焊縫,腔體面積閥座受力為258.015 kN,調整后控制閥座為10 mm×45°坡口焊起10 mm角焊縫,腔體面積閥座受力為205.394 kN。同時,控制閥座高度由25 mm優化為35 mm,以保證控制閥座強度;減小控制閥座內腔體體積,保證焊縫與控制閥座腔體的間隙尺寸。

圖9 控制閥座修改尺寸Fig.9 Modified size of control valve seat

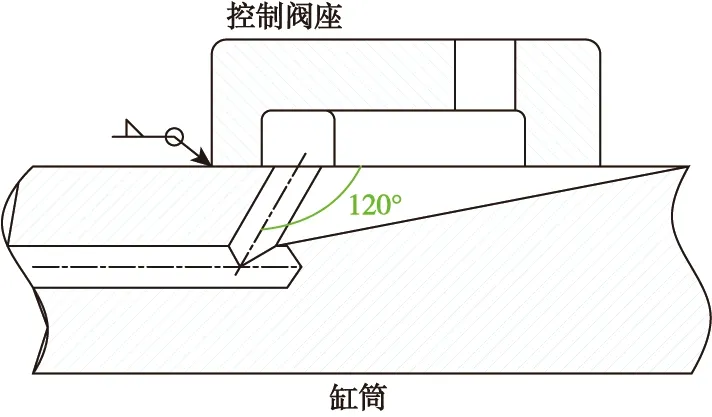

(3)調整液體進入控制閥座的角度,90°調整為120°,如圖10所示。通過調整液壓沖擊角度,減小液壓沖擊力。

圖10 改進后液體進入控制閥座的角度Fig.10 Angle of liquid entering the control valve seat after improvement

6 結果及討論

通過靜載和液壓沖擊受力分析,發現靜載荷不足以導致焊縫開裂,在壓架試驗中,立柱經歷高保壓—卸載—加壓的循環過程,產生壓力峰值往往比正常工作壓力高好幾倍的液壓沖擊,12 000多次的液壓沖擊導致焊縫開裂。通過金相和顯微硬度分析,發現控制閥座與缸筒的接觸縫隙較大、45°角未熔透,與接觸縫隙交匯的焊縫根部存在500~1 000 μm的裂紋。

根據靜載和液壓沖擊受力分析、金相和顯微硬度分析的結果,提出優化控制閥座尺寸、調整液體進入控制閥座的角度和提高焊接質量的改進措施。改進后的立柱繼續進行了壓架試驗,循環加載60 000余次后,控制閥座沒有出現開裂和漏液問題。