基于數字圖像分析法的機制砂清水混凝土外觀質量評價

屠海峰

1.中鐵工程設計咨詢集團有限公司, 北京 100055; 2.中鐵咨詢集團北京工程檢測有限公司, 北京 100073

清水混凝土是一種成型后表面未加裝飾的混凝土,在具有良好耐久性的同時擁有別具一格的觀賞效果[1-3]。針對清水混凝土,中國標準JGJ 169—2009《清水混凝土應用技術規程》[4]及美國標準ACI 347.3R‐13Guide to Formed Concrete Surfaces[5]中都提出了表面應平整光滑、色澤均勻,無露筋、蜂窩、孔洞、夾渣等缺陷,并對氣孔面積等參數進行了規定。張建雄等[6]研究提出,清水混凝土外觀質量評價體系需要綜合考慮混凝土色澤的一致性、氣泡的大小和數量、表面平整度及外觀缺陷等。石亮等[7]提出了基于不同尺寸氣孔數量的外觀質量評價方法,將外觀質量劃分為差、中、優三個等級。然而目前清水混凝土外觀質量分析智能化程度低,對個人經驗依賴性強,針對工程量大、施工面多的混凝土建(構)筑物檢測效率低[8-9]。

數字圖像分析法可根據所采集圖像的數字特征對混凝土外觀質量進行分析,準確性和可信度高,因此在混凝土裂縫形態研究中被大量應用[10-12]。彭海濤等[13]通過計算混凝土表面灰度標準差建立混凝土表面色差的定量評價體系。劉剛等[14]通過在圖像獲取及分析過程中引入參照物,增強了不同圖像的可比性。Coster等[15]對比了濾波法、分割法和二值化三種圖像處理方法的差異,并介紹了數字圖像分析中的建模方法。但目前數字圖像分析方法還處于研究階段,未形成標準化的質量評價制度,評價參數的閾值還未統一。

本文利用不同來源的骨料和機制砂制備了四組機制砂清水混凝土,以混凝土圖像表面氣孔參數和灰度作為評價指標,采用數字圖像分析和人工測量兩種方法對不同清水混凝土表面質量進行評價,旨在為清水混凝土外觀質量提供快速準確的檢測方法。

1 試驗方案

1.1 原材料

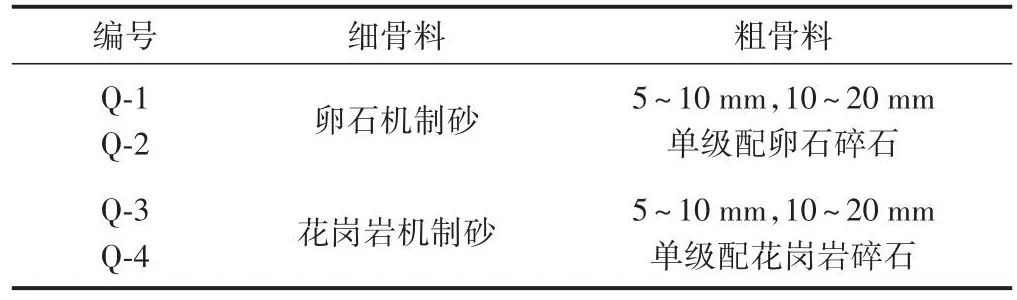

機制砂清水混凝土試樣編號為Q‐1、Q‐2、Q‐3和Q‐4。Q‐1和Q‐2為第一組,Q‐3和Q‐4為第二組。兩組試樣均采用P·O 42.5水泥,粗細骨料見表1。

表1 機制砂清水混凝土粗細骨料

礦物摻和料:粉煤灰為F類Ⅰ級粉煤灰,石粉為石灰石粉。外加劑:減水劑為減水率27%的聚羧酸高性能減水劑,引氣劑為GYQ型混凝土高效引氣劑,消泡劑為改性聚醚耐堿性消泡劑。

試模為雙層結構,外層采用木制三合板,內層采用聚氯乙烯(polyvinyl chloride,PVC)膜。試模尺寸為600 mm(長) × 600 mm(寬) × 200 mm(高)。采用地板蠟作為脫模劑。

1.2 試樣制備

機制砂清水混凝土配合比見表2。

表2 機制砂清水混凝土配合比kg?m-3

1.3.1 混凝土拌和物的工作性能

按照GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》[16]測試混凝土拌和物的工作性能。所制備的混凝土拌和物工作性能須滿足:出機坍落度(170 ± 20)mm,擴展度300 ~ 400 mm,含氣量小于2%。使用手持式振搗器分層振搗澆筑成型。成型1 d后拆模,覆膜澆水養護至14 d后進行試驗。

1.3.2 混凝土力學性能

按照GB/T 50081—2019《混凝土物理力學性能試驗方法標準》[17]測試混凝土的力學性能。每組3個試樣,取其平均值作為試驗值。

1.3.3 圖像采集、處理及分析

圖像采集:為保證拍攝條件一致且能夠通過圖像觀察到混凝土表面細節,拍照時間選擇每天下午14:00。選擇垂直于試件中心、距離邊緣80 cm的位置,對機制砂清水混凝土正面和背面拍照。

圖像處理:選擇數字圖像分析軟件Image ProPlus 6.0對圖像進行處理和分析。由于模型密封原因模型邊緣有部分水分散失,模型邊緣顏色較深,將圖像邊緣裁去約5 cm,剩余圖像面積約為0.25 m2。

圖像分析:將采集處理后的包含紅色、綠色和藍色的RGB圖像轉換為8位灰度圖像。

根據加權平均法,圖像中像素點灰度值H的計算式為

式中:R、G、B分別為原圖中紅色、綠色和藍色的亮度值。

1.3.4 評價指標

對圖像分析后,以氣孔參數(氣孔面積、數量及最大尺寸)和灰度參數(平均灰度、最大灰度、最小灰度、灰度標準差)作為評價指標,對機制砂清水混凝土的外觀質量進行分析。

1.3 試驗方法

2 試驗結果與分析

2.1 機制砂清水混凝土工作性能及力學性能

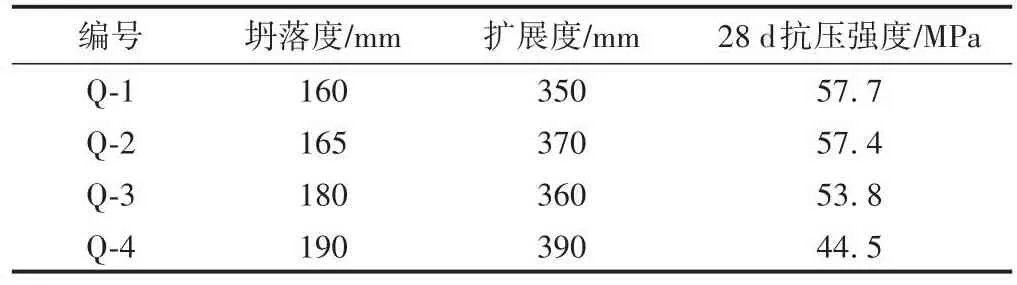

機制砂清水混凝土試樣工作性能及力學性能見表3。

表3 混凝土工作性能及力學性能

由表3可知:

1)摻入粉煤灰試樣(Q‐1、Q‐3)坍落度及擴展度均低于同組摻入石灰石粉試樣(Q‐2、Q‐4)。原因是粉煤灰主要改善混凝土黏性,減少混凝土離析;與粉煤灰相比,石灰石粉具有良好形態效應和填充效應,其活性低、用水量少,因而更有利于改善漿體的流動性。

2)與摻入石灰石粉試樣相比,同組摻入粉煤灰試樣28 d抗壓強度更高。原因是粉煤灰具有微珠效應和火山灰效應,對混凝土的強度提升作用更大,而石灰石粉活性低,單位體積混凝土中的水化產物含量有所下降。

2.2 機制砂清水混凝土外觀質量分析

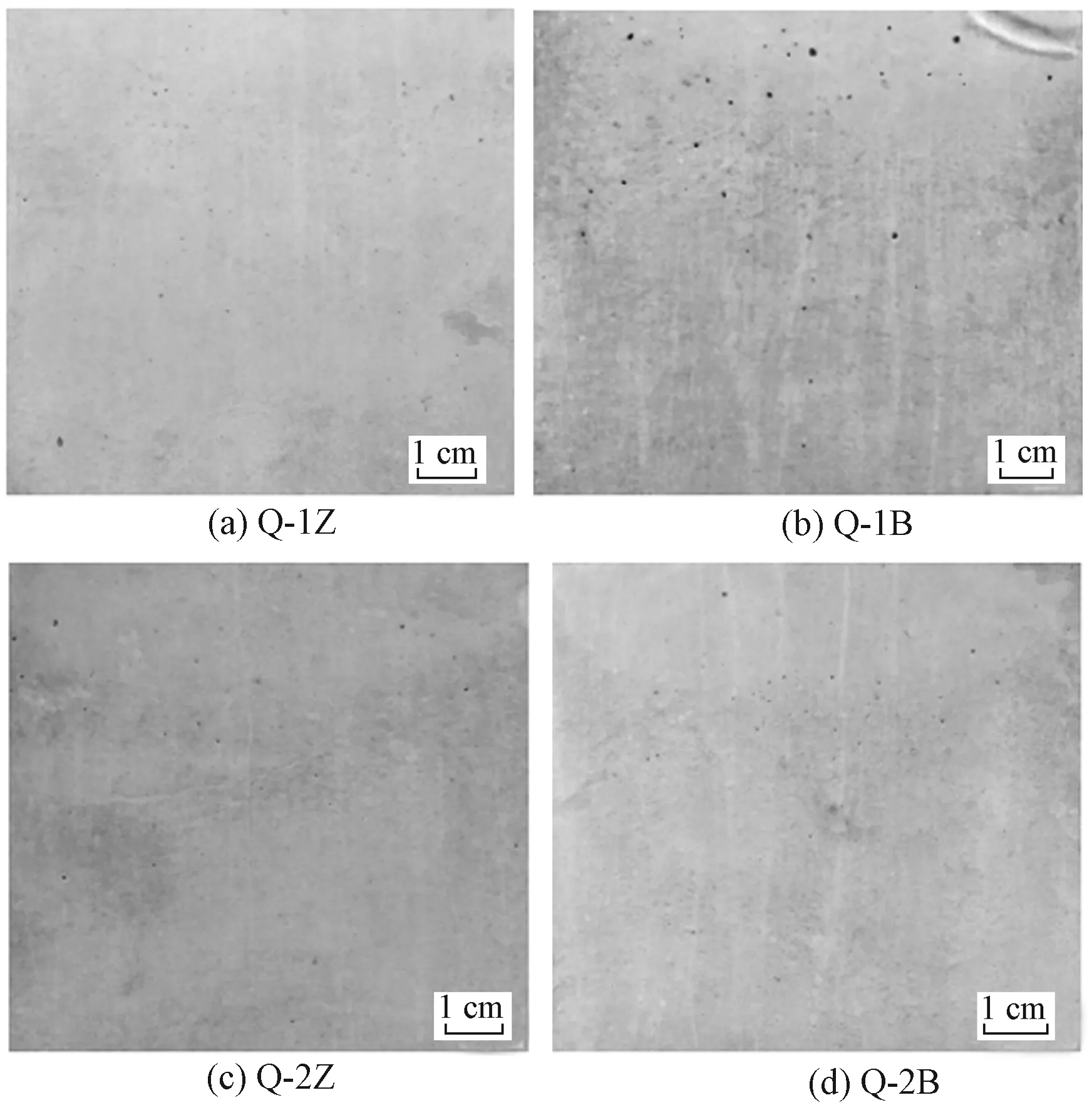

2.2.1 表面氣孔情況

各試樣表面氣孔分布見圖1。其中:Q1‐1Z、Q1‐1B分別表示試樣Q‐1的正面、反面,其他以此類推。可知:氣孔隨機分布,與原材料巖性相關性較小,同一試樣正反面氣孔面積相差不大。經計算,Q‐1Z、Q‐1B、Q‐2Z、Q‐2B、Q‐3Z、Q‐3B、Q‐4Z、Q‐4B試樣表面氣孔面積分別為7.23、7.24、4.84、5.25、5.63、4.97、6.09和5.75 cm2/m2,其中Q‐1B氣孔面積最大,說明機制砂清水混凝土氣孔面積與其配合比有關。各試樣氣孔面積比(孔面積/總面積)均滿足JGJ 169—2009中氣孔面積比小于20 cm2/m2的要求。

圖1 試樣表面氣孔分布

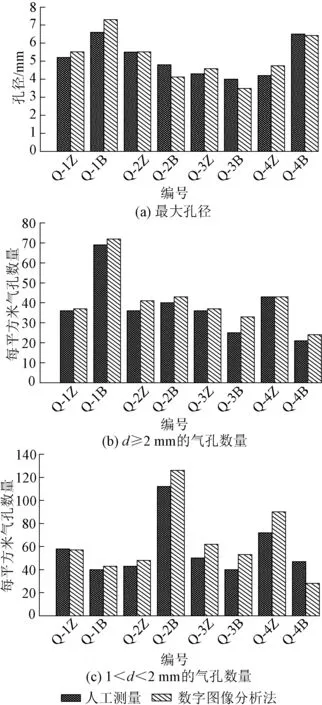

數字圖像分析法與人工測量所得最大孔徑及氣孔數量對比見圖2。

圖2 數字圖像分析法與人工測量所得最大孔徑及氣孔數量對比

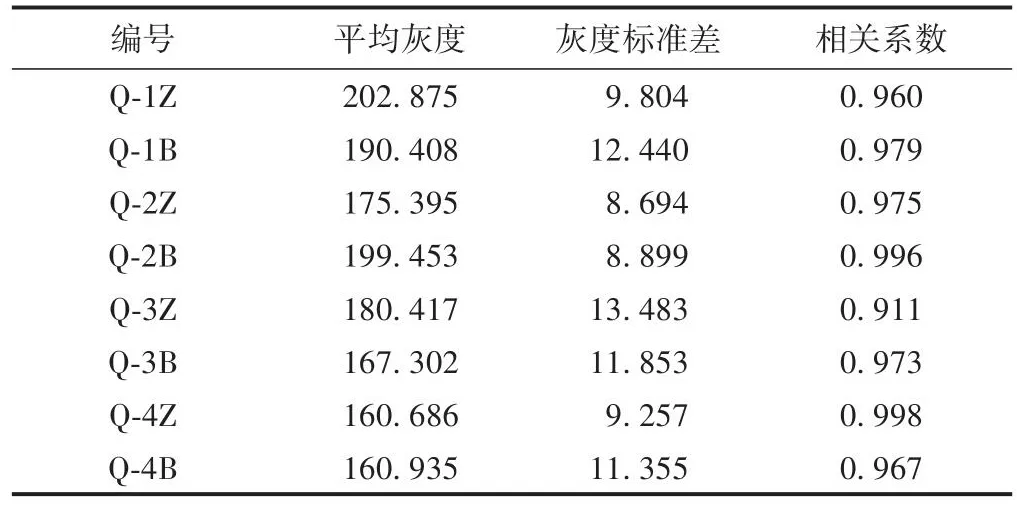

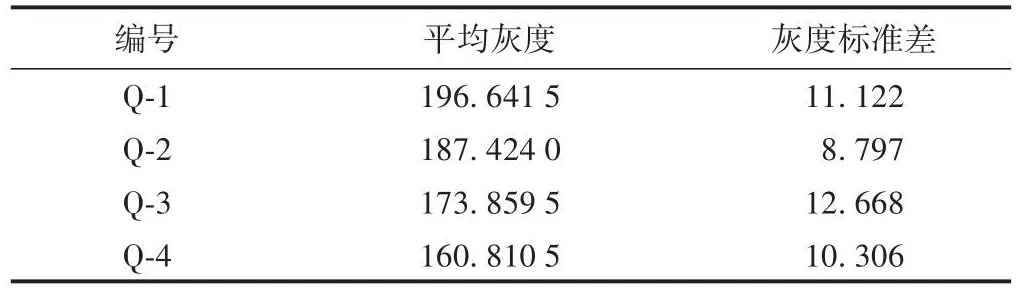

由圖2可知:①各試樣最大孔徑均滿足JGJ 169—2009中氣孔尺寸小于等于8 mm的要求。人工測量與數字圖像分析所得孔徑最大面均是Q‐1B,最大孔徑分別為6.6、7.3 mm,兩者相差較小。②人工測量與數字圖像分析所得孔徑d≥2 mm 的氣孔數量最多面均是Q‐1B,氣孔數量分別為69、72個;1 2.2.2 表面色差 采用概率統計方法分別統計各試樣表面灰度參數,結果見表4。其中:平均灰度反映圖像整體亮度,其值越大圖片越亮;灰度標準差反映圖像灰度離散程度,其值越大圖像色差越大。可知:試樣平均灰度在160 ~ 210,其中Q‐1Z平均灰度最大,圖像整體亮度最高;試樣灰度標準差在8 ~ 14,其中Q‐3Z面的灰度標準差最大,說明其色差最大。 表4 試樣表面灰度參數 以Q‐1Z、Q‐2Z、Q‐3Z、Q‐4Z為例,繪制灰度分布曲線,見圖3。 圖3 試樣灰度實測曲線與正態函數擬合曲線對比 由圖3可知,灰度實測曲線與正態函數擬合曲線吻合。表4中相關系數反映灰度實測曲線與正態函數擬合曲線的相關程度,相關系數均在0.91以上,說明擬合結果良好,進一步證明混凝土表面灰度基本呈正態分布。 綜合各試樣正面和反面的概率統計參數,計算得到平均灰度和灰度標準差,見表5。可知:①第一組試樣(Q‐1、Q‐2)平均灰度高于第二組試樣(Q‐3、Q‐4),說明第一組試樣的亮度更高。②在同一小組內,與摻入石灰石粉試樣(Q‐2、Q‐4)相比,摻入粉煤灰試樣(Q‐1、Q‐3)表面平均灰度和灰度標準差均更高。原因是粉煤灰中存在未完全燃燒的炭粒等有機物,這些有機物顏色較深且在混凝土表面隨機分布,導致試樣表面顏色加深,均勻性降低;而石灰石粉的形態效應與填充效應使漿體組分分布更均勻,且組分單一不含深色有機物。③試樣Q‐2的灰度標準差最小,表面色差情況最好,且灰度標準差與平均灰度間無明顯聯系。 表5 試樣灰度值統計參數 各混凝土試樣表面灰度值分布范圍大,因此在混凝土表面色差評價過程中,合理設定灰度標準差閾值是量化評價的關鍵。根據文獻[6,12],清水混凝土灰度標準差的評價閾值相差較大。一般認為,灰度標準差小于18時為合格。本文中所配制的混凝土試樣灰度標準差均小于18,綜合考慮混凝土表面氣孔情況與色差,可認為所有試樣均達到清水混凝土要求。 以機制砂清水混凝土表面氣孔面積、數量、孔徑分布及表面色差作為評價指標,提出了基于數字圖像分析法的機制砂清水混凝土外觀質量評價方法。通過對兩組不同粗細骨料混凝土試樣測試分析,得出以下主要結論: 1)兩組混凝土氣孔情況良好,各試樣表面最大孔徑和氣孔面積比均滿足規范要求。數字圖像分析與人工測量所得孔徑最大面和氣孔數量最多面相同。 2)因配合比不同,各混凝土試樣表面亮度和色差存在差異,但其灰度值均基本呈正態分布。亮度與色差間無明顯關聯。綜合考慮平均灰度與灰度標準差,可對機制砂清水混凝土表面色差情況進行較全面的分析。 3)與摻入石灰石粉試樣相比,摻入粉煤灰試樣表面平均灰度和灰度標準差更高。其原因是粉煤灰中存在有機物且隨機分布,導致試樣表面顏色加深,均勻性降低;而石灰石粉漿體組分分布更均勻,且組分單一,不含深色有機物。 4)綜合考慮混凝土表面氣孔情況與色差,所有試樣均達到清水混凝土要求。數字圖像分析和人工測量所得機制砂清水混凝土外觀質量的評價結果基本相同,說明數字圖像分析所得數據具有較高可信度,且檢測效率優于人工測量,可在機制砂清水混凝土中推廣應用。

3 結論