5.5 m×4 m 航空聲學風洞結構設計與研究

楊文國,王睿,尹永濤,陳萬華

中國空氣動力研究與發展中心, 綿陽 621000

隨著時代的進步,對用于模擬航空飛行器及地面交通運輸設備噪聲指標的航空聲學風洞提出了高要求。國外已建成的并投入使用的大尺寸航空聲學風洞有20 多座,分布于世界各地,如美洲、歐洲、亞洲等[1-2],見表1,被世界公認性能最優的航空聲學風洞當屬1980 年投入使用的德-荷共建的DNW-LLF 風洞。國內投入使用的有中國空氣動力研究與發展中心(CARDC)的5.5 m×4 m 航空聲學風洞、同濟大學汽車風洞以及中航工業空氣動力研究院FL-10 風洞等聲學風洞。隨著國內不同需求的大型航空聲學風洞成功研制,對推動我國大型飛機、直升機、重型運載火箭、高速列車、風力機等高新技術裝備的創新與發展發揮了關鍵作用。

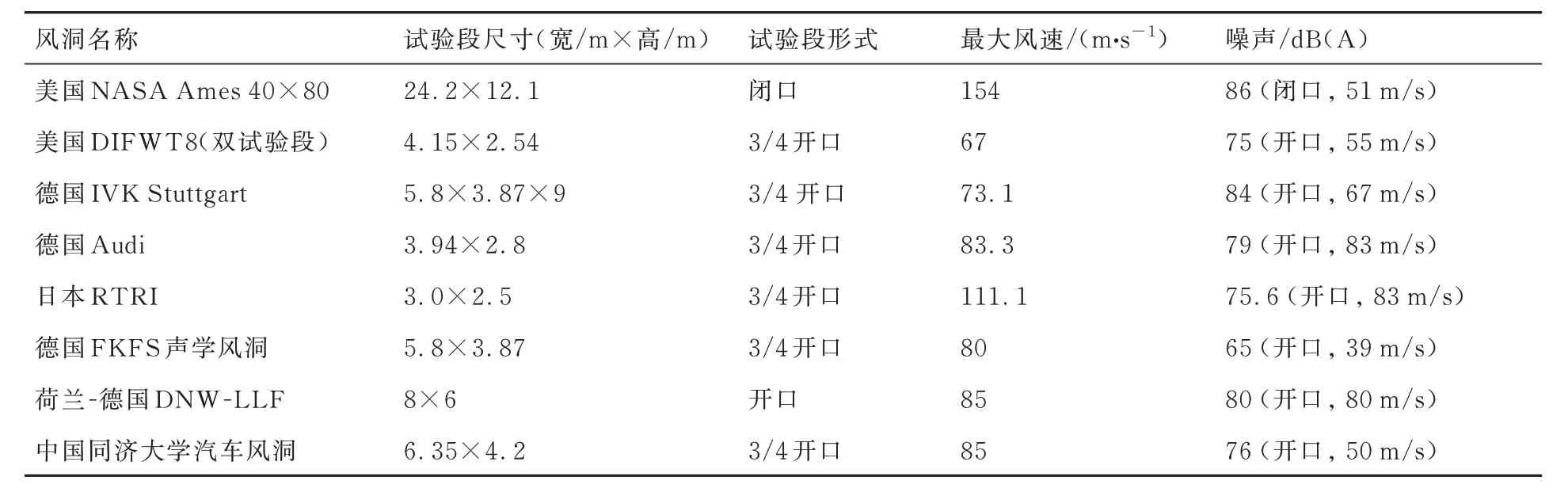

表1 世界上主要航空聲學風洞Table 1 The main aeroacoustic wind tunnel in world

5.5m×4 m 航空聲學風洞歷經5 年的建設周期,2015 年正式投入使用,是中國首座大型工程型航空聲學風洞,填補了中國在飛行器氣動聲學試驗地面研究平臺領域的空白[3],它以氣動聲學試驗為主,能夠滿足飛機全模、部件模型、發動機和螺旋槳的氣動聲學試驗,滿足直升機的全模氣動聲學試驗,滿足轎車車體實物和部分高速列車模型等的氣動聲學試驗。該風洞還可兼顧飛行器氣動力試驗和低湍流度試驗。5.5 m×4 m航空聲學風洞設計時要求具有開口與閉口、腹撐系統與尾撐系統等多種試驗狀態組合的多功能需求;具有總體尺寸大、結構復雜,結構件加工和安裝精度要求高等特點。

本文主要針對該風洞總體布局、氣動聲學性能兼顧、各種試驗狀態在快速切換過程中精確控制和定位等問題進行詳細闡述;同時針對風洞主要部段設計難點及解決措施進行了說明。該風洞歷經結構靜態調試、機械運轉、性能校測、流場校測、標模和型號試驗,目前狀態良好。流場指標全部達到國軍標品質規范要求[4],開口試驗狀態背景噪聲指標優于國內外同類風洞,達到國際領先水平。

1 風洞簡介

1. 1 主要參數

風洞主要參數如下[5]:

1) 試驗 段 尺寸:5.5 m(寬)×4 m(高)×14 m(長)。

2) 試 驗 段 風 速 范 圍:8~100(130)m/s,開(閉)口試驗段。

3) 開口試驗段背景噪聲:≤80 dB(A)(距噴管出口中心側向距離7.95 m 處,截止頻率200 Hz,風速80 m/s)。

4) 模型中心區域氣流湍流度:開(閉)口試驗段ε 型中心0.2%(0.05%)。

5) 腹撐系統:迎角變化范圍-30°~45°,側滑角連續變化范圍-180°~180°;迎角及側滑角最大試驗速度1 (°)/s,回零速度2 (°)/s,速度可調,定位精度優于±0.02 mm。

6) 尾撐系統:模型試驗迎角連續變化范圍為-15°~90°,側滑角連續變化范圍:-30°~30°,迎角及側滑角最大試驗速度1 (°)/s,回零速度2 (°)/s,速度可調,定位精度優于±0.02 mm。

1. 2 主要組成

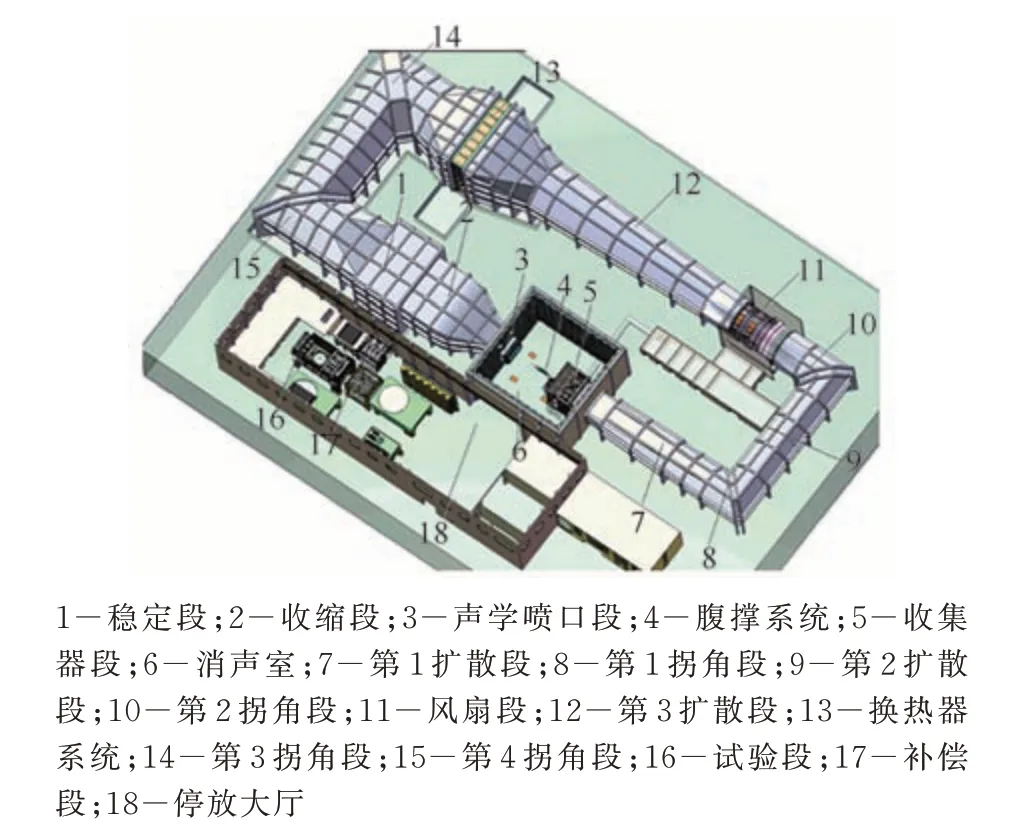

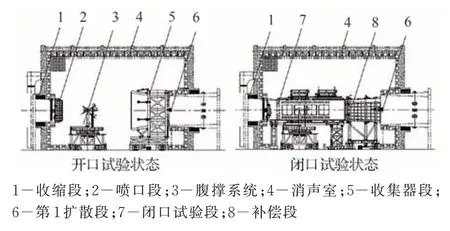

5.5m×4 m 航空聲學風洞的洞體結構布局采取臥式結構布局,回路中心線尺寸約為142 m(長軸)×42 m(短軸),洞體中心軸線標高8 m。該風洞由砼結構和鋼結構部段組成。如圖1 所示,砼結構組成部段為穩定段、收縮段、消聲室、第1 擴散 段、第1 拐角段、第2 擴散 段、第2 拐角段、第3 拐角段、第4 拐角段等;鋼結構組成部段為聲學噴口、閉口試驗段、收集器、補償段、風扇段、換熱器系統、腹撐系統、尾撐系統等。

圖1 風洞結構布局Fig.1 Layout of wind tunnel structure

2 風洞結構總體設計

5.5m×4 m 航空聲學風洞洞體最大截面尺寸為21 m×21 m,結構尺寸大、聲學與氣動性能要求高、試驗狀態多、設備加工安裝精度要求高等特點。根據該風洞氣動、聲學及功能需求,結合國外同類型風洞設計特點,結構設計從總體角度出發,從風洞結構總體布局、洞體材料選取、聲學結構方案、試驗狀態快速定位及切換等方面進行了考慮及設計。

2. 1 總體布局及洞體材料選取

1) 總體布局

具有低的風洞背景噪聲是航空聲學風洞的重要特征之一,因此在風洞布局更要考慮航空聲學風洞的特點及要求[6-8]。為實現該風洞開口與閉口兼顧的功能,在風洞消聲室外側設置有獨立更換設備的停放大廳,當風洞在開口狀態運行時,移出消聲室內的閉口試驗段、補償段等設備,減少了消聲室內不參與工作設備的聲反射,為開口試驗狀態提供良好背景噪聲環境,減少了對聲學性能的影響。風洞洞體中心軸線標高8 m,滿足了聲學試驗和風洞流場品質對消聲室布置的要求,同時實現了設備維修、試驗段和模型的更換方便的需求。采用地坑沉降的尾撐系統布局形式,實現了開、閉口試驗狀態間的切換以及尾撐系統開、閉口試驗公用。采用整體移出式氣墊驅動隔聲大門方案,解決隔聲門與消聲室墻體之間的隔聲密封問題。

2) 洞體材料選取

根據聲學風洞的形式和特點,綜合考慮風洞結構強度、剛度、振動、及風洞建設投資等因素,洞體回路采用“砼結構+鋼結構”相結合的洞體結構形式,該組合形式良好地平衡了聲學性能與試驗狀態快速切換的功能需求。砼結構采用“常規混凝土+水磨石內襯”的結構方案,大跨度“薄壁密筋”梁板采用內模開槽技術,水磨石內襯采用“三軸基座調節”高精度測控定位方法,實現了高精度、低成本、可靠安全的建造目標。鋼結構部段主要采用Q235B 普通碳鋼,其中運動機構零部件主要采用強度高的30CrMnSiA 材料,吸聲襯里材料為離心玻璃棉氈等。

2. 2 洞體回路聲學結構方案

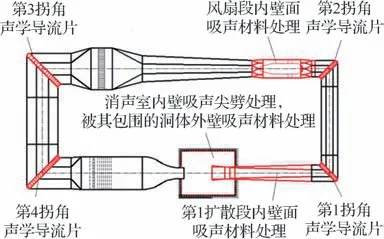

洞體回路聲學結構方案是該風洞關鍵技術問題之一,是關系到該風洞噪聲指標能否實現的關鍵技術[9]。如圖2 所示,根據該航空聲學風洞的聲源及傳播路徑的分析,需要進行聲學處理的部位分為與氣流表面接觸和非氣流表面兩種類型,其中與氣流表面接觸的為聲學噴口、收集器、第1 擴散段、風扇段以及拐角段,非氣流表面接觸消聲室及隔聲大門。

圖2 洞體回路聲學處理位置Fig.2 Position of acoustic processing in tunnel body loop

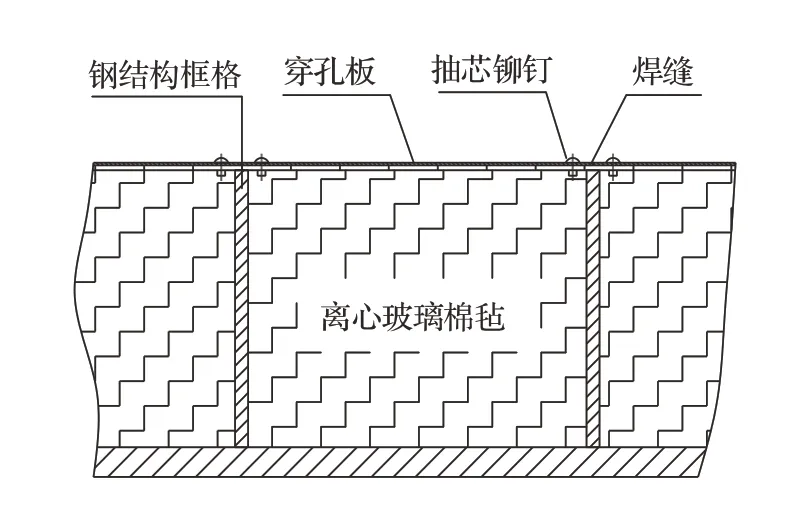

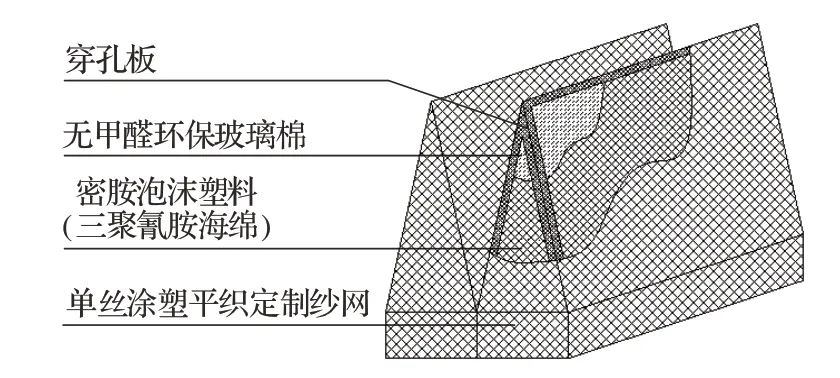

在消聲結構材料選擇上采用具有體積小、導熱率低、不燃燒、耐腐蝕、防潮和吸聲系數高、鋪裝較均勻、在有氣流情況下纖維不易飛散等優點的離心玻璃棉氈[10-11]。在結構形式上采用鋼結構框架+玻璃棉填充的結構形式,該結構形式利于施工工藝方便性。

如圖3 所示,與氣流接觸表面消聲處理采用在鋼結構框格內填充預先切制成形的玻璃纖維棉氈(體積密度為32 kg/m3),吸聲表面鉚接穿孔護面板(板厚1.6 mm,孔徑5 mm,正三角形布置,開孔率35%)的結構。依據所消聲部位不同,采取不同的厚度(50~600 mm),厚度不同吸聲系數有所差別,主要針對中低頻噪聲消聲;在護面板與吸聲材料接觸表面采用熱壓工藝預先粘貼1 層PVF(聚氟乙烯薄膜)用于防止吸聲材料纖維溢出,很好地兼顧了氣動型面和吸聲性能要求。第1 擴散段從入口起30 m 范圍的洞體墻面做聲學處理( 聲學處理厚度400 mm 吸聲材料+100 mm 空腔);4 個拐角段導流片均采用低阻損導流片設計,在聲學處理方案采用框架結構,在框格內填充吸聲材料進行聲學處理,在框架表面鉚接復合型穿孔板作為框架結構蒙皮以滿足導流片型面要求。風扇段除在氣動設計中采用主動降噪措施外,還在風扇段外殼體(聲學處理厚度600 mm)及其內整流體(聲學處理厚度50 mm)進行了聲學處理進行被動降噪。

圖3 聲學處理結構Fig.3 Structure of acoustic processing

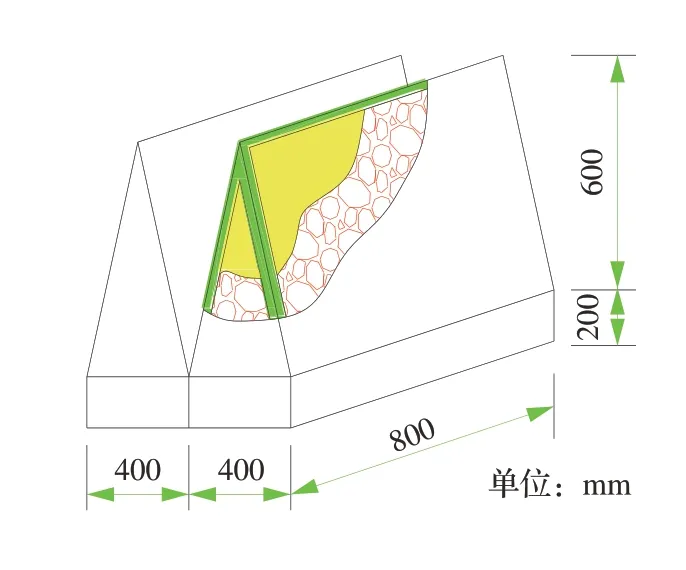

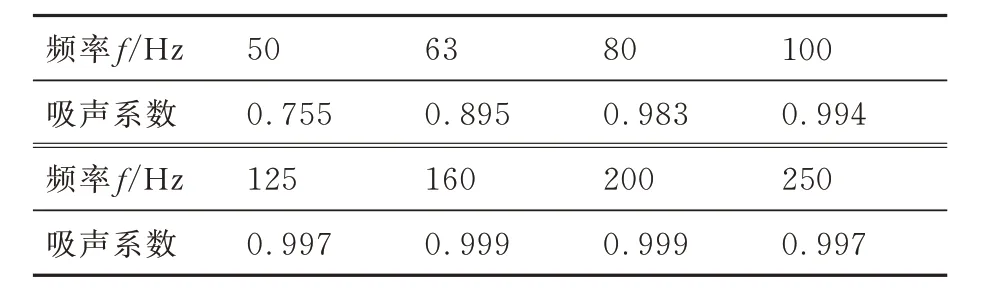

非氣流接觸表面的消聲室采用采用全消聲室的方案[12],消聲室聲學要求為其截至頻率為100 Hz(1/3 倍頻程),混響時間 T60≤0.1 s,墻體噪聲衰減指數≥ 50 dB(A)(截至頻率為100 Hz,1/3 倍頻程)[13]。在設計方案中采用專門研制的JPC8082 型號產品,具體結構組成及尺寸見圖3 和圖4[14]。該吸聲尖劈各頻率對應的吸聲系數見表2。在其壁面采用“龍骨框架+掛鉤尖劈”結構形式,結構穩定,維護方便,且龍骨框架與壁面之間構成空腔、有效改善了消聲室低頻聲學性能;在消聲室地面采用預制成型的吸聲尖劈(見圖5)模塊放置方案,可快速鋪設與更換(見圖6),實現開閉口試驗狀態的能力切換。

圖4 吸聲尖劈結構[14]Fig.4 Structure of sound absorption wedge[14]

圖5 吸聲尖劈外形尺寸Fig.5 Shape and size of sound absorption wedge

圖6 消聲室尖劈組件Fig.6 Wedge assembly in anechoic chamber

表2 吸聲尖劈各頻率對應的吸聲系數Table 2 Sound absorption coefficient responding to frequency of sound absorption wedge

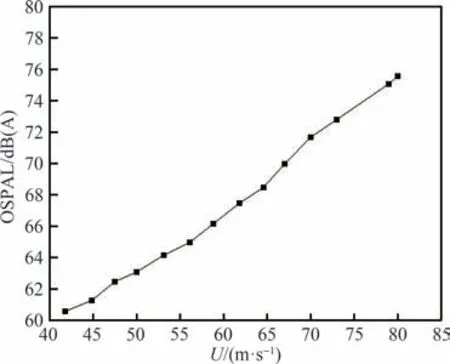

通過上述聲學處理方案,該風洞開口試驗段在不同來流風速條件下的背景噪聲測試結果見圖7。

圖7 不同風速下背景噪聲Fig.7 Background noise at different wind speeds

2. 3 試驗狀態切換

根據5.5 m×4 m 航空聲學風洞功能需求,該風洞具有開、閉口試驗功能。聲學噴口、收集器及消聲室等組合構成開口試驗狀態,該試驗狀態能夠兼顧開口氣動試驗與聲學試驗需求;閉口試驗段為全鋼結構,與補償段組合構成閉口試驗狀態,用于開展低湍流度試驗, 如圖8 所示。為了減少風洞運行時在開口狀態下對聲學性能的影響和受消聲室空間布局影響,所有試驗狀態切換后的部段全部移動至停放大廳。實踐證明,該風洞由閉口試驗狀態到開口試驗狀態完成用時7~8 h,由開口試驗狀態到閉口試驗狀態完成用時10~12 h。風洞試驗狀態的切換主要解決兩方面問題:①部段的快速切換;②部段定位與聯接。

圖8 風洞回路開閉口試驗狀態Fig.8 Open and closed test status in wind tunnel loop

2.3.1 部段快速切換

為提高風洞開、閉口試驗狀態各部段快速切換能力,實現風洞試驗狀態的高效運行。在設計中對閉口試驗段、腹撐系統、補償段及收集器段等采用整體可移動式的設計方案;同時尾撐系統Y 向機構采用地坑沉降的方案;在與收縮段出口密封采用了充氣密封圍帶的密封結構形式,滿足了風洞開閉口運行狀態切換的需求。

對整體可移動部段移動采用氣墊運輸方式(氣墊托浮+電動牽引)[15]。為了保證設備在移動過程中的安全穩定性難題,在設計中對整體可移動部段采用降低重心的設計原則,保證在移動過程中設備受沖擊后的穩定性問題;同時為了保證同一設備所有驅動氣墊托浮高度方向一致,在氣墊驅動系統中增設了一套高度調壓自平衡系統,解決了運動的平穩性問題,保障了設備移動過程中的安全問題。

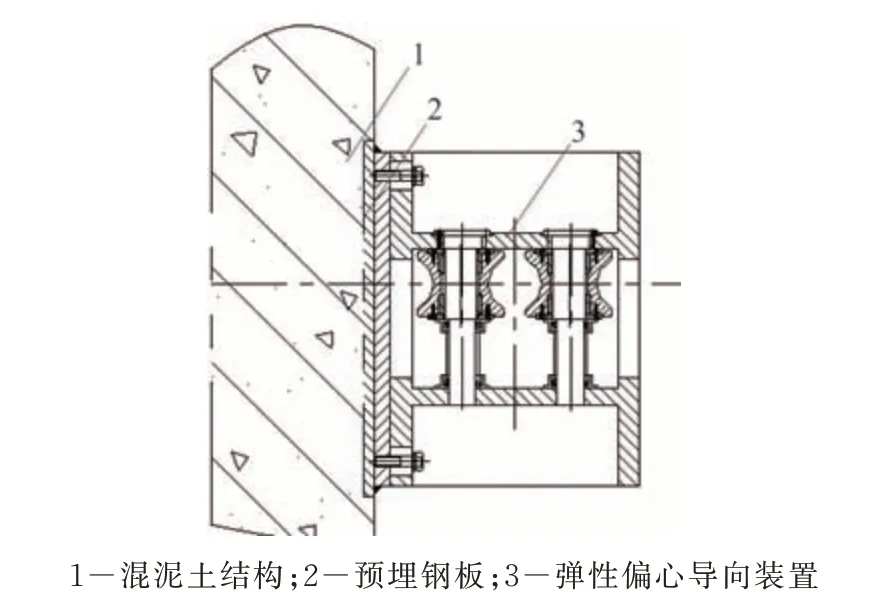

2.3.2 部段定位與聯接

在每種試驗狀態下,為滿足流場指標,部段聯接有著較高的同軸度要求,所以在提供試驗狀態切換效率的前提下,要保證部段聯接的快速實現精準的定位功能是設計中必須考慮的問題。采用氣墊移動部段方案,在移動過程中其支腿底面與地面之間存在約10 mm 的托浮高度(氣墊模塊充氣環因充氣壓力膨脹高度),如何保證在氣墊泄壓后,部段能夠就位到設計中需要的位置,也需要在設計中解決這一問題。

為了保證移動部段與固定部段的同軸度,通過在固定部段兩側安裝“滾輪導向裝置+插銷”裝置(見圖9),在移動部段對應高度位置設置插銷,通過氣墊驅動系統調整移動部段左右位置,讓插銷通過“滾輪導向裝置+插銷”裝置中心,實現了移動部段在軸線水平方向上的安裝到位;為解決10 mm 的托浮高度問題,在滾輪導向裝置下方設置有復位彈簧,當氣墊泄壓后,依靠復位彈簧功能,可實現移動部段與固定部段中心軸線的重合,確保了風洞的流場品質。

圖9 彈性滾輪導向裝置Fig.9 Elastic roller guide device

各移動部段切換就位后,為了保證在風洞運行過程中部段的穩定性,在氣動力反向設置電動錐形固定銷裝置,一方面利于錐形銷順利插入,另一方面防止設備軸向和垂直方向的震動,有效的保障了風洞的安全運行。

3 主要部段設計與優化

3. 1 閉口試驗段

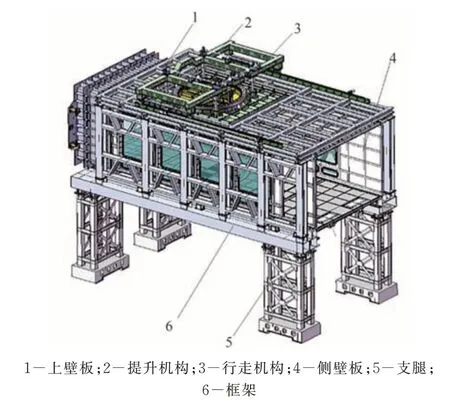

試驗段入口尺寸為5.5 m(寬)×4 m(高),出口尺寸為5.62 m(寬)×4 m(高),結構總長15.5 m。由框架、上下壁板、側壁板、上下轉盤、提升機構、平移機構及支腿等組成,如圖10 所示。其結構形式采用框架結構,上下壁板和側壁板與框架相連,壁板均可拆卸,過渡段、上下轉盤均安裝在框架上,隨動轉盤直徑4 m,電機獨立驅動。下壁板(帶下隨動轉盤)可更換,采用行走輪將下壁板沿軌道插入框架或自框架內抽出,就位后通過插銷定位。模型支撐系統從下壁板進入。在上壁板上開設有孔,用以進行試驗模型與尾撐系統變角度機構的吊裝通道。

圖10 閉口試驗段結構Fig.10 Structure of closed test section

由于該試驗段要承擔多種試驗的需求,進出試驗段模型和尾撐系統變角度機構進出試驗段的高效使用性是設計中需要考慮的重點內容之一;同時其結構尺寸大,裝配精度要求高(如要求兩側壁對稱度≤2 mm,上壁和下壁平行度≤5 mm 等),所以解決大跨度的框架的剛度問題優化設計尤顯重要。

解決措施包括:

1) 設計中通過對上壁板拆分成前、中、后3 段,前、后段上壁板固定,中段開設5.5 m(長)×5.3 m(寬)的安裝孔用來實現試驗模型與尾撐系統變角度機構的進出通道。由于中段上壁板重達十幾噸重,所以對于其啟閉功能的實現采用提升機構+平移機構組合裝置,來實現在軸向和垂直方向空間。其中提升機構通過采用一組4 臺機械同步的螺旋升降機實現對上中壁板的提升功能;平移機構采用兩側對稱絲桿螺母副驅動、直線導軌副導向,并控制兩側伺服電機實現同步驅動。

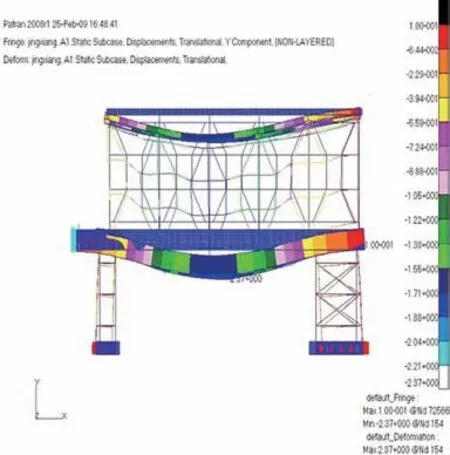

2) 為了使閉口試驗段總體剛度滿足要求,在結構設計上選取了框架+壁板組合設計思路[16]。框架選用剛度較大的工字鋼及箱型梁結構作為主要的承力構件,同時并采用了有限元軟件對試驗段框架進行剛度進行多次經反復優化迭代,閉口試驗段完成最終結構設計后,其最大變形2.2 mm,滿足結構剛度要求(見圖11)。

圖11 閉口試驗段框架變形Fig.11 Deformation of closed test section frame

3. 2 模型支撐系統設計

模型支撐系統包括腹撐系統與尾撐系統,分別用于進行腹撐試驗與尾撐試驗。2 個模型支撐系統分別與開、閉口試驗段組合,可開展開口腹撐、閉口腹撐、開口尾撐、閉口尾撐實現。模型支撐系統為風洞關鍵部件,其性能是否達標關系到風洞是否具備試驗能力。

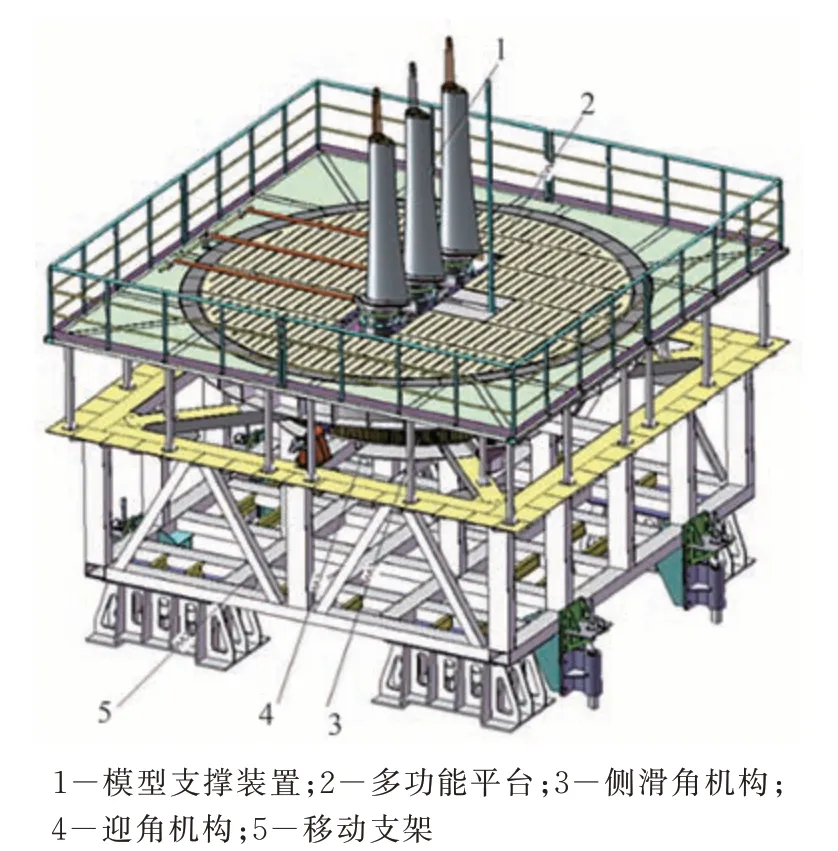

腹撐系統具備迎角變化及側滑角機構變化功能,除具備常規試驗能力外,還要具備動導數試驗、大振幅試驗、顫振試驗等多個特種試驗能力等要求。由模型支撐裝置、迎角機構、側滑角機構、多功能平臺以及移動支架等組成,具體見圖12。其結構設計采用開、閉口腹撐試驗裝置集成于一體設計方案。

圖12 腹撐系統Fig.12 Abdominal support system

該腹撐系統與常規腹撐系統不同之處在于除了要實現開、閉口試驗模型的單點、兩點和三點腹部支撐外,還要滿足其他特種試驗需求;系統機構運動范圍大、定位精度高、堵塞度要求小、沖擊載荷大為解決上述關鍵技術問題,解決措施為:

1) 為同時具備聲學常規試驗和其他特種試驗能力,該腹撐系統在傳統腹撐系統設計基礎上新增設計了直徑6 500 mm 的多功能平臺,整個臺面布置T 型槽,其T 型槽為用于旋翼試驗臺、大振幅試驗、顫振試驗、動導數試驗等其他特種試驗裝置的安裝的接口;多功能平臺內置的轉盤機構取代了常規試驗段地面轉盤。平臺的臺面預留支桿開孔(并配套開孔蓋板),安裝支桿后可實現開、閉口試驗模型的單點、兩點和三點腹部支撐。該多功能支撐平臺拓展了聲學風洞的試驗能力,滿足了飛行器氣動聲學試驗和低湍流度試驗的需要,同時也具備和其他常規低速試驗的功能。

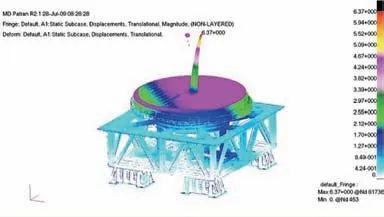

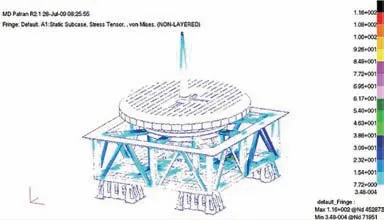

2) 為了保證系統在各工況下運行安全,采用國際上通用的MSC/NASTRAN 進行了結構強度與剛度分析,選取了在試驗過程中最大氣動載荷工況條件。經多次迭代優化結果為,支桿頂部變形量約為6.37 mm,多功能支撐平臺最大變形約為2.55 mm,框架最大變形約為0.5 mm,腹撐裝置最大等效應力約116 MPa,見圖13 和圖14。滿足系統設計精度要求和材料結構強度要求。

圖13 結構變形云圖Fig.13 Structural deformation nephogram

圖14 結構應力云圖Fig.14 Structural stress nephogram

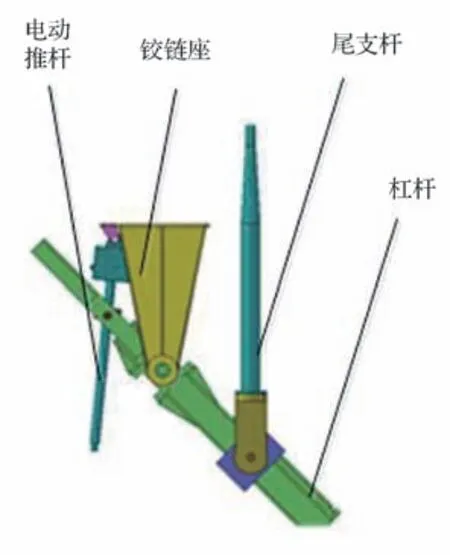

3) 迎角機構的實現采用標準化產品電動推桿直接驅動來實現,具體結構見圖15。該方案從安裝、維護、成本、效率、可靠性、制造安裝周期等各方面都具有蝸輪蝸桿不可替代的優勢。有效簡化機構,避免了蝸輪蝸桿副高制造成本、低傳動效率、頻繁更新劑潤滑、維護工作量大、安裝調試及更換困難等弊端。

圖15 迎角機構Fig.15 Angle of attack mechanism

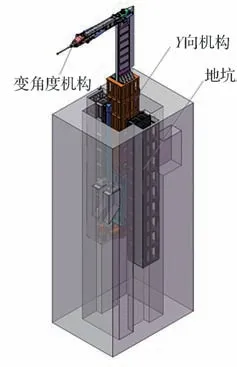

聲學風洞尾撐系統總體結構如圖16 所示,系統由變角度機構、Y 向機構等組成。變角度機構由模型支桿、迎角頭、前拐臂、后拐臂和基座組成,由油缸伺服驅動實現角度變化;Y 向機構由單支板、箱型架、過渡架、T 型架、Y 向油缸、滾動直線導軌副和管線引出管等組成,其安置于消聲室地面后部的洞體回路軸線上深18 m 地坑中,地坑深6 m 的位置有地下通道和地下室,用于安放輔助設施和方便安裝維護保養。這套系統既可以進行閉口試驗段的常規攻角和大攻角試驗,又能進行開口試驗段氣動試驗,同時滿足聲學試驗的要求。

圖16 尾撐系統結構Fig.16 Structure of tail support system

結合風洞自身的特點和試驗要求,該尾撐系統變角度機構由油缸伺服驅動實現角度變化;Y向機構采用單支板與箱體結構聯接成整體,并利用兩根行程8 100 mm,桿徑200 mm,定位精度優于0.1 mm 的伺服油缸驅動進行垂直移動的方案,同時實現了補償模型變迎角時模型中心相對于風洞軸線的偏移量、確保變迎角時模型中心與風洞軸線重合;變角度機構與單支板采用錐銷連接方案。

該尾撐系統與同類型系統相比,其受載更大情況下堵塞度的要求高(≤5%)的特點;Y 向機構的超大行程、大負載、高精度運動工況下機構運動精度的保證問題;該系統的多機構運行的安全保護問題。上述問題為該系統的關鍵技術,在設計中具體采取的措施有:

1) 為滿足大載荷工況下,堵塞度的要求高的要求,采用高強度材料整體鍛件的單支板支撐方案;對變角度機構的對主拐臂采取高性能材料焊接結構[17],采用中空設計,液壓伺服閥組、控制器和測控管線至于其中。依靠上述解決途徑,通過有限元優化設計,在滿足結構強度和剛度要求情況下(具體見圖17 和圖18),實現了堵塞度為4.4%結果,滿足了氣動要求。

圖17 尾撐系統結構應力云圖Fig.17 Nephogram of structural stress of tail support system

圖18 尾撐系統結構變形云圖Fig.18 Nephogram of structural deformation of tail support system

2) Y 向機構兩側分別設置2 根直線導軌導向裝置,形成框式布局,增加了剛度,使其運行精度滿足設計要求。采用了通過二次灌漿將升降機構支撐鋼架與砼結構地坑壁面澆筑為一體的技術方案,尾撐裝置升降支板通過4 根重載直線導軌安裝在經精加工的鋼架導向面上,確保了裝置整體強度、剛度、導向精確性與穩定性。在鋼架與地坑壁面澆筑過程中,采用了微膨脹灌漿料結合分層多次澆筑、柔性材料隔離鋼結構與灌漿料等工藝措施,有效避免了因灌漿料在凝固過程中收縮、發熱導致鋼架變形的技術風險,確保了升降機構的安裝精度。最終實現了Y 向運動精度優于0.5 mm 的技術指標要求。

3) 為了保證設備運行安全,防止超行程問題重大安全事故發生,避免造成人員、設備的損失。在設計中采用了3 層保護措施。具體為:第1 層次為軟件保護,在控制程序中設定了試驗過程中各個機構的油缸行程;第2 層次為硬件限位,即在機構各自由度在最大行程處均安裝了限位開關,在極限位置還安裝有機械碰塊;而Y 向機構在其上下極限行程時,均保證了Y 向機構的變角度機構不與試驗段壁板相碰;第3 層次為零位保護,保證機構零位存放時的安全。

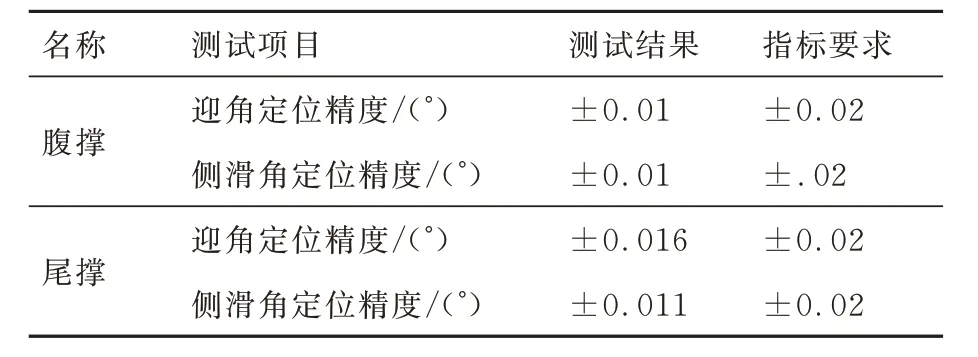

模型支撐系統在完成安裝后與控制系統進行聯調,對相關指標進行測試工作。各姿態角的運行速度和精度達到了設計要求,其定位精度測試結果見表3[18]。

表3 模型支撐系統測試結果[18]Table 3 Test results of model support system[18]

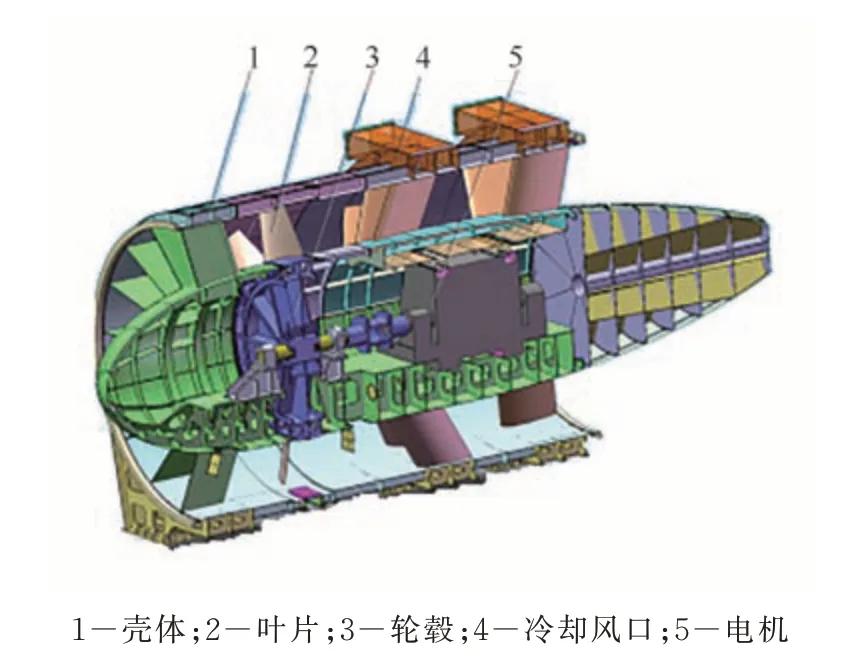

3. 3 風扇段設計

風扇段總長23.5 m,葉輪直徑9 m,軸功率12.5 MW,額定轉速360 r/min。主要由殼體、葉片、輪轂及電機等組成,具體如圖19 所示。為減輕葉片重量,采用碳纖維復合材料,其余均采用普通碳鋼材料。為減少傳動鏈,電機內置于風扇段整流體內,通過聯軸器與風扇轉子相連,由變頻電機驅動風扇轉子運行。

圖19 風扇段結構圖Fig.19 Structure of fan section

風扇段是低速風洞核心部段之一,是風洞運行的動力源,同時也是主要噪聲源之一。該風扇段有尺寸大、輸入功率高、葉片安裝角可調,風扇噪聲低等特點。除在氣動設計和被動降噪外,在結構設計中應該考慮的關鍵問題有:解決葉根與輪轂之間的間隙產生的噪聲;大尺度風扇段的維護問題;葉片安裝角可調并能可靠鎖緊的結構方案。在設計中采用如下措施:

1) 輪轂采用球面結構設計形式,可使風扇葉片在其安裝角調節范圍內保持較小的、均勻的葉根間隙(≤1 mm),不僅提高了風扇效率,而且降低了葉根間隙產生的氣動噪聲。同時結合氣動上采取的任意渦設計方法[19]和風扇前、后段殼體內壁以及整流體尾罩等位置采用的新型吸聲結構等措施一起,實現了風扇低噪聲的需求。

2) 機殼采用水平中面分瓣設計方案,便于電機、葉輪等大型設備整體移出風扇段外維護保養,而常規的簡單維護可通過設置在殼體上的維修通道進入風扇段內進行;軸系自由端采用剖分軸承支承、固定端(尾端)采用“調心滾子軸承+退卸套”組合結構支承方案[20],可實現無需拆卸葉輪和軸的情況下維護或更換軸承,從而提高了風扇段結構的可維護性,解決了風扇段的維護保養問題。

3) 葉柄與葉片采用螺紋連接,法蘭對頂防松設計方案[21],以使槳葉既能靈活調節其安裝角又能可靠的防止其旋轉,保證了風扇的安全運行的需求。

4 結 論

1) 5.5 m×4 m 航空聲學風洞研制成功到現在已進行多期型號試驗,試驗結果表明該風洞達到了預期指標要求。開口試驗段最大風速100.1 m/s,60 m/s 和80 m/s 風速下對應的軸向靜壓梯度均小于0.003,在風速80 m/s 時,背景噪聲達到75.6 dB(A)國際先進指標;閉口試驗段風速130.9 m/s,模型中心湍流度小于0.043%;通過調節試驗段擴開角其軸向靜壓梯度在各風速下均小于0.003。同時在開閉口工況下風洞運行結構可靠,各機構試驗數據可靠,試驗效率高效。

2) 完成了國內大型航空聲學風洞結構設計,為同類型風洞提供了可參考價值。采用可更換的大型鋼結構與砼結構相結合的風洞回路,實現了風洞氣動與聲學、開口與閉口兼顧的多功能布局需求,滿足風洞試驗需求。

3) 在大尺度低速風洞中采用整體可移動、推桿驅動的多功能腹撐裝置和沉入式大行程、高精度、可升降尾撐機構,實現了開/閉口試驗等試驗功能和狀態的快速切換。