煤柱擾動影響下巷道合理布置位置研究

晉發東

華亭煤業集團 赤城煤礦公司, 甘肅 平涼 744204)

我國地下煤礦開采中,近距離煤層分布廣泛,這類煤層回采過程中,往往在兩工作面間會留有一定厚度的區段煤柱,用以支撐頂板,維護采場的穩定性。然而,隨著上覆煤層工作面回采結束,所留區段煤柱會將采動應力傳導至其底板巖層中,對底板巖層造成一定范圍的高應力區及塑性破壞區,當下覆煤層工作面巷道布置在高應力及塑性破壞區影響范圍內時,易導致巷道發生嚴重變形,甚至形成冒頂風險[1-3]. 為此,在近距離煤層回采中,下覆煤層工作面巷道的布置位置,對于工作面安全回采至關重要[4-6]. 李春元等[7]研究了下覆煤層開采前后上覆遺留區段煤柱對底板應力的擾動演化機制,分析了遺留煤柱區域下覆煤層開采擾動寬度;趙宇德[8]對遺留煤柱穩定性及其煤柱下應力分布特征進行了研究,確定了合理巷道位置;王恩博[9]分析了不同錯距下巷道屈服破壞、應力分布和圍巖變形規律,最終得出錯距15 m情況下,可以保證巷道圍巖穩定性。綜合文獻分析,研究主要集中于單煤柱擾動下底板應力演化機制及巷道布置位置,對于多煤柱擾動下巷道合理布置位置的研究有待進一步分析。為此,本文從煤柱底板破壞力學分析與工作面回采后底板應力分布特征角度,研究了雙煤柱擾動影響下巷道合理布置位置,以保證工作面安全回采。

1 工程概況

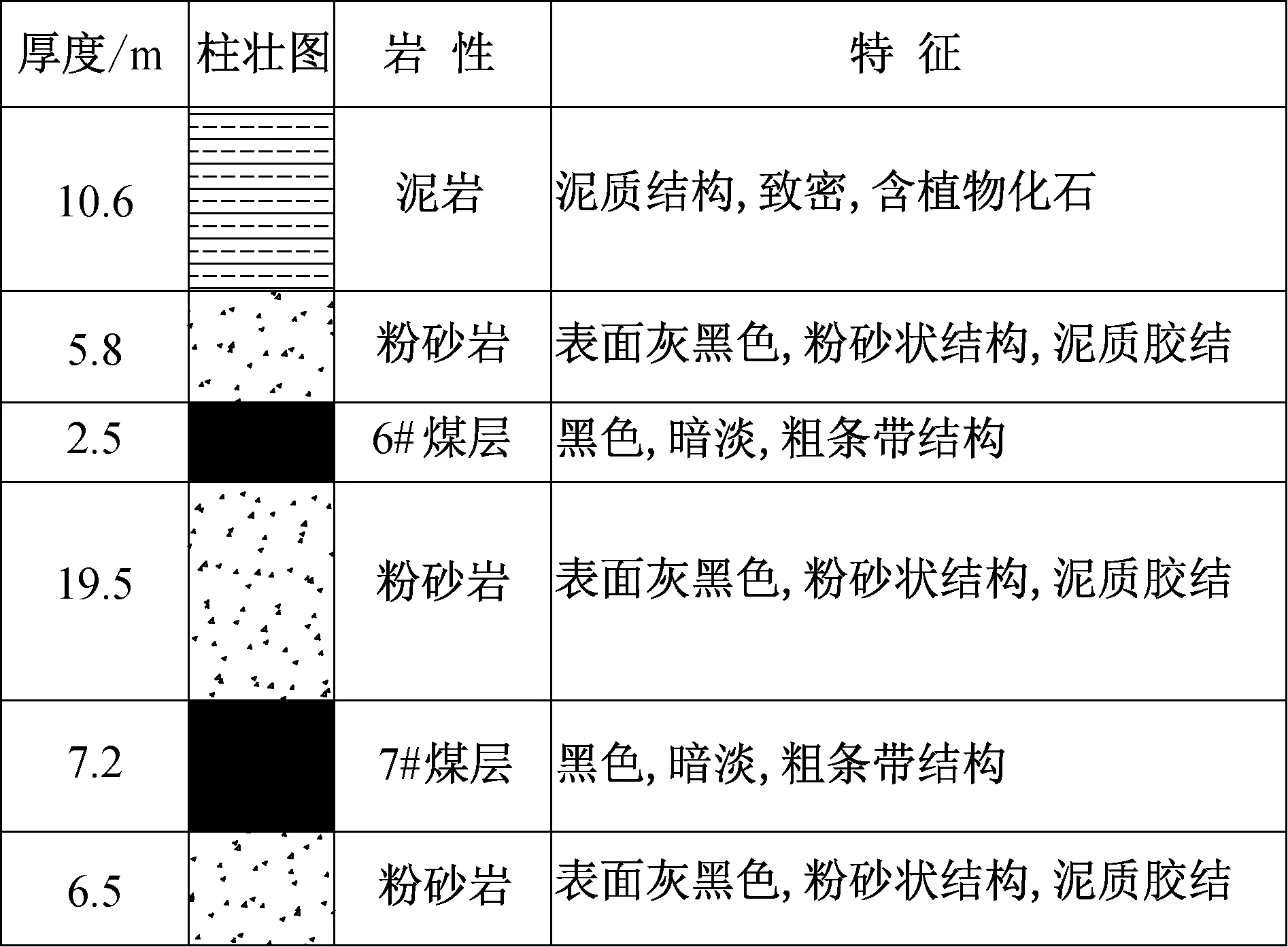

某煤礦主采6#煤層與7#煤層,其中6#煤層平均厚2.5 m,主要回采6102工作面與6104工作面,7#煤層平均厚7.2 m,主要回采7104工作面與7106工作面,工作面埋深245~265 m,煤層傾角4°~12°,平均傾角8°,兩煤層平均間距19.5 m,屬于典型的緩傾斜近距離煤層,采用綜采下行式開采工藝,全部垮落法管理頂板。回采順序為:7104工作面→6102工作面→6104工作面→7106工作面,煤巖體綜合柱狀圖見圖1.

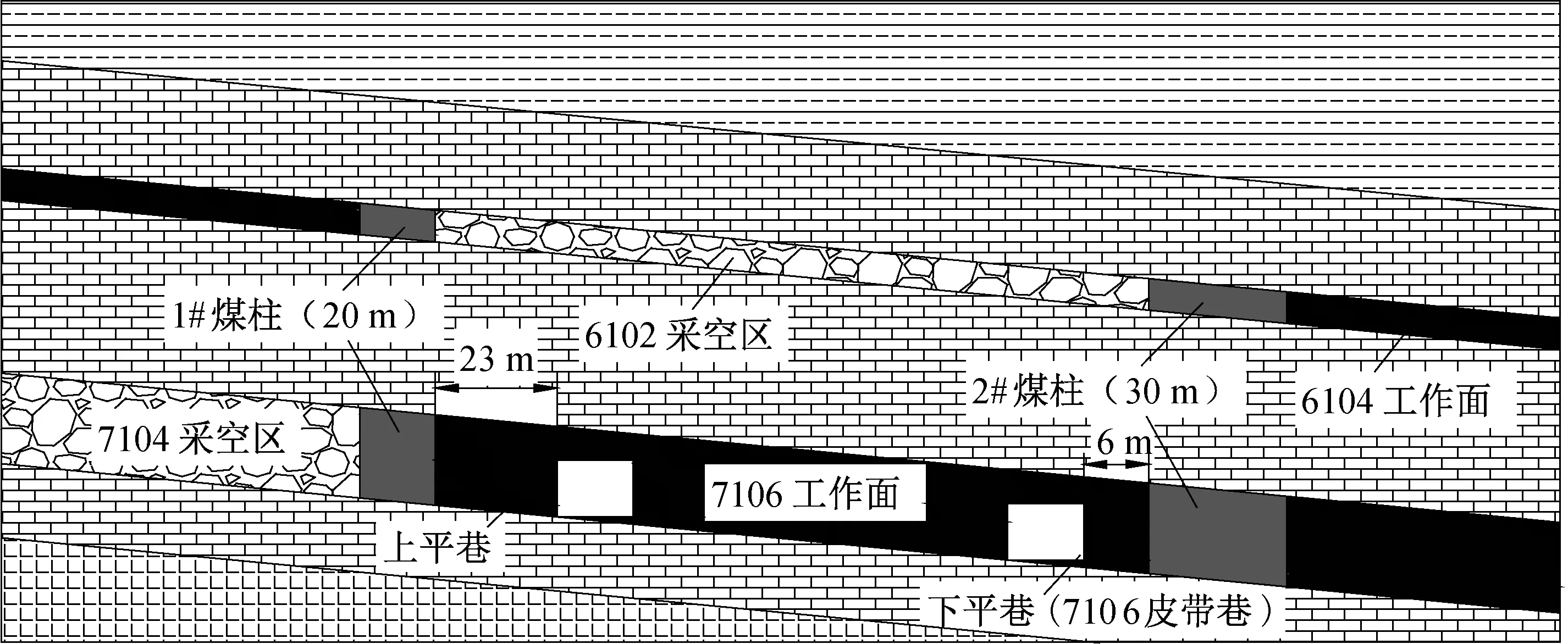

6102工作面及7104工作面基本回采完畢,兩工作面間留有20 m厚保護煤柱,目前主要回采6104工作面與7106工作面,兩工作面間留有30 m厚保護煤柱,工作面位置關系見圖2. 可以發現,7#煤層7106皮帶巷道距區段煤柱水平距離為2 m,隨著回采工作推進,受采動應力影響,7106工作面上平巷及下平巷變形嚴重,主要表現為頂板下沉及兩幫變形,對工作面安全回采構成了威脅。

圖1 煤巖體綜合柱狀圖

2 煤柱擾動下底板破壞范圍分析

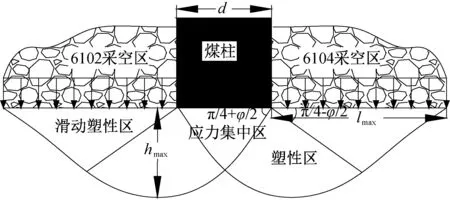

對于近距離煤層而言,上覆煤層煤柱兩側采空區的存在,會將其上覆巖層應力傳導至煤柱中,此時煤柱將所受應力轉移至底板巖層中,在底板巖層會出現3個區域,即煤柱正下方應力集中區、邊側的滑動塑性區及深部塑性區。當塑性區深度超過下覆煤層時,如果將巷道布置在底板塑性區影響范圍內,將會造成下覆煤層巷道頂板下沉甚至冒落,以及巷道兩幫變形嚴重。針對該礦工作面回采條件,構建底板破壞力學模型,見圖3.

根據圖3關系,煤柱擾動影響下底板最大塑性區深度表達式如下[10]:

圖2 工作面位置關系圖

圖3 底板破壞力學模型圖

(1)

式中:d為煤柱寬度,m;φ為底板巖層內摩擦角,(°).

對于底板剪切破壞條件,塑性區最大水平長度計算式如下:

(2)

通過上述公式可以看出,對于底板巖層的最大塑性區深度及長度主要受上覆煤層所留煤柱寬度及底板巖層內摩擦角的影響。

該礦底板巖層內摩擦角為40°,位于采空區側7 m范圍的煤柱已經整體發生塑性破壞,不具備應力承載條件。1#煤柱與2#煤柱實際承載寬度分為13 m與23 m,將相關參數分別代入式(1)與式(2),得出1#煤柱底板最大塑性區深度為30.9 m,塑性區最大水平長度為104 m;2#煤柱底板最大塑性區深度為54.6 m,塑性區最大水平長度為184 m. 由于兩煤層間距為19.5 m,可以看出上覆煤層遺留的1#煤柱與2#煤柱對底板塑性區影響范圍已超過兩煤層間距,下覆煤層7106工作面兩個巷道均位于上區段煤柱應力擾動范圍內,巷道易遭受沖擊擾動影響。

3 工作面回采數值模擬分析

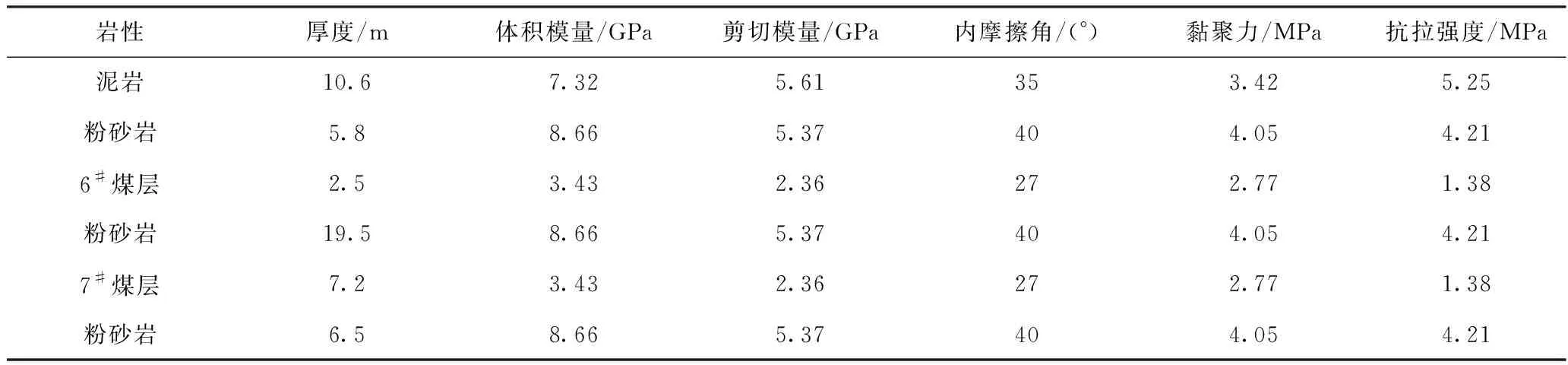

為掌握隨工作面推進,底板巖層塑性區發展及應力演化特征,采用數值模擬方法進行分析。根據礦山實際工程地質條件,采用FLAC3D數值軟件進行建模,模型底部固定,四周約束水平位移,頂部施加垂直載荷等效于上覆巖層容重,煤巖體力學參數見表1.

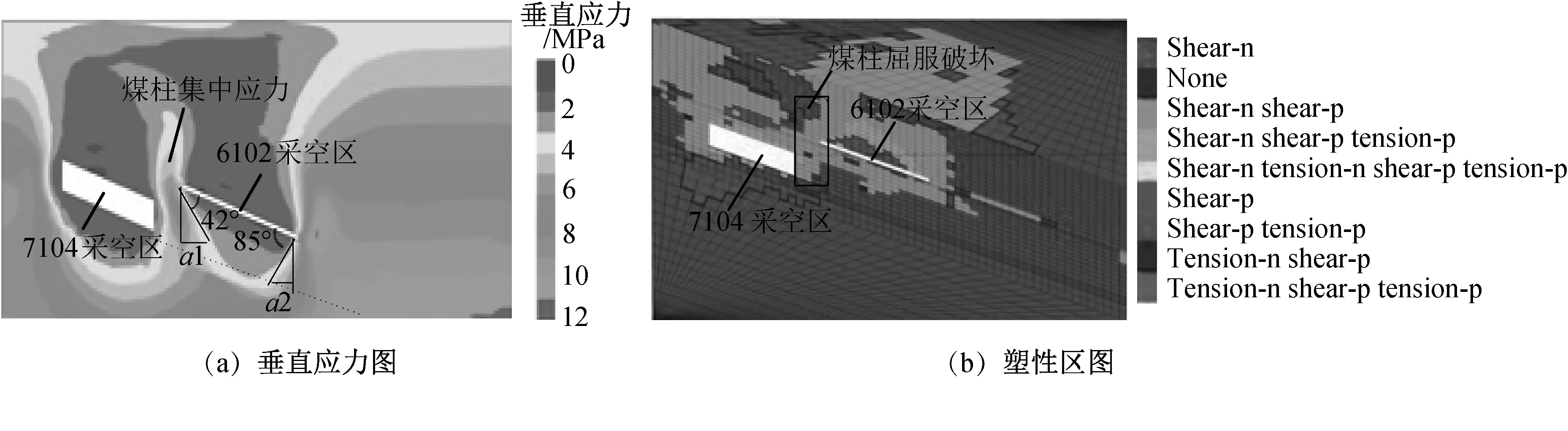

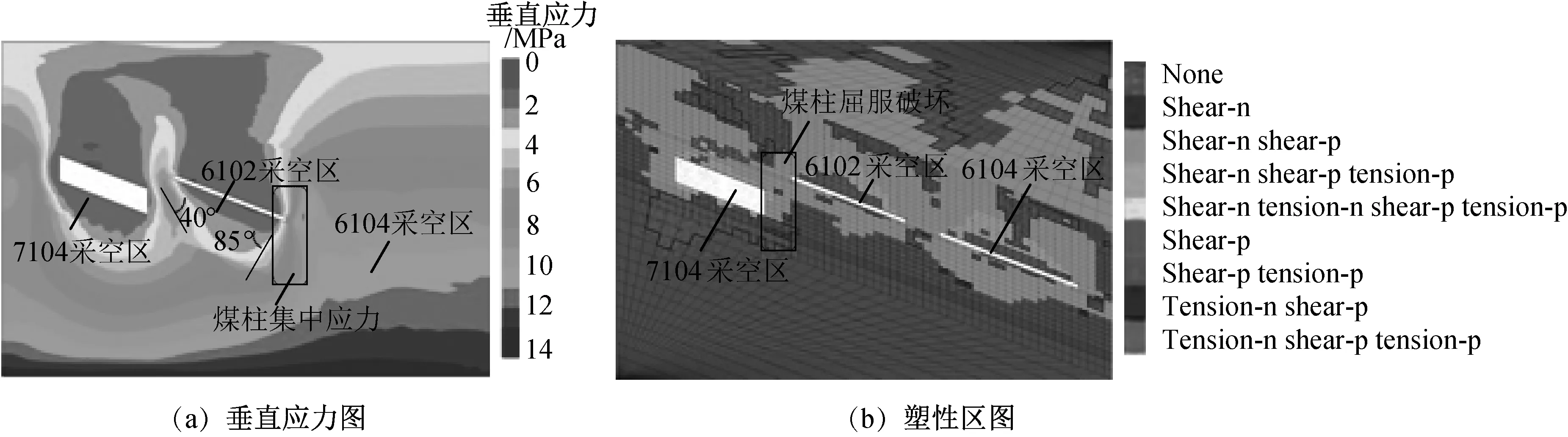

7104工作面及6102工作面回采后,上覆煤層底板應力及塑性區分布情況見圖4. 由圖4可以看出,兩工作面回采后,煤柱內部應力集中顯現,6102采空區底板存在一個弧形卸壓區域,卸壓區內最大垂直應力約為4.5 MPa,小于原巖應力6.6 MPa,煤柱內部及其正下方底板巖層所受最大垂直應力為8.5 MPa,高于原巖應力。對于下覆煤層巷道布置,這是需要避開的區域。此時,6102采空區上部卸壓角為42°,下部卸壓角為85°,其中a1與a2分別代表下覆煤層巷道合理錯距值。通過塑性區發展可以看出,煤柱整體呈現屈服破壞狀態,煤柱下方的塑性區已經發展至7#煤層,這與理論分析及現場巷道發生的顯著變形情況相吻合。

表1 煤巖物理力學參數表

圖4 兩工作面回采后煤層底板應力及塑性區發展情況圖

7104工作面、6102工作面及6104工作面回采后,上覆煤層底板應力及塑性區分布情況見圖5. 由圖5可以看出,兩工作面回采后,煤柱內部應力集中顯現加劇,6102采空區及6104采空區底板均存在一個弧形卸壓區域,卸壓區內最大垂直應力約為4.0 MPa,小于原巖應力6.6 MPa,煤柱內部及其正下方底板巖層所受最大垂直應力為13.5 MPa,此時6102采空區上部卸壓角為40°,下部卸壓角為85°. 通過塑性區發展可以看出,煤柱整體仍然呈現屈服破壞狀態,除了煤柱下方的塑性區發展至7#煤層外,6104采空區底板塑性區也發展至7#煤層,需對塑性區影響范圍內巷道頂板進行加強支護。

圖5 三工作面回采后煤層底板應力及塑性區發展情況圖

4 煤柱擾動下巷道位置布置方法

基于數值分析結果,在煤柱產生的應力擾動下,在7#煤層7106工作面下方存在一定的高應力區,應力最高可達13.5 MPa,同時塑性區發展已經達到7#煤層,需對7#煤層7106工作面兩個平巷進行位置優化,確定合理的巷道錯距,將巷道布置在底板卸壓區內。上平巷合理水平錯距a1可由下式計算:

(3)

式中:d1為兩煤層間距,m;d2為下覆煤層厚度,m;α為上平巷卸壓角,(°);β為煤層傾角,(°).

7106工作面下平巷合理水平錯距a2可由下式計算:

(4)

式中:α1為下平巷卸壓角,(°).

該礦7#煤層傾角為8°,兩煤層間距為19.5 m,煤層厚度為7.2 m,上平巷卸壓角取平均值為41°,下平巷卸壓角為85°,將相關參數帶入式(3)與式(4),計算得到上平巷合理水平錯距為23 m,下平巷合理水平錯距為6 m.

綜合分析,對于7106工作面,新掘上平巷與下平巷兩條巷道,其中新掘上平巷應布置在距1#煤柱23 m位置,新掘下平巷應布置在距2#煤柱6 m位置,由此可避開煤柱應力擾動影響,保障巷道的穩定性。巷道布置方式見圖6.

圖6 7106工作面巷道合理布置方式圖

為進一步保障優化后巷道的穩定性,還需采取如下防護措施:

1) 由于原7106皮帶巷變形嚴重,出現了冒頂情況,為此將該巷道用作卸壓巷,以減小采動應力對新掘下平巷的沖擊影響。

2) 由于煤柱邊幫出現塑性破壞,為避免煤柱失去支撐作用,還應采取鉆孔卸壓方法,鉆孔直徑120 mm,孔深15~20 mm,保障煤巷留有10~15 m厚的卸壓保護區。

3) 采用“高強度錨桿索+W型鋼帶”對巷道加強支護,進一步保證巷道的穩定性。

4) 對巷道圍巖變形情況進行定期位移及應力監測,發現異常情況及時預警,保證工作面回采安全。

5 結 論

1) 通過理論計算分析,1#煤柱與2#煤柱底板塑性區最大深度分別為30.9 m與54.6 m,超過了兩煤層間距19.5 m,7106工作面兩個平巷均位于上區段煤柱應力擾動范圍內,巷道易遭受沖擊擾動影響。

2) 通過數值模擬分析可知,工作面回采后,煤柱所有應力集中顯現,煤柱整體呈現屈服破壞狀態,位于煤柱下方7#煤層所有應力最高可達13.5 MPa,超過了原巖應力;采空區底板巖層存在弧形卸壓區,下覆煤層巷道應布置在該區域內,可避免煤柱擾動應力沖擊影響。

3) 提出將7106工作面上平巷布置在距1#煤柱23 m處,下平巷布置在距2#煤柱6 m處的巷道合理布置位置,輔以煤壁鉆孔卸壓、巷道“高強度錨桿索+W型鋼帶”加強支護與巷道變形定期監測措施,可保證巷道的穩定性,實現工作面安全回采。