釩對(duì)熱軋因瓦合金組織及性能的影響

奉 亮, 樊軒宇, 陳繼武, 于彥沖, 張金玲

(1. 太原理工大學(xué) 材料科學(xué)與工程學(xué)院, 山西 太原 030024; 2. 河南省特種設(shè)備安全檢測(cè)研究院 信陽(yáng)分院, 河南 信陽(yáng) 464000)

含36%(質(zhì)量分?jǐn)?shù))鎳的Fe-Ni合金被稱為因瓦合金,也叫殷鋼。由于其在室溫到居里溫度(Tc=230 ℃)的范圍內(nèi)具有極低的熱膨脹系數(shù),被廣泛應(yīng)用于精密儀器領(lǐng)域[1-3]。但傳統(tǒng)因瓦合金的組織為單相奧氏體,導(dǎo)致其室溫強(qiáng)度較低(ReL≤300 MPa,Rm≤500 MPa),嚴(yán)重限制其作為結(jié)構(gòu)-功能一體化材料的應(yīng)用[4-6]。近年來(lái),隨著科學(xué)技術(shù)應(yīng)用的拓展,如長(zhǎng)距離倍容量電力電纜芯線、航空航天復(fù)合材料模具等新材料對(duì)因瓦合金的力學(xué)性能提出了更高的要求,在保證低膨脹特性不被破壞的前提下,有效提高因瓦合金的強(qiáng)度成為了研究者關(guān)注的重點(diǎn)[7-9]。

目前,因瓦合金的強(qiáng)化方法主要包括固溶強(qiáng)化、形變強(qiáng)化、細(xì)晶強(qiáng)化以及析出強(qiáng)化。對(duì)因瓦合金而言,為保證低膨脹的特性必須要嚴(yán)格控制外來(lái)合金元素的添加,因此,固溶強(qiáng)化絕非理想的強(qiáng)化方式[10-11]。冷形變過(guò)程中缺陷(位錯(cuò)、孿晶)的增加在提高強(qiáng)度的同時(shí)也明顯降低膨脹系數(shù),但冷形變后不穩(wěn)定的組織造成不穩(wěn)定的熱膨脹系數(shù)[6-7,10-11]。通過(guò)等通道轉(zhuǎn)角擠壓(ECAP)將因瓦合金的晶粒尺寸細(xì)化至0.18 μm,可使抗拉強(qiáng)度達(dá)到900 MPa,但由于目前工業(yè)設(shè)備的限制,此項(xiàng)技術(shù)難以得到廣泛的應(yīng)用[12]。目前,析出強(qiáng)化是主要的強(qiáng)化手段。依據(jù)第二相顆粒的性質(zhì),析出強(qiáng)化分為金屬間化合物強(qiáng)化與碳化物強(qiáng)化。金屬間化合物(Ni3Ti,NiAl)的析出會(huì)消耗部分Ni,導(dǎo)致熱膨脹系數(shù)的增加,因此,需要添加貴金屬元素Co來(lái)降低熱膨脹系數(shù)[3-4,10]。碳化物相對(duì)金屬間化合物其自身的熱膨脹系數(shù)低,析出溫度低,因此,目前碳化物析出強(qiáng)化是因瓦合金最主要的強(qiáng)化方法[13-15]。

孫中華等[16]研究碳化物形成元素(Cr、Ti、Nb、Mo)單獨(dú)添加對(duì)因瓦合金熱軋板的影響,發(fā)現(xiàn)碳化物在析出強(qiáng)化的同時(shí),低膨脹特性也有所破壞,其中添加4.0%Mo的熱軋板具有最高的強(qiáng)度,添加4.55%Cr的熱軋板膨脹系數(shù)最大。于越溪等[1]研究了不同Cr含量對(duì)因瓦合金組織性能的影響,結(jié)果表明,隨著Cr含量的提高,合金的硬度增加,晶粒尺寸細(xì)化,但合金的膨脹系數(shù)也相應(yīng)變大。V作為強(qiáng)碳化物形成元素,形成的碳化物穩(wěn)定性高、析出聚集長(zhǎng)大速度低。但關(guān)于V對(duì)因瓦合金熱軋組織和性能的影響還未見(jiàn)文獻(xiàn)報(bào)導(dǎo)。基于這一背景,本文研究了V對(duì)因瓦合金的熱軋顯微組織、力學(xué)性能以及熱膨脹系數(shù)的影響,為進(jìn)一步研發(fā)高強(qiáng)度低膨脹因瓦合金提供指導(dǎo)。

1 試驗(yàn)材料及方法

1.1 合金制備

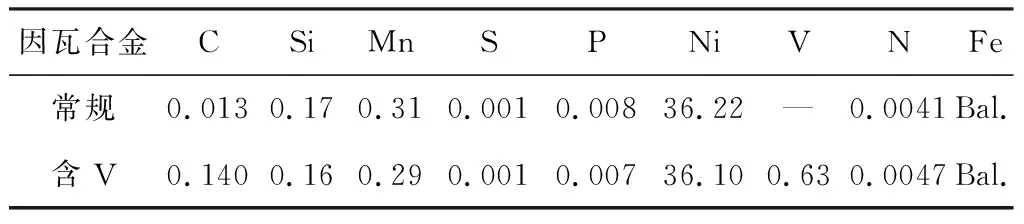

化學(xué)成分對(duì)因瓦合金的組織和性能有顯著影響,尤其C顯著影響因瓦合金的熱膨脹性能。為了盡可能不破壞因瓦合金的低膨脹特性,采用微合金化的思想,設(shè)計(jì)了低C+V微合金化因瓦合金。采用高頻真空感應(yīng)熔煉爐在氬氣保護(hù)氣氛下冶煉了兩爐因瓦合金鑄錠,其中一爐為常規(guī)因瓦合金,另一爐為V微合金化的因瓦合金,兩爐因瓦合金的化學(xué)成分如表1所示。冶煉鑄錠經(jīng)1100 ℃保溫1 h后,將其鍛造為截面25 mm×40 mm的扁錠。再將扁錠經(jīng)1150 ℃保溫1 h后,用兩輥可逆軋機(jī)經(jīng)3道次熱軋為厚度5 mm的熱軋板,終軋溫度維持在900 ℃以上,軋后空冷至室溫。

表1 試驗(yàn)因瓦合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)Table 1 Chemical composition of the tested invar alloys (mass fraction, %)

1.2 試驗(yàn)方法

在熱軋板寬度方向距離邊部1/3處,平行于軋制方向用線切割截取金相試樣、硬度試樣、透射試樣、室溫拉伸試樣以及熱膨脹試樣,其中,金相試樣和硬度試樣的觀察面為熱軋板厚度方向的縱截面。

金相試樣經(jīng)機(jī)械磨制、拋光后在飽和苦味酸水溶液中侵蝕60 s顯示其顯微組織,利用MDS 400光學(xué)顯微鏡對(duì)晶粒組織進(jìn)行觀察,并采用Nano measures軟件統(tǒng)計(jì)其晶粒尺寸。試樣的維氏硬度利用數(shù)顯顯微硬度計(jì)(HYHVS-1000A)在100 g的載荷下選取6個(gè)點(diǎn)進(jìn)行測(cè)試,取平均值作為最終硬度。測(cè)試完硬度的試樣利用電火花線切割沿軋向切割至厚度為500 μm,再經(jīng)手工磨制至厚度為50 μm,利用沖孔器沖出直徑為φ3 mm的圓片后,在-20 ℃下采用4%(體積分?jǐn)?shù))高氯酸酒精溶液進(jìn)行電解雙噴,得到薄膜穿孔試樣,采用JEM-2000型透射電鏡對(duì)微觀組織和析出相進(jìn)行觀察,并利用電鏡自帶的能譜儀對(duì)析出相的成分進(jìn)行檢測(cè)。

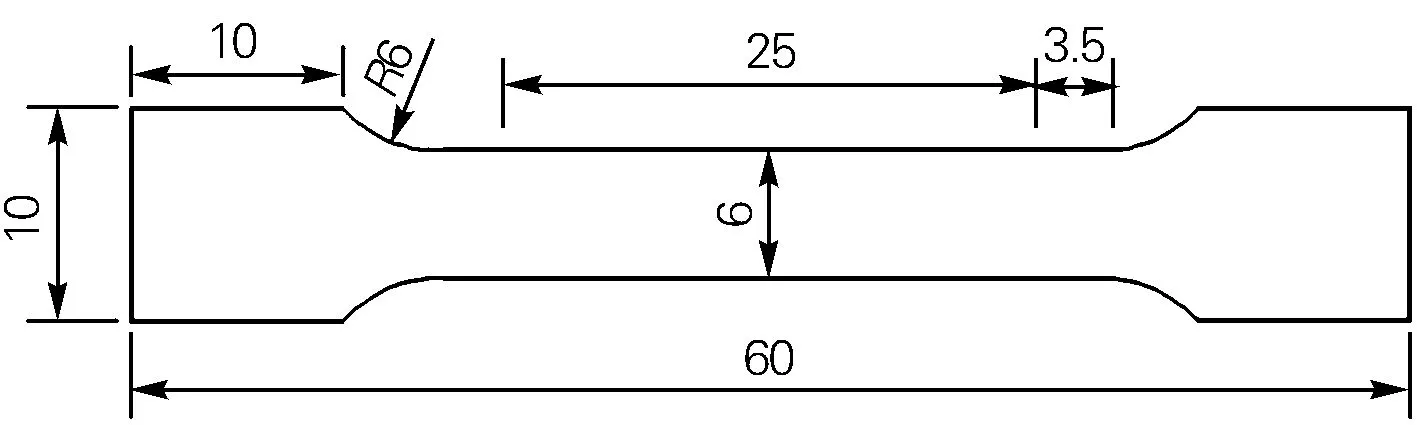

室溫拉伸試樣的尺寸如圖1所示,采用INSTRON 5900電子萬(wàn)能試驗(yàn)機(jī)在2 mm/min的拉伸速率下測(cè)試其屈服強(qiáng)度、抗拉強(qiáng)度以及伸長(zhǎng)率,并利用7900F場(chǎng)發(fā)射掃描電鏡對(duì)拉伸斷口進(jìn)行觀察。

圖1 拉伸試樣示意圖Fig.1 Schematic of tensile specimen

熱膨脹性能試樣尺寸為φ5 mm×25 mm,采用NETZSCH TMA 402F3型熱膨脹測(cè)試儀進(jìn)行測(cè)試,溫度范圍為20~300 ℃,升溫速率為5 ℃/min,根據(jù)熱膨脹曲線結(jié)果采用公式(1)計(jì)算熱軋板的熱膨脹系數(shù)α。

(1)

式中:ΔL為試樣長(zhǎng)度尺寸的變化量,ΔT為升溫過(guò)程中溫度的變化量,L0為試樣的原始長(zhǎng)度(25 mm)。

2 試驗(yàn)結(jié)果及分析

2.1 顯微組織

兩組試驗(yàn)合金的熱軋顯微組織及晶粒尺寸統(tǒng)計(jì)結(jié)果見(jiàn)圖2。由圖2可知,熱軋組織均為等軸態(tài)的奧氏體晶粒,說(shuō)明在熱軋過(guò)程中,兩組合金均已完成充分的再結(jié)晶過(guò)程;同時(shí),合金中均存在一定數(shù)量的孿晶,這些孿晶是在退火或者軋制過(guò)程中形成的[16]。但二者的晶粒大小以及尺寸分布存在著明顯差異,常規(guī)因瓦合金熱軋板的平均晶粒尺寸為45.4 μm,晶粒尺寸主要集中在20~60 μm,晶粒大小不均勻,同時(shí)還存在尺寸超過(guò)100 μm的大晶粒;添加0.14%C+0.63%V的因瓦合金,其熱軋板平均晶粒尺寸為14.1 μm,晶粒尺寸主要集中在5~20 μm,且晶粒尺寸相對(duì)常規(guī)合金更為均勻。通過(guò)上述分析可見(jiàn),添加0.14%C+0.63%V使得熱軋板組織顯著細(xì)化的同時(shí),也使得晶粒尺寸更為均勻。

圖2 熱軋?jiān)囼?yàn)合金的微觀組織(a,c)及晶粒尺寸分布(b,d)(a,b)常規(guī)合金;(c,d)含V合金Fig.2 Microstructure(a, c) and grain size distribution(b, d) of the hot-rolled tested steels(a,b) conventional alloy; (c,d) V-containing alloy

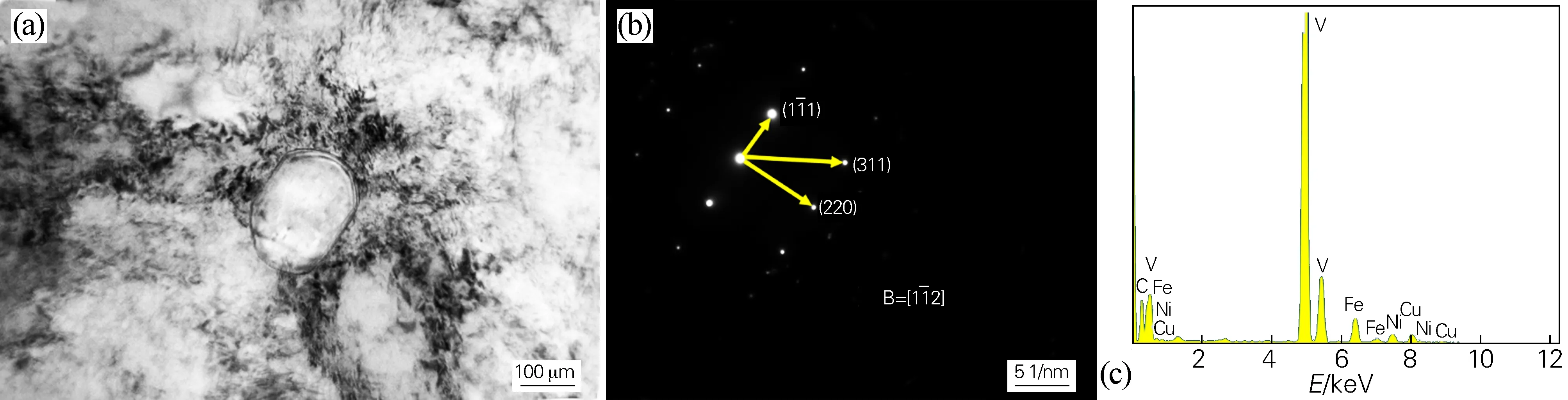

采用透射電鏡(TEM)對(duì)含V熱軋板中的析出相進(jìn)行觀察和分析,發(fā)現(xiàn)奧氏體基體中存在著第二相顆粒,其典型微觀形貌如圖3(a)所示,圖3(b,c)分別為第二相顆粒的衍射花樣及能譜。根據(jù)能譜的結(jié)果以及衍射花樣的標(biāo)定可以確定第二相顆粒為VC,尺寸為200 nm的VC顆粒呈橢球形分布于基體中。從整體上來(lái)說(shuō),添加的C和V主要起到了3方面作用:①V是強(qiáng)碳化物形成元素,鍛造為扁錠后,冷卻過(guò)程中會(huì)有VC顆粒析出;②熱軋過(guò)程中,大部分VC顆粒回溶,使得C和V原子固溶進(jìn)入奧氏體基體中,空冷至室溫的過(guò)程中,VC顆粒從奧氏體基體中重新析出;③由于熱軋板冷卻速度較快,使得VC不能完全析出,導(dǎo)致部分C、V原子仍固溶于基體中。

圖3 含V合金析出相形貌(a)、衍射花樣(b)及EDS能譜(c)Fig.3 Morphology(a), diffraction patterns(b), and EDS spectra(c) of precipitated phases in the V-containing alloy

在熱軋過(guò)程中,未回溶的VC顆粒可起到釘扎晶界的作用,釘扎應(yīng)力抵消了推動(dòng)晶界移動(dòng)的驅(qū)動(dòng)力,使得晶界難以運(yùn)動(dòng),阻礙了晶粒的再結(jié)晶和長(zhǎng)大行為,使得晶粒細(xì)化。文獻(xiàn)[17]報(bào)道含V析出相以不同形式析出時(shí),晶界形核最快。熱軋過(guò)程中晶粒的細(xì)化增加了晶界的數(shù)量,從而明顯增加了冷卻過(guò)程中VC顆粒的析出位置,增加了形核率,同時(shí)未回溶的VC顆粒在冷卻過(guò)程中阻礙奧氏體晶粒的長(zhǎng)大,從而進(jìn)一步細(xì)化了晶粒。此外,固溶的C和V導(dǎo)致基體點(diǎn)陣發(fā)生畸變,形成的應(yīng)力場(chǎng)使得固溶原子向晶界處發(fā)生偏聚從而降低了晶界能,最終導(dǎo)致晶界的移動(dòng)受阻。由此可見(jiàn),添加0.14%C+0.63V%后,幾方面共同作用的結(jié)果使得晶界難以移動(dòng),抑制晶粒再結(jié)晶和阻礙晶粒的長(zhǎng)大,起到了細(xì)化晶粒的作用。

2.2 力學(xué)性能

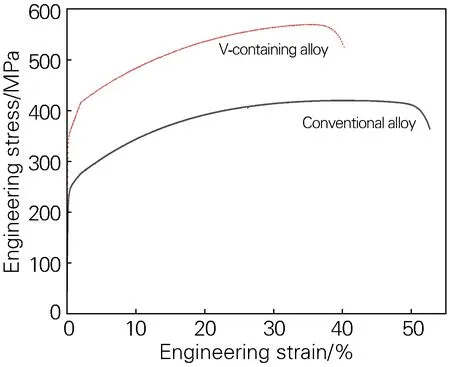

化學(xué)成分及顯微組織的差異勢(shì)必會(huì)導(dǎo)致熱軋板的力學(xué)性能產(chǎn)生差異。圖4為試驗(yàn)熱軋板室溫工程應(yīng)力-工程應(yīng)變曲線,其力學(xué)性能的統(tǒng)計(jì)結(jié)果如表2所示。可知,常規(guī)熱軋板硬度僅為138 HV0.1,而添加C、V熱軋板的硬度提高至177 HV0.1,硬度增加了28.2%。常規(guī)合金熱軋板的屈服強(qiáng)度和抗拉強(qiáng)度分別為237 MPa和419 MPa;添加C、V后,熱軋板的屈服強(qiáng)度和抗拉強(qiáng)度分別增加至348 MPa和569 MPa,而伸長(zhǎng)率均保持在40.0%左右的較高水平。兩組合金室溫拉伸斷口形貌如圖5所示。二者的室溫拉伸斷口形貌中均出現(xiàn)了大量的韌窩,表現(xiàn)為典型的韌性斷裂。可見(jiàn),添加0.14%C+0.63%V后,因瓦合金熱軋板的綜合力學(xué)性能有顯著的提升,基本可以接近傳統(tǒng)因瓦合金添加4.55%Cr后,經(jīng)固溶、時(shí)效后的力學(xué)性能[9]。

圖4 試驗(yàn)合金的工程應(yīng)力-工程應(yīng)變曲線Fig.4 Engineering stress-engineering strain curves of the tested alloys

圖5 試驗(yàn)合金的拉伸斷口形貌(a)常規(guī)合金;(b)含V合金Fig.5 Tensile fracture morphologies of the tested steels(a) conventional alloy; (b) V-containing alloy

表2 試驗(yàn)合金的力學(xué)性能Table 2 Mechanical properties of the tested alloys

硬度代表對(duì)塑性變形抵抗力的大小,而合金的抗塑性變形能力會(huì)因晶界面積的減小而降低。因此,隨晶粒的細(xì)化(見(jiàn)圖2),硬度升高。強(qiáng)度和硬度具有相似的變化規(guī)律,拉伸結(jié)果也表明,在犧牲8.5%伸長(zhǎng)率的情況下,含V因瓦合金熱軋板的屈服強(qiáng)度、抗拉強(qiáng)度與常規(guī)因瓦合金相比分別提高了46.8%和35.7%。

添加C、V后,因瓦合金熱軋板強(qiáng)度明顯提高的原因在于:①C和V的固溶產(chǎn)生了固溶強(qiáng)化效應(yīng),固溶的原子導(dǎo)致基體晶格畸變,而晶格畸變會(huì)阻礙位錯(cuò)的運(yùn)動(dòng),使得因瓦合金熱軋板的強(qiáng)度提高;②晶粒尺寸的減小使得細(xì)晶強(qiáng)化效果明顯增加,根據(jù)霍爾-配奇公式可知,強(qiáng)度與晶粒的尺寸存在著反比關(guān)系,即晶粒尺寸越小則強(qiáng)度越高。由此,晶粒尺寸的減小(見(jiàn)圖2),會(huì)使得強(qiáng)度明顯提高;③VC顆粒的析出在細(xì)化晶粒的同時(shí)也能起到析出強(qiáng)化的效果,提高強(qiáng)度。通過(guò)上述分析可知,添加0.14%C+0.63%V后,固溶強(qiáng)化、細(xì)晶強(qiáng)化以及析出強(qiáng)化是因瓦合金強(qiáng)度提高的主要原因。

2.3 熱膨脹性能

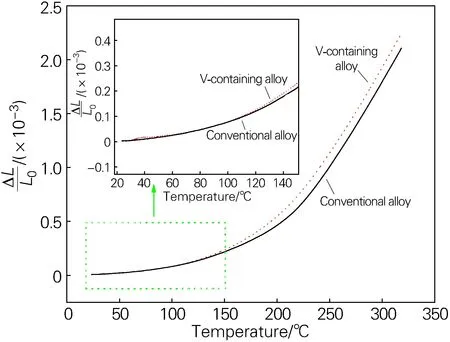

圖6為試驗(yàn)合金熱軋板的熱膨脹曲線,由圖6可知,常規(guī)和含V因瓦合金熱軋板在20~200 ℃的熱膨脹系數(shù)分別約為2.45×10-6℃-1和3.16×10-6℃-1。兩組合金在整個(gè)測(cè)試溫度區(qū)間范圍內(nèi),其熱膨脹曲線具有相似的變化規(guī)律,尤其是在20~150 ℃差別不大,但在150 ℃以上含V因瓦合金熱軋板的熱膨脹曲線明顯高于常規(guī)因瓦合金熱軋板。

圖6 試驗(yàn)合金的熱膨脹曲線Fig.6 Thermal expansion curves of the tested alloys

合金元素C和V的添加勢(shì)必會(huì)導(dǎo)致熱膨脹系數(shù)的升高,但兩組合金熱軋板在20~150 ℃溫度范圍內(nèi)熱膨脹曲線變化規(guī)律幾乎一致。導(dǎo)致這一現(xiàn)象的原因在于C、V微合金化后,細(xì)化了含V因瓦合金熱軋板的晶粒尺寸,而晶粒尺寸與位錯(cuò)密度之間存在著反比關(guān)系,即晶粒越細(xì)小位錯(cuò)密度越高[18]。位錯(cuò)等缺陷的增加能夠降低合金的膨脹系數(shù),抵消合金元素加入對(duì)膨脹系數(shù)的增加,使熱軋板的膨脹曲線在20~150 ℃幾乎一致。隨著測(cè)試溫度升高至150 ℃以上,C、V等溶質(zhì)原子在升溫過(guò)程中的熱運(yùn)動(dòng)加劇,使點(diǎn)陣伸縮的程度大于磁致伸縮,此時(shí)的熱膨脹系數(shù)主要由化學(xué)成分所決定[18]。這就導(dǎo)致了含V因瓦合金熱軋板的熱膨脹系數(shù)在150 ℃以后高于常規(guī)因瓦合金熱軋板。通過(guò)上述分析可知,添加0.14%C+0.63%V后,合金熱軋板的膨脹系數(shù)未發(fā)生明顯改變,仍處于較低的水平。

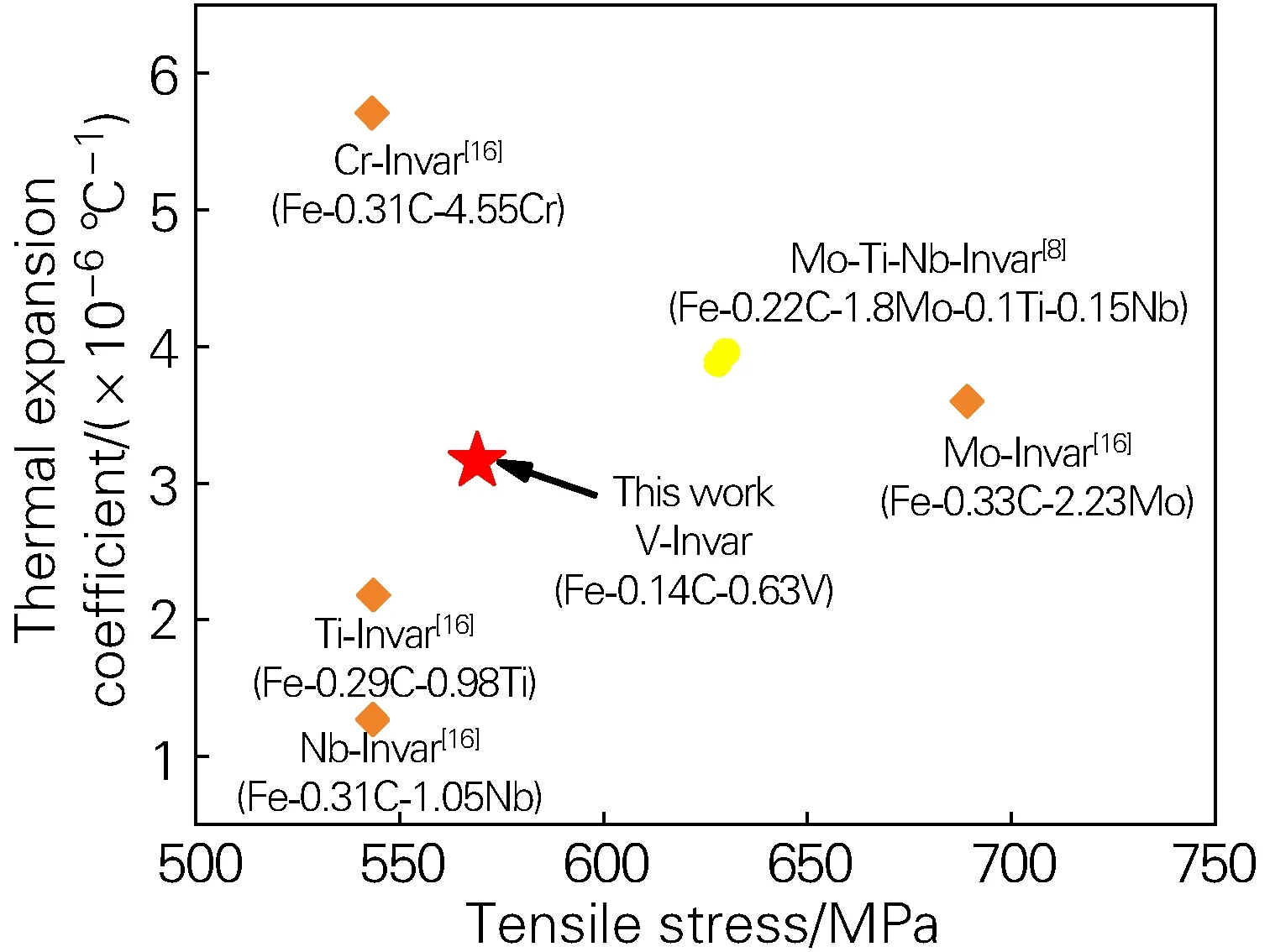

文獻(xiàn)[8, 16]中對(duì)熱軋因瓦合金的研究結(jié)果與本研究的對(duì)比如圖7所示。文獻(xiàn)[8, 16]中C含量都集中在0.3%左右,同時(shí)添加大量的合金元素,來(lái)實(shí)現(xiàn)對(duì)熱軋態(tài)因瓦合金的強(qiáng)化。相對(duì)于Ti-Invar(0.29%C+0.98%Ti)以及Nb-Invar(0.31%C+1.05%Nb)合金熱軋態(tài)543 MPa左右的強(qiáng)度,本文通過(guò)添加0.14%C+0.63%V,使得熱軋因瓦合金的強(qiáng)度達(dá)到569 MPa。雖然熱膨脹系數(shù)相對(duì)Ti-Invar以及Nb-Invar合金有所升高,但仍然小于Cr-Invar(0.31%C+4.55%Cr)和Mo-Invar(0.33%C+2.23%Mo)合金。本工作通過(guò)減少合金元素的加入既節(jié)約了成本,還實(shí)現(xiàn)了熱軋因瓦合金的強(qiáng)化,為如何設(shè)計(jì)研發(fā)高強(qiáng)度低膨脹因瓦合金提供了一種新的思路。

圖7 熱軋態(tài)因瓦合金抗拉強(qiáng)度與熱膨脹系數(shù)對(duì)比Fig.7 Comparison of tensile strength and thermal expansion coefficient of hot-rolled invar alloys

3 結(jié)論

1) 添加0.14%C、0.63%V使得因瓦合金晶粒尺寸顯著細(xì)化,平均晶粒尺寸由45.4 μm減小到14.1 μm。晶粒細(xì)化的原因是由于V、C固溶導(dǎo)致的晶界能降低以及VC顆粒對(duì)晶界的釘扎作用阻礙晶界的運(yùn)動(dòng),抑制了再結(jié)晶和晶粒長(zhǎng)大。

2) 添加0.14%C、0.63%V后熱軋板的力學(xué)性能顯著提高,屈服強(qiáng)度及抗拉強(qiáng)度分別提高了46.8%和35.7%,同時(shí)伸長(zhǎng)率也維持在40.0%的較高水平。固溶強(qiáng)化、晶粒細(xì)化及析出強(qiáng)化是強(qiáng)度提高的主要原因。

3) 添加0.14%C、0.63%V后,因瓦合金熱軋板的熱膨賬系數(shù)仍維持在較低的水平,20~200 ℃的熱膨脹系數(shù)約為3.16×10-6℃-1。

- 金屬熱處理的其它文章

- 第21屆北京國(guó)際熱處理展覽會(huì)圓滿閉幕

- 關(guān)于開(kāi)展“GB/T 32541—2016熱處理質(zhì)量控制體系”標(biāo)準(zhǔn)實(shí)施評(píng)估的通知

- 《溫室氣體碳核算方法與報(bào)告要求 第XX部分:熱處理企業(yè)》國(guó)家標(biāo)準(zhǔn)起草單位征集通知

- 關(guān)于全國(guó)熱處理學(xué)會(huì)2023年組團(tuán)赴俄羅斯參展交流的通知

- 關(guān)于舉辦第11期“GB/T 32541—2016熱處理質(zhì)量控制體系”等國(guó)家標(biāo)準(zhǔn)培訓(xùn)的通知

- 《材料熱處理學(xué)報(bào)》2023年征訂征稿啟事