V2500 發動機反推疲勞裂紋擴展及止裂分析

■ 梁勇 孟強/中國南方航空股份有限公司工程技術分公司沈陽基地

0 引言

裂紋損傷是飛機結構最容易出現的損傷形式之一。通常是在交變應力的長期作用下,構件外形突變處或者材料有缺陷處出現了應力集中[1],逐漸形成非常細微的裂紋(疲勞源),并在裂紋尖端產生嚴重的應力集中,促使裂紋逐漸擴展,構件承載能力不斷變弱。當裂紋擴展到一定程度時,在偶然過載的沖擊下,構件將沿弱化截面發生突然斷裂。

V2500 發動機反推經常出現的損傷有凹坑、裂紋、腐蝕、劃傷、分層、雷擊等,為進一步分析裂紋損傷發展機理,對運行過程中的反推裂紋損傷進行更好的評估,本文選取V2500 發動機反推的一處典型裂紋損傷進行有限元分析。

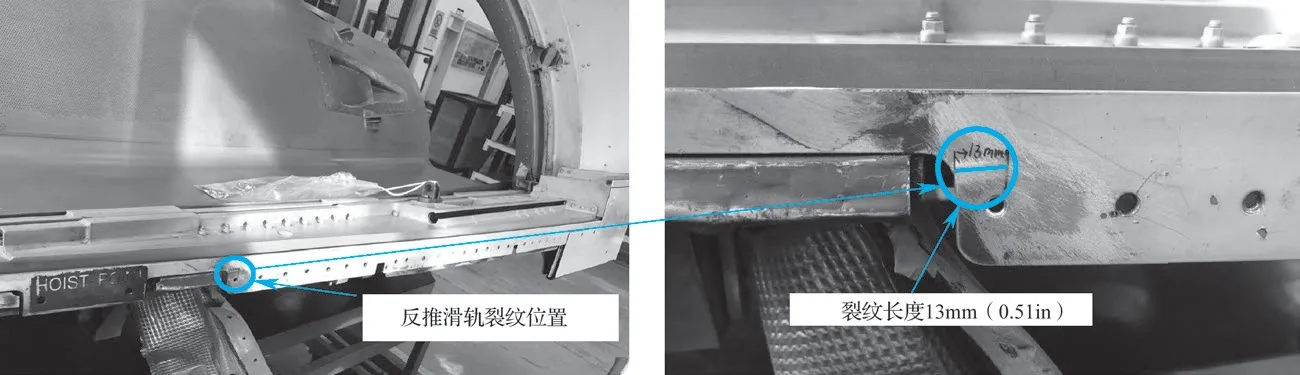

圖1 為某V2500 發動機反推翻修過程中發現的反推C 涵道下滑軌梁后部的一處裂紋,裂紋長度為13mm。

圖1 某V2500發動機反推滑軌梁裂紋損傷

1 基于有限元仿真的損傷分析方法

1.1 疲勞分析準則

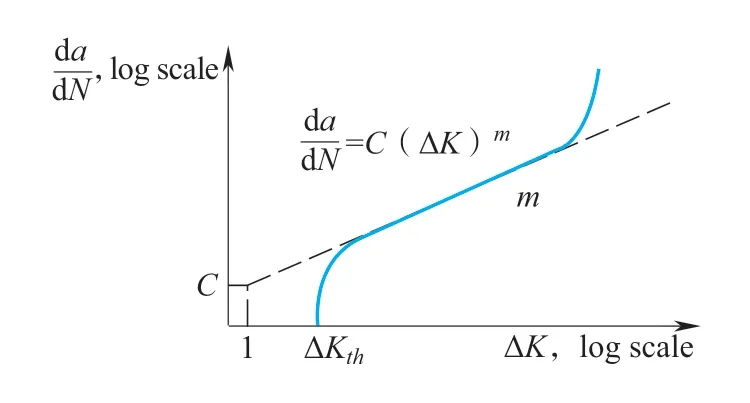

金屬件采用Paris 準則來控制疲勞裂紋的生長,如圖2 所示。圖中a為裂紋尺寸,N為循環次數,K為能量釋放率,C、m為材料常數。當達到臨界能量釋放率時,裂紋開始擴展[2]。

圖2 Paris準則

1.2 擴展有限元法

與常規有限元法相比,擴展有限元法(XFEM)在處理裂紋問題時的優勢十分明顯。擴展有限元法有如下特點:

1)劃分單元時不需要考慮構件內部的幾何界面或物理界面,僅需按照普通方法即可生成單元,從而克服了在裂紋尖端等高應力和變形集中區進行高密度網格劃分所產生的困難。

2)運用其他方法確定裂紋的具體位置,模擬裂紋擴展。

3)擴展有限元法在現有認識的基礎之上,通過改進單元的形函數,反映裂紋的產生和擴展。

4)與無網格元法相比,擴展有限元的單元剛度矩陣和傳統有限元一樣,具有對稱、帶狀和稀疏性,從而保證其計算量大大小于無網格法[3]。

這種方法在一般有限元的基礎上對裂紋面和裂紋尖端附近的單元節點的位移用不連續的形函數進行富集以描述裂紋,該方法允許裂紋以任意形態、任意位置存在于網格中。

2 裂紋擴展有限元分析

2.1 模型建立

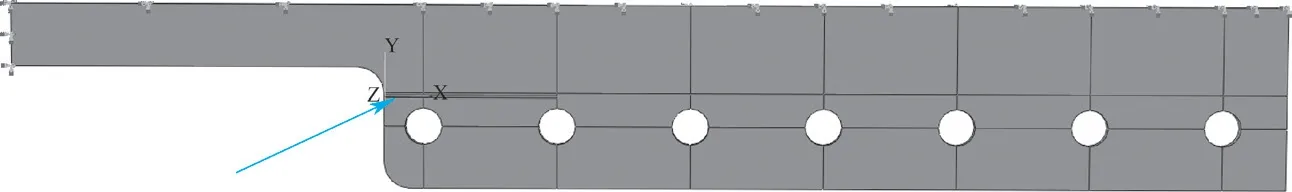

初始建立的有限元模型如圖3 所示,根據該結構經常發生裂紋的位置進行了初始裂紋的預制,結合上述滑軌梁的實際安裝方式和位置施加初始邊界約束[4]。

圖3 施加邊界約束和初始預制裂紋的有限元模型

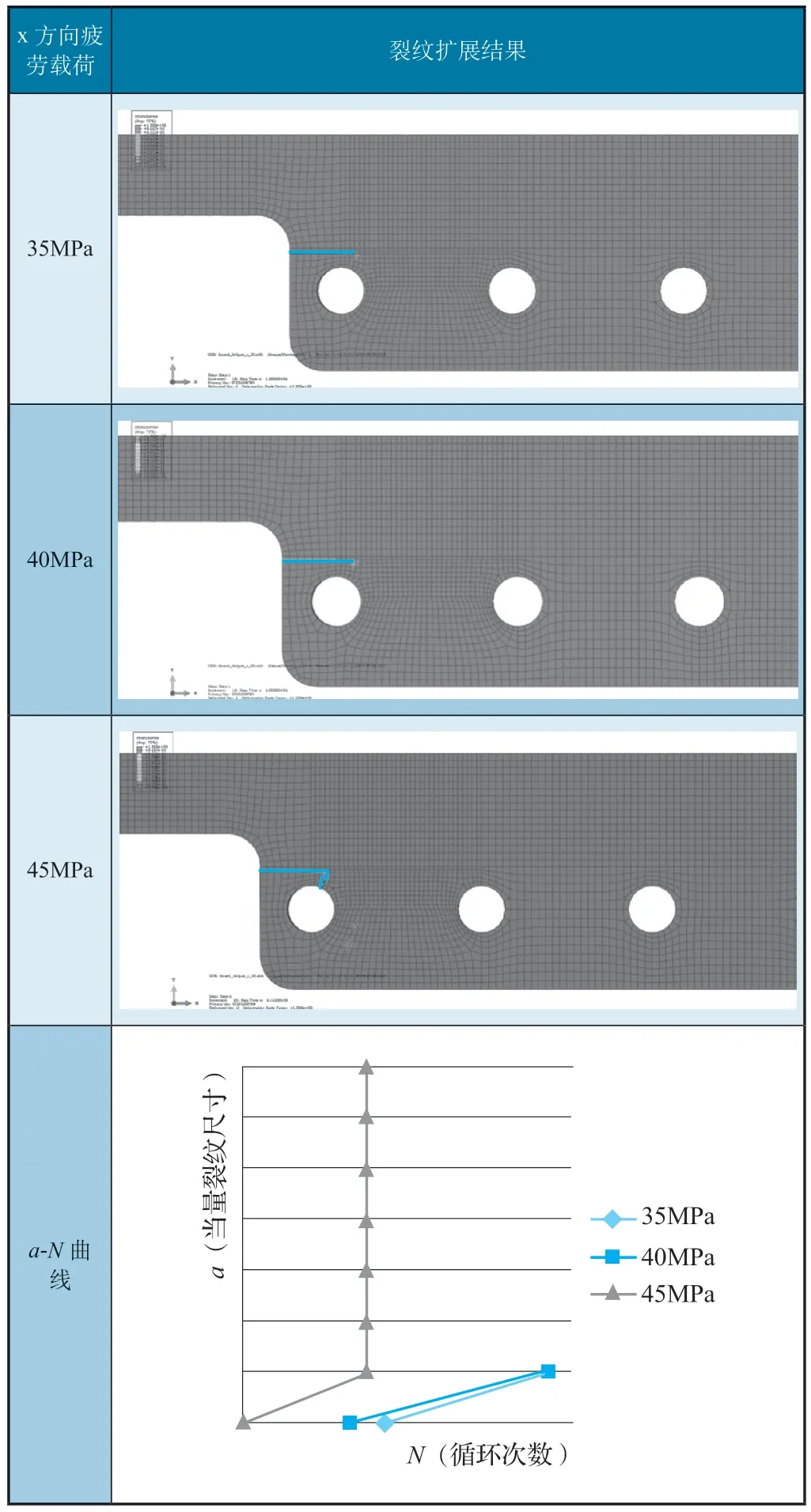

2.2 x 方向疲勞載荷裂紋擴展分析

在孔邊分別施加x方向的疲勞載荷35MPa、40MPa、45MPa,計算1.0×106次循環,得到裂紋擴展結果和裂紋擴展a-N曲線,如表1 所示。由表中結果可知,當載荷較大時,4×105次循環后裂紋快速擴展;當載荷較小時,裂紋在1.0×106次循環后發生較小的擴展。

表1 x方向疲勞載荷裂紋擴展分析

2.3 y 方向疲勞載荷裂紋擴展分析

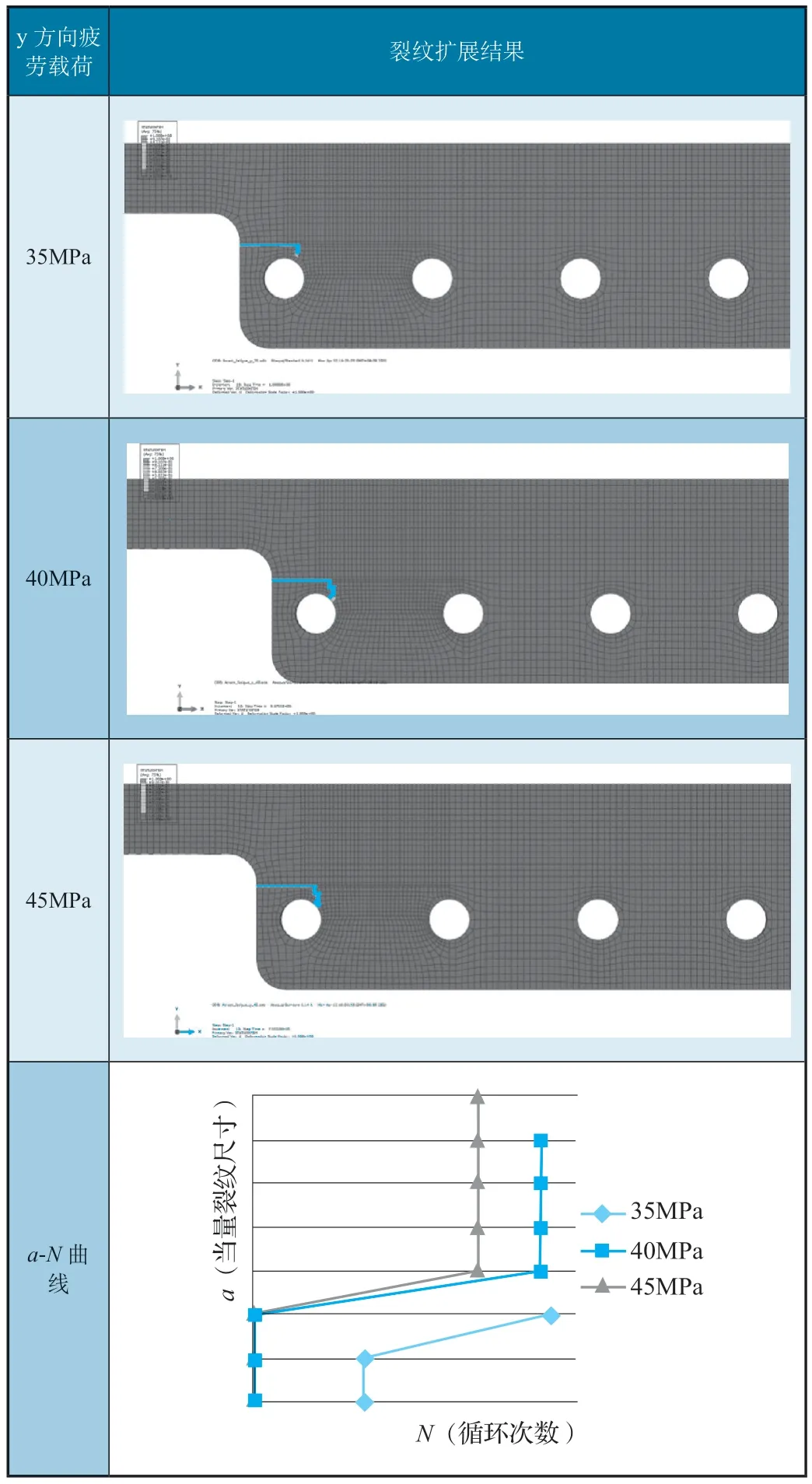

在孔邊分別施加y方向的疲勞載荷35MPa、40MPa、45MPa,計算1.0×106次循環,得到裂紋擴展結果和對應的裂紋擴展a-N曲線,如表2 所示。

表2 y方向疲勞載荷裂紋擴展分析

由表2 可知,當載荷較大時,初始幾次循環導致裂紋擴展迅速,之后保持穩定,達到8×105次循環后裂紋再次迅速擴展;當載荷較小時,裂紋在4×105次循環后發生較小的擴展。

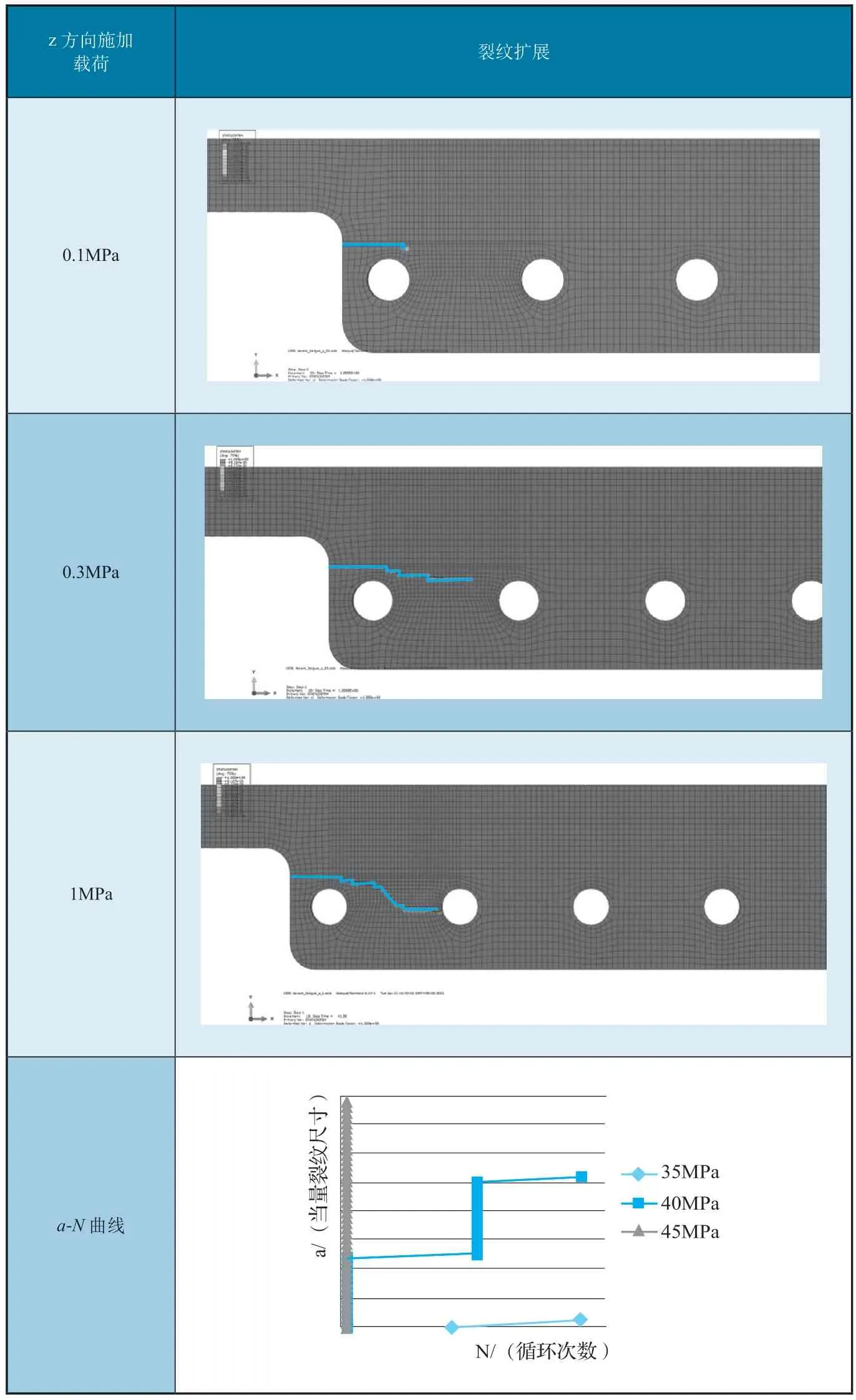

2.4 面外疲勞載荷(z 方向)裂紋擴展分析

施加z方向的疲勞載荷0.1MPa、0.3MPa、1MPa,計算1.0×106次循環,得到裂紋擴展結果和裂紋擴展a-N曲線,如表3 所示。

表3 面外疲勞載荷(z方向)裂紋擴展分析

由表3 可知,裂紋對面外載荷比較敏感,較小的應力就能導致裂紋快速擴展。1MPa 時,初始幾次循環導致裂紋迅速擴展至下一個緊固件孔。0.3MPa 時,初始幾次循環導致裂紋擴展迅速,之后保持穩定,達到6×105次循環后裂紋再次迅速擴展,之后保持穩定,達到1.0×106次循環后裂紋再次擴展。0.1MPa 時,1.0×106次循環后裂紋發生較小擴展。

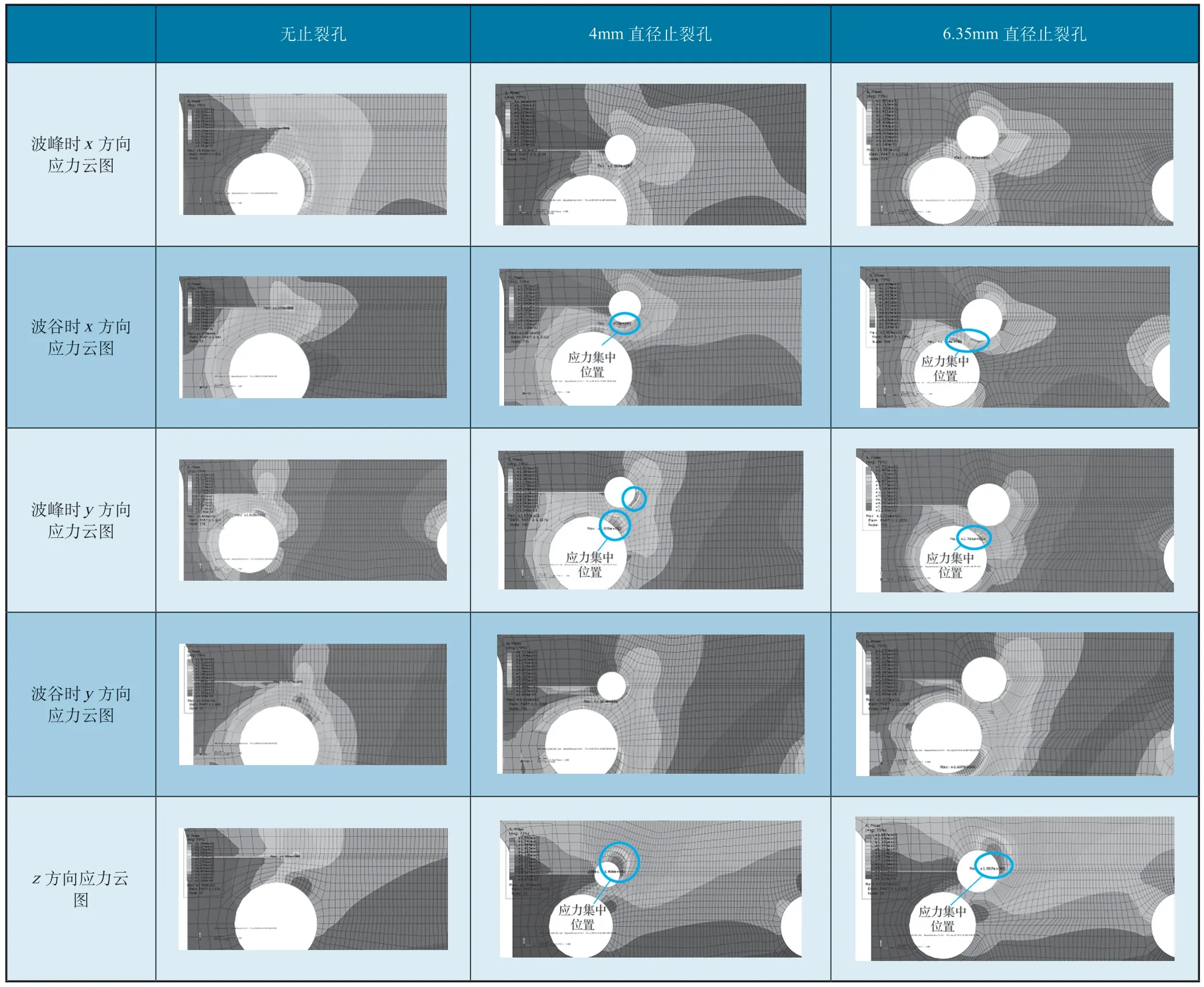

3 止裂孔直徑對裂紋發展影響的有限元分析

一般采用止裂孔來降低裂紋尖端的應力集中,從而阻止或延緩裂紋的進一步擴展。止裂孔需要將內部裂紋尖端都包含進去,一般選用直徑4 ~8mm 的直徑尺寸,具體尺寸根據材料、位置、相關尺寸而相應變化。在原模型基礎上,分別建立直徑4mm 及6.35mm 的止裂孔,施加載荷,研究止裂孔直徑對應力集中的影響。

由表4 可知,止裂孔能夠大大降低裂紋附近的應力集中。在面內載荷下,4mm 直徑止裂孔引起的應力集中較小。面外載荷下,4mm、6.35mm 直徑止裂孔引起的應力集中相差不大,最大應力均在材料極限范圍內,且結構所受的疲勞載荷主要為面外載荷。止裂孔制孔后需要用緊固件進行堵孔,6.35mm 直徑緊固件比較常見[5]。所以從載荷、應力、成本角度考慮,6.35mm 直徑是優化后的止裂孔尺寸,與手冊要求尺寸區間比較吻合。

表4 不同止裂孔直徑對應力集中的影響

4 結論

根據裂紋擴展有限元分析結果以及工程經驗綜合評估,金屬件的初始裂紋主要是由面外振動載荷引起,在裂紋尖端產生應力集中,隨著循環次數的增加,裂紋會發生不同程度的擴展,直至第二個緊固件孔。面內的疲勞載荷對裂紋擴展也有一定影響,裂紋會向第一個緊固件孔擴展。止裂孔的表面粗糙度對后續疲勞壽命的影響較大,止裂孔直徑、裂紋尖端切除量對應力集中也有一定影響,需要根據實際結構確定孔徑及切除量。