超聲輔助有機酸預處理玉米芯制取生物乙醇的工藝優化

于德涵, 朱穎怡, 黎 莉, 武海玲

(綏化學院 食品與制藥工程學院, 黑龍江 綏化 152061)

0 引言

【研究意義】能源是推動世界各國社會和經濟發展的基礎動力,尤其是在石油緊缺現狀下能源問題已成為影響世界安全穩定的重要因素。燃料乙醇是現階段廣泛使用的生物質燃料,普遍添加于多種石油制品中。利用微生物將木質纖維素中的纖維素成分分解成單糖或寡糖用于發酵被認為是燃料乙醇最經濟、最環保的生產方式。我國是世界第二大玉米種植和生產國,每年玉米加工會產生超過7 000萬t的玉米芯,這些玉米芯大多數被當作廢棄物丟棄或者燃燒,利用率不足年產量的20%[1]。玉米芯是典型的木質纖維素原料,其能量密度較玉米秸稈和柳枝稷更高,能達到5 000 kJ/m3[2],在燃料乙醇生產方面更具優勢。利用玉米芯發酵生產乙醇,不僅能夠緩解我國的能源壓力,還能減少因玉米芯的不當處理造成的環境污染,大幅提高玉米芯的附加值。【前人研究進展】玉米芯中纖維素被半纖維素和木質素緊密包裹和覆蓋,導致纖維素酶可及性差[3],纖維素的糖轉化率低,這成為制約利用玉米芯發酵生產燃料乙醇的技術瓶頸。打破瓶頸的關鍵是采用一些方法對玉米芯預先進行處理,消除纖維素表面的物理或化學屏障,使微生物產生的纖維素酶能夠和底物結合,水解糖化后進行發酵[4]。目前,對木質纖維素預處理的方法主要有使用硫酸或硝酸酸處理法、使用氫氧化鈉溶液的堿處理法和物理法。酸、堿處理法對設備的耐腐蝕要求高,且強酸、強堿對環境污染嚴重,環境治理成本高;物理法即蒸汽爆破法,此法需要專用設備且能量消耗大,不利于擴大生產。【研究切入點】有機酸是目前較受歡迎的用于預處理木質纖維素的試劑。有機酸法既不需要蒸汽爆破法高能耗的大型機械設備,更沒有像采用強酸、強堿預處理時對設備高耐腐蝕性的要求,對環境相對友好,也不會在預處理后產生對后續發酵有抑制作用的化合物[5-6]。目前,超聲輔助有機酸預處理玉米芯木質纖維素的研究鮮見報道。【擬解決的關鍵問題】選擇酸性相對較低的檸檬酸輔以超聲對玉米芯進行預處理,并采用酶和微生物共同分解的方式發酵生產乙醇,以期開發出一種處理效果好、乙醇產量高的玉米芯預處理工藝,為玉米芯的綜合應用和燃料乙醇產業的發展提供技術支持。

1 材料與方法

1.1 試驗材料

玉米芯(先玉335),采自黑龍江省綏化市北林區;纖維素酶(食品級),河南俊一生物科技有限公司提供;釀酒酵母(干),由綏化學院發酵實驗室保藏;其他試劑皆為國產分析純。

UV-759型分光光度計,上海精密科學儀器有限公司;JY92-IIDN型超聲波儀,寧波新芝生物科技股份有限公司;FW100型粉碎機,天津市泰斯特儀器有限公司;HH-M6型恒溫水浴鍋,江蘇春蘭科學儀器有限公司;PHSJ-5型酸度計,上海儀電科學儀器股份有限公司;TDL-60B型臺式離心機,上海安亭科學儀器廠;LS-50HD型數顯立式滅菌器,山東博科控股集團有限公司;SX2-1-12TP型馬弗爐,上海卓的儀器設備有限公司。

1.2 試驗方法

1.2.1 玉米芯前處理 將清洗干凈的玉米芯烘干,粉碎過40目篩,粉末干燥至恒重,密封保存備用。

1.2.2 玉米芯纖維素、半纖維素和木質素含量測定 稱取1.0 g玉米芯粉末與50 mL蒸餾水混勻,在沸水浴中保溫30 min,抽濾去濾液,濾渣用丙酮清洗后再用蒸餾水清洗;濾渣加入50 mL 2 mol/L鹽酸溶液沸水浴中保溫40 min后抽濾,濾液測半纖維素質量;濾渣用蒸餾水洗滌至pH 7.0左右,加入5 mL濃度為72%的硫酸溶液于25 ℃水解3 h,加水45 mL混勻后抽濾,濾液測纖維素質量[7-8];殘渣于80 ℃烘干后稱重記為W,再用馬弗爐于550 ℃灰化后測定殘余灰分質量W1,測定木質素質量。

C1=(m葡萄糖×0.9/m樣品×1 000)×100%

C2=(m木糖×0.88/m樣品×1 000)×100%

C3=(W-W1)/m樣品×100%

式中,C1為纖維素比率(%),C2為半纖維素比率(%),C3為木質素比率(%),m葡萄糖為標準曲線法測得葡萄糖含量(mg),m木糖為標準曲線法測得木糖含量(mg),m樣品為樣品質量(g),0.9為葡萄糖轉化為纖維素的轉化系數,0.88為木糖轉化為半纖維素的轉化系數,下同。

1.2.3 超聲輔助有機酸預處理 稱取1.0 g玉米芯粉末于50 mL三角瓶中與10 mL濃度為5%檸檬酸溶液混合均勻,超聲處理(60 ℃、200 W、20 min)后,1 000 r/min離心10 min,上清液測木糖含量,計算半纖維素脫除率;沉淀用蒸餾水沖洗2次,加入一定量pH 4.8緩沖液和纖維素酶于50 ℃水解24 h,測定葡萄糖含量,計算纖維素還原糖轉化率。

R半纖維素=(m1木糖×0.88/m樣品×1 000)×100%

T=(m1葡萄糖×0.9/m樣品×1 000)×100%

式中,R半纖維素為半纖維脫除率(%),T為纖維素還原糖轉化率(%),m1木糖為上清液中木糖質量(mg),m1葡萄糖為酶解液中葡萄糖質量(mg)。

1.2.4 預處理條件單因素試驗 以檸檬酸濃度(1%、2%、5%、10%和15%)、液料比(10∶1、15∶1、20∶1、25∶1和30∶1,液料單位為mL/g)、超聲功率(100 W、200 W、300 W、400 W和500 W)、超聲溫度(50 ℃、60 ℃、70 ℃、80 ℃和90 ℃)和超聲處理時間(5 min、10 min、20 min、30 min和40 min)為試驗因子開展單因素試驗,考察各因子的適宜水平。進行單一因素的不同水平試驗時,其他因素水平和操作同1.2.3。

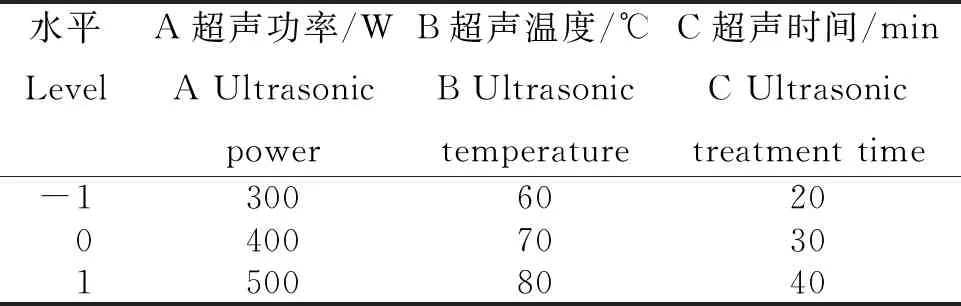

1.2.5 預處理工藝優化 根據1.2.4試驗結果及其顯著性分析,以還原糖轉化率為響應值(Y),選擇合適的響應因素和水平進行Box-Behnken設計,采用響應面分析確定最佳預處理工藝。具體響應因素和水平見表1。

表1 Box-Behnken試驗因素設計與編碼

1.2.6 酶解操作優化 1.0 g玉米芯粉末經最優預處理條件處理后,取沉淀物加入一定量的纖維素酶(10 FPU/g、20 FPU/g、30 FPU/g、40 FPU/g和50 FPU/g)和20 mL、pH 4.8的緩沖液,于50 ℃水解72 h,中途于不同時間取樣8次,分別測定水解液中還原糖含量。纖維素酶活測定參照GHOSE[9]的方法。

1.2.7 不同發酵方式對乙醇產量的影響試驗

1) 酵母活化。將干酵母和2%麥芽糖溶液以1∶20比例加入碘量瓶中混勻,在37 ℃水浴中保溫30 min。此溶液用于發酵接種,接種量為5%,接種前搖勻。

2) 分步發酵。10.0 g玉米芯經預處理和酶解后,上清液中加入1 g蛋白胨,高溫滅菌(108 ℃、15 min),接種后于30 ℃、150 r/min振蕩發酵,測定發酵液中乙醇含量。

3) 半同步發酵。10.0 g玉米芯經預處理后加入1 g蛋白胨,高溫滅菌后用無菌Ca(OH)2溶液調pH 4.8,加纖維素酶于50 ℃水解4 h,接種,發酵操作同上。

4) 同步發酵。10.0 g玉米芯經預處理后加入1 g蛋白胨,高溫滅菌后調溶液pH 4.8,接入纖維素酶和酵母液,發酵操作同上。

上述每種發酵方式單次試驗4個平行同時進行,從發酵60 h起,每間隔12 h測定1個發酵瓶中乙醇含量,并計算乙醇得率。乙醇含量測定參考徐繡艷等[10]的方法。

Y乙醇=(D乙醇×V/m樣品×C1×1.11×0.51)×100%

式中,Y乙醇為乙醇產率(%),D乙醇為乙醇質量濃度(g/L),V為發酵液體積(L),C1為纖維素比率(%),1.11為纖維素轉化為葡萄糖的轉化系數,0.51為乙醇轉化為葡萄糖的轉化系數。

1.3 數據處理

采用SPSS 16.0和Microsoft office excel 2016進行單因素試驗數據處理,Design expert 8.0.6進行響應面試驗設計與分析。所有試驗數據均取3次重復的平均值。

2 結果與分析

2.1 玉米芯主要成分

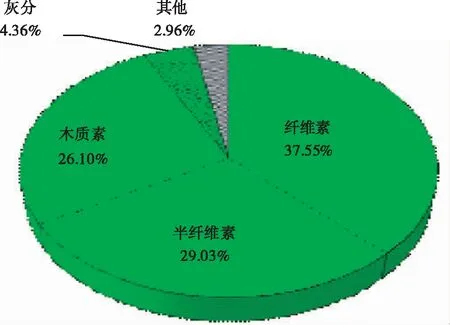

由圖1可知,玉米芯3種主要組成成分中,纖維素占比最高,達37.55%;其次是半纖維素,占29.03%;木質素含量最低,占26.10%;另外玉米芯中還含有4.36%的灰分和2.96%的其他物質。

圖 1 玉米芯主要成分比例

2.2 玉米芯預處理各因素適宜水平的選擇

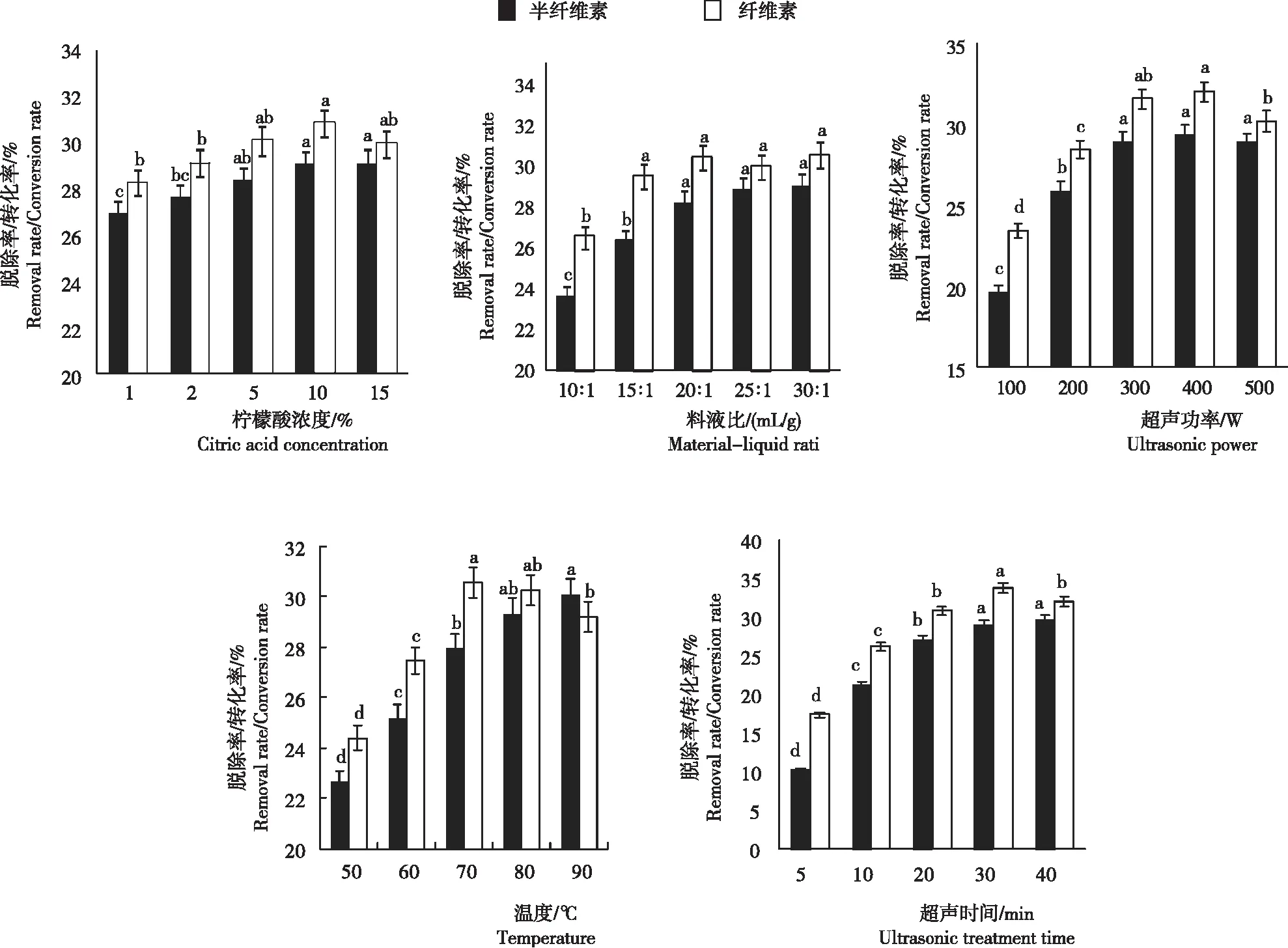

通過半纖維素脫除率和纖維素糖轉化率評價各因素不同水平對玉米芯預處理的效果(圖2)。

2.2.1 檸檬酸濃度 檸檬酸濃度在1%~10%范圍內,半纖維素脫除率和纖維素糖轉化率隨檸檬酸濃度升高而升高,在檸檬酸濃度達10%時,二者均達最高值,但與檸檬酸濃度5%時相比無顯著提升;檸檬酸酸濃度15%時纖維素糖轉化率小幅度降低。這是因為隨酸濃度增加,半纖維素的酸水解作用加強,木質素、半纖維素和纖維素之間的化學鍵在酸作用下斷裂,破壞木質纖維素結構[11],有助于纖維素酶與纖維素接觸,從而提升還原糖轉化率;但酸濃度過高,少部分纖維素在預處理時分解,導致后續酶解時還原糖量減少。另外,檸檬酸濃度大,成本較高,且不利于后續對檸檬酸的回收或轉化。因此,玉米芯預處理選擇5%作為檸檬酸適宜濃度。

2.2.2 液料比 在低液料比[(10∶1)~(20∶1)]條件下,半纖維素脫除率和纖維素還原糖轉化率隨液料比增加而升高,當液料比為20∶1時,半纖維素脫除率最高,達29.22%;繼續提高液料比,半纖維素脫除率無顯著變化;纖維素還原糖轉化率也在液料比20∶1時達最大值,但此值相較于液料比15∶1處理其纖維素還原糖轉化率無顯著差異。雖然較高液料比的預處理有助于半纖維素分解后生成的木糖、寡聚木糖等成分溶解,使內部的纖維素成分暴露出來易于酶解,液料比達15∶1時,半纖維素即使還有部分未水解,但水解部分已經能給纖維素酶和纖維素的結合提供足夠的通道和位置[12],此時纖維素能充分酶解,糖轉化率高;液料比繼續增大糖轉化率無顯著提升。因此,結合半纖維素脫除率和纖維素還原糖轉化率,選擇20∶1作為最佳液料比。

注:同一指標不同字母表示差異顯著(P<0.05)。

2.2.3 超聲功率 超聲波主要利用空化效應和熱效應作用于木質纖維素,其不但能促進半纖維素的水解,還能使木質素分子間的結構發生變化,暴露出被覆蓋的纖維素,增強酶與纖維素的接觸和作用;另外,超聲對維持纖維素內結晶結構的化學鍵產生破壞作用,使纖維素結構松散,更易于其在內部結合纖維素酶,促進酶解效果[13]。半纖維素脫除率和纖維素還原糖轉化率隨超聲功率的增大呈先升后趨平穩再緩降趨勢,均在功率為400 W時達到峰值。這是由于低超聲功率時,其超聲作用不強;增強超聲功率后,對木質纖維素的破壞能力隨之加強,故酶解糖轉化率提升;當超聲功率進一步增強時(超過400 W),體系中因出現更多空化泡而產生消能作用[14],使超聲對木質纖維素的破壞減弱,更高超聲功率還會導致纖維素在預處理階段發生一定程度的酸水解,進一步降低還原糖的轉化率。綜合分析認為,400 W為最佳預處理超聲功率。

2.2.4 超聲溫度 在預處理溫度范圍內(50~90 ℃)時,玉米芯半纖維素脫除率隨溫度升高而提高,90 ℃處理顯著高于除80 ℃外的其他處理,80 ℃與70 ℃處理差異不顯著,與50 ℃、60 ℃處理的差異顯著。纖維素糖轉化率在70 ℃達最高值,且顯著高于50 ℃、60 ℃處理,而與80 ℃、90 ℃處理差異不顯著。溫度對于檸檬酸溶液在超聲環境下處理玉米芯有積極作用,高溫更有助于半纖維素成分酸水解[15],提高預處理效果,所以纖維素的糖轉化率隨溫度升高而升高;但當溫度過高時,暴露出的纖維素水解風險增加,故導致最后糖轉化率有下降趨勢。綜合分析認為,預處理溫度選擇70℃最宜。

2.2.5 超聲時間 纖維素還原糖轉化率隨超聲作用時間延長先顯著上升,超過30 min后又顯著下降。超聲作用時間短時(5~20 min),半纖維素水解不充分,超聲能量對木質纖維素的破壞作用不強,所以酶的可及性差,纖維素的還原糖轉化率低,其變化趨勢和半纖維素的脫除率趨勢基本相同;隨著超聲時間的延長(20~30 min),空化效應隨著能量的累積逐漸增強[16],預處理效果也隨之加強,但是纖維素隨著超聲作用時間的延長會增加被酸水解的風險,所以超聲處理時間超過30 min后,纖維素酶水解后還原糖得率會下降。綜上,超聲預處理時間選擇30 min最有利。

2.3 玉米芯預處理條件優化

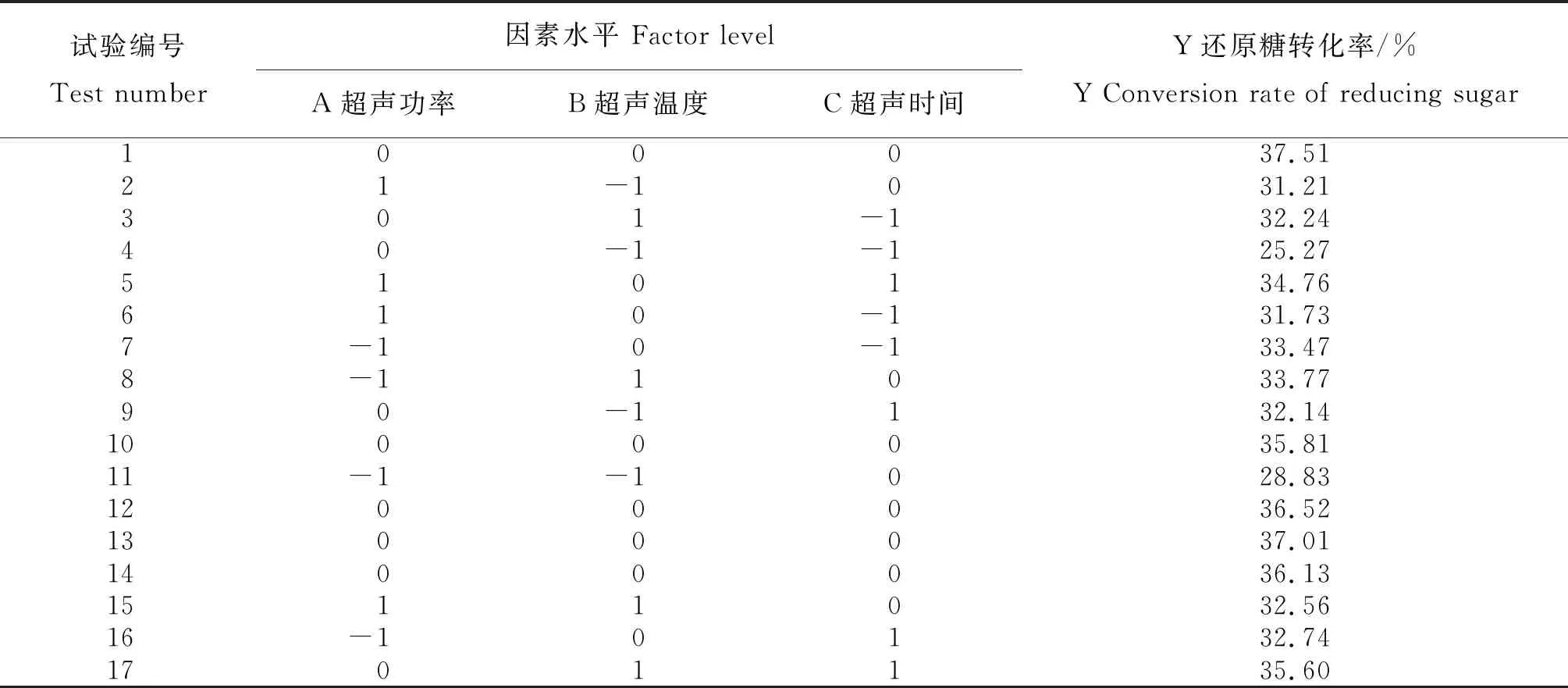

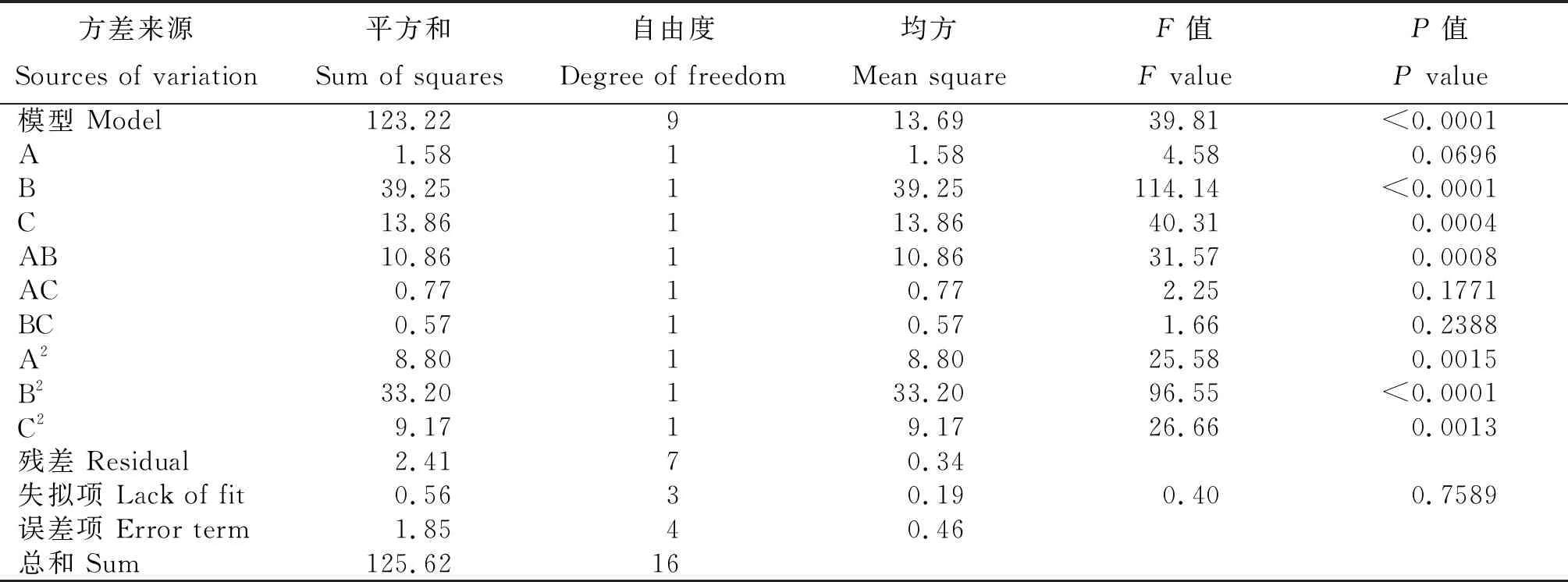

2.3.1 回歸模型建立與顯著性檢驗 為保證模型最佳點的穩定性,依據Box-Behnken設計包含有5個中心點的總計17組試驗,設計及結果見表2。對數據進行二次多項式回歸擬合,得回歸方程Y=36.60-0.44A+2.22B+1.32C-1.65AB+0.44AC-0.38BC-1.45A2-2.81B2-1.48C2。方差分析結果(表3)可知,回歸模型P<0.000 1,表明該模型可靠程度高;R2=0.980 8,校正系數R2Adj=0.956 2,失擬項P=0.758 9>0.05(不顯著),表明模型誤差小,擬合度高,試驗誤差對結果影響較小,擬合值與試驗結果高度相關。模型的變異系數(CV)為1.73%,信噪比(精密度值,Adeq Precision)為18.33,表明模型的試驗精度高、可靠性好,模型能真實地反映試驗結果。在各考察因素中,對還原糖得率影響最大的是B因素(超聲溫度),其次為C因素(超聲時間),超聲溫度和超聲時間對水解后還原糖得率影響達顯著或極顯著水平;影響最小的是A因素(超聲功率)。

表2 Box-Behnken試驗設計不同因素水平組合玉米芯的還原糖轉化率

表3 回歸模型的方差分析與顯著性檢驗

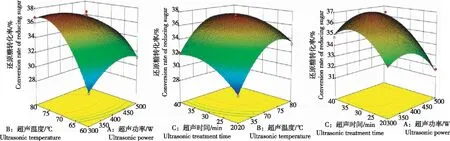

2.3.2 數學模型及響應面分析 由圖3可見,在超聲功率(A)、超聲溫度(B)、超聲時間(C)3個因素中任意2個因素交互作用時,還原糖轉化率皆隨某一因素的增加呈先升后降趨勢。影響還原糖得率的各交互作用因素中,AB(P=0.000 8)交互作用最強,而BC(P=0.238 8)最弱。

圖3 不同因素交互作用處理玉米芯的還原糖轉化率

2.3.3 最優預處理條件驗證 利用Design Expert 8.0.6對數據進行優化得到最佳預處理工藝:超聲功率362.11 W、超聲溫度74.84 ℃、超聲時間33.29 min,還原糖得率理論預計值為37.43%。在驗證試驗中,考慮操作的可實現性,將玉米芯預處理操作工藝參數調整為5%檸檬酸與玉米芯粉末以20∶1(mL/g)比例混勻,在功率360 W、溫度75 ℃條件下超聲處理33 min后酶水解,最終還原糖得率實際平均值為36.71%,與軟件模擬預測值誤差為1.9%,實際與模型優化符合良好,證實優化條件有效、可靠。

2.4 玉米芯預處理酶解條件優化

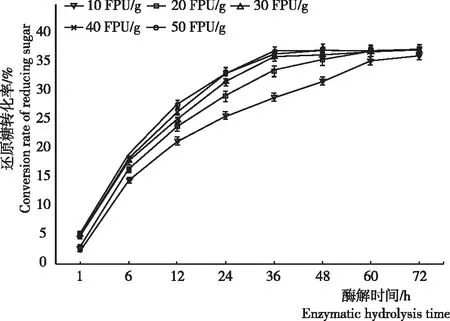

在纖維素酶不同用量處理條件下,以玉米芯還原糖轉化率達最大值的酶解時間為依據,判斷不同酶用量的酶解效果。從圖4看出,當纖維素酶用量為10 FPU/g時,因酶用量少,需要72 h才能完成水解,提高酶用量后,水解完成時間會縮短;當酶用量達到30 FPU/g,36 h即基本完成水解,再增加酶用量,不會進一步縮短酶解時間,所以酶解時纖維素酶的最佳用量為30 FPU/g。

圖4 不同酶用量及酶解時間處理玉米芯的還原糖轉化率

2.5 不同發酵方式處理玉米芯的乙醇產率

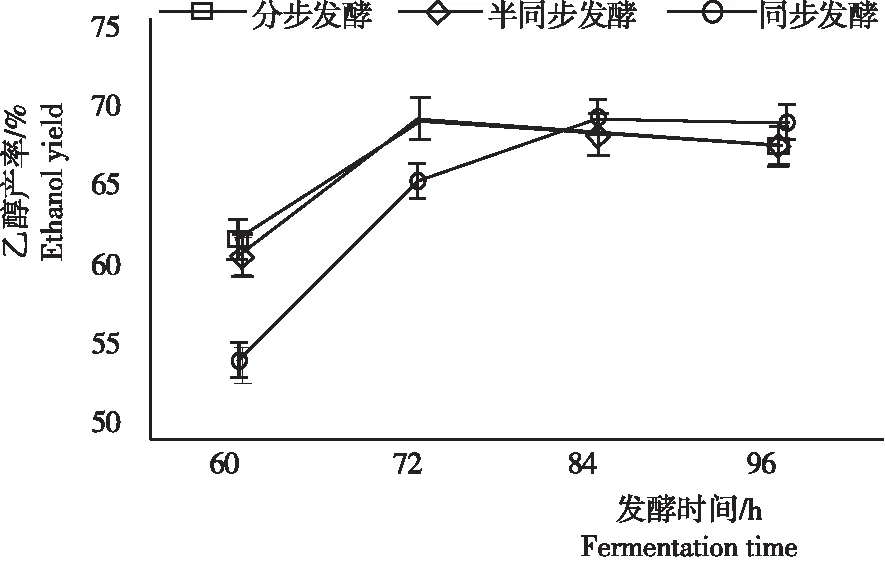

由圖5可知,分步和半同步2種發酵方式均在72 h時乙醇的產率最高,分別為70.08%和70.32%,二者無顯著差異;再延長發酵時間,乙醇產率反而降低;同步發酵的乙醇最高產率出現在發酵84 h時,為70.19%,同另2種發酵方式的乙醇產率峰值無顯著差異,延長發酵時間,乙醇產率輕微降低。這是因為采用分步發酵或半同步發酵時,培養液中因酶水解纖維素產生還原糖,在接種量相同情況下,有助于縮短延遲期;另外,前期充足的碳源有助于酵母菌快速增值,從而縮短發酵周期,更快達到發酵平衡[17];乙醇產率達最大值后繼續發酵,酵母會在葡萄糖耗盡缺少碳源的情況下利用乙醇作為碳源用于自身生長,所以會導致乙醇產率少量降低。綜上,半同步發酵法乙醇產率與分步和同步發酵方法相當,但耗時最短,效率最高。

圖5 不同發酵方式及發酵時間處理玉米芯的乙醇產率

3 討論

木質纖維素的預處理利用強酸、強堿等試劑,雖能取得較好的預處理效果,但對設備要求高、環境污染較為嚴重;利用對環境相對友好的有機酸,通常需要更高的溫度。BARISIK等[18]在使用馬來酸和草酸對麥秸進行預處理和發酵時,需要210 ℃的高溫;喬慧等[19]利用乙酸預處理玉米芯時,最優預處理溫度需要160 ℃、60 min。在酸性較強的高溫條件下,雖然能較好地促進半纖維素水解,使纖維素暴露出來,但導致纖維素在高溫酸性環境下分解,造成纖維素組分流失,糖轉化率降低,使后續發酵生物量減少,乙醇產量降低。

超聲波處理材料是利用超聲波空化泡在崩潰的瞬間,在材料周圍產生局部高溫、高壓及強烈的沖擊波,對預處理材料產生空化效應的同時,伴隨熱效應、機械效應、熱解和自由基效應等綜合作用,能破壞材料的結構,促使其內容物快速釋放。超聲波有利于木質素-纖維素和木質素結構單元之間連接鍵的斷裂,促使木質素致密的網格分解,在不影響纖維素有序性的情況下增加其有效表面積;采用超聲波預處理植物原料也有利于木質素與半纖維素之間的強連接鍵的破壞[20]。康廣博[21]比較了超聲波-酸、超聲波-堿預處理與單純酸、堿預處理對稻草化學組成的影響發現,經過超聲波強化預處理的原料,半纖維素和木質素脫除率更高,纖維素損失更少,達到發酵所需的還原糖濃度的酶解時間也更短。WANG等[22]研究了超聲-Feton預處理法對玉米芯結構的影響,結果表明,有超聲輔助的Feton法能更好地溶解木質素,在底物表面形成更容易被酶結合的區域與空隙,纖維素轉化率達到理論值的90.34%,該值遠高于單獨Feton法預處理的纖維素轉化率。SUBHEDAR等[23]以花生殼、椰子殼和開心果殼為原料,分別采用常規堿預處理和超聲波-堿預處理,對比發現超聲輔助在降低堿液濃度、增加脫木素率、減少處理時間和增加還原糖產率等方面有顯著強化作用。采用半同步法發酵乙醇的產率為70.32%,該值較劉彬等[24]報道的堿法預處理玉米芯制備乙醇的產率提高13.60%。綜上,超聲波法操作簡便、高效、環保,與其他方法結合,可以降低化學藥品濃度和污染負荷,減少發酵抑制物的生成,利于后續酶解效率和發酵乙醇的產量。

4 結論

采用有機酸結合超聲輔助對玉米芯進行預處理,采用纖維素酶和酵母菌共同分解、發酵生產乙醇。經過對預處理工藝、酶解條件和發酵方式的優化,最終得到玉米芯生產乙醇的最優預處理酶解工藝:5%檸檬酸與玉米芯粉末以液料比20∶1(mL/g)混合均勻,在功率360 W、溫度75 ℃條件下超聲處理33 min后酶水解,還原糖得率可達36.71%,該值與玉米芯中纖維素含量相當;此條件下,添加纖維素酶30 FPU/g,采用半同步法發酵乙醇的產率為70.32%,高乙醇產率分別是70.08%和70.19%,與半同步發酵的乙醇產率無顯著差異。

本工藝采用有機酸輔以超聲預處理玉米芯后,使用酶與微生物共同作用的方法制備生物乙醇,既大幅降低了常規預處理工藝中使用強酸對環境的嚴重污染和對耐腐蝕設備的要求,又避免了工藝中對高溫、高壓的需求,是一種安全、經濟的預處理玉米芯發酵制取生物乙醇技術。