基于機器人自動供料裝置的研制

周大威,耿傳熙,潘 波,劉木林,陳榮青

(邁得醫療工業設備股份有限公司,浙江 臺州 317600)

在產品生產組裝過程中,自動化供料一直是提高生產效率的重要手段。隨著生產技術不斷提高,供料結構不斷被優化,傳統的手工上料面臨著效率低下的問題,并始終無法解決,所以逐漸被自動化供料取代。自動化供料可以大大減少各種自動化組裝的人力,顯著提高工作效率,也避免了機械設備與人的直接接觸,大大提高了操作人員的安全,已被廣泛應用于各種自動化組裝設備中[1]。

本裝置采用CCD 定位系統和蛛型機械手,可以解決傳統振盤解決不了的薄片類、易刮擦損傷類異性工件上料難、易卡料的難題,更可滿足當前自動化中的異性物料、大批量的供料需求。

1 設備的結構及工作原理

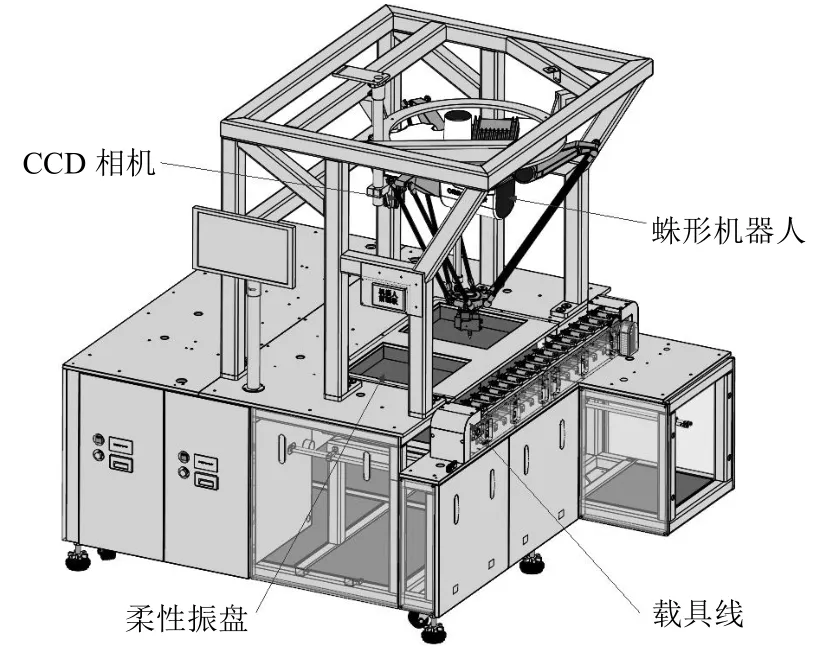

自動供料裝置總裝圖如1 所示。自動供料裝置共分為3 部分,分別是供料結構、蛛形機器人吸取結構和翻轉搬運結構,如圖2 所示。

圖1 自動供料裝置總裝圖

圖2 自動供料裝置各結構示意圖

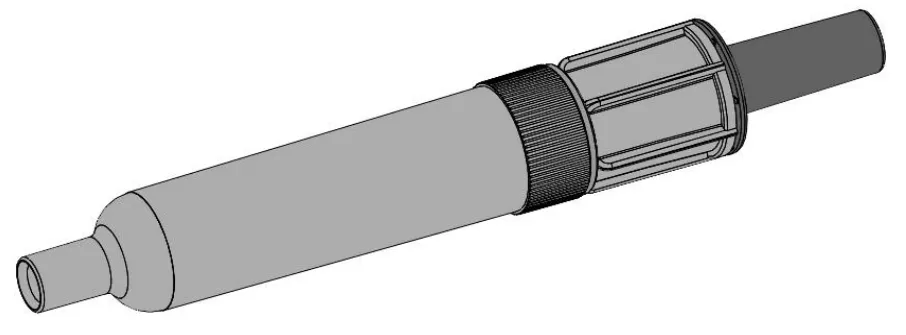

本裝置能供料的物品種類多,本次試驗以滴斗為例,如圖3 所示。所搬運的滴斗外形復雜,若用普通振動盤供料則容易劃傷表面,且不容易分離重疊的物料和控制滴斗出料時的方向。

圖3 滴斗3D 模型圖

1.1 供料結構

供料部分主要包括供料料倉和料盒,如圖4 所示。

圖4 滴斗供料結構圖

本結構共有4 個供料料倉,料倉用SUS304 不銹鋼制作,表面光滑,不會擦傷物料表面。通過調整料倉前擋板的安裝高度,可以調整出料量。料倉底部的振動盤不斷振動,滴斗會掉落到料盒中,料盒兩側的光纖傳感器檢測到滴斗已裝滿時,會將此信息反饋給供料料倉底部的直振,讓它停止振動。同時,料盒一旁的氣缸伸出打開擋板,物滴斗全部進入柔性振盤上。當第一個料倉沒料時,電缸會控制料盒移動到第二個料倉卸料處,以此類推。

1.2 蛛形機器人吸取結構

本結構由CCD 相機、柔性振盤、載具線和蛛形機器人4 部分組成,如圖5 所示。

圖5 蛛形機器人吸取結構圖

柔性振盤上裝有透明PC(聚碳酸酯)的儲料板,之所以采用透明PC 板,是因為柔性振盤底座有發光源,CCD 通過發光源捕獲取滴斗的位置,并將此信息反饋給蛛形機械手。該PC 板上有橫向和豎向交叉2種槽口,通過不斷振動,利于將堆疊在一起的滴斗振散,同時使滴斗只能以橫向或者豎向的朝向置于儲料板上。并根據儲料板上的滴斗密度,判斷供料料倉是否向柔性振盤內加料。蛛形機械手底部裝有真空發生器和真空吸盤,通過CCD 系統反饋的信息,機械手會移動到有滴斗的位置,真空發生器會控制真空吸盤,成功吸取滴斗,并根據CCD 反饋的信息調整滴斗的朝向,能以統一的朝向放進載具內,載具通過電機控制同步輪和同步帶完成循環。通過現場測試,CCD 相機配合蛛形機器人可精準、穩定、快速吸取滴斗。使用CCD 拍下的滴斗位置情況如圖6 所示。

圖6 CCD 拍照情況圖

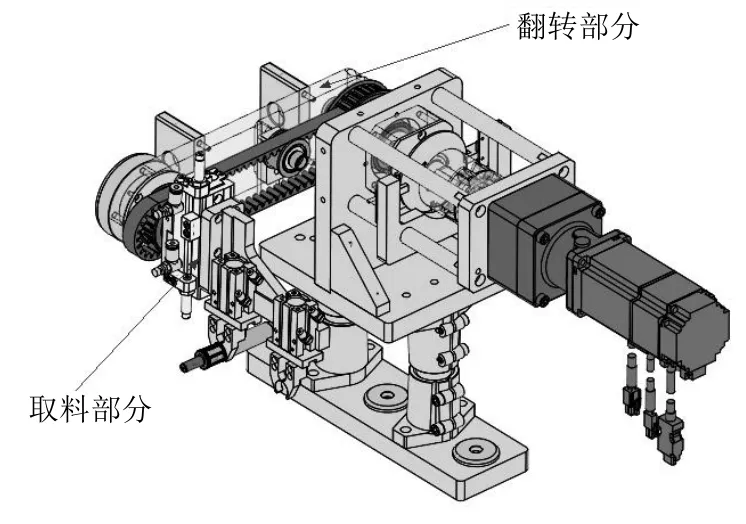

1.3 翻轉搬運結構

本結構利用裝在搖臂末端的取料上下氣缸和取料手指夾夾取滴斗腰部位置進行搬運。本結構利用電機帶動同步輪和同步帶,讓滴斗實現一定距離的翻轉搬運。由于搖臂始端和末端的齒輪大小不一致,可以在翻轉過程中使原本在載具上的滴斗由水平方向變為組裝機構所需的垂直方向,如圖7 所示。

圖7 翻轉搬運結構圖

1.4 滴斗自動供料裝置的創新點

本結構采用柔性振盤振散滴斗,解決了卡料、分料不均勻、疊料等難題;CCD 捕捉滴斗位置,蛛形機械手吸取滴斗,實現了精準、快速、穩定的拾取分揀、搬運操作,大大提高了工作效率,并且不會擦傷滴斗表面;翻轉搬運結構改變滴斗朝向與位置,提高了后續組裝的便捷性[2]。本供料裝置可滿足基本的功能需求,實現自動供料。

2 內壁通氣檢測機構控制系統設計

2.1 控制系統整體設計

整臺設備的控制系統的主要任務是控制供料結構、機械手吸取結構和翻轉搬運結構及系統和主機交互工作狀態。通過PLC 實時控制供料系統的供料量、機械手吸取物料的情況和翻轉搬運的情況[3-4]。整機控制方案如圖8 所示。

圖8 整機控制系統方案圖

2.2 PLC 控制系統

本設備整體控制系統以PLC 為核心,完成氣缸、氣爪、伺服電機的檢測控制、運動控制和指示燈的控制,同時裝配Proface 觸摸屏實現人機界面交互,硬件模塊布局如圖9 所示。

圖9 硬件模塊布局圖

輸入輸出分配如表1 所示。整體控制系統以PLC為核心,選用了歐姆龍伺服驅動器、歐姆龍電機、Proface 觸摸屏、正泰電器等硬件。

表1 輸入輸出信號

整機控制程序較龐大,主要分為公共程序、伺服電機程序和檢測控制程序等,能夠實現初始化運行、位置控制、檢測控制、故障處理等各項任務,PLC 的輸出控制主要是通過直接輸出或者輔助繼電器輔助實現的。

2.3 人機界面設計

本設備使用了Proface 人機界面,通過與PLC 的組態,實現設備運行監控及操作。根據設計的實用性原則,觸摸屏畫面以自動生產畫面為主界面。有設定運行參數、位置參數和手動操作的按鈕窗口,能夠實現參數的設定及手動操作等。

根據設計的實用性原則,觸摸屏畫面以生產畫面為主界面,下設運動參數、工藝設定等子窗口,通過按鈕切換進入。主畫面主要顯示設備實時工況,如圖10 所示。

圖10 人機界面主畫面

3 結論

通過本次試驗,本裝置產量可以達到2 200 Pcs/h,合格率可穩定在99.9%,能滿足自動化供料的需求。

本設備通過柔性振盤振散物料,利用CCD 捕捉物料位置,利用蛛形機械手吸取物料,利用翻轉搬運結構改變物料朝向與位置實現物料自動化供料;同時,采用不銹鋼材料大幅提高了機構的潔凈度與使用壽命,為不同類型物料的自動供料提供了很好的思路和驗證基礎。