船舶上建A甲板以上分段無余量建造工藝研究

鄧滔 劉振宇

摘 ? ?要:本文通過研究上建工藝流程和精度控制方法,建立了分段各制作工序施工流程和精度要求,形成完整、有效的建造模式。其實施關鍵技術:使用先進儀器測量上下兩層甲板的分段數據,提前分析總組時精度狀態和總組分段合攏預修整、甲板水平數據等,提高上建分段的精度建造水平,最終制定A甲板以上分段下口補償量數值,并實施補償量方式總組。

關鍵詞:工藝流程;精度控制方法;補償量值;補償量方式總組

中圖分類號:U663.5 ??? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A

Research on Non-Allowance Building Technology with Above A Deck Block of Vessel Accommodation

Deng Tao, ?Liu Zhenyu

( Jiangmen Nanyang Ship Engineering Co.,Ltd., ?Jiangmen 529145 )

Abstract: This paper studies the technology process and precision control method with vessel accommodation building. The constituted building process and precision requirements for each production process of block have been established to form complete and effective construction model. The key technologies: use advanced instruments to measure block precision data of upper and lower decks, ahead of schedule analysis accuracy data and pre- trimming data and deck level measurements before erction, so as to achieve the improvement of the accuracy construction level of block and finally design the compensation value of joint above A deck, and implement the erection in the compensation amount method.

Key words: Technology process; Precision control method; Compensation value; Compensation value method erection

1 ? ? 前言

某40 000 DWT散貨船,尾樓式上層建筑座落于機艙正上方,劃分為前后兩個總段U01、U02,前島總段由5層甲板組成、后島總段由3層甲板組成,前后島總段在地面總組完成,船塢吊裝。由于上建結構為輕型結構,鋼板厚度和型材尺寸較小,制作分段甲板大,建造過程中存在焊接變形、分段翻身轉運過程中容易造成甲板水平偏差以及圍壁下端不平齊等,非常不利于分段合攏口余量值的設定。為此,開展工藝研究,進行工藝策劃和精度管理,探討、評估,以確定各層甲板圍壁下口補償量值,實施補償量方式上建總組,控制減少總組裝配時各分段圍壁下口修割工作量,降本增效,提高在船舶行業市場中的竟爭力。

2 ? ? 項目概述

(1)立項目標

根據《中國造船質量標準GB/T 34000-2016》船臺(船塢)總組平臺裝配的要求:上層建筑四角水平,標準范圍≤10 mm,允許極限≤15 mm;上層建筑定位高度,標準范圍≤10 mm,允許極限≤15 mm。按標準精度要求,分段圍壁下口補償量值可考慮為15 mm,即可減少分段總組圍壁下口修割量。

以往我司上建A甲板以上分段圍壁下口留有建造余量,總組時通過現場定位、切割圍壁下口余量來完成,每層分段圍壁下口均有切割,對施工質量、成本、動能和生產周期等有一定的影響。

本項目研究,主要通過上建分段精度狀態探討上建無余量總組的可行性,以及進一步控制前期工序施工精度或優化上建分段建造工藝精度方案,實施上建補償量總組。

(2)主要內容

① 策劃、編輯《上建分段建造精度指導書》、《精度測量表》、《上建精度加強材安裝圖》《上建分段焊接工藝》等質量精度控制工藝文件;

② 改進上建制作重要精度過程,提高上建分段精度控制水平,收集相關數據,制定A甲板以上分段圍壁下口補償量值;

③ 實施上建分段補償量總組,減少下口補償量切割范圍,降低成本,縮短總組建造周期。

(3)技術經濟指標

① 減少下口修割量帶來的人工成本、動能耗材,縮短建造周期,提高材料下料的利用率等;

② 通過補償量總組,使甲板水平、甲板層高、裝配間隙等符合精度質量標準。

3 ? ?項目關鍵技術實施方法

上建分段建造的精度水平是實施無余量下料、補償量總組的決定因素,通過各工序結構裝焊、變形及鋼性控制、全站儀測量與模擬總組等,擬出各個工序關鍵控制要點,在施工過程中實施及分析驗證。

3.1 ? 小組立階段主要精度控制要求

(1)鋼材下料件校平與檢查

甲板和外圍壁板下料后,應通過機械校平,四周收縮呈中拱現象,未經過校平板件拼板和結構裝焊會加劇變形,后期變形控制、校正困難。

(2)鋼圍壁拼板精度及焊接控制要求

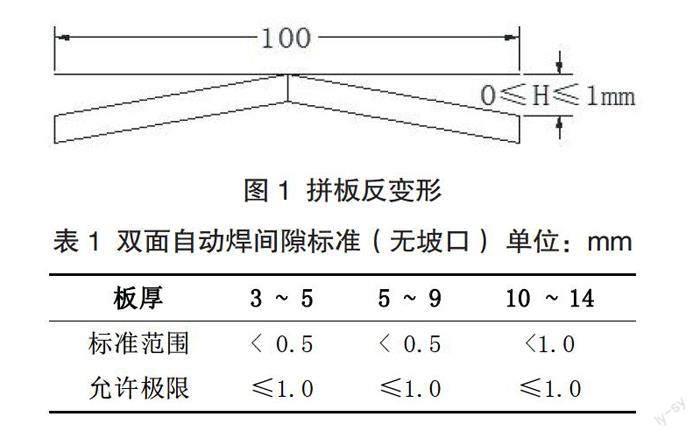

鋼圍壁拼板埋弧對接焊縫裝配,為了防止埋弧焊正面時焊接產生下垂變形,應盡量拼接對接縫平整或略微上拱,上拱的高度在焊縫左右50 mm范圍內不超過±1 mm(見圖1),拼板板縫間距見表1。

圍壁拼接焊接前,檢查對角線和拼板上下口直線度,方正度和上下口平齊度對后續結構裝配分段下口截面的平齊度有較大影響。

上建5~10 mm板拼板對接焊縫,通常采用細絲埋弧焊焊接,其特點是焊絲直徑小、焊接熱輸入小、產生變形少;拼板后若有部位存在變形需要提前校平,用火工校平或機械校平均可。

(3)結構扶強材裝焊精度控制

① 門窗周邊結構扶強材先整體框架預制,目的是為了控制框架型材與型材有效焊接及控制焊接引起扭曲變形;門窗周邊框架扶強材裝焊完成后,將扶強材之間連接的焊縫接頭調平,再裝配在壁板上;

② 扶強材在圍壁板上安裝,壁板應平整,保持型材與壁板無間隙;扶強材裝配焊接前,應檢查整體平整度情況,對于不平整的區域應當輔助以卡碼、壓鐵、增加加強等方式控制焊接變形;對于門窗開口等自由邊附近有焊接作業的,同樣要輔助以卡碼、壓鐵、增加加強等方式控制焊接變形;

③ 扶強材結構焊接,扶強材應使用CO2半自動角焊機焊接,焊接參數根據焊接變形和焊角高度調節,一般情況下約180~240 A/28-32 V;焊角高度不大于1.1倍范圍和不小于0.9倍設計高度,按焊接工藝順序焊接;

④ 圍壁扶強材裝焊成型變形控制:根據《上建精度加強材安裝圖》在內外圍壁下端口安裝精度工裝加強材,加強材在結構反面安裝并保持圍壁直線度,以增加圍壁板的鋼性;外圍壁板材在小組立階段要求火調退火,消除焊接應力和保持圍壁的平整度,拼板焊縫較明顯的角變形要進行火工調正處理,減少應力積累和后道工序變形集中火調。

(4)T型材精度控制要求

T型材腹板與面板不施放焊接反變形裝配,采用CO2半自動角焊機焊接,控制焊接參數,焊接完成后對T型材直線度進行檢查,超出質量標準要求的進行火工校正。

(5)圍壁板翻身的要求

圍壁板安裝扶強材或工裝加強材后,不允許從壁板左右端位置起吊翻身,以防止強構硬檔產生折彎變形;超過5 m的壁板要在圍壁板下口位置設2個吊碼,且在圍壁板翻身前應裝配好加強材或做好臨時加強,防止吊起時折彎變形,見圖2所示。

3.2 ? ?中組立分段建造精度控制流程

(1)分段建造方式選擇

分段建造以甲板為基面反造,煙囪分段以前壁為基面臥造;超出吊機起重能力的分段按左右舷分開共胎建造,離胎后左右分段總組合攏形成整體分段。

(2)中組立分段建造精度主要流程

見表2。

表2 ?上建中組立分段建造精度主要控制流程

3.3 ?中組立分段焊接、加強材、吊耳布置及火調標準控制

(1)分段焊接應遵循上建分段焊接順序和《上建分段焊接工藝》,防止分段局部變形和扭曲;

(2)分段臨時加強材布置合理、連貫、焊接牢固,以保持分段總體鋼性,預防翻身、轉運變形,按《上建精度加強材安裝圖》安裝與檢查;

(3)離胎吊耳與翻身吊耳布置合理,離胎和翻身過程中控制預防彎矩造成分段中拱、中垂或扭曲變形;

(4)制定分段中組立階段控制火調標準,防止火調過渡導致甲板產生中垂或上翹,影響總組甲板面水平度或合攏口圍壁下口缺料。

上建平面度控制標準,見表3。

3.4 ? ?分段建造甲板水平度及下口平齊度關鍵流程

(1)胎架制作與精度管理

胎架選擇樁柱與模板混合式胎架,按胎架圖設置樁高與樁距,胎架四周加設連貫模板,中間區域按分段結構縱橫圍壁或對應上一層分段縱橫圍壁處增設模板,胎架制作要完成水平測量與精度報驗。

(2)胎架加放反變形

U02整體分段制作的胎架,從中心線向左右舷方向實施-5 mm焊接反變形;U01整體分段制作為水平胎架,不放反變形。

(3)甲板板固胎

胎架間距800 mm,與甲板施焊或專用夾具固胎,減少甲板面焊接收縮變形。

(4)甲板板水平測量

甲板上胎板保持較好水平狀態,為結構上胎及分段下口企口平齊度提供基本條件,甲板板整體平面度控制在6 mm范圍內。

(5)甲板型材或框架裝焊

甲板上面的型材優先安裝,裝配后即采用CO2半自焊焊接,型材焊接完畢后再裝焊其它圍壁板,減少后續集中焊接應力無法釋放產生變形。

(6)圍壁結構裝配焊前精度控制

主要控制圍壁結構裝配垂直度和下口補償量值;通過結構裝配完整性報驗檢查,杜絕邊裝邊焊導致甲板部分變形,以及有效實施焊接順序監控。

(7)分段完工離胎后支墩及分段水平狀態

分段離胎后,熱工作業前將甲板調至水平狀態,離胎水平是控制分段變形的關鍵點。

(8)左右舷分段地面總組與反變形

分段地面左右舷分段反態總組,從中心線向左右兩舷放約-5 mm反變形,防止中間對接縫焊接和火調收縮產生中中拱(翻身后中垂),影響四周水平。

3.5 ?分段全站儀測量、模擬總組及實際總組測量分析

分段完工后,通過全站儀測量甲板水平與圍壁下口高度值,收集數據換算分析下口的余量值。以我某4000 DWT散貨船上建分段建造為例:實際測量分段總組定位后,未割余量前合攏口下口至甲板間隙,901分段間隙0~3 mm,頂板水平90、95、93、98無需修割可直接裝配;944/954圍壁下口、943/953分段甲板合攏下口間隙0-15 mm之間; 944/954甲板四角水平值分別為100、90、99、100、98、93、95、87、97,換算后測量數據小于12 mm為修割區域,修割余量高度為12 mm。該船設計圍壁下料余量值為15mm,修割后層高及水平滿足標準要求。

從以上案例得知,全站儀測量數據模擬總組和實際分段總組測量下口間隙數據分析,分段圍壁補償量下料和總組,具備可操作性。

4 ? ? 項目成果

本工藝已應用于我司生產建造的40 000 DWT散貨船系列船,下口余量已優化成補償量,A甲板以上分段為+15 mm,901分段為+10 mm,見圖3所示。

上建制作控制流程的實施和運用,使分段制作、總組精度水平得到提高,對上層建筑余量研究與應用建立了新的起點。

工藝拓展延伸可運用于上建總段U01、U02下口與主甲板無余量搭載和U01與U02中間合攏口無余量搭載,單船減少總組修割量40%以上,節約切割、補磨、動能、耗材、設備損耗等成本,降本增效顯著。

5 ? ? 結束語

上層建筑具有多層甲板、結構板薄、剛性弱、體積大等特性,又涉及電氣、舾裝、涂裝、家裝、內裝等多工種作業,上建結構越完善狀態越超前有助于后道工序開展。

實施上建分段無余量總組的關鍵,是分段下口平齊度和下一層分段甲板的平整度的匹配,才能使總組層高和裝配間隙均要滿足要求,小組立、中組立等各制作工序過程精度管理與控制尤其重要。小組立的片體精度影響中組立分段成型精度,完工分段精度是直接決定無余量總組,施工過程當中要嚴格執行工藝程序和精度要求。

實施無余量總組初期,可對分段進行全站儀測量數據收集、模擬對合,對合攏口間隙和匹配度提前對比分析,給出總組參考定位數據或方案,必要時對局部結構提前處理。精度管理與過程工藝控制要逐步優化與改進,循序漸進,引用先進工藝和設備,建立完善的精度管理體系,提高分段精度水平狀態減少總組修割量。

參考文獻

[1]黃浩. 船體工藝手冊(第3版)[M].北京:國防工業出版社, 2013.

[2]楊文林 .船舶建造工藝[M].哈爾濱工程大學出出版社, 2014.

[3]中國造船質量標準[S],北京:中國標準出版社, 2016.