基于雙膜蒸餾的尿殘液水分回收技術研究

張非凡, 張良長, 劉力濤, 吳志強*, 吳 浩, 田 科

(1.中國航天員科研訓練中心, 北京 100094; 2.湘潭大學環境與資源學院, 湘潭 411105)

1 引言

尿液是空間站內成分最為復雜的廢水,經尿處理子系統處理后能回收75%~83%的水分,同時會產生高固體物質含量的尿處理殘液(簡稱尿殘液)[1-3]。國際空間站內尿處理子系統一個周期(26 天)尿殘液產量約22.5 L[4-5],3 人乘組年均產生尿殘液約312 L。然而尿殘液中仍含有質量占比約88%的水分,這部分水分的流失會影響站內水循環的閉合。對尿殘液實施進一步的水分回收處理,既可提高現有空間站的水閉合度,又能大幅減少尿殘液容積,降低存儲風險,對于提升空間站環控生保系統技術水平具有重要意義。但尿殘液具有強酸性、強氧化性等特性,逸出物質復雜,使得進一步回收水分存在較大技術難度,若處理不當,會使空間站內部環境遭到破壞,威脅航天員健康和設備安全[6]。

NASA 等研究機構圍繞尿殘液處理技術開展了技術選型和試驗研究,通過直接干燥、間接干燥和分離干燥技術的8 項技術探索性研究,遴選出離子膜水處理技術(Ionomer-membrane Water Processor ,IWP),開展了深入的研究[4-6]。針對尿殘液的特點和處理處置需求,柳錄湘等[7]提出通過結構簡單、應用前景較好的膜蒸餾技術完成尿殘液水分回收處理;張良長等[8]采用料液靜置間接加熱的膜蒸餾方式處理尿殘液,篩選出耐受性較好的疏水膜材料;在此基礎上,張非凡等[9]完成了質子膜蒸餾性能測試。

本文利用疏水膜材料和質子膜材料構建雙膜蒸餾結構,通過疏水膜的物理截留和質子膜的化學選擇性吸收完成尿殘液中其他組分的高度截留,對比考察不同雙膜組合的蒸餾性能,并研究工藝參數對蒸餾性能的影響,為下一步的應用開發提供實驗依據。

2 材料與方法

2.1 試驗用尿殘液

依據國際空間站內尿殘液的生成節律,以及完成尿殘液中80%的水分回收的目標,核算本文尿殘液雙膜蒸餾的目標值。設在15 天完成22.5 L 尿殘液的水分回收處理,通過式(1)可計算獲得蒸餾速率目標為100 g/m2/h。

式中:N為蒸餾速率,g/(m2/h);V為尿殘液產量,L;ρ為尿殘液密度,g/L;w為尿殘液中水分質量比;P為水分回收率;S為處理膜材料面積,按一次性裝填全部一個周期的尿殘液所需膜材料計算,m2;t為處理時間,h;a為冗余系數取值1.5。

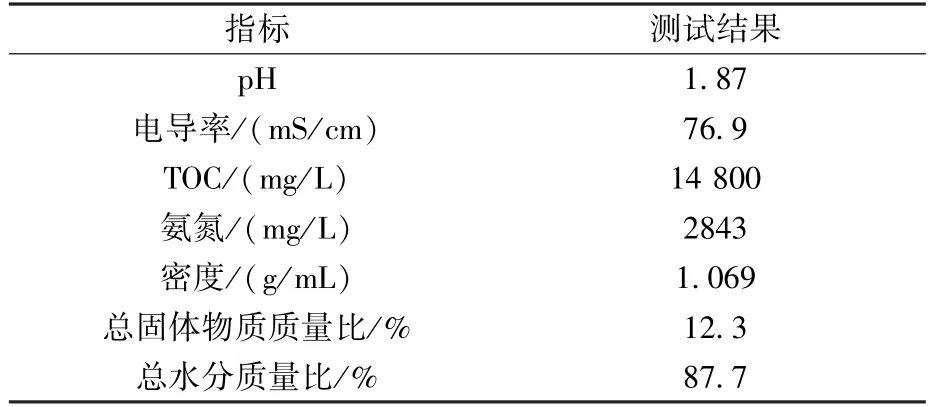

試驗所用尿殘液來源于地面尿處理子系統蒸餾產物,收集男性工作人員尿液,添加硫酸和三氧化鉻等預處理劑后,再經減壓蒸餾方式回收約82%水分之后的殘余液體,其常規理化指標如表1 所示。

表1 實驗用尿殘液常規理化指標Table 1 General physicochemical parameters of urine brine for experiments

2.2 試驗用膜材料

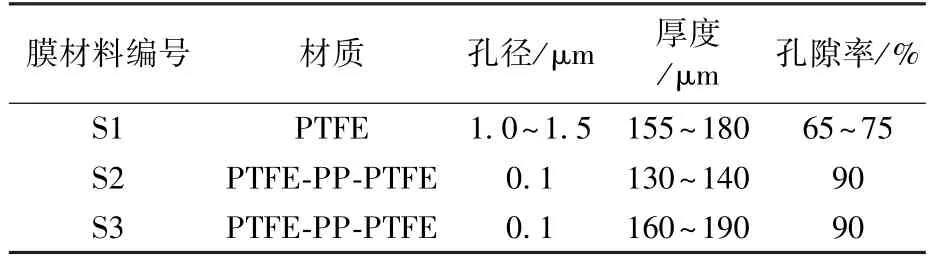

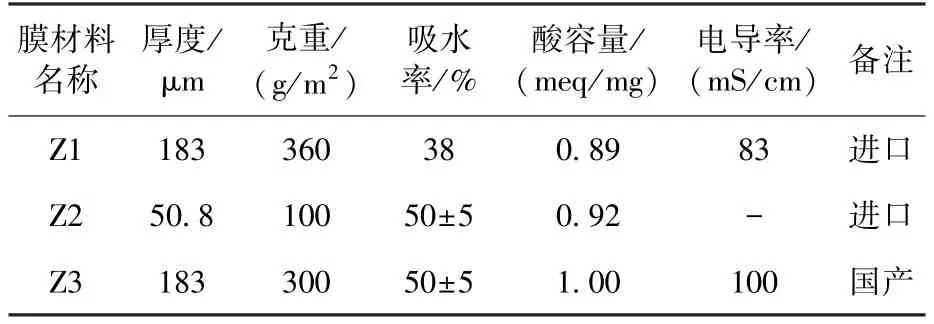

本研究所使用的3 種疏水膜和質子膜材料為通過前期耐受性測試的膜材料[8],其參數如表2和表3 所示。

表2 疏水膜材料參數Table 2 Microporous hydrophobic membrane materials used in the test

表3 質子膜材料參數Table 3 Ionomer membrane materials used in the test

2.3 試驗方法

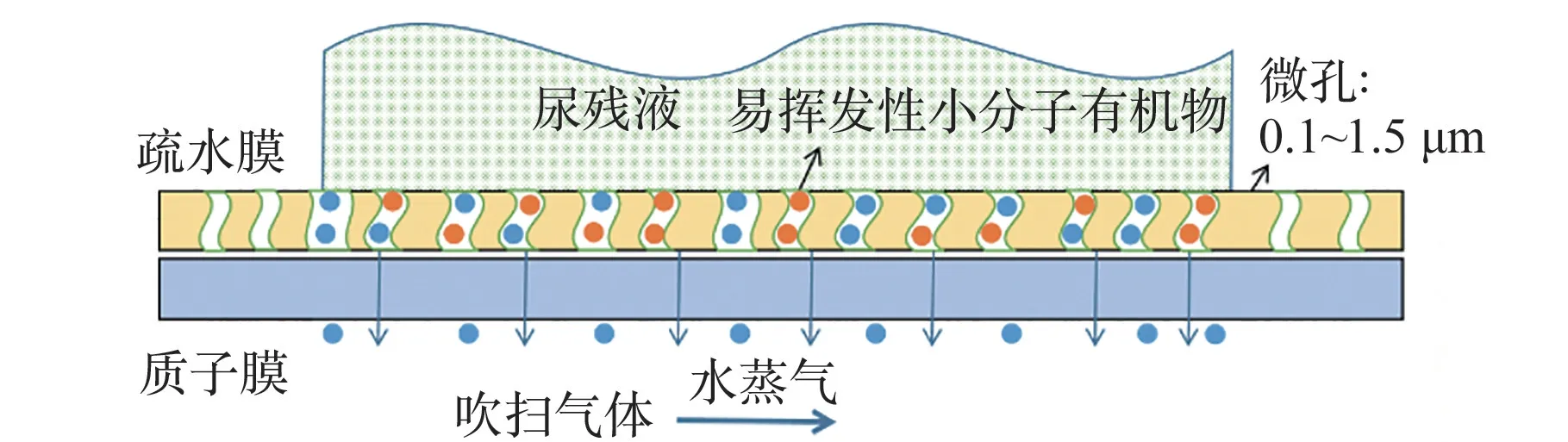

本文利用疏水膜和質子膜構建雙膜組合蒸餾結構,技術原理如圖1 所示,與尿殘液直接接觸疏水膜材料是微孔結構,允許氣體分子透過的同時截留液體和固體物質;外層是對水分子具有選擇透過性的質子膜,進一步完成對透過疏水膜的其他氣體組分的截留。干燥的熱吹掃氣體帶走質子膜外表面的水分并維持雙膜蒸餾的持續進行,水分蒸餾所需熱量通過吹掃氣體傳遞至尿殘液。利用雙膜結構,將物理截留和化學選擇性吸收結合,能截留料液中絕大部分的固體物質[10-12]。雙膜蒸餾技術采用間接式加熱,可以有效解決尿殘液進一步失水后帶來的結晶結垢問題;輕質雙膜結構既是分離組件,也是蒸餾部件,還能完成后續濃縮液或殘渣的存儲,避免了后續殘渣的處理難題,為尿殘液水分回收提供一站式全流程解決方案。

圖1 雙膜蒸餾技術原理Fig.1 Principle of double-membrane distillation

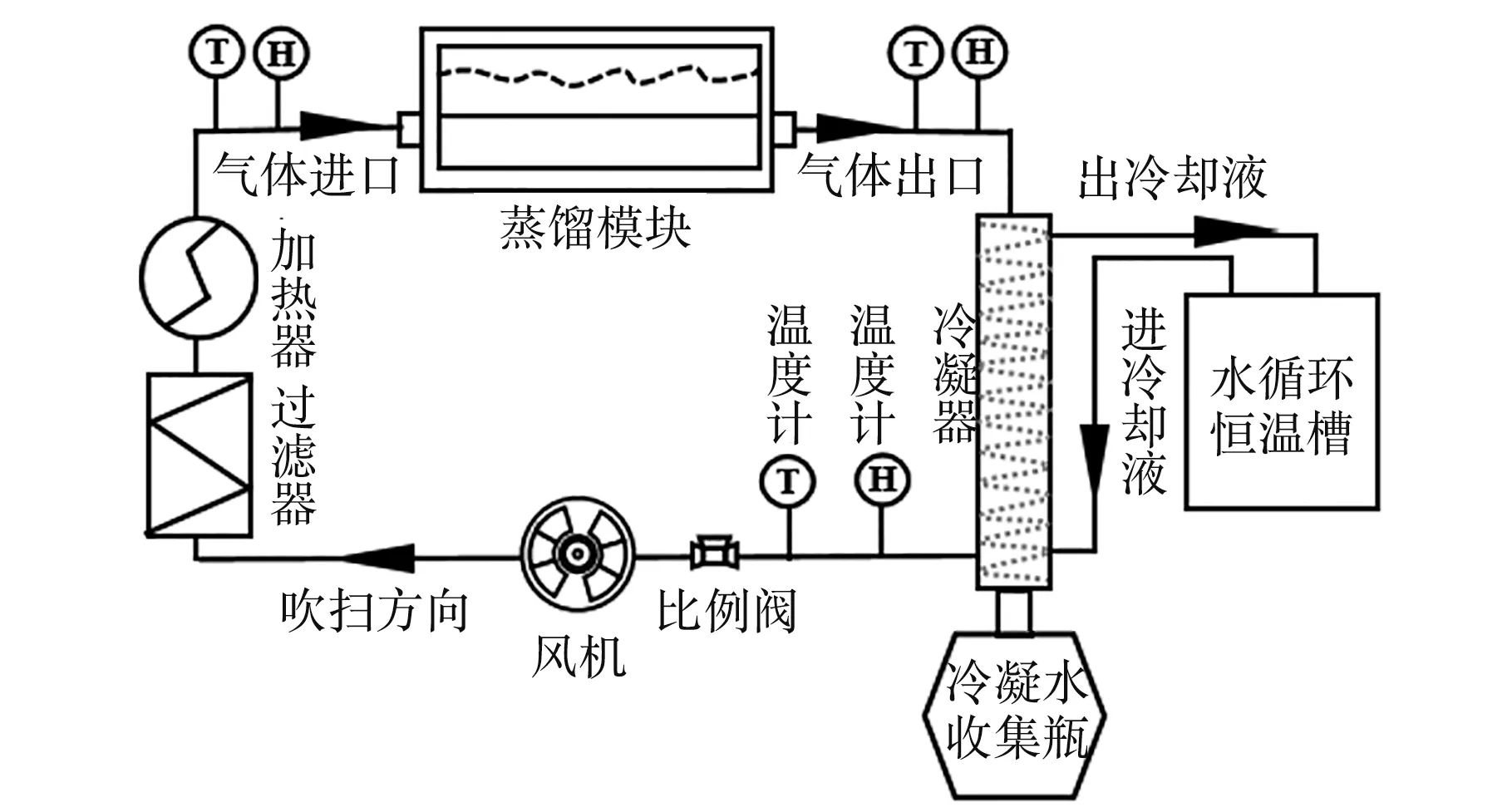

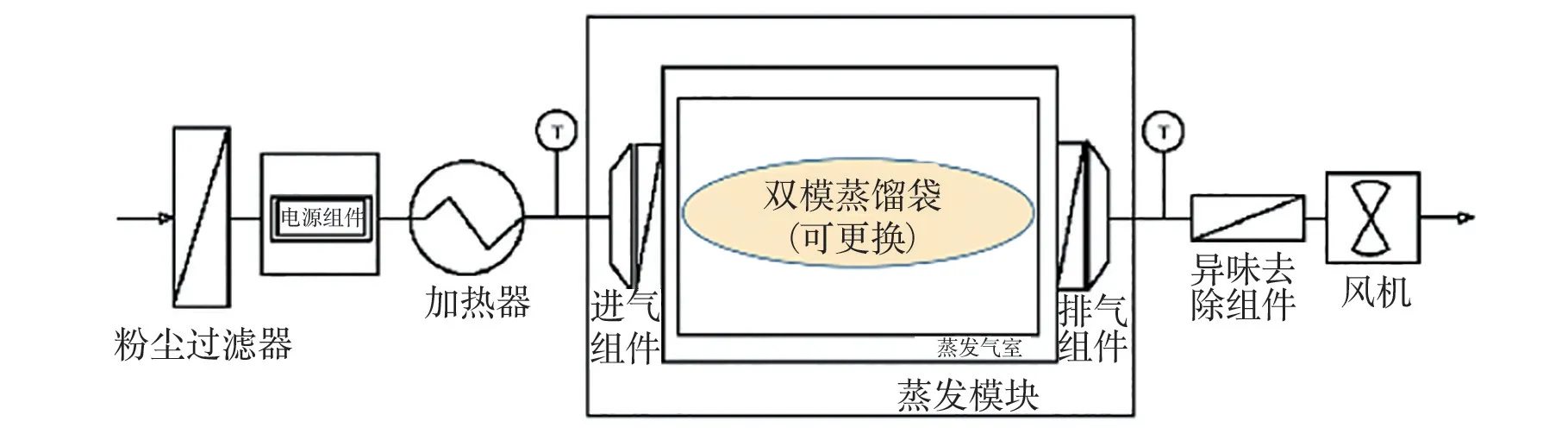

尿殘液水分回收實驗裝置如圖2 所示,吹掃氣體由下游風機引入,經過過濾器過濾后,進入加熱器使溫度達到目標溫度后進入蒸餾模塊(由上部的料液存儲模塊和下部的空氣蒸發模塊組成,中間夾設膜材料),氣體從蒸餾模塊出來后進入冷凝器中,冷凝除濕后氣體經風機后循環使用。試驗采用靜態批次的方式進行,每次試驗在蒸餾模塊中夾裝100 mm×200 mm 大小的雙膜材料,而后加注1000 mL 尿殘液,開始本批次處理,達到一定水分回收率后停止本批次試驗。試驗過程定期稱量蒸餾模塊質量,以此計算實際的水分回收率;并對氣體流量、溫度和濕度進行實時監測和調控,同時對蒸餾模塊前后的溫濕度數據進行實時采集,以計算實時蒸餾速率。

圖2 試驗裝置流程圖Fig.2 Flowchart of the test device

2.4 測試方法

電導率和pH 采用便攜式多參數水質分析儀(Multi 3620 IDS,德國 WTW)測定,TOC 濃度采用總有機碳分析儀(TOC-VCPH,Shimadzu)測定;總氮(TN)含量使用TN 分析儀(Varo-TOC,Elementar)測定;NH4+-N 濃度采用陽離子色譜儀(Aquion,Thermo Fisher Scientific)測定;Cl-、SO42-濃度采用陰離子色譜儀(ISC-90,Thermo Fisher Scientific)測定;Cr+、Ca+、Mg+、Na+等金屬離子采用電感耦合等離子體發射光譜儀(ICAP7400,Thermo Fisher Scientific)測定;冷凝水中有機物質使用液相色譜儀(Aquion,Thermo Fisher Scientific)測定;吹掃氣體組成采用熱脫附-氣相色譜-質譜聯用儀(Markes TD100-7890A-5975C, Agilent)測定。通過掃描電子顯微鏡(SEM S-4800,HITACHI)來表征疏水膜材料表面形貌,以場發射掃描電鏡(EDS SU-8020,HITACHI)來分析疏水膜材料表面成分變化;采用傅里葉紅外光譜儀(FTIR Nicolet IS 10,Thermo Fisher Scientific)來分析疏水膜表面的官能團變化。

3 尿殘液雙膜蒸餾影響因素研究

3.1 雙膜組合對蒸餾速率的影響

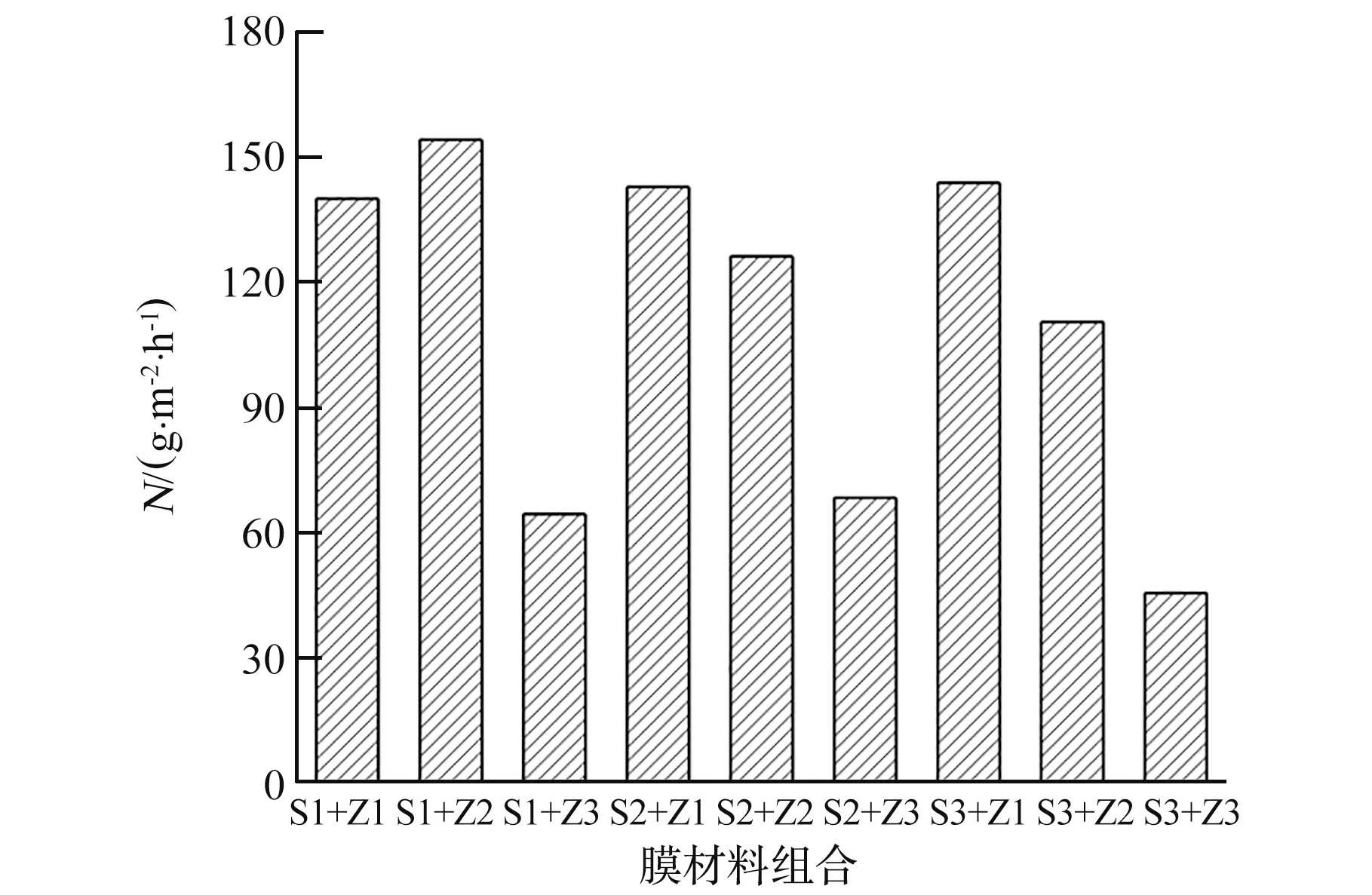

不同膜組合蒸餾速率如圖3 所示,相同疏水膜、不同質子膜的雙膜組合蒸餾速率差別較大;相同質子膜、不同疏水膜的雙膜組合蒸餾速率差別較小,說明質子膜對雙膜組合蒸餾速率的影響較大。由此可初步推斷,雙膜蒸餾過程中質子膜的透水速率為限制蒸餾速率的主要因素。

圖3 不同膜組合的蒸餾速率Fig.3 Distillation rate of different combinations of double-membrane

Z1 和Z2 為進口質子膜材料,Z3 為國產質子膜材料,Z1 和Z3 產品參數基本一致,但蒸餾速率相差較大,可能是由于質子膜中單位磺酸基團吸收水分子數量不一致導致。綜合考慮可獲得性和可控性,初步選擇厚度相對較大的國產Z3 質子膜作為后續主要研究質子膜材料。由于疏水膜材料與尿殘液直接接觸,且其對雙膜組合的蒸餾速率影響相對較小,因此疏水膜的選擇著重考慮機械強度和耐受性。基于此,初步選擇厚度大、孔隙率高和孔徑小的S2 疏水膜材料與Z3 質子膜材料的雙膜組合進行后續試驗,該組合在30 ℃、進氣流量 為 1 m3/h 條 件 下 的 蒸 餾 速 率 為68.4 g/(m2/h),通過適當增大氣體流量或提高氣體溫度即可達到所要求的蒸餾速率。

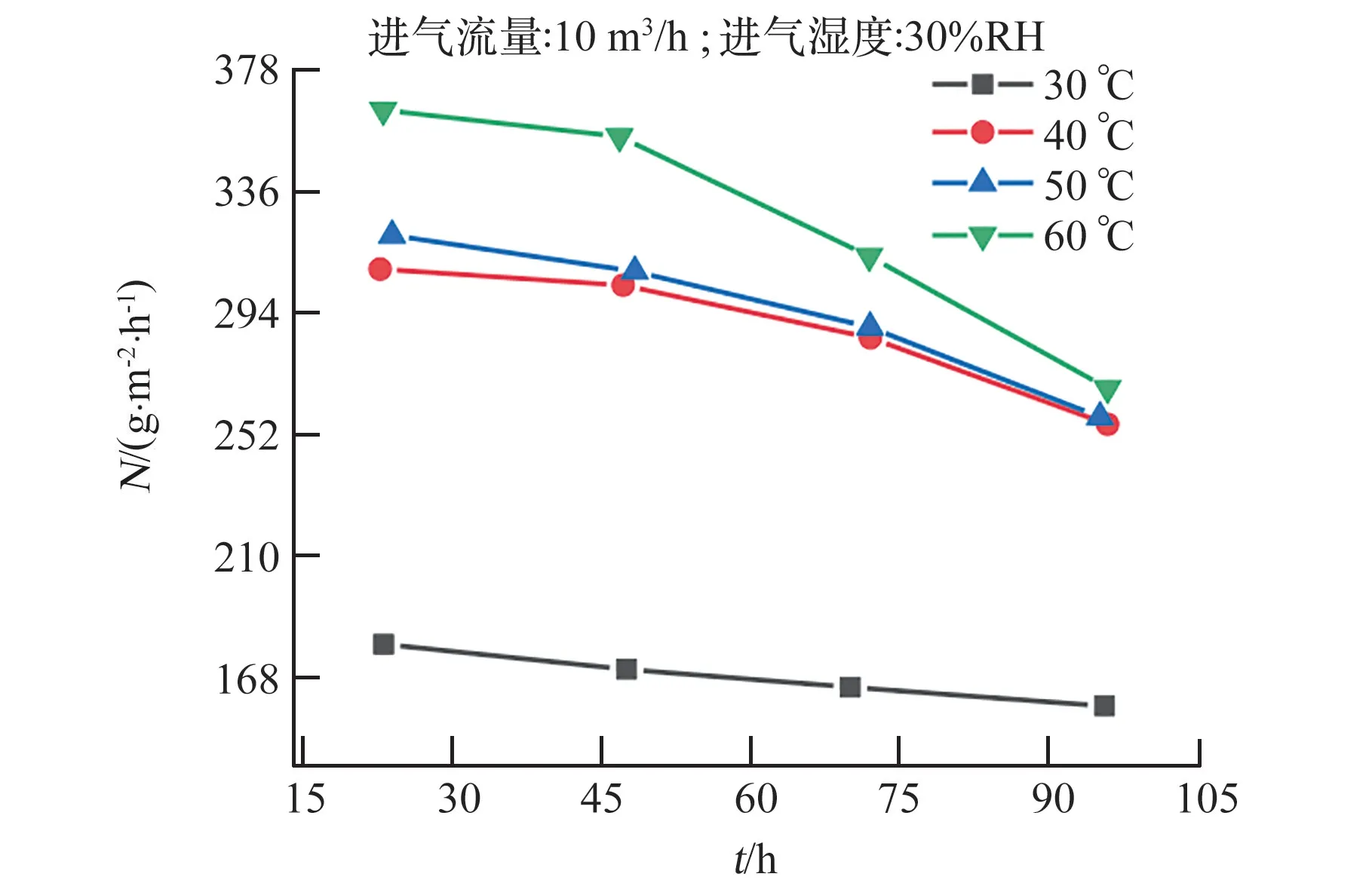

3.2 溫度對雙膜組合蒸餾速率影響

因空間站內資源有限,且對蒸發速率要求并不高,本文研究所使用進氣溫度控制在30 ~60 ℃的中低溫范圍內。圖4 給出了溫度對蒸餾速率的影響曲線,圖中N代表蒸餾速率,t代表蒸餾時間。如圖所示,蒸餾速率隨著進氣溫度上升而升高;且溫度升高,蒸餾速率隨著時間的推移出現的下降趨勢更加明顯。30 ℃時蒸餾速率隨時間呈緩慢線性下降,95 h 內僅下降12%;30 ℃以上時,蒸餾速率隨時間快速下降,60 ℃時蒸餾速率下降幅度達26%。這是由于進氣溫度的升高會提高膜內側的水蒸汽分壓和跨膜傳質推力,提高蒸餾速率;另外,質子膜的溫度升高,會改變質子膜內部的擴散系數,從而提高質子膜內水分傳輸速率[13-14],進而提高蒸餾速率。而蒸餾速率越快,尿殘液中的固體物質含量上升越快,一方面降低了尿殘液的飽和水蒸氣分壓,另一方面加速了尿殘液在疏水膜上結晶進程,形成膜孔堵塞降低疏水膜膜通量,使得溫度越高,其蒸餾速率隨隨時間的下降趨勢越明顯。

圖4 S2+Z3 膜組合在不同進氣溫度下的蒸餾速率Fig.4 Distillation rate of S2+Z3 membrane combination at different inlet temperatures

根據前文計算的蒸餾速率要求可知,30 ℃條件下的平均蒸餾速率為168.3 g/(m2/h),滿足需求。且為了進一步降低能量消耗,還可以在此基礎上,降低進氣流量。

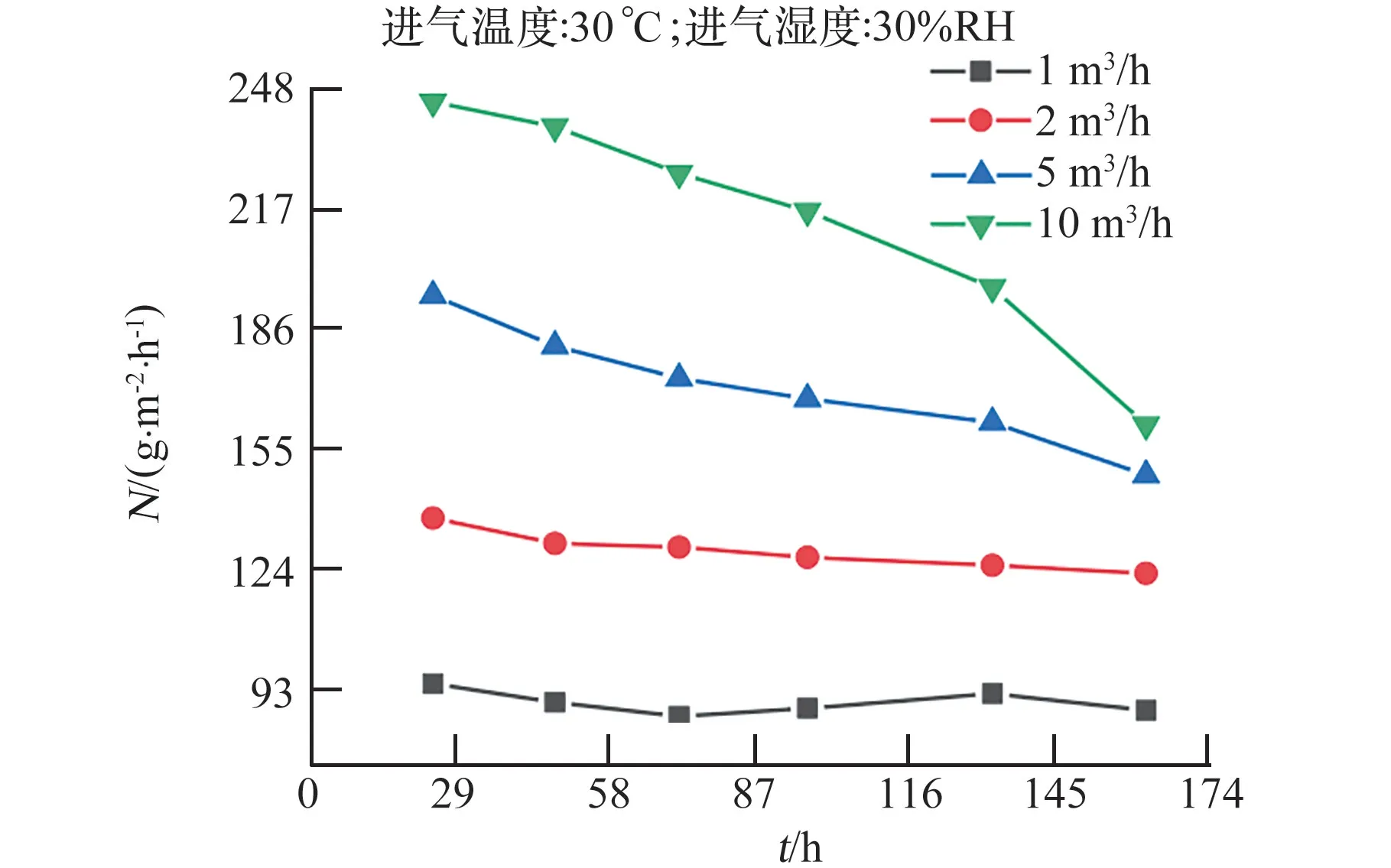

3.3 流量對雙膜組合蒸餾速率影響

不同進氣流量下雙膜組合蒸餾速率的變化如圖5 所示,蒸餾速率隨進氣流量的增加而提高,這是由于進氣流量增加提高了吹掃氣體側的湍流度,增大了氣體側的傳質傳熱系數。與溫度影響趨勢相同,大流量條件下的蒸餾速率隨時間的推移下降趨勢更為明顯,下降幅度相對更大。5 m3/h 和10 m3/h 的條件下,在170 h 內,蒸餾速率分別下降了31.3%和51.7%。根據前文計算的蒸餾速率要求可知,2 m3/h 條件下的平均蒸餾速率為128.8 g/(m2/h),滿足需求。

圖5 S2+Z3 膜組合在不同進氣流量下的蒸餾速率Fig.5 Distillation rate of S2+Z3 membrane combination at different inlet gas flow rates

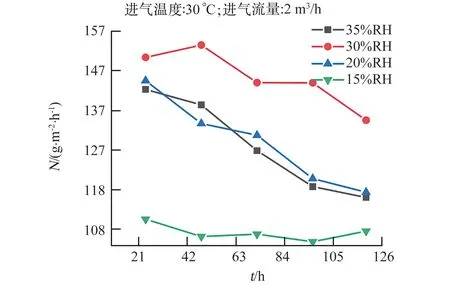

3.4 濕度對雙膜組合蒸餾速率影響

在30 ℃的溫度基準條件下,本文試驗選取的相對濕度范圍控制在15%RH ~35%RH。圖6 給出了不同進氣濕度下膜組合蒸餾速率變化情況,從圖中可以看出相對濕度存在最佳條件即30%RH,進一步降低或提升濕度均會降低蒸餾速率。進氣濕度的變化導致吹掃氣體側水蒸氣分壓的變化,從而改變跨膜傳質推力,影響蒸餾速率。比如吹掃氣體相對濕度增加,水蒸氣分壓上升,質子膜內外側水蒸氣壓差也即傳質推力下降,導致蒸餾速率下降,這就是35%RH 條件下的蒸餾速率低于30%RH 的原因。而Majsztrik 等[15]研究發現,當進氣濕度進一步降低時,會在質子膜內部與吹掃氣體接觸側形成不透水層,反而阻礙水分傳輸,導致蒸餾速率下降,因而在20%RH 和15%RH 條件下的蒸餾速率相對較低。

圖6 S2+Z3 膜組合在不同進氣濕度下的蒸餾速率Fig.6 Distillation rate of S2+Z3 membrane combination at different inlet humidity

4 雙膜蒸餾過程與性能研究

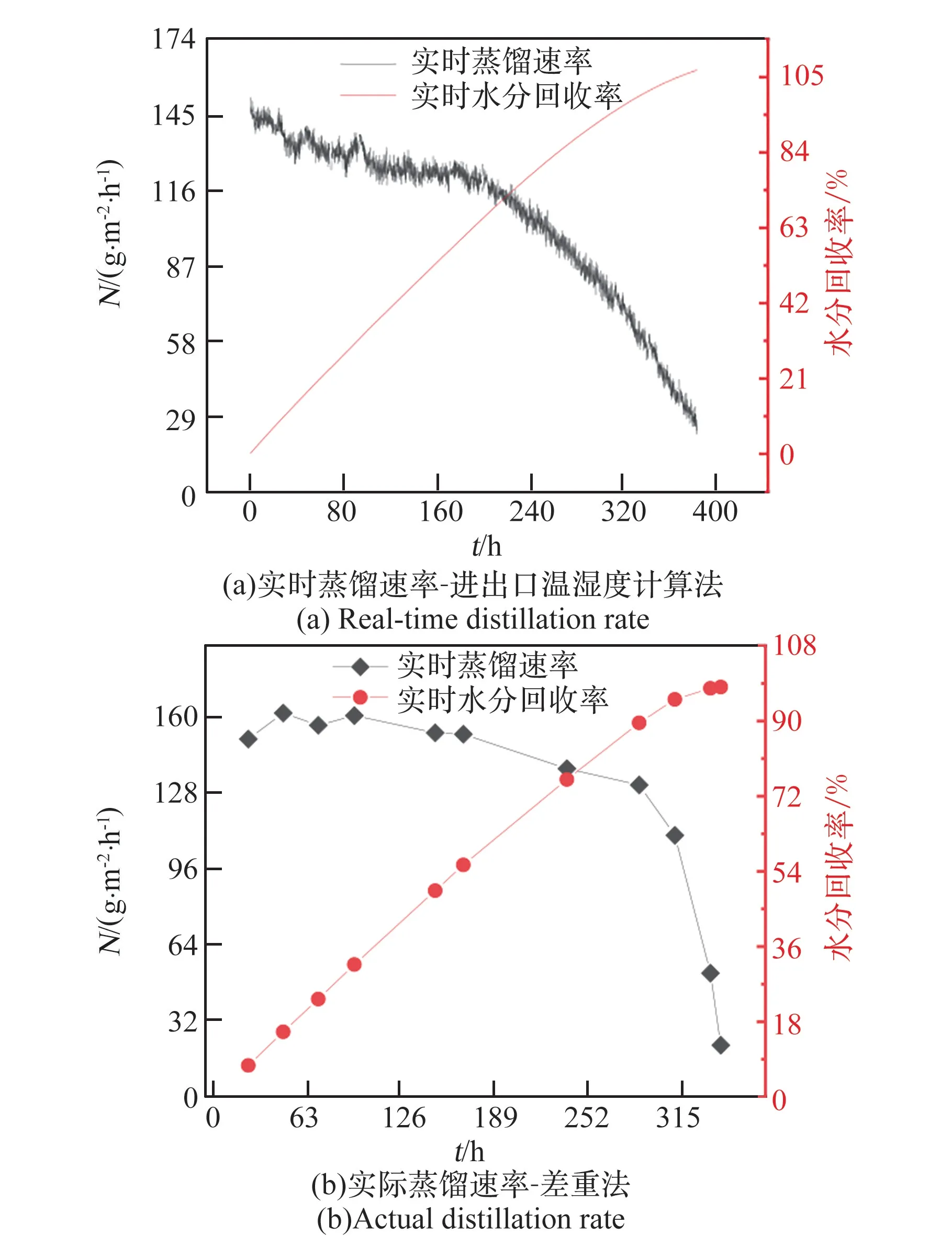

在前文研究所得30 ℃,2 m3/h,30%RH 的優化工藝條件下,開展了雙膜蒸餾過程研究,分別通過蒸發模塊進出氣口實時溫濕度數據計算,以及通過蒸發模塊重量變化2 種方式獲得蒸餾速率的全過程實時變化規律,結果如圖7所示。2 種方式獲取的蒸餾速率和水分回收率變化趨勢基本一致,說明通過溫濕度數據計算實時蒸餾速率的方式有效。經過約454 h 的運行后,尿殘液水分回收率達到88.1%,此時基于尿液的總水分回收率達到98.0%,滿足處理要求。從完成尿殘液中88%水分回收的全過程來看,蒸餾速率在約210 h 左右,水分回收率約65%時,出現較為明顯的拐點,此前的蒸餾速率相對較快,變化趨勢較為緩和,210 h 之后蒸餾速率快速下降。推測原因可能是水分回收率達到65%時,尿殘液中開始出現較大量的結晶沉積,導致疏水膜膜通量快速下降。

圖7 雙膜組合實時蒸餾速率變化曲線Fig.7 Real-time distillation rate of double-membrane combination

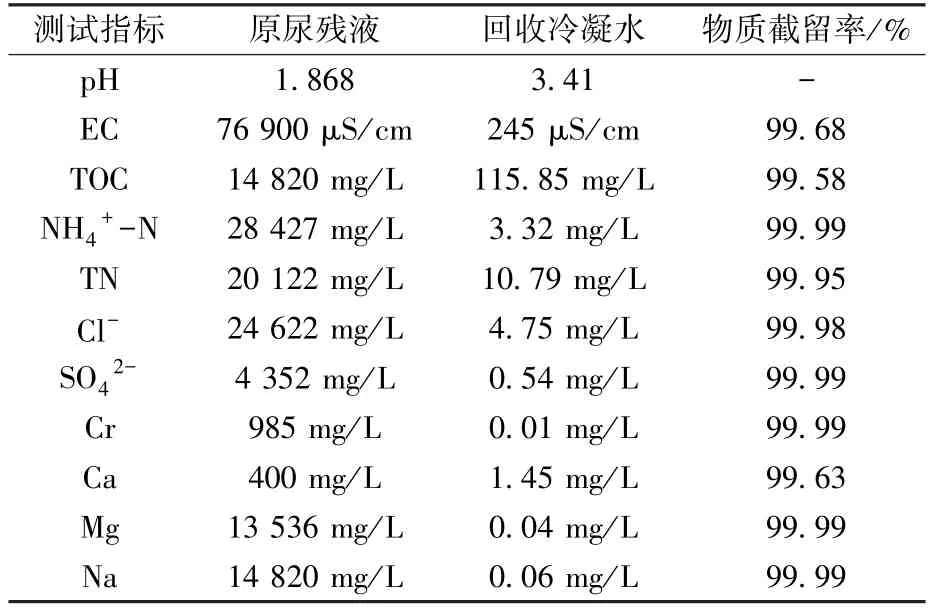

對試驗過程中收集的冷凝水進行分析測試,結果如表4 所示。冷凝水pH 相比原尿殘液有所上升,但仍維持在較低水平,說明有較多酸性物質進入到冷凝水中。從電導率和TOC 等綜合性指標變化,以及各單項組分的含量變化來看,總體物質截留率均在99%以上,很好地驗證了雙膜組合對尿殘液中復雜物質組分的截留效果。所得冷凝水水質總體良好,能進入空間站內水處理子系統進一步凈化處理,滿足水循環回路的要求。

表4 試驗回收冷凝水水質測試結果Table 4 Water quality of the recovery condensate

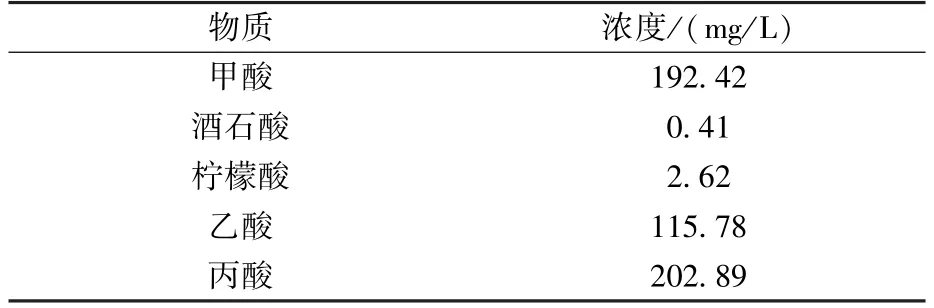

對冷凝水中的酸性有機物質進行了分析,結果如表5 所示。其中主要為甲酸、乙酸和丙酸等小分子有機酸,3 種有機物質占總TOC 含量91.64%。

表5 冷凝水有機物質測量結果Table 5 Organic matter concentration in recovery condensate

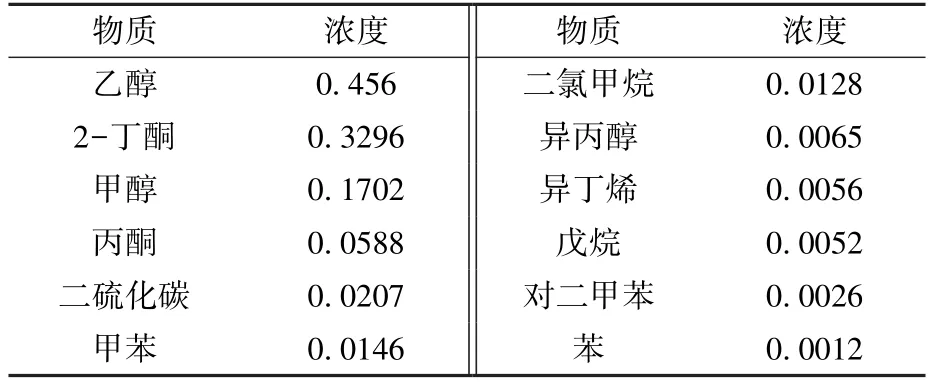

表6 給出了吹掃氣體中詳細有機組分測試結果。吹掃氣體中各物質含量均不高,遠低于密閉環境有害氣體允許濃度指標要求。含量相對較高的物質主要為乙醇、2-丁酮、甲醇、丙酮等物質,4種物質含量占比達到了93.7%。

表6 吹掃氣體中有機物含量統計表Table 6 Statistical table of organic matter content in purge gas mg/m3

為考察膜蒸餾過程對與尿殘液直接接觸的疏水膜材料表面特性的影響,對使用前后以及經純凈水清洗后的疏水膜材料表面形貌及元素構成進行了分析。通過圖8 可知,相比使用前,使用后的膜材料表面出現規則結晶物和膠狀覆蓋層,均勻分布在整個膜材料表面,這應該是試驗后期蒸餾速率下降的主要原因。使用純凈水清洗后大部分物質得以去除,仍有少部分物質進入膜孔內部,造成了長久性的膜堵塞。

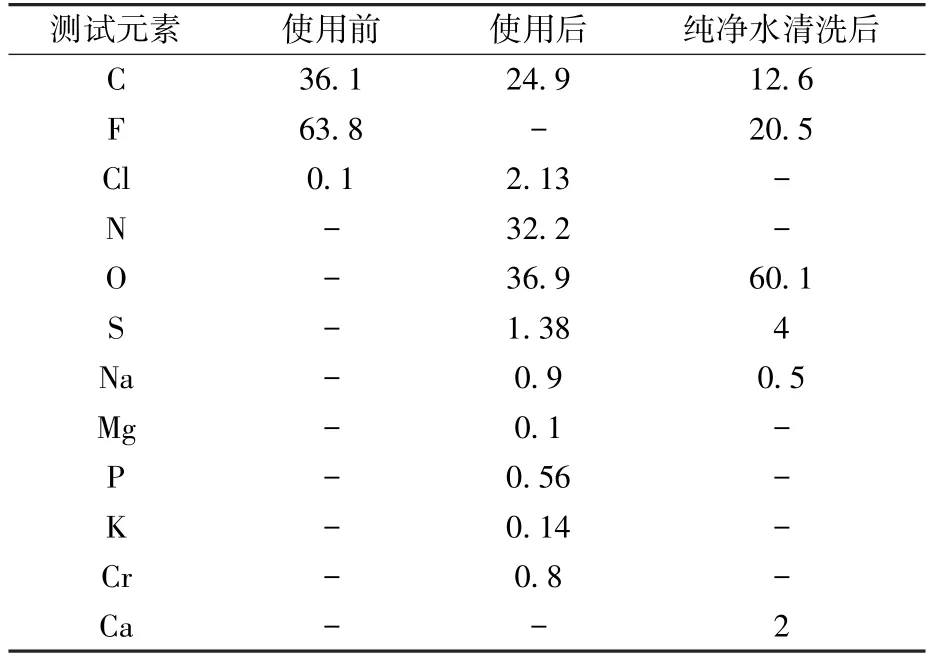

疏水膜材料表面EDS 元素分析結果如表7所示,可以看到,使用前膜材料表面主要由C 和F2 種元素構成。而經過雙膜蒸餾試驗后,膜材料表面出現C、N、O 等有機組分,以及Cl、Na、Mg 等無機組分,且前者元素含量遠高于后者,表明材料表面覆蓋層主要為有機物。而F 元素并未檢出,也證明了結晶等固體物質對膜材料全范圍覆蓋。清洗后的膜材料表面主要為C、F、O 元素,說明純凈水沖洗后的殘余物中,大部分為有氧物質,如碳酸鹽、硫酸鹽、氫氧化物等,且其中鈣離子含量增加,可能是由于微溶性硫酸鈣最先在膜表面結晶沉積并進入孔隙中,而其他有機物質和無機鹽覆蓋在其表面,經過清洗后才暴露出來[16]。

表7 疏水膜材料EDS 元素分析表Table 7 EDS element analysis of hydrophobic membrane %

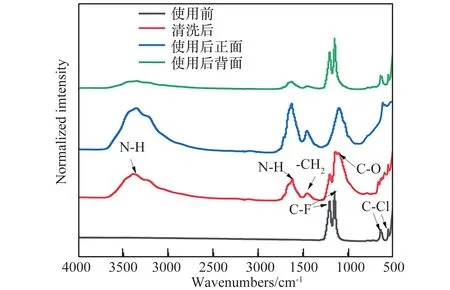

傅里葉紅外分析結果如圖9 所示,經與以往研究結果比對,其中3345 cm-1為酰胺N-H,1620 cm-1為胺N-H,1460 cm-1為烷烴-CH2,1095 cm-1為醇C-O,1145 cm-1和1200 cm-1為C-F,555 cm-1和630 cm-1為C-Cl[17-19]。發現使用前的膜材料僅檢測到C-Cl 基團和C-F 基團,而使用后的膜材料正面這2 個基團均不存在,而是形成了仲醇C-O、烷烴-CH2、胺N-H 和酰胺N-H等新的基團,進一步證明了大量有機物質在疏水膜材料表面沉積。使用后的膜材料背面主要的官能團構成為C-Cl 基團和C-F 基團,此外還有少量的N-H 基團,一方面說明試驗過程中未出現尿殘液的直接滲漏情況,另一方面也說明部分有機物進入到膜孔結構中,進而會造成膜孔堵塞或潤濕。使用純凈水清洗后的膜材料表面除了C-Cl 基團和C-F 基團外,還含有仲醇C-O、烷烴-CH2、胺NH 和酰胺N-H 等,也說明了膜材料使用純凈水清洗后不能全部去除表面沉積物,如果要實現膜材料的重復利用,還需要采取其他針對性的清洗措施。

圖9 疏水膜材料傅里葉紅外分析結果Fig.9 FTIR analysis of hydrophobic membrane

5 雙膜膜袋蒸餾空間驗證技術流程設計

結合本文研究結果,面向未來空間站驗證和應用場景,設計空間驗證技術流程如圖10 所示。一方面,由于尿殘液雙膜蒸餾所收集氣體質量較好,應不會對艙內大氣環境控制產生負面影響,可以采用吹掃氣體直接排入艙內大氣環境的方案,以節約裝置基礎建設投入。但由于蒸餾過程中會有含量很低但味道濃烈的異味物質逸出,因此在吹掃氣體下方增加異味去除組件。另一方面,將雙膜組合蒸餾結構更改成袋式結構,雙膜膜袋完成該批次尿殘液的水分回收處理后,繼續作為尿殘液殘渣的存儲器,與剩余殘渣一起丟棄。

圖10 面向空間在軌驗證的尿殘液雙膜蒸餾技術工藝流程圖Fig.10 Flowchart of urine brine double-membrane distillation technology for flight verification

運行模式上,尿殘液水分回收裝置的運行節律保持與尿處理子系統一致,尿處理子系統結束當前處理周期,將尿殘液加注至雙膜蒸餾模塊中,尿殘液水分裝置開啟新的運行周期,本批次試驗結束后(少于尿處理子系統處理周期時長),更換雙膜蒸餾膜袋,等待下一批次的處理流程,并將本批次處理后的雙膜膜袋隨同保留在其中的剩余殘渣一起回收至膜袋存儲袋中。本方案的特點在于流程相對簡單,基礎質量和容積小。根據本文研究結果,建議進氣溫度在30 ~35 ℃,由于雙膜膜袋膜面積大幅提升,單位時間水分蒸發量等比增加,進氣流量能保證帶走所有水蒸氣且不會發生結露,可控制在8~12 m3/h。

應用尿殘液雙膜蒸餾技術,預期可將尿液中水分回收比例提升至95%以上,3 人乘組每年減少水分補給約280 kg,雙膜膜袋質量預計0.6 kg,一次處理能回收16.9~20.0 kg 水,消耗物質占回收物質質量比<4%,具有良好的應用價值。

6 結論

1)較優吹掃氣體條件為30 ℃,30%RH,2 m3/h,蒸餾速率滿足任務需求,在454 h 內完成尿殘液中88.1%的水分回收。

2)雙膜蒸餾能高效截留尿殘液中的無機鹽和有機物,吹掃氣體質量以及所回收冷凝水水質良好。蒸餾過程中疏水膜表面會出現有結晶、沉積,少部分物質會進入膜孔內造成膜堵塞和潤濕。

3)面向空間站在軌驗證與應用場景,提出了尿殘液雙膜蒸餾空間驗證初步方案設計,為后續進一步的工程研制提供借鑒。下一步將開展面向實際應用的袋式膜蒸餾技術研究。