工裝管在FPSO項目貨油系統調試中的應用

楊伙生,施志軍,許勇生,崔相濤

(上海外高橋造船有限公司,上海 200137)

貨油系統是FPSO項目輸送儲存原油最關鍵的系統,某在建的系列FPSO包含2臺7 000 kW的HPU(Hydraulic Power Unit)、19臺貨油泵(COP-Cargo Oil Pump)、19個大艙容的貨油艙(COT-Cargo Oil Tank)以及眾多的傳感器,同時也和其他系統之間(比如電力、中控、惰性氣體、壓載、液位遙測)有著邏輯關系,其功能調試重要、復雜性,調試前必須梳理其與其他系統之間的邏輯關系以達到安全高效完成貨油系統調試的目的。

1 FPSO貨油系統介紹

1.1 HPU

HPU是貨油系統的液壓動力單元,由6臺1 000 kW的電機和2臺500 kW的電機驅動的液壓泵組組成,可以支持6臺SD350貨油泵及2臺SB400壓載泵同時運行。HPU主要參數見表1。

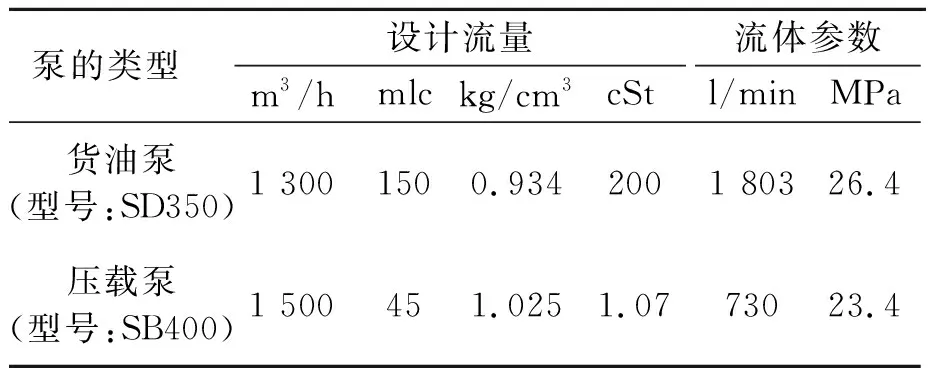

表1 HPU的功能參數

1.2 貨油泵/壓載泵介紹

全船共有19個貨油艙,每個貨油艙都布置一個液壓油驅動的浸沒式貨油泵,每臺貨油泵連接至一個注入/駁出總管,可以實現貨油在不同艙室間的駁運,以及輸送至Offloading管路;壓載泵2臺,泵的主要參數見表2。表2標明了貨油泵標準排量和標準介質的流量參數。

表2 泵的功能參數

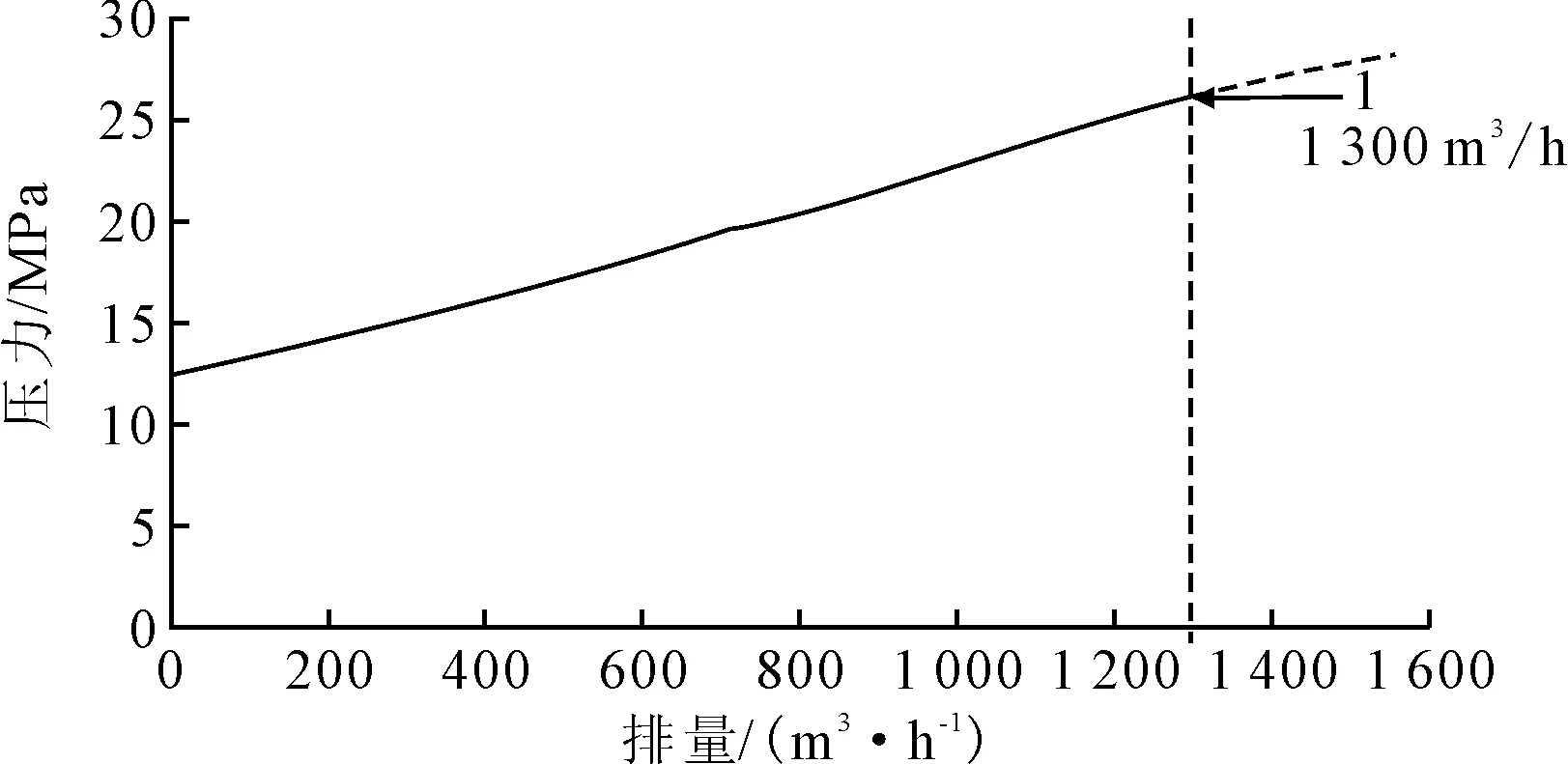

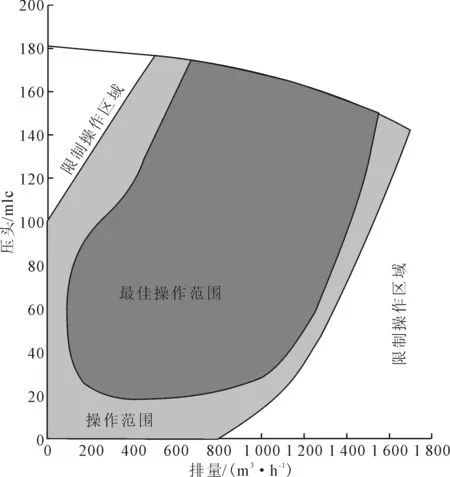

貨油泵的特性見圖1、2。

圖1 貨油泵的排量隨壓力的變化

從圖1可以看出,貨油泵的排量隨液壓馬達壓力升高而升高,當壓力指示達到26 MPa時,達到貨油泵的最大設計排量1 300 m3/h,所以曲線末端用虛線表示。

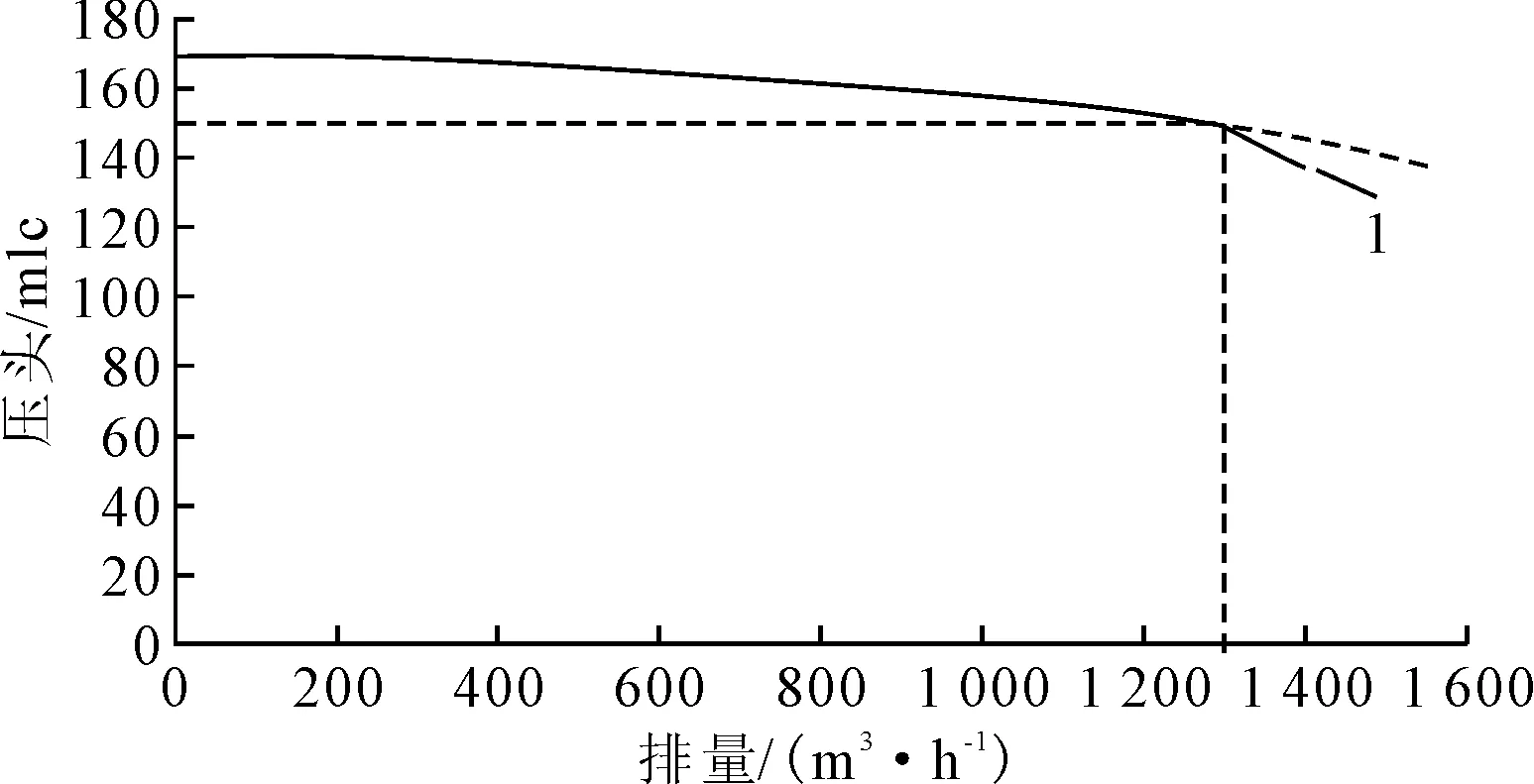

從圖2可以看出貨油泵的排量隨壓頭升高而降低,當揚程達到150 mlc時,達到貨油泵的最大設計排量1 300 m3/h,所以曲線末端用虛線表示。

圖2 貨油泵的排量隨壓頭的變化曲線

SD350貨油泵的工作范圍見圖3。

圖3 貨油泵工作范圍

圖3中標出了相應壓頭和容量對應的貨油泵工作狀況范圍。其中,灰色區域是SD350貨油泵的工作范圍,淺灰色區域為可操作范圍,深灰色區域為最佳的操作范圍,當貨油泵工作在該區域時有利于泵的運行及保養。

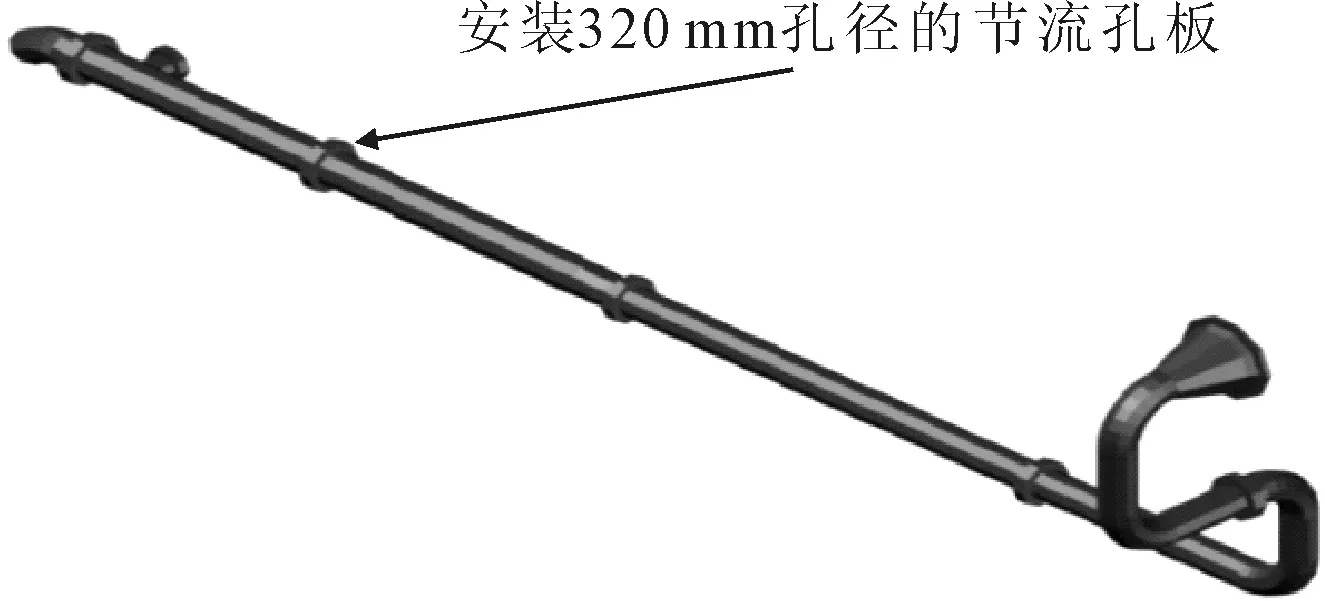

1.3 工裝管

工裝管是連接在Offloading管末端的一段臨時管路,用于模擬貨油系統的完整性,使貨油系統的各項參數測量接近于真實工況。工裝管的三維模型見圖4。

圖4 工裝管三維模型

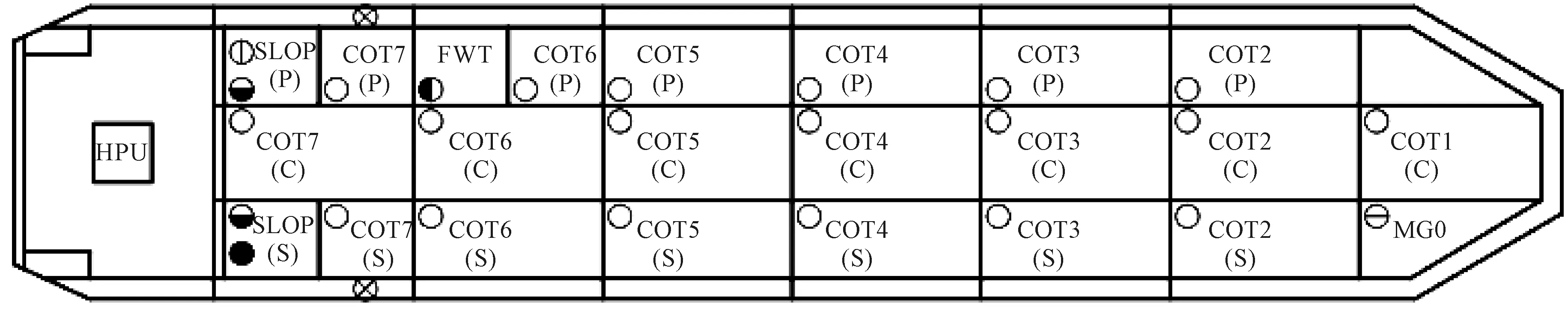

1.4 貨油艙分布

FPSO貨油艙的分布見圖5。

圖5 貨油艙分布示意

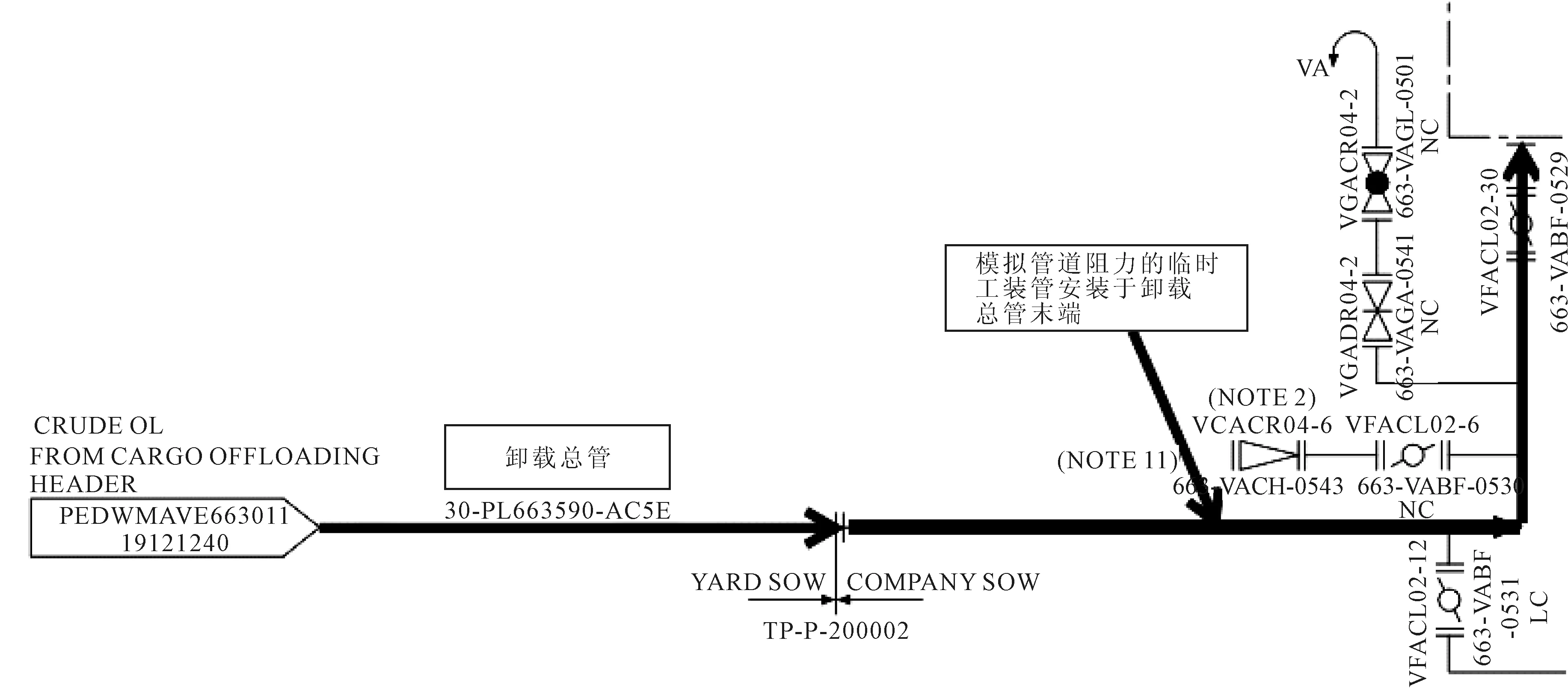

2 工裝管優化設計

公司在建的FPSO缺少上部模塊,貨油系統并不完整,所以通過設計一套臨時工裝管路安裝在Offloading總管末端,代替上部模塊進行調試試驗。工裝管主要用于模擬上部模塊的管道阻力,人為地制造一個背壓環境,使HPU能夠在100%工況下運行。工裝管安裝原理見圖6。

圖6 工裝管安裝原理

圖7 工裝管的實際應用場景

2.1 管道壓降計算

2.1.1 圓管中沿程壓降

1)流體的平均速度。

(1)

2)雷諾數。

(2)

式中:Re為雷諾數,無量綱;v為流體運動黏度,m2/s。

3)沿程阻力系數。

式中:▽為絕對粗糙度;r為管徑;ε為相對粗糙度。

2.1.2 流體在圓管中的沿程壓降

管路中的沿程水頭損失H為

(3)

所以,管路中的沿程壓降為

(4)

式中:Δp為沿程壓降,Pa;ρ為流體密度,kg/m3;L為圓管管長,m;g為重力加速度;λ為阻力系數。

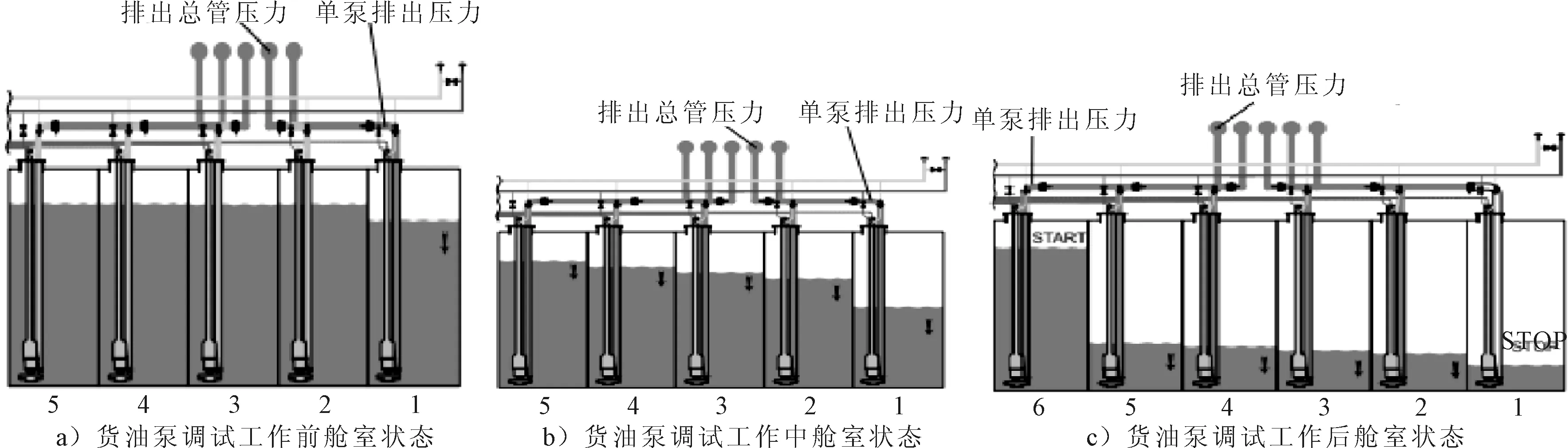

2.2 節流孔板壓降計算

液體在流經節流孔板時,由于局部阻力會發生能量損耗,通過節流孔板后液體的壓力降低,前后有一定的壓差,即發生節流現象。節流孔板的選用需要經過合理的設計計算,避免發生汽蝕現象,影響安全運行。

節流孔板的合理選用要確定孔板壓差Δp、阻塞壓差Δps、孔板級數n、孔板孔徑dk以及孔板厚度Sc。需要注意的是,以下計算時采用的壓力均為絕對壓力。

1)孔板壓降。

孔板壓差根據計算得到Δp=p1-p2,式中:p1為孔板前壓力;p2為孔板后壓力。當Δp增加時,流量G也增加;當Δp增大到一定值時,縮口處的壓力pvc降到流體飽和蒸汽壓力pv以下,一部分流體會發生汽化,流量G不再隨Δp的增加而增加,形成阻塞流。此時孔板兩端的壓差為阻塞壓差,記為Δps。

(5)

當節流孔板的實際壓差Δp小于其對應的阻塞壓差Δps時,即可避免汽蝕現象的發生。當節流孔板前后壓差較大時,可通過采用多級節流孔板的方式,使得每一級節流孔板的實際壓差Δp均小于其對應的阻塞壓差Δps[3-5]。

2)孔板孔徑。

根據DL/T5054—2016,有

(6)

式中:dk為孔板孔徑,mm;G為通過節流孔板的流量,t/h;ρ為流體密度,kg/m3;Δp為節流孔板前后壓差,MPa。

3)孔板厚度。

(7)

式中:Sc為孔板厚度,mm;[σ]為鋼材在設計溫度下的許用應力,MPa;p為設計壓力,MPa;Di為管道內徑,mm;k、φ為孔板結構系數,一般分別取為0.6和0.8。

2.3 設計成果

根據上述公式對工裝管進行優化設計,工裝管的具體參數:總管長24 m,管子后端安裝一內徑320 mm的節流孔板。節流孔板到Offloading管的管徑為14 in,到排放口的管徑為16 in。

3 貨油系統調試

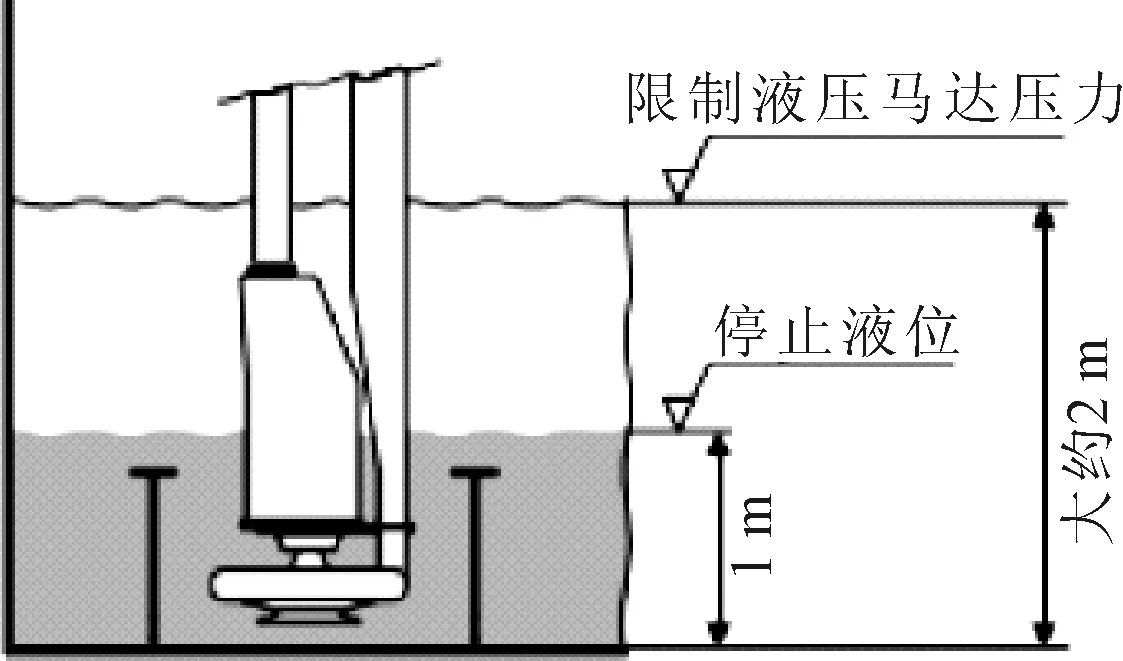

取COT 1C/3C/5C/7C/4P/4S的6臺貨油泵以及Ballast tank 5P/5S的2臺壓載泵進行調試試驗,通過同時運行6臺貨油泵來驗證offloading管路的卸載速率,并通過在設計容量下同時運行6臺貨油泵和2臺壓載泵來驗證HPU的容量。

3.1 泵的調試流程

1)6臺貨油泵并聯運行。

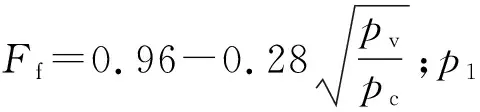

(1)就地控制閥和泵排放閥必須處于關閉位置。見圖8。

圖8 貨油泵閥門操作示意

(2)以最小系統壓力(7 MPa)啟動液壓系統。

(3)啟動第一臺貨油泵,并將泵的液壓馬達壓力設置為5 MPa,持續運行2 min。(該指令自動限制在3.5 MPa,持續運行1 min,以避免貨油撞擊。)

(4)打開泵排放閥,對排放/卸載管系進行加注/排油。

(5)按照上述相同程序,逐個啟動貨油泵。確保有足夠的液壓動力供泵并聯運行。

(6)將泵液壓馬達指令提升至最大-26 MPa。

(7)逐步增加液壓系統壓力(從而提高泵速),直到達到所需的排放壓力或流量。

泵的容量由泵的液壓馬達壓力控制,而不是通過排放管路或卸載管路中的排出閥或其他閥的節流來實現。

保持所有貨油泵的液壓馬達壓力指令處于最大位置。調節主液壓系統壓力,直到達到所需的排放壓力或流量。如有必要,可通過液壓馬達壓力指令單獨調整貨油泵容量。

(8)當貨油艙接近空艙時,減少泵送能力,以避免吸入損失。

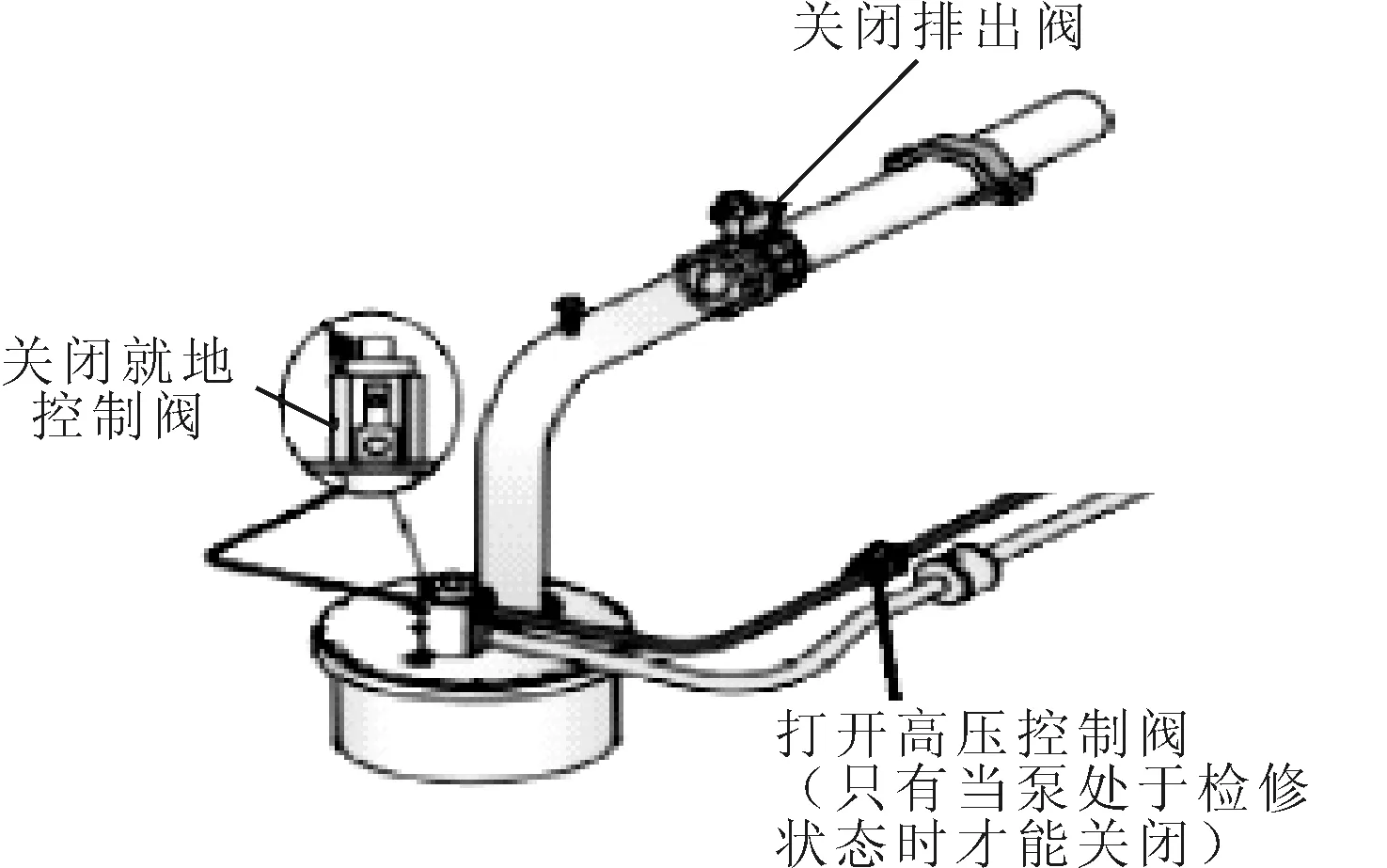

(9)低液位停泵。在貨油艙液位達到2 m左右時,降低泵速。在液位達到1 m時,停泵。這是為了防止吸入損失,因為長期的吸入損失會造成泵的損壞。低液位停泵示意于圖9。整個貨油泵的調試工作示意于圖10。

圖9 低液位停泵示意

圖10 貨油泵工作示意

2)在啟動壓載泵之前,所有貨油泵必須在

26 MPa液壓工況下運行。

3)兩臺壓載泵并聯運行。

(1)打開壓載泵吸入閥。

(2)啟動壓載泵,使其在5 MPa的液壓馬達壓力工況下運行2 min(液壓指令壓力設置為5 MPa)。該指令自動限制在3.5 MPa,持續運行1 min。

(3)打開排出閥,根據HPU容量限制增加液壓馬達壓力。

(4)按相同程序啟動第二臺壓載泵。泵的容量不得超過100%。監測壓載泵吸入/排出壓力,調整液壓油確保壓載泵的揚程不超過0.29 MPa(揚程=排出壓力-吸入壓力)。壓載泵的理想揚程為0.22~0.27 MPa。

4)在6臺貨油泵和2臺壓載泵運行穩定后,測量并記錄所需參數,作為附錄記錄表。

5)試驗持續30 min,然后關閉貨油泵、壓載泵和HPU。

6)測量并記錄艙室液位以及船體的吃水深度。

3.2 HPU容量驗證

為了驗證HPU容量能滿足6臺貨油泵和2臺壓載泵的同時運行,需要滿足以下兩個條件。

1)HPU的工作壓力達到26 MPa。

2)HPU的運行功率與額定功率的誤差小于5%。

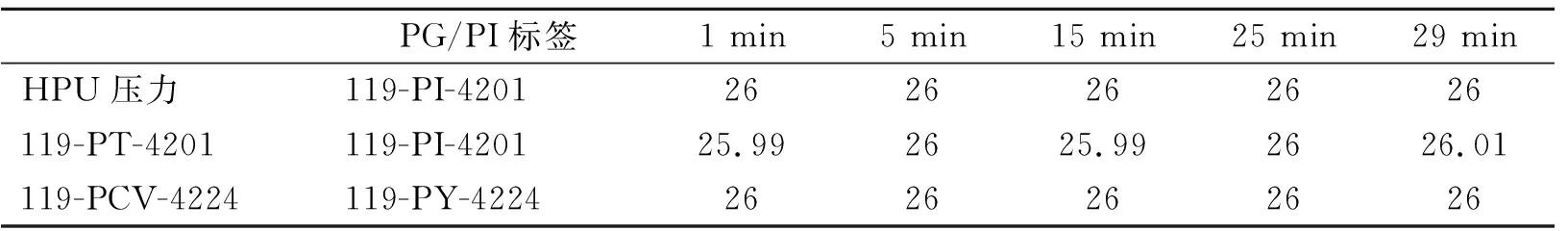

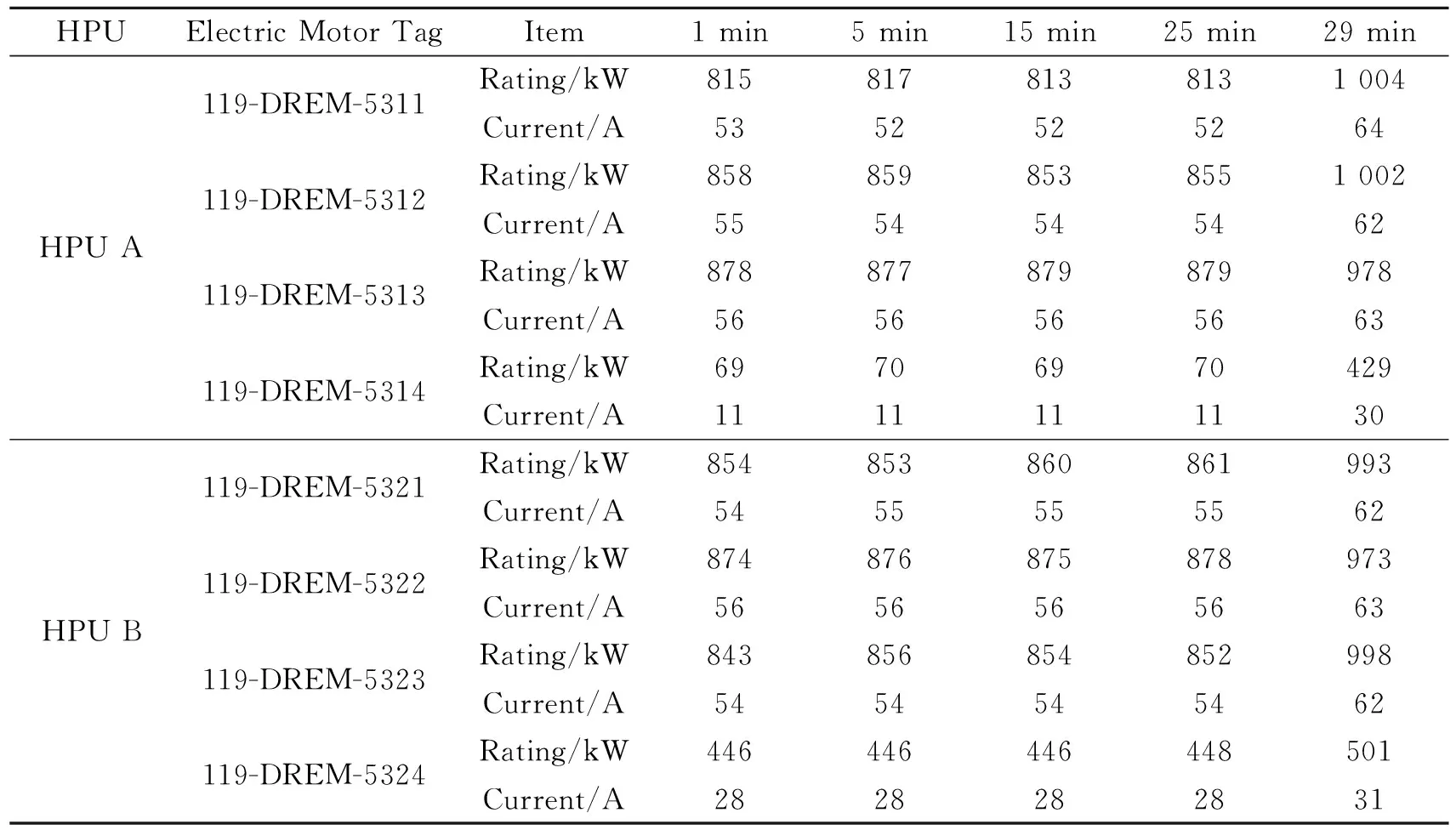

同時運行6臺貨油泵和2臺壓載泵30 min,分別測量1 min/5 min/15 min/25 min/29 min處的壓力、功率、電流并記錄。HPU的壓力記錄見表3,HPU的運行功率/電流記錄見表4。

表3 HPU壓力記錄表 MPa

表4 HPU功率/電流記錄表

從表3中可以得出,HPU的工作壓力穩定在26 MPar,沒有隨時間的變化而變化。從表4中可以得出,29 min時,HPU每個電機的功率都接近于額定功率。HPU A的總功率為3 413 kW,HPU B的功率為3 465 kW。由于HPU A和HPU B的額定功率都為3 500 kW,所以相對誤差為

δ(HPU A)=|3 413-3 500|/3 500×100%≈2.5%;

δ(HPU B)=|3 465-3 500|/3 500×100%=1%。

兩者都小于5%。因此HPU容量能滿足6臺貨油泵和2臺壓載泵的同時運行。

3.3 offloading管路的卸載速率驗證

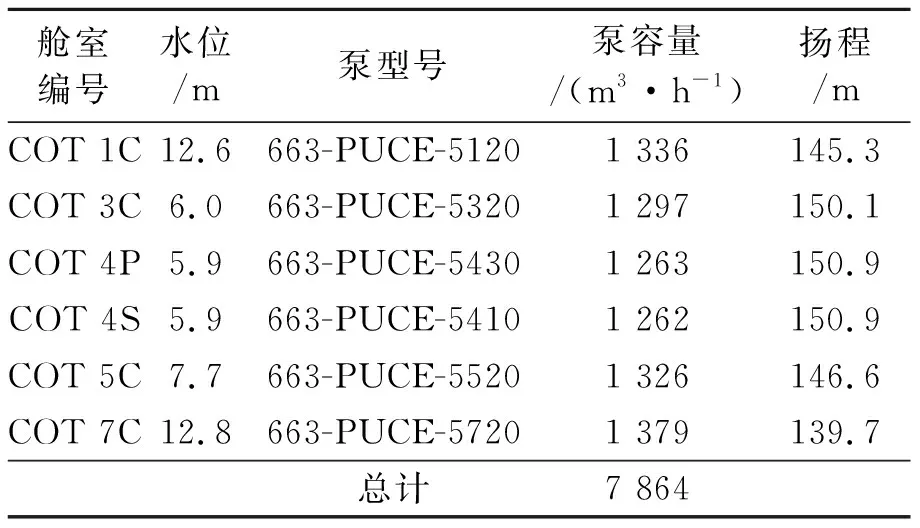

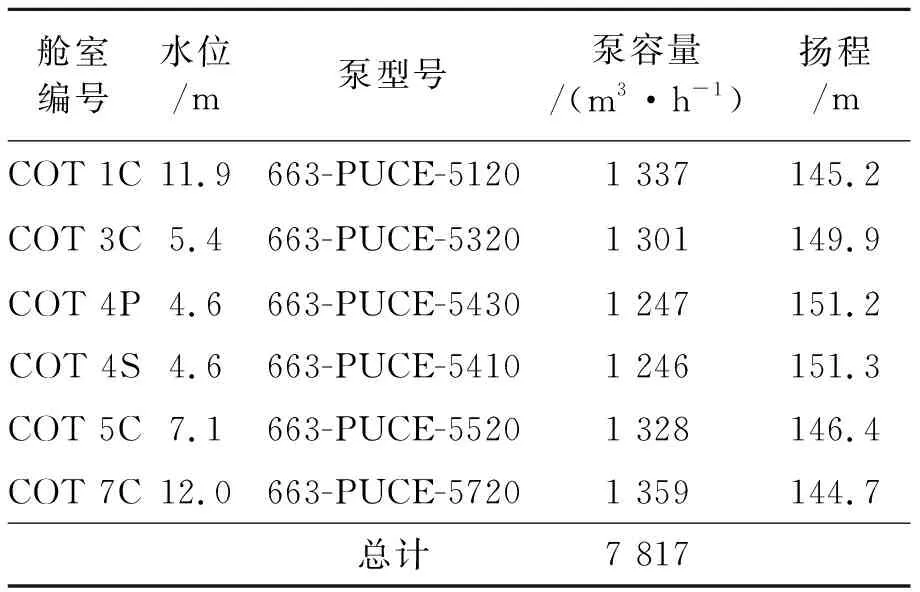

同時運行6臺貨油泵,將COT 1C/3C/5C/7C/4P/4S 6個貨油艙的水排出舷外,模擬泵油的過程。通過測量30 min內油艙液位變化來驗證卸載能力。測試記錄見表5、6。

表5 起始階段各項參數記錄表

表6 結束階段各項參數記錄表

根據液位差和艙室容積表,可以計算出上述6臺泵的泵容量及揚程。通過與泵的設計容量和揚程進行對比,可以得到表7中的結論。

可以看出6臺泵的實際容量與設計容量的誤差均小于5%,總的相對誤差僅有0.2%。6臺泵的實際揚程與設計揚程的誤差也都小于5%。所以offloading管路可以滿足6臺貨油泵同時運行時的卸載速率要求。

4 結論

目前在建FPSO項目,公司僅完成船體部分,后續將在另一船廠搭載TOPSIDE部分。貨油系統的卸油裝置、流量計等均安裝于TOPSIDE上。因此,為滿足整個系統的全部調試需求,驗證規格書上相應內容,需設計一套臨時工裝管來滿足調試需求。工裝管的設計能夠在上部模塊未安裝的情況下,人為的制造一個背壓環境,模擬上部模塊的管道阻力,實現HPU在100%工況下的正常運行,同時也驗證了offloading管路的卸載能力,保證后續的貨油系統調試工作的正常進行,是公司在生產實踐過程中的一次開拓創新。驗證了技術規格書上貨油系統的相應內容,完成了整個貨油系統調試內容,對于整個項目的完工起到了不可或缺的作用。