基于ERP的軍工單位管理信息化設(shè)計與實現(xiàn)

摘? 要:ERP在企業(yè)管理信息化建設(shè)過程中的作用不容小覷,有助于提高企業(yè)的競爭力和信息化水平。通過對軍工單位多品種、小批量生產(chǎn)方式下實施背景和現(xiàn)狀的分析,設(shè)計了ERP的實施方案和運行流程,解決了運行推進過程中的問題,成功上線了ERP系統(tǒng),實現(xiàn)了部門的數(shù)字化管理,提高了信息化水平和生產(chǎn)能力,為其他公司應(yīng)用ERP系統(tǒng)提供了借鑒參考。

關(guān)鍵詞:軍工單位;實施背景;實施方案;運行流程

中圖分類號:TP311? ? 文獻標(biāo)識碼:A? ? 文章編號:2096-4706(2023)08-0008-05

Abstract: ERP plays an important role in the process of enterprise management informatization construction, which helps to improve the competitiveness and informatization level of enterprises. Through the analysis of the implementation background and current situation of the multi-variety and small-batch production mode in military industry units, the implementation scheme and operation process of ERP are designed, the problems in the process of operation promotion are solved, the ERP system is successfully launched, the digital management of the department is realized, the informatization level and production capacity are improved. It provides reference for other companies to apply ERP system.

Keywords: military industry unit; implementation background; implementation scheme; running process

0? 引? 言

ERP(Enterprise Resource Planning)即企業(yè)資源計劃系統(tǒng),能夠有效地整合企業(yè)發(fā)展中各個部門的信息和數(shù)據(jù),是企業(yè)實現(xiàn)信息化的重要工具,能夠提高企業(yè)的經(jīng)營效率,降低企業(yè)成本,從而增強企業(yè)的綜合競爭能力。因其具有系統(tǒng)化和信息化的特點,當(dāng)前社會越來越多的企業(yè)開始重視自身信息化建設(shè)[1]。對于多品種、小批量的軍工單位如何借助信息化手段,借助ERP提高競爭力和信息化水平,成為大家關(guān)注的課題。

1? 實施背景和現(xiàn)狀

制造部為公司的軍品生產(chǎn)部門,屬于傳統(tǒng)的多品種小批量。生產(chǎn)組織模式為訂單驅(qū)動式,由生產(chǎn)部門接收生產(chǎn)訂單、領(lǐng)料后,按照技術(shù)部門給定的工藝文件,完成各工序加工、檢驗直至最后產(chǎn)品入庫。每年訂單100多項,產(chǎn)品種類2 000多種,年交付產(chǎn)品80多萬件。近年來,生產(chǎn)訂單補單插單多,加工周期短,生產(chǎn)計劃管理靠傳統(tǒng)Excel報表以及各類周例會、班組工單、調(diào)度會的傳統(tǒng)管理方式無法滿足生產(chǎn)任務(wù)的考核要求。借助信息化手段,通過各類生產(chǎn)信息的共享、整合,實現(xiàn)數(shù)字化、信息化管理迫在眉睫。車間級的信息化實現(xiàn),需要從生產(chǎn)計劃下達開始,覆蓋工藝投產(chǎn)、生產(chǎn)過程、產(chǎn)品檢驗、入庫等核心業(yè)務(wù)過程的閉環(huán)管理[2]。考察多個信息化軟件后,部門最終采用了鼎捷公司的用友ERP系統(tǒng)。

制造部原有生產(chǎn)組織流程大部分用傳統(tǒng)手工錄入Excel進行記錄,這種方法極易造成數(shù)據(jù)不準(zhǔn)確的現(xiàn)象發(fā)生:

1)部門接收生產(chǎn)訂單具有多品種、小批量的特點,制定的生產(chǎn)計劃依靠生產(chǎn)工單進行各班組內(nèi)傳遞,依靠手工錄入電子表格完成工單的動態(tài)開工和完工統(tǒng)計,生產(chǎn)計劃完成率、班組工位生產(chǎn)能力需進行人工查詢和計算,大量數(shù)據(jù)手工錄入導(dǎo)致錯誤時有發(fā)生,數(shù)據(jù)的及時性和傳遞效率不足。

2)質(zhì)量信息多依托于工單、生產(chǎn)跟蹤卡和各類手寫的廢品單,生產(chǎn)跟蹤卡及廢品單均以紙質(zhì)形式存檔查詢。生產(chǎn)過程質(zhì)量監(jiān)控數(shù)據(jù)缺乏,在制品的動態(tài)質(zhì)量數(shù)據(jù)諸如合格率、廢品率數(shù)據(jù)無法及時掌握。對于車間發(fā)生的質(zhì)量和進度問題,也大多通過電話、郵件形式反饋給管理人員,車間信息傳遞慢,管理效率低,不利于產(chǎn)品質(zhì)量的提高。

2? 設(shè)計和實施方案

基于ERP的運行軟件大部分面向小品種大批量模式,對于軍工類多品種小批量既是一個挑戰(zhàn)也是一個機遇。不管是項目管理中常用的甘特圖還是精益生產(chǎn)模式,在面臨訂單管理尤其是各類急單、插單問題時,都需要通過加班或提前生產(chǎn)等實現(xiàn)。選擇何種工單運行模式是需要解決的首要問題。

為提高工單運行的成功率,首先選取了部門較為成熟的批產(chǎn)任務(wù),該類產(chǎn)品具有較為穩(wěn)定的生產(chǎn)周期、穩(wěn)定的工藝路線、操作者相對固定、產(chǎn)品質(zhì)量合格率高。

部門ERP在公司決策層的支持下,基于上述任務(wù)設(shè)計了業(yè)務(wù)流程與ERP軟件的匹配模式,先后完成了如下工作:

1)確定部門信息化小組成員和組長。信息化小組成員涵蓋部門三個分部門,小組長負(fù)責(zé)全面規(guī)劃ERP并指揮分步實施、階段總結(jié),同時具有技術(shù)、管理等業(yè)務(wù)相關(guān)經(jīng)驗的人。

2)準(zhǔn)備大量的基礎(chǔ)數(shù)據(jù)。基礎(chǔ)數(shù)據(jù)同時涵蓋部門人員信息、部門生產(chǎn)訂單信息、部門生產(chǎn)工單信息、部門工藝路線信息、部門產(chǎn)品物料編碼信息,等等。數(shù)據(jù)的整理與錄入作為ERP項目實施的最基礎(chǔ)的環(huán)節(jié)之一,對ERP項目的實施效果影響尤其明顯,沒有準(zhǔn)確的數(shù)據(jù)做支撐,將導(dǎo)致系統(tǒng)失敗[3]。作為數(shù)據(jù)準(zhǔn)備的先行工作,合理的物料編碼是ERP系統(tǒng)流暢運行的基礎(chǔ)。借助合理化的編碼能顯著提升物料數(shù)據(jù)的準(zhǔn)確性[4]。部門選用的編碼來源于單位實施多年的SAP系統(tǒng)的物料編碼[5]。

3)針對軟件不同模塊進行業(yè)務(wù)職責(zé)確認(rèn)、階段培訓(xùn)和相關(guān)業(yè)務(wù)流程的調(diào)整,完成了管理人員的統(tǒng)一思想動員。每個分部門信息化成員骨干首先完成本部門的業(yè)務(wù)學(xué)習(xí),然后帶領(lǐng)組員完成部門所有成員的培訓(xùn)。

3? 運行過程

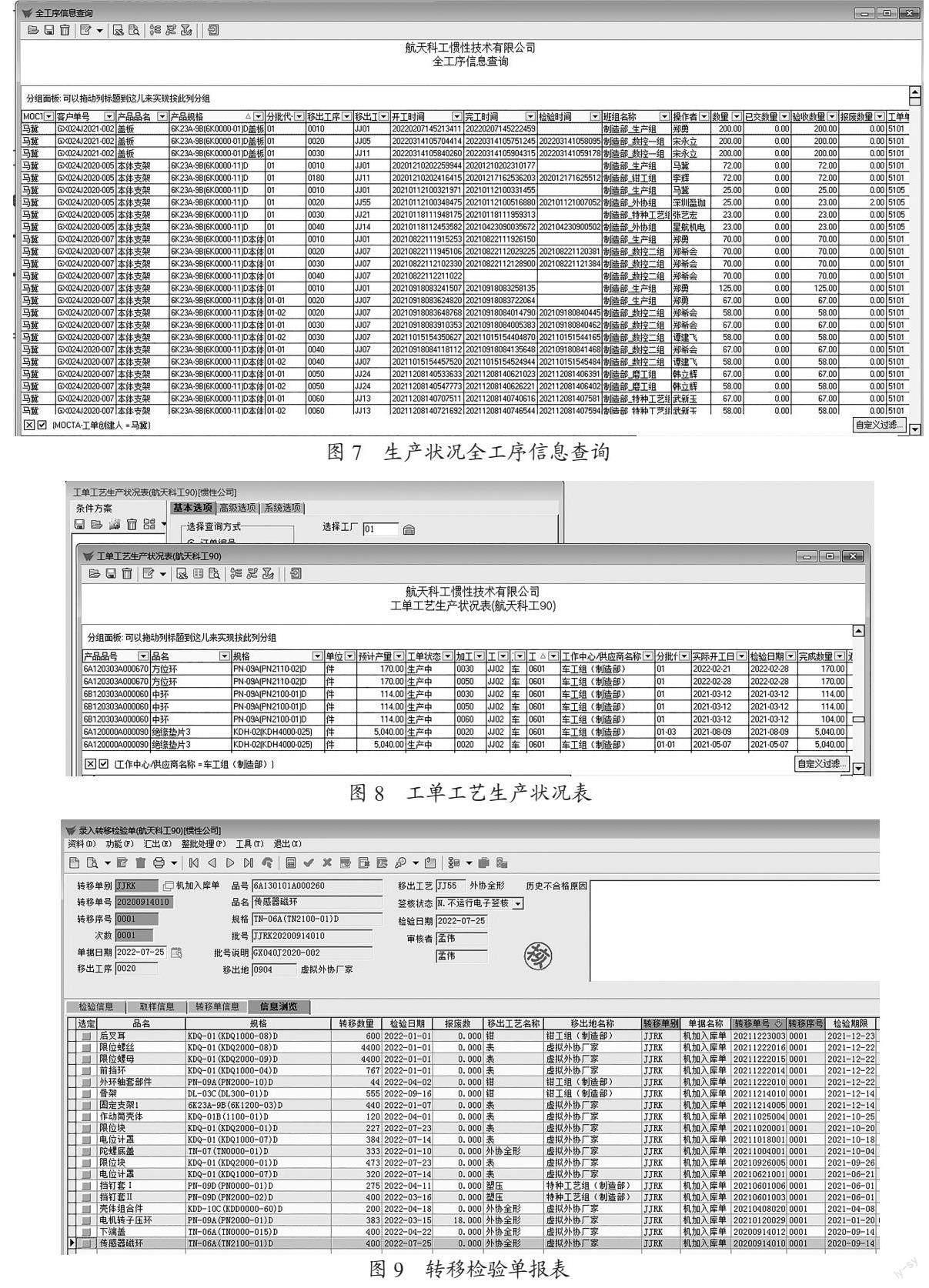

部門生產(chǎn)管理系統(tǒng)分為三個主要模塊,基礎(chǔ)信息、生產(chǎn)計劃管理和生產(chǎn)過程管理,如圖1所示。

基礎(chǔ)信息為ERP系統(tǒng)的第一數(shù)據(jù),是生產(chǎn)計劃管理的前期重要過程。部門需建立產(chǎn)品號信息以及對應(yīng)工序的代碼轉(zhuǎn)換規(guī)則。作為軍工單位,產(chǎn)品工序非常多,涵蓋車、銑、刨、磨、鉗等累計二十余種工序。對于外包工序和產(chǎn)品備料工序也需全部建立對應(yīng)工序。完成產(chǎn)品號信息和工藝路線信息的前期數(shù)據(jù)可建立模板批量導(dǎo)入。該過程為信息化小組某成員獨立完成。隨著新任務(wù)的接收,訂單生產(chǎn)過程中基礎(chǔ)信息中的“品號信息”、生產(chǎn)過程管理中的“錄入工單工藝”需及時更新和修改。

基礎(chǔ)信息中“產(chǎn)品工藝路線”由部門工藝人員操作。因此技術(shù)部門和生產(chǎn)部門在ERP運行過程中需互相合作,先生產(chǎn)部門建立“品號信息”,再由工藝人員完成“錄入工單工藝”。如圖2所示。

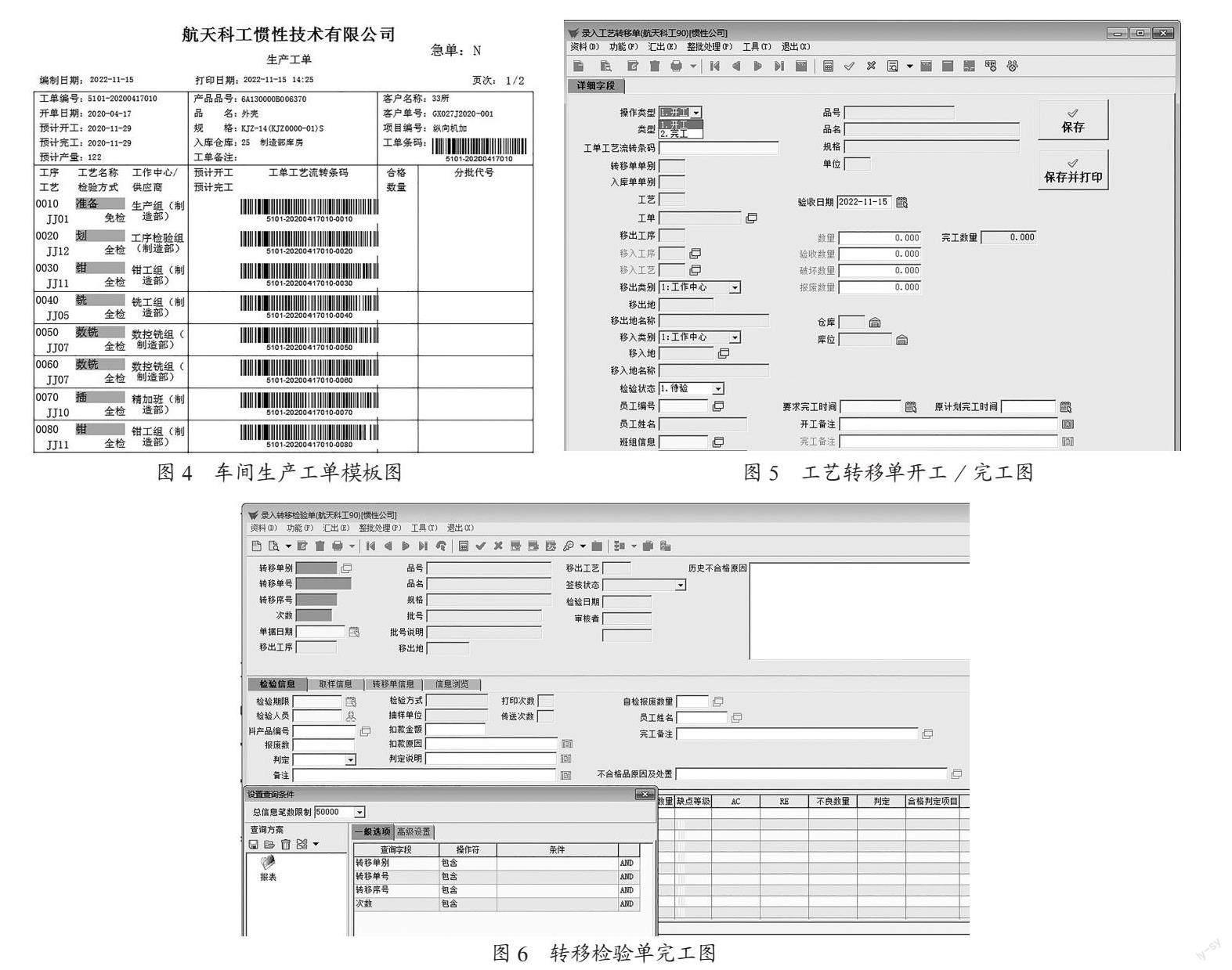

生產(chǎn)計劃管理和生產(chǎn)過程管理為ERP運行流程的重要過程,其具體流程圖如圖3所示。兩個過程涉及部門內(nèi)所有崗位人員的角色確認(rèn)和ERP軟件的具體執(zhí)行動作。以生產(chǎn)計劃管理為例,該過程的主要執(zhí)行部門為生產(chǎn)部門。生產(chǎn)部門一般含有生產(chǎn)調(diào)度組和生產(chǎn)計劃組。生產(chǎn)計劃組為ERP生產(chǎn)工單的第一開單人員,首先由生產(chǎn)計劃員或信息員完成“錄入客戶訂單”,然后生產(chǎn)部門調(diào)度員執(zhí)行“LRP計劃”,完成“錄入工單”。

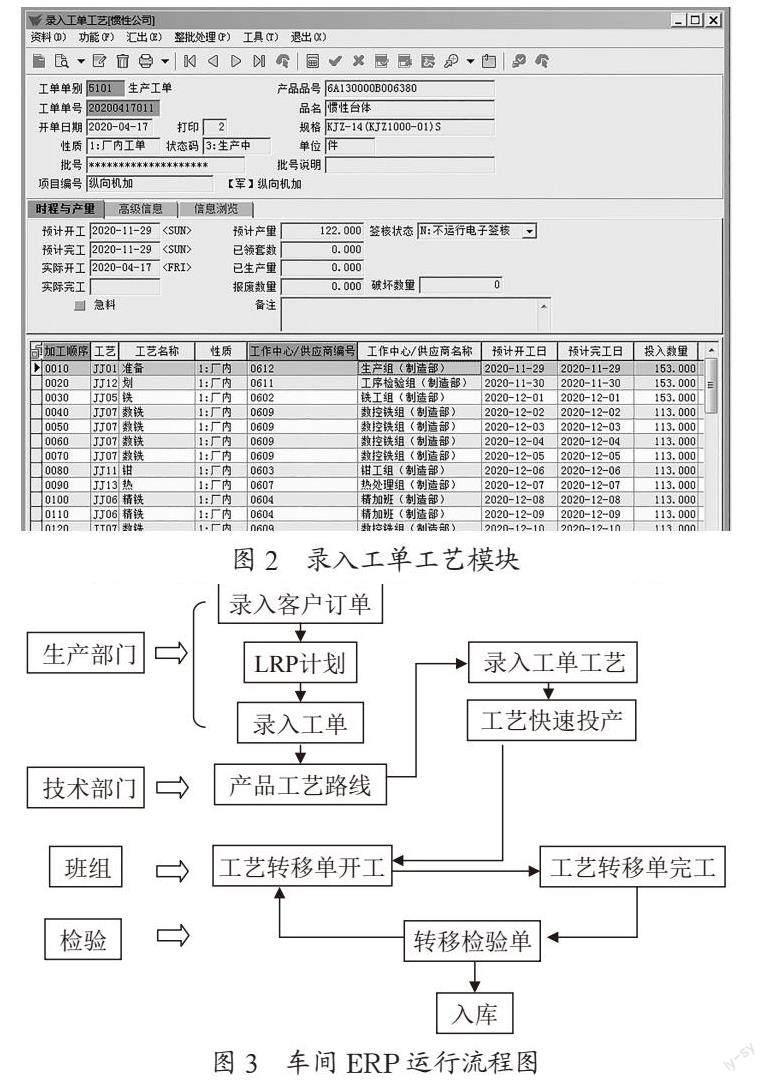

該步驟完成后,由部門調(diào)度完成“錄入工單工藝”和“工藝快速投產(chǎn)”,并打印工單,如圖4所示。工單使用條碼[6]方式完成生產(chǎn)過程中各類生產(chǎn)、質(zhì)量等過程信息的傳遞和記錄,是ERP高效運行的重要載體。部門調(diào)度完成工單上第一道工序“準(zhǔn)備”的掃碼開工/完工,后續(xù)工序的開工/完工分別由班長和操作人員完成,如圖5所示。最后由檢驗人員完成“轉(zhuǎn)移檢驗單”掃碼,如圖6所示。所有產(chǎn)品的工單均按照開工、完工,轉(zhuǎn)移檢驗單模式循環(huán),直至最后一道工序完成。最后由生產(chǎn)部門人員完成產(chǎn)品入庫。

產(chǎn)品加工過程存在分批問題時,由部門調(diào)度在生產(chǎn)計劃管理階段或某工序開始前,完成LRP計劃的分批,產(chǎn)品工單即打印為多份,后續(xù)工單將按照各自生產(chǎn)過程直至加工完成。

產(chǎn)品加工過程中存在廢品時,由檢驗員在“轉(zhuǎn)移檢驗單”模塊,完成產(chǎn)品廢品數(shù)量的填寫以及不合格原因的填寫。

班組是ERP運行的重要單元。ERP工單的開工由調(diào)度和班長共同確認(rèn)后掃碼開工。作為班組長,需要及時查詢本班組工單的完工情況。因開工點只設(shè)了一個,各工序的停滯將影響產(chǎn)品的完工率。操作者完工后,需及時掃碼完工。同時及時提交至對應(yīng)檢驗員,由檢驗員在“轉(zhuǎn)移檢驗單”模塊完成完工的最后確認(rèn)。為提高產(chǎn)品完工率,部門設(shè)計實施了班組計劃完成率的考核,由ERP“生產(chǎn)狀況查詢”中可直接統(tǒng)計該完成率。

4? ERP實際運行過程中的問題

ERP實際運行過程中遇到了各類問題,影響上線成功與否的主要問題有:

1)部門的大量基礎(chǔ)數(shù)據(jù)儲備。ERP運行前需要批量導(dǎo)入大量數(shù)據(jù),所有上線的各類信息需全部轉(zhuǎn)成ERP可識別的編碼信息,需要實施單位前期儲備大量的統(tǒng)一的可處理的數(shù)據(jù),部門此工作耗時數(shù)年。比如產(chǎn)品的全部物料編碼信息,工藝路線的BOM信息,統(tǒng)一的各類轉(zhuǎn)碼規(guī)則。

2)各個部門的職責(zé)問題。ERP軟件的業(yè)務(wù)流程與單位實際業(yè)務(wù)流程未必一致,需要根據(jù)過程管理中的各個信息交接點重新調(diào)整部門職責(zé)。在跨部門的流程建設(shè)中,相互不協(xié)調(diào)的情況時有發(fā)生。

3)生產(chǎn)工單的采集點設(shè)置。ERP運行開始時只設(shè)計了兩個采集點:開工和完工點。在部門的協(xié)調(diào)下,最后增加了檢驗完工點。主要考慮體現(xiàn)車間計劃的實際運行流程,確保生產(chǎn)計劃的操作人員執(zhí)行生產(chǎn)計劃,實現(xiàn)質(zhì)量信息的準(zhǔn)確收集。

4)部門硬件配置。ERP上線涉及人員較多,電腦端口的多少關(guān)系到數(shù)據(jù)錄入的及時性和有效性,配置比例應(yīng)不大于5:1設(shè)置較為合適。

5)各業(yè)務(wù)模塊模板的定制和改進。隨著ERP的上線,部門基于該軟件的實時信息需求量增加,班組完工率、檢驗完工率等數(shù)據(jù)報表在實際運行過程中可增加數(shù)據(jù)報表,確保生產(chǎn)過程的高效管理。

5? 實施效果

部門在2020年上線ERP系統(tǒng)以來,經(jīng)過兩年多的運行,取得的效果主要體現(xiàn)在以下幾個方面:

1)統(tǒng)計分析數(shù)字化。“生產(chǎn)狀況查詢”如圖7所示,可自動查詢生產(chǎn)過程中產(chǎn)生的各種報表。車間可以依據(jù)報表數(shù)據(jù),進行生產(chǎn)計劃分析,優(yōu)化生產(chǎn)流程,提高管控效率。用科學(xué)、合理、高效的信息化管理方式取代傳統(tǒng)的人工經(jīng)驗式的管理方式。以該模塊完工率為例,不同月份產(chǎn)品完工率可得到透明及時的評價。

2)生產(chǎn)過程可視化。基于“工藝轉(zhuǎn)移單”如圖8的實時掃碼“開工/完工”,實現(xiàn)了在制品的跟蹤,實時掌控項目進度和在制狀況,靈活的調(diào)整計劃,直接細(xì)化生產(chǎn)任務(wù)到機臺、人員/班組。使生產(chǎn)過程全程可控,實現(xiàn)了可視化生產(chǎn),避免了人工記錄傳遞信息時造成的滯后、虛假,有利于生產(chǎn)計劃的糾偏、預(yù)警和調(diào)整。

3)質(zhì)量管理數(shù)字化。“轉(zhuǎn)移檢驗單”如圖9所示,可隨時查詢過程檢驗數(shù)據(jù),產(chǎn)品的生產(chǎn)質(zhì)量記錄實現(xiàn)了從原材料到成品的批次追溯。部門廢品單信息統(tǒng)計準(zhǔn)確,有利于加強產(chǎn)品質(zhì)量控制,提高生產(chǎn)質(zhì)量和生產(chǎn)效率,減少損耗,降低生產(chǎn)成本。

6? 結(jié)? 論

ERP系統(tǒng)的設(shè)計和實施,實現(xiàn)了部門車間級的信息資源共享,提高了工作效率。車間內(nèi)原有紙質(zhì)數(shù)據(jù)已全部納入系統(tǒng)內(nèi),提高了數(shù)據(jù)的準(zhǔn)確性和完整性;部門運營信息實時動態(tài)刷新,為管理層提供了決策依據(jù)。該部門級的ERP系統(tǒng)提高了車間的信息化管理水平,為建立高效運行的數(shù)字化生產(chǎn)車間奠定了基礎(chǔ),下一步可考慮結(jié)合MES系統(tǒng),實現(xiàn)設(shè)計、工藝、生產(chǎn)等全面集成的數(shù)字化車間。

參考文獻:

[1] 陳啟申.供需鏈管理與企業(yè)資源計劃(ERP) [M].北京:企業(yè)管理出版社,2001.

[2] 謝尚款,胡博,周楊,等.面向零件車間的機加制造執(zhí)行系統(tǒng) [J].電子技術(shù)與軟件工程,2018(17):171-172.

[3] 陳晴光.制造企業(yè)ERP實施的階段風(fēng)險 [J].企業(yè)管理,2008(8):96-97.

[4] 童云燕,盧德林,周延鎖.淺談物料編碼在ERP實施中的重要性 [J].機械工業(yè)標(biāo)準(zhǔn)化與質(zhì)量,2011(7):39-40.

[5] 張坤.基于SAP系統(tǒng)的制造企業(yè)的物料編碼研究 [J].東南大學(xué)學(xué)報:哲學(xué)社會科學(xué)版,2014,16(S2):77-78.

[6] 鄧俊.條碼技術(shù)在制造業(yè)ERP系統(tǒng)中的應(yīng)用 [J].現(xiàn)代信息科技,2019,3(2):168-170.

作者簡介:吳群(1982.04—),女,漢族,山東淄博人,工

程師,碩士研究生,研究方向:機械加工工藝、質(zhì)量檢測以及企業(yè)信息化。