雙主軸加工中心的模擬仿真

薛飛 黃忠 王冬 王其龍 王鳴 王康輝 黃迪

摘要:通過Vericut軟件對GROB雙主軸加工中心的加工過程進行模擬,節省停機調試時間,檢驗程序加工過程中刀具主軸和夾具的干涉情況,降低撞機風險,還能作為對機床操作者編程能力培訓的一種輔助手段。

關鍵詞:Vericut;雙主軸加工中心;模擬仿真

上海大眾汽車有限公司目前整條發動機機加工生產線都是由GROB公司負責的交鑰匙工程,這樣縮短了發動機的投產周期。交鑰匙之后的工藝存在些許小問題需要用戶方人員進行程序優化,還可以對后續的發動機型號自主編程。而對程序的模擬是檢驗和學習編程的重要方式之一,對加工程序的仿真有著重要的意義。

仿真環境的構建過程

目前市場上的數控仿真軟件種類較多,考慮到GROB程序中大量使用用戶變量,雙主軸機床的結構只有Vericut較為合適。Vericut仿真環境構建主要包括機床/夾具結構配置、毛坯夾具配置、刀具配置、控制系統配置及設定坐標系和碰撞干涉/行程極限。

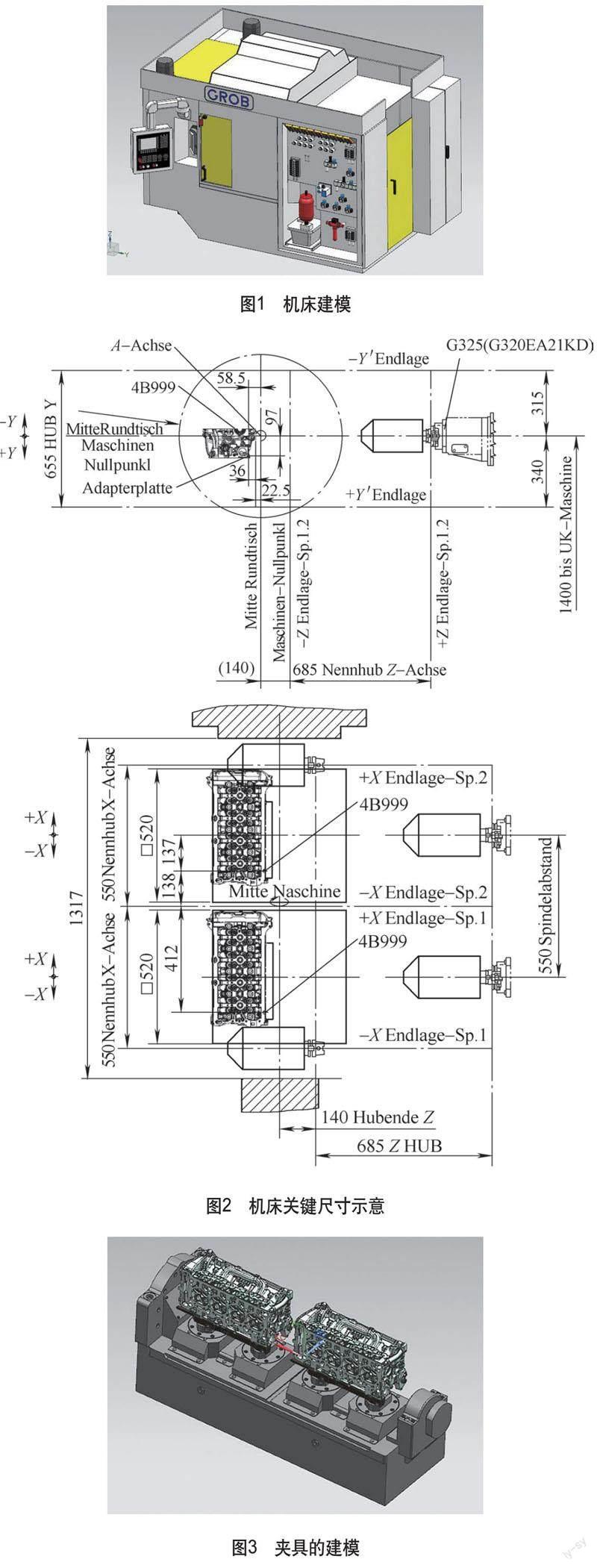

生產線的GROB機床主要分為缸蓋線的G325和缸體的G520。這兩種機床是同一系列的機床,結構布局完全一樣,只是規格尺寸有所區別,而每一道工序僅是夾具不同。本文以缸蓋三線的AF50工序為例進行說明。

1.機床/夾具結構配置

Vericut除了自帶的標準機床模型,還可以通過導入其他建模軟件繪制的機床模型實現機床構建,這樣可以使得模擬刀具與機床、夾具干涉更為準確。在建模和導出的過程中要注意各個運動部件的依附關系,尤其在導入Vericut后,如果要移動某一機床部件,要注意區分模型和組件的概念,模型是依附在組件上的。

采用NX10.0軟件對機床建模,如圖1所示。由于GROB公司并沒有提供詳細的機床圖樣,在建模過程要充分利用好機床維修說明書上的示意圖和主要裝配尺寸(見圖2),例如機床兩根主軸之間的距離、機床的運動極限尺寸、夾具的回轉半徑及主軸的換刀位置等。然后,結合對機床加工區域的測繪完成夾具的建模(見圖3)。測繪建模過程越精密,碰撞干涉仿真的結果也越真實。在NX10.0軟件中完成機床三維建模之后使用 “編輯—移動”命令,將Z1、Z2軸移動到主軸端面和回轉中心線重合的位置,然后導出各個運動部件的STL格式。導入后在Z1、Z2軸組件下的模型向Z正方向移動825mm,使機床的機械原點和回轉中心線一致。

2.刀具配置

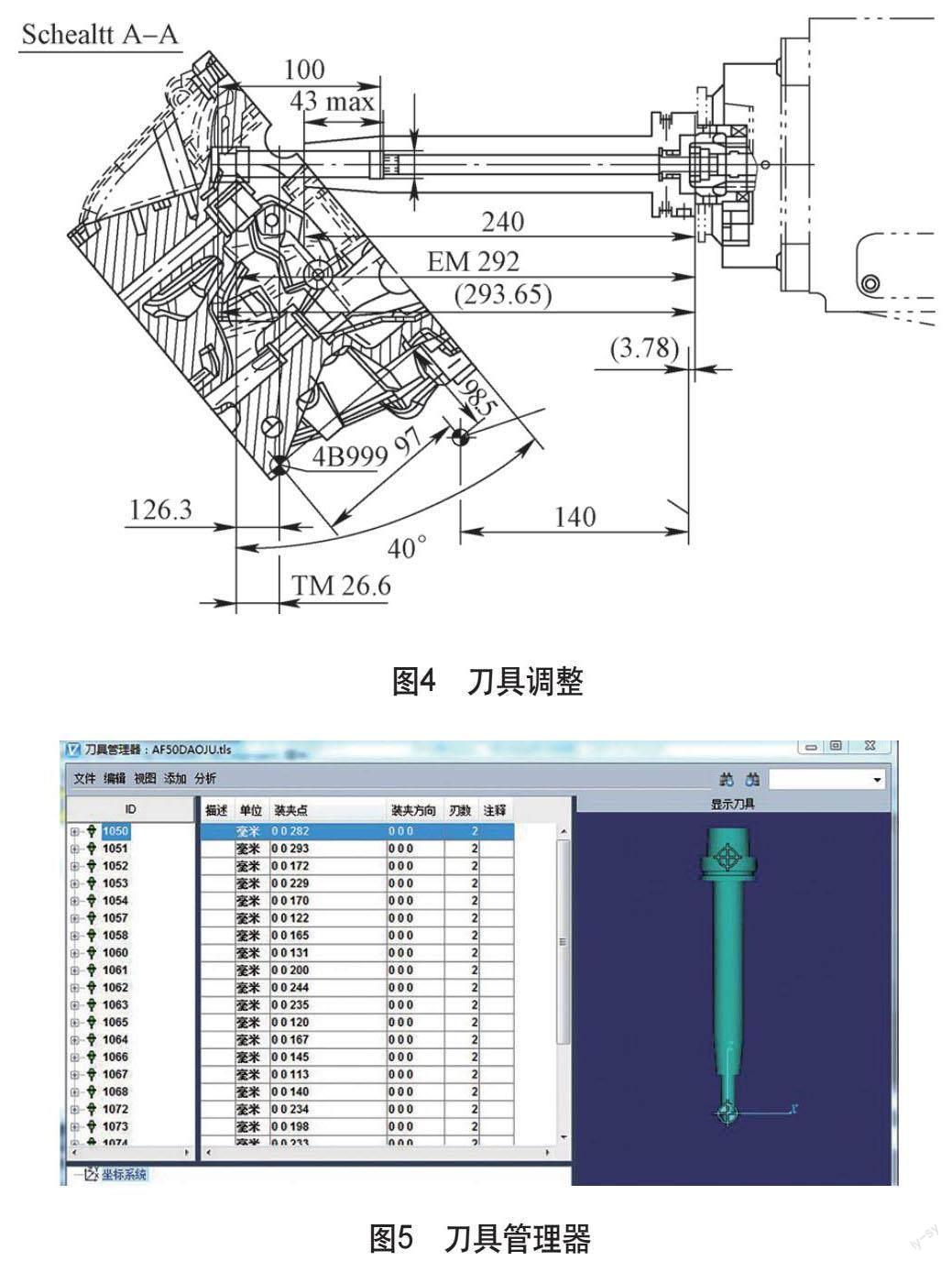

由于汽車發動機是大批量生產,為提高生產效率,需要大量采用成形刀具和復合刀具。Vericut不但有自帶的功能新建面銑刀、立銑刀、牛鼻刀和麻花鉆這些結構簡單的刀具,還可以導入其他建模軟件繪制的成形刀具。先在NX10.0中根據刀具調整圖(見圖4)完成刀具的建模,并導出成STL格式,再到VERICUT項目樹中打開“刀具管理器”,單擊鼠標右鍵“添加刀具—新—銑削”,彈出“刀具ID”對話框,選擇“模型文件—STL格式的刀具”,然后保存就能完成刀具的導入(見圖5)。

這里有兩點需要注意:首先是對刀點(在對刀儀上測量刀具長度的測量點),在NX10建模過程中基準坐標系原點必須與對刀點在Z方向上同一截面;其次是裝夾點(刀柄裝入主軸錐孔以后與主軸端面重合的點),裝夾點中Z向的數值就是對刀點和裝夾點之間的距離,也是輸入機床的刀具幾何長度。

3.控制系統配置

GROB加工中心使用的是西門子840Dsl控制系統。程序完全由德國供應商編制,其中有大量的變量、子程序和GROB機床特有的一些輔助功能命令。這些程序需要通過在”配置—文字格式”中定義解釋給Vericut軟件,才能在運行程序的時候進行識別模擬出正確的加工軌跡。以下做一些簡要的舉例說明。

N490 T_1051:

N495 TIME_WRITE? ? ;? TOOLTIME WRITE

N500 DBR_SPI1_CONTROL_L1=293 DBR_SPI1_CONTROL_R=0 DBR_SPI2_CONTROL_L1=293 DBR_SPI2_CONTROL_R=0

N505 SPEED1=4000 FEED1=1600

N510 A_POS=40

N515 G0 G512 G60 G603

N520 S_PROG=SPEED1

N525 RT_START

N530 M6 ; T1051 BORINGBAR D=14H8

N535 RT_STOP

N540 R2=-25.811 R3=-36.811 R9=40 R10=30

N545 G0 G512 G60 G90 G601 A=A_POS

N550 IF R21==1

N555? ?X72 Y184.378

N560? ?R21=0

N565 ENDIF

N570 T2="T1052" M66

N575 T1="T1052" M66

;-------------------------- 48B2 --------------------------

N580 X72 Y184.378 Z=R9 Z_2=R9+SPI_2_L1 M1=3 M2=3 S1=SPEED1 S2=SPEED1 F=FEED1 D1 M7 M27

N585 G64 Z=R2 Z_2=R2+SPI_2_L1 M8 M52

N590 G1 G60 Z=R3 Z_2=R3+SPI_2_L1

N595 G0 G64 Z=R10 Z_2=R10+SPI_2_L1

;-------------------------- 48B1 --------------------------

N600 G60 X248

N605 G64 Z=R2 Z_2=R2+SPI_2_L1

N610 G1 G60 Z=R3 Z_2=R3+SPI_2_L1

N615 STOPRE

N620 LAST_TOOL=1052 T_COUNTER_SPI1=1 T_COUNTER_SPI2=1

N625 G0 G64 Z=R10 Z_2=R10+SPI_2_L1

N630 M=QU(9) M=QU(29) M1=QU(5) M2=QU(5) M=QU(53)

第一類就是GROB機床特有的一些輔助功能命令,M66是只換刀具毛刷不清潔刀具錐柄,M21是A軸鎖緊,M27是打開2號主軸的冷卻液。M=QU(9)是西門子的快速輔助功能輸出,作用類似于M9表示關閉冷卻液。只要查詢機床制造商的編程手冊就能知道這些命令對實際加工的刀路軌跡沒有影響,只需要在“配置—文字格式”中定義就可以(見圖6)。

第二類就是一些全局用戶變量。例如DBR_SPI1_CONTROL_L1=293、DBR_SPI1_CONTROL_R=0、DBR_SPI2_CONTROL_L1=293及DBR_SPI2_CONTROL_R=0。這4個變量分別是主軸1和主軸2的刀具標準長度和半徑補償值。這2個變量的主要作用是在執行換刀程序時與機床刀具管理器中的實際長度和半徑補償值相比較,如果超出一定范圍機床就會報警。有些變量對加工軌跡沒有影響,但有些變量卻對加工有直接影響。例如A_POS是A軸角度的用戶變量(見圖7),如果A_POS沒有設置則軟件無法識別這是一個變量就會跳過,A軸就不會轉到程序中指定的角度。這些都要在“配置—文字格式”中定義。

第三類就是一些子程序。例如L833是攻絲的子程序,TIME_WRITE是寫錄時間的一個子程序,在實際生產中用于查看每把刀具的加工節拍。只需要在“項目樹”——“數控子程序”中添加相應的的子程序。

第四類就是對原有的一些命令進行修改。由于GROB-G325加工中心是雙主軸同時加工,需要對M6換刀命令進行修改。在執行M6命令時候能同時更換2把刀具。其方法是在 “文字/地址”“M-Mise”目錄下配置“M6”換刀命令(見圖8)。增加 ActiveTool2 ToolChange的命令,然后在項目樹中選擇Tool2的組件。在組件對話框中將刀具索引設為2,這時再執行換刀命令就能在2根主軸上同時換刀。

在配置控制系統的時候除了要熟悉軟件設置之外,還要十分了解機床的數控程序。否則可能會出現仿真與實際加工不同的運動軌跡,就會造成很大風險。

4.設定坐標系

在項目樹中選中“坐標系統添”進入“CSYS1配置坐標系統”對話框。然后在“位置”空格中輸入“-412 58.5 -97”將工件原點移動到定位銷孔,類似機床中的工件坐標系偏置。在鼠標選中項目樹中CSYS1右鍵選擇重命名,將CSYS1重命名為“4B999”(4B999是缸蓋工件坐標系原點的工藝孔號)。

在項目樹中選擇“G代碼偏置”,選擇“工作偏置”。將寄存器改為54,寄存器中的數字就與應程序中G54坐標系向對應。將“調整從位置”設置為從“組件—tool”。將調整到位置設置為坐標原點4B999。“計算相對位置”設置為A軸相應的角度(見圖9)。

5.碰撞干涉

選擇“配置”—“機床設定”,彈出“機床設定”對話框,選擇碰撞檢測按鈕,勾上“碰撞檢測”前的勾,結合機床可能發生的碰撞設定,例如刀具和夾具、刀具和A軸、Z軸和A軸以及Z軸和夾具進行設定。

6.行程極限

選擇“配置”—“機床配置設定”,彈出“機床設定”對話框,選擇“行程極限”按鈕,結合機床圖樣設置各個軸的運動行程極限。其中“允許運動超出行程”不要勾選,否則機床雖然會超程報警,但還是會運動到超程的極限位置。

結語

目前Vericut使用比較廣泛,尤其在多軸加工中心的模擬仿真,但普遍只針對CAD/CAM后處理生成的數控程序進行仿真檢驗。本文的難點主要是雙主軸以及用參數化編程的程序模擬,在汽車發動機制造行業有一定的借鑒。

參考文獻:

[1] 薛飛,黃忠,黃迪.金屬切削過程模擬技術在缸體AF240工序刀具耐用度提升的運用[J].金屬加工冷加工,2022(8):10-15.

[2] 薛飛.發動機缸體三刃鉆優化解決刀柄粘屑質量隱患[J].汽車工藝師,2021(11):14-16.

[3] 王其龍,薛飛,李贏麗,等.缸體線節拍提升[J].汽車工藝師,2022(3):45-49.