中國品牌車輛出口歐洲市場腐蝕強化研討

米曉寧

摘要:最近三年中國的汽車出口數量正突飛猛進,其中有很大一部分是電動汽車,大多銷往歐洲。幾年前,中國的電動汽車出口還幾乎可以忽略不計;而到了2022年,中國汽車出口311.1萬輛,同比增長54.4%;其中對歐洲出口86.36萬輛,同比增長76.3%,占比27.5%。而歐洲作為傳統汽車技術發達、市場要求嚴格的區域,盡管中國汽車產品已經具備較強的競爭力,但目前中國汽車產品進入歐洲仍面臨一系列的挑戰,最大的挑戰不是成本,而是安全、排放、腐蝕及耐久等一系列需要長久技術沉淀的領域。

關鍵詞:中國品牌;電動汽車;出口;腐蝕強化

中國汽車品牌出口歐洲在耐腐蝕方面存在的不足及面臨的挑戰

1.歐洲環境

歐洲位于亞洲的西面,冬季受北大西洋暖流影響,有豐富的雨雪,同時有海風高鹽、高濕的特點,總體氣候特性為高濕、多雨雪、高腐蝕,對汽車耐腐蝕提出非常高的要求。同時,在降雪后,路面拋撒的防滑碎石會沖擊汽車底盤部件,在底盤部件表面的防護層被破壞后,受融雪鹽的進一步侵蝕,汽車底盤部件會很快出現腐蝕,如圖1所示。

整體來看,中國品牌汽車在車身外觀、乘員艙、行李艙、發動機艙及底盤區域的耐蝕性能表現普遍落后于合資品牌。如果中國品牌汽車企業再不開展針對性的防腐精益設計、整改及提升的情況下,直接將產品出口到腐蝕工況及管理政策更嚴苛的國外市場,無疑將暴露出更嚴重的腐蝕問題,甚至面臨著相應的巨額索賠。

在國外歷史上,因汽車腐蝕問題造成的索賠事件已多次發生,例如某汽車品牌在北美市場曾因“生銹門”事件被司法訴訟,雖最終達成和解協議,但也付出了數十億美元的代價;某中國品牌由于腐蝕風險應對不足,導致其產品在出口澳大利亞市場后頻繁遭受索賠困擾。

為提高民族汽車品牌在耐腐蝕方面能力,減輕中國品牌汽車在出口時面臨的索賠風險和技術壁壘,本文將從設計標準、耐腐蝕零部件開發、腐蝕驗證及后續跟蹤優化四方面展開討論。

汽車出口歐洲耐腐蝕能力提升

1.設計標準

汽車設計初期,在耐腐蝕目標設定時,需要格外考慮歐洲的市場環境,將耐腐蝕標準設定高于其他大陸氣候市場:車身穿孔腐蝕12年、表面腐蝕6年,發動機艙腐蝕2年,并將車輛進行干濕分區。

干濕分區考慮車輛具體部位的腐蝕環境,包括車輛涉水、洗車、環境腐蝕等使用過程,容易進水或接觸水的區域(含零部件表面和空腔)以及水汽容易凝結成水的部位屬于濕區;不容易進水/接觸水,或者通過密封等形式能夠阻斷水及水汽進入的區域可劃分為干區。

在干濕分區設定好以后,需要對汽車各個系統和零部件結合自身的耐候性,有目的地進行整車總布置。例如:電器件及各類傳感器、插頭、線束等,盡可能布置在干區,若必須布置在濕區,則需要對相應的零部件按照腐蝕標準進行防水等級的提升。

對整車涉水深度及駕駛艙劃分干濕區:將乘員艙及機艙涉水線以上區域設為干區;車輛外部及涉水線以下部分設定為濕區。濕區將作為耐腐蝕設計的重點關注區域。

2.耐腐蝕零部件開發

(1)電氣部件 電氣部件盡可能布置在干區;如果布置到濕區,所有電器件及線束要符合防水等級。

位于濕區部分的線束包括:前保險杠線束、駕駛室線束(駕駛室側)、電源線(如發動機線束)、后保險杠線束、蓄電池正負極線束、車門線束(下方區域) 涉水線)和所有高壓線束。 這些線束上的接頭(車門線除外)都需要防水設計,打孔到內部的部分要用橡膠件密封,防止水進入駕駛室。 此外,線束上的打孔點必須用熱縮管保護,所有接地點必須用熱縮管用膠水保護。對于車門線束,水線以下的插件只有低壓喇叭,建議插件防水。

線束防水主要從以下幾個方面考慮:

1)在車輛布局上設置滴水點。在線束的低點設置滴水點,最好將引水點同車身或其他部件進行固定。

2)扎帶的選擇。線束固定在直接與外界相連的車身鈑金上時,最好不要在車身上開孔,盡量使用車身螺柱式扎帶固定。如果有其他限制,則必須選擇防水型扎帶進行固定。

3)防水插件的使用。需要防水設計的區域必須選擇防水連接器,并根據每個區域的防水等級選擇合適的連接器。目前,國內部分主機廠對防水連接器的防水結構規定模糊,如密封塞、盲塞等,并沒有具體規定。受與連接器配套的密封塞和盲塞價格的影響,線束供應商會使用其他型號來替代,但這很可能使防水設計不可靠,影響車輛電氣部件的功能使用。因此,需要督促推進相應的防水試驗,保證系統的穩定性。

4)沖頭及端子壓接防水。對于濕區的線束,線間的打孔點必須用熱縮管保護,濕區的所有接地點必須用熱縮管加膠水保護。

5)防水通孔。線束過孔需要用合適的橡膠件進行防水密封保護,考慮到整車氣密性的要求,建議過盈量為1~2mm。 對于大于40mm的孔,需要翻邊設計以保證氣密性。

(2)車身 車身防腐開發需要從以下三個方面進行:

1)車身材質。鍍鋅-鋁鋼板的耐腐蝕性高于普通鋼板,腐蝕速度低,一般使用在車身濕區、車身外觀件及無法涂裝、難于涂裝的部位,主要目的是使車身表面腐蝕的開始時間向后推移,一般能夠提高壽命30%以上。

2)結構設計。車身各零部件在設計時減少各鈑金搭接面積,大面積搭接易造成搭接面電泳不良及異響問題發生;減少搭接面積以使電泳液和后續噴蠟液能夠進入搭接面。同時,在后續車輛使用過程中縮短縫隙所導致的水汽存在時間。

在結構設計時進行CAE模擬分析,找到電泳過程中合適的通氣孔及漏液孔,確保各結構邊緣及縫隙能夠做到電泳充分并快速排出積液。針對必須要保留的鈑金縫隙及間隙,結構設計時可將各部件間隙進行適當放大到5mm以上,同時配合相應的空腔開孔以提升電泳效果。

3)工藝設計。濕區所有空腔需要進行噴蠟防護,所有焊縫需要涂密封膠,再大的空腔需要增加膨脹發泡膠、包邊進行密封膠密封。以上所有工藝完成后,需要開展細分檢驗,檢驗焊縫密封膠、膨脹發泡膠及包邊密封膠等經過擠壓、焊接后達到相應的效果,確保工藝能夠達到設計要求。

(3)底盤防銹 底盤結構在設計時要減少盒狀結構及凹槽設計,因為盒狀結構及凹槽設計容易導致車輛在涉水以后,水及水汽長時間存在于結構位置,導致部件腐蝕。如盒狀結構及凹槽設計不可避免,需要注意在最低點預留流水孔,并將焊點、焊道等焊接結構設計在盒狀結構或凹槽的靠上方位置。焊接時杜絕使用分段式焊接,采用滿焊工藝,確保減少縫隙產生縫隙腐蝕。底盤件設計時還應減少三層板結構,從而避免三層板結構的電泳不充分。

工藝能力提升

1.沖壓工藝

(1)毛刺 無毛刺或毛刺在焊涂裝總裝允許的范圍內,減少毛刺引起的涂裝不完整及后續破窗效應。

(2)鈑金返修 整車易石擊區域固定手修點最多允許3處,單個返修點直徑≤200mm,返修點不允許重合。

(3)油膜 在線涂油機精準控制板料表面油量,在線檢測設備自動檢測油膜厚度,數據上傳系統。

2.焊裝

(1)涂膠 涂膠要求為最終展開結果的尺寸;位于濕區且無PVC的涂膠需進行溢膠處理;S類膠壓合后填充寬度≥80%;D類膠合格破壞面寬k≥2mm;K類膠合格破壞面寬k≥2mm,且濕區方向需進行溢膠處理;需考慮涂膠返修以及掉膠。

(2)點焊 不允許3層熱成形板材搭接,避免焊接飛濺。

(3)弧焊 位于濕區且無涂裝PVC覆蓋的焊道,需對氧化層進行打磨;減少弧焊數量;點焊、涂膠、螺柱等連接工藝增加唯一編號,生命周期內對腐蝕及質量情況進行精準追溯。

3.涂裝工藝

1)磷化后進行鈍化封閉處理,可提升鋅系磷化膜耐蝕力30%,提高車身耐腐蝕性能。

2)機蓋內板、機艙、后圍及后圍板噴涂清漆;避免電器元件安裝過程中破壞電泳涂層后銅電極與車身形成的電化學腐蝕,同時增加鈑金邊緣防腐。

3)濕區均需要噴蠟防腐,包括機蓋內腔、側面內腔、后背門內腔和下車身內腔等,腔體防腐蠟定量噴涂,保證部位覆蓋效果。

4)電泳返修原則。輕度:長度<2cm,磷化修補劑+1K電泳防銹漆;中度:2cm≤長度≤15cm,磷化修補劑+2K電泳防銹漆;重度:長度>15cm,制件報廢;對露底部位進行預處理和電泳修補,保證防腐效果。

腐蝕能力驗證

1.強化腐蝕驗證

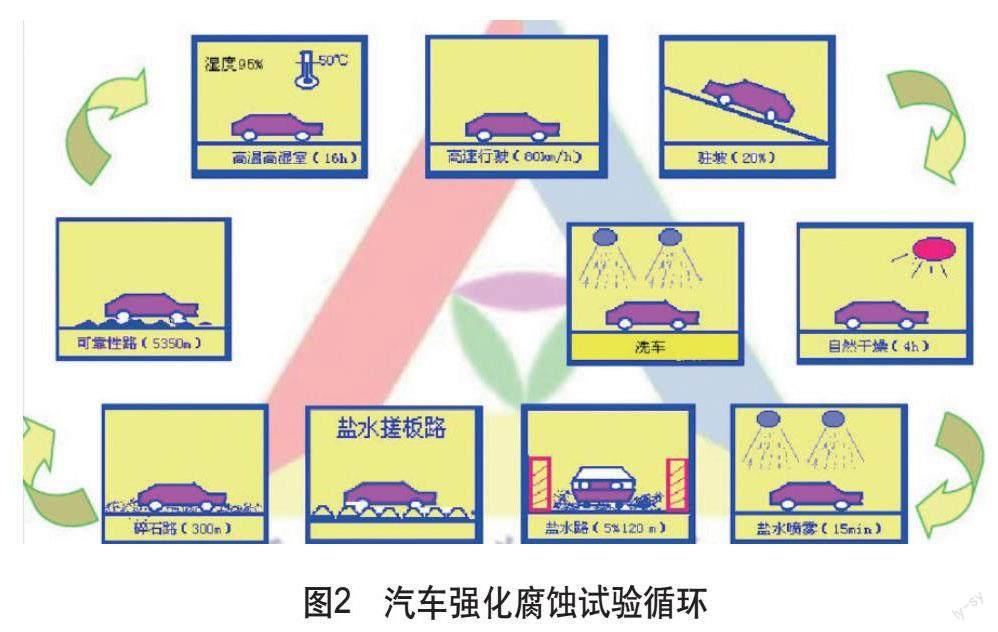

為了盡可能真實、有效地模擬用戶實際使用情況,需要對生產出來的車進行強化腐蝕試驗。工況采用最接近用戶使用的整車強化腐蝕試驗來驗證汽車的耐腐蝕性能,設置高速跑道行駛、強化壞路行駛、腐蝕綜合道路行駛(碎石擊打和鹽水飛濺)等含有多種極端路況的動態行駛工況,以及具有加速腐蝕作用的鹽水噴霧、高溫高濕停放等靜態停放工況。

在國內普通驗證的技術上,需要針對歐洲用戶增加夜間高濕、高鹽及高速工況。試驗過程中汽車將經受碎石擊打、鹽水侵蝕、緊急駐坡、石板顛簸及波形起伏等各種極端場景的考驗,快速有效地暴露汽車腐蝕問題,達到評價汽車耐腐蝕性能的目的。試驗循環如圖2所示。

2.試驗周期

強化腐蝕試驗以24h為一個循環,試驗周期為60個循環,模擬用戶使用10年的汽車腐蝕情況。

3.耐腐蝕評價

強化腐蝕試驗過程中每個循環需要對車輛狀態、腐蝕情況進行記錄、分析。完成60輪腐蝕試驗后,按照市場檢驗標準, 對整車進行全方位評價,對外觀、車身、底盤和電器等部件進行剖解分析。對不滿足標準的部件進行拆解分析,找到解決提升方案,進行防腐再加強,完成整個腐蝕提升的閉環。

結語

隨著中國品牌汽車競爭力的不斷提升,中國汽車產業在后疫情時代仍將繼續保持“走出去”的良好勢頭,提升耐腐蝕能力,不斷積累,長久關注并不斷提升,確保中國品牌汽車走出去,站得穩。