電池盒托盤非共用夾具自動化生產線方案規劃與工藝優化

譚增欣 陳路

摘要:鑒于鋰離子電池在汽車行業內的廣泛應用,針對兩種相似鋼制電池盒托盤共線生產,但各工序不能共用夾具的自動化點焊生產線的布局和優化研究,以達到平衡物流、優化節拍、節省投資、減少占地及節約人工的目的。

關鍵詞:鋼制電池盒托盤;自動化點焊生產線;兩種產品共線生產;各工序非共用夾具;方案規劃

隨著“雙碳”目標的提出,新能源汽車在“環保、智能、駕駛性能”等方面形成了對傳統燃油汽車的競爭優勢,產銷量保持高速增長,截至2022年底,新能源汽車銷量超過680萬輛,市場占有率提升至25.6%,新能源汽車的興起已經成為了全球汽車行業的趨勢。新能源汽車,無論是目前火熱的電動汽車,還是未來零排放的燃料汽車的發展,均離不開電池技術的進步。

鋼制電池盒是一種新能源汽車電池包裝形式,主要由鋼材制成,具有高強度、耐腐蝕、防爆等特點。相比于其他材料制成的電池盒,鋼制電池盒具有更好的安全性能和耐久性,能夠有效地保護電池模組,防止電池受到外部沖擊和損壞。鋼制電池盒在新能源汽車領域的應用越來越廣泛,已經成為新能源汽車電池包裝的重要形式之一。這主要是因為鋼制電池盒具有以下優點。

1)安全性能好。鋼制電池盒可以提供更好的防火、防爆、防撞擊等保護,能夠有效地保護電池模組,防止電池受到外部沖擊和損壞,從而提高了電池的安全性能。

2)耐久性好。鋼制電池盒也可以采用超高強鋼、先進高強鋼以及先進鍍層技術,提高強度和耐腐蝕性,從而提高了電池的使用壽命。

3)適應性強。鋼制電池盒可以根據不同的電池模組進行定制設計,能夠適應各種不同的電池尺寸和形狀,從而提高了電池的適應性和靈活性。

4)成本較低。相比于其他材料制成的電池盒,鋼制電池盒的成本較低(相比鋁制電池盒托盤可以降本超過30%),能夠有效地降低電池包裝的成本,從而提高新能源汽車的競爭力。

5)環保性好。鋼制電池盒的碳排放更低,相比鋁制電池盒在生產過程中可以節省更多的能源和資源。鋼制電池盒托盤也更容易回收利用,符合環保理念。

總之,鋼制電池盒作為一種新型的電池包裝形式,具有良好的安全性能、耐久性能和適應性能,已經成為新能源汽車電池包裝的重要形式之一。

新能源汽車補貼政策已經于2022年12月31日終止,這對于新能源汽車行業和主機廠都是一個重大的變化。補貼的退出將促使新能源汽車行業從政策驅動向市場驅動轉型,也將加速行業的整合和優勝劣汰。同時,補貼的退出也會影響消費者的購買意愿和選擇,制造成本成為車企的重要考量。鋼制電池盒基于成本、安全和環保等方面的優勢,以及在重量方面的可控性重新得到各主機廠青睞。本文以某公司兩種不同的鋼制電池盒托盤為例,討論兩種或多種鋼制電池盒托盤非共用夾具自動化生產線的方案規劃和工藝優化研究。

產品介紹

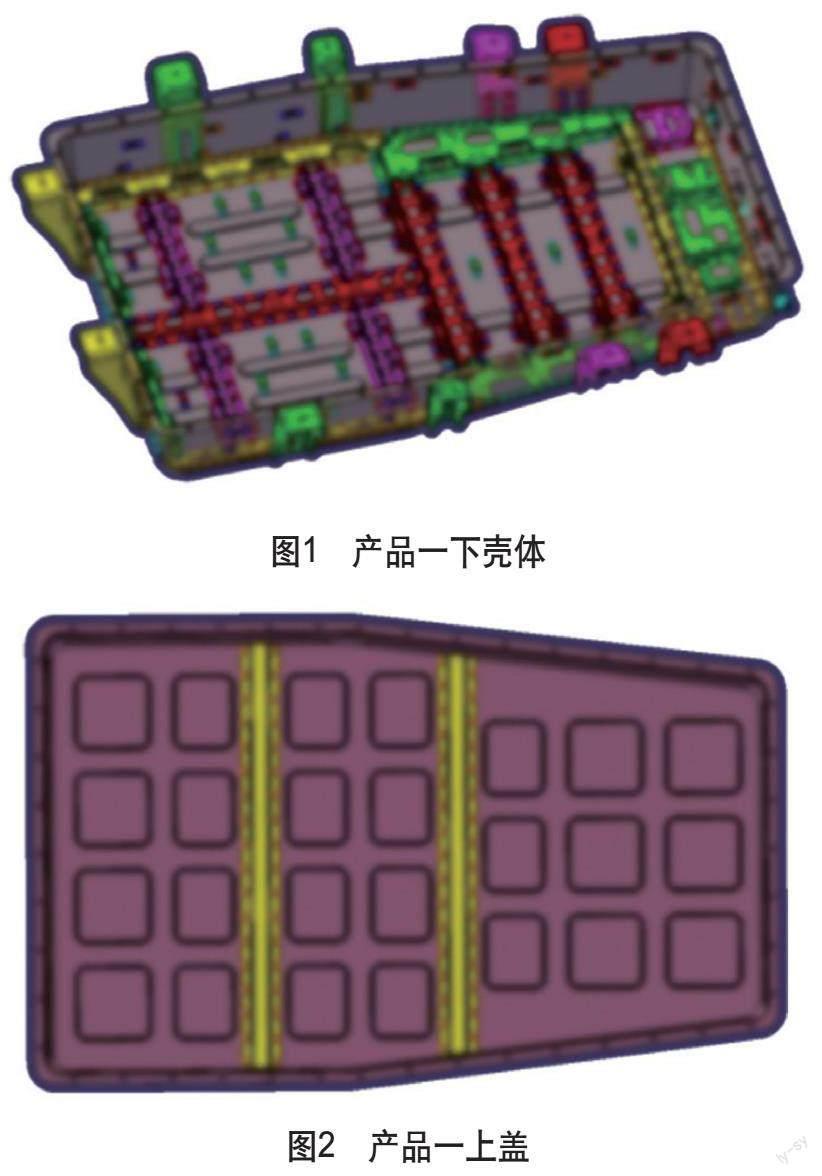

某公司有兩種不同的鋼制電池盒托盤,產品一包含下殼體(見圖1)和上蓋(見圖2)需要焊接,產品二僅含下殼體(見圖3)需要焊接。此項目要求生產節拍600s/件,并且兩種產品共用焊接生產線。

焊接內容和工藝分布

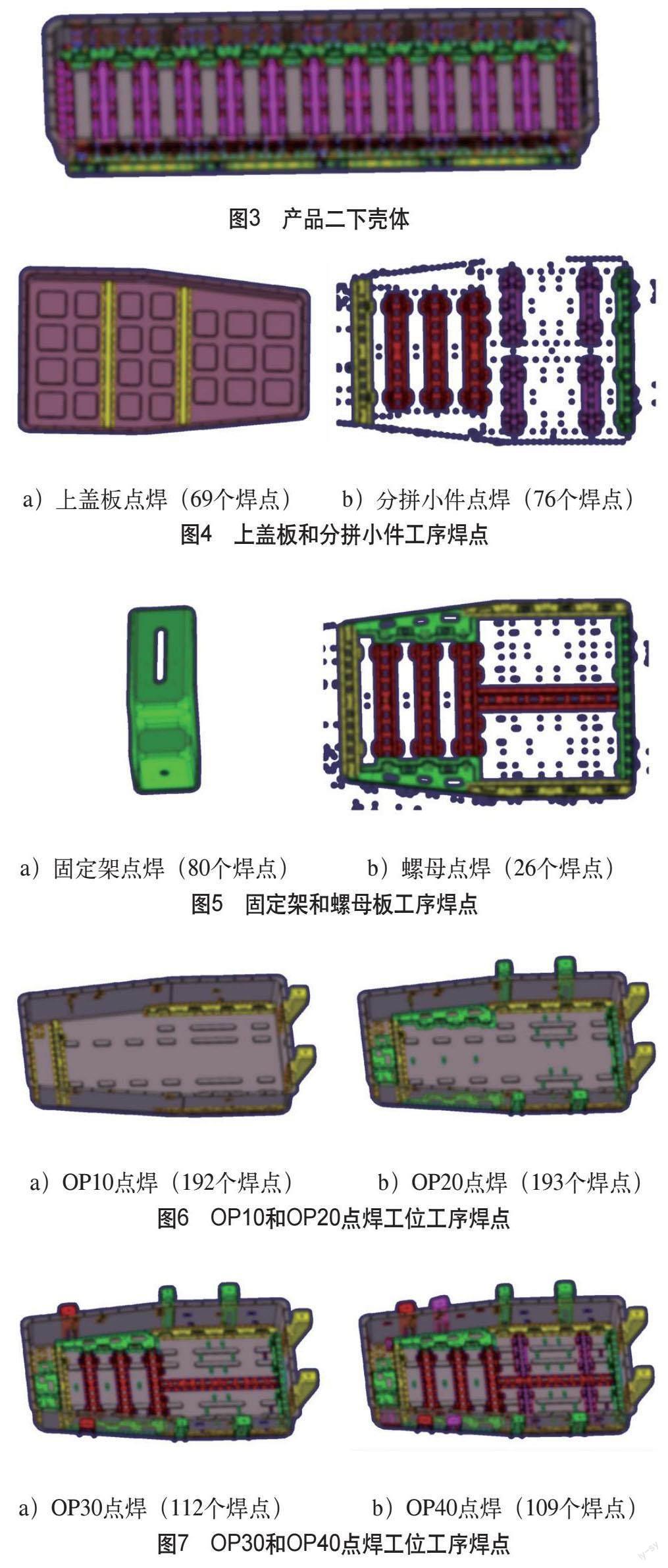

按照各部件搭接關系和焊點分布,產品一工序如圖4~圖8所示,產品二工序如圖9~圖11所示。

由于產品二焊點和工序均比產品一少,產品相似且結構更簡單,故采用生產線上切換夾具和抓手方式來切換產品一和產品二,后續工藝重點分析產品一。

布局規劃

考慮到電池托盤產品特性為長度2m左右,寬度1.5m左右,大部分平面焊點,少部分立面焊點,故變位機在電池托盤中應用較少,大部分方案使用滑臺來傳遞各工位工件,使得機器人可以在電池托盤兩側焊接,布局圖如圖12所示(隱藏圍欄和維修門等外圍設施)。

其中藍色區域OP10、OP20為左側人工上件位,藍色區域OP30、OP40為右側人工上件工位;OP10和OP20通過固定連接和一個伺服電機在大滑臺上一起滑動,OP30和OP40通過固定連接和一個伺服電機在大滑臺上一起滑動。

紅色區域為機器人焊接工位,此區域有四臺點焊機器人R1、R2、R3和R4,R1、R2機器人中間為上蓋焊接滑臺,上蓋通過兩工位小滑臺滑進滑出,小滑臺外側為上件位,內側為R1、R2上蓋焊接位。R3、R4機器人下方為分拼夾具焊接處,固定夾具形式。當大滑臺上工件移動到抓取位,搬運機器人工作時,R1、R2焊接上蓋,R3、R4焊接分拼夾具。

綠色區域為搬運機器人抓取工位,此位置上方含有固定弧焊設備和兩套空中快換抓手,機器人通過切換不同抓手來適應兩種電池托盤。R5為搬運機器人,機器人左側為雙層緩存架,機器人右側為固定點焊設備和快換焊槍和支架。R5搬運機器人負責切換OP10、OP20、OP30和OP40夾具上的工件以及最終產品搬運到下線滑臺,夾具上工件切換完成后,機器人在快換焊槍和支架處切換為焊槍,焊接固定架。

工藝循環和節拍計算

1.鋪線階段

OP10夾具開始上件,完成上件后OP10夾具移動到焊接區域由R1、R3焊接,焊接完成后移動到抓取位,搬運機器人R5將OP10工件抓放到OP20工位,完成抓取后OP10和OP20夾具回到左側上件位,OP10和OP20夾具同時上件(見圖13)。

OP10和OP20夾具共同移動到焊接位由R1、R2、R3和R4焊接,完成焊接后OP10和OP20夾具移動到抓取位,搬運機器人R5將OP20工件放到緩存架上再將OP10工件放入OP20夾具上(見圖14),OP10和OP20夾具回到左側上件位上件。大滑臺移動和搬運機器人工作時,R1、R2機器人焊接上蓋板,R3、R4機器人焊接分拼夾具。

搬運機器人R5將OP20工件從緩存架上抓放到OP30夾具上(見圖15),OP30夾具滑到右側上件位上件,上完件后滑到焊接位由R1、R3機器人焊接,焊接完成后移動到抓取位,搬運機器人R5將OP30工件抓放到OP40夾具上。OP10和OP20夾具上件后滑到焊接位由R1、R2、R3和R4機器人焊接。

OP10和OP20夾具焊接完成后移動到抓取位置,搬運機器人R5將OP20工件放到緩存位,將OP10工件放到OP20夾具上,OP10和OP20夾具滑回左側上件位上件。OP10和OP20夾具上完件后滑動到焊接位由R1、R2、R3和R4焊接,搬運機器人R5將緩存架上的OP20工件放到OP30夾具上,OP30和OP40滑倒最右側上件。

2.循環生產階段

焊接完成的OP10和OP20夾具移動到抓取位,搬運機器人R5將OP20工件抓放到緩存架上,將OP10工件放倒OP20夾具上,完成搬運后OP10和OP20夾具移動到上件位上件。R1、R2、R3和R4機器人開始焊接上蓋板和分拼夾具。OP30和OP40移動到焊接位,R1、R2、R3和R4開始焊接OP30和OP40夾具(見圖16)。

OP30和OP40夾具焊接完成后移動到抓取位,OP10和OP20夾具移動到焊接位,R1、R2、R3和R4機器人開始焊接。搬運機器人R5將OP40工件放在緩存架上,再將OP30工件放在OP40夾具上,再將緩存架上的OP20工件放在OP30夾具上,完成搬運后OP30和OP40夾具滑動到最右側上件位上件。

搬運機器人R5抓取緩存架上的OP40工件在OP50固定點焊工位進行補焊,補焊完成后在大滑臺上方OP60固定弧焊槍位置進行固定弧焊補焊,再將焊接完成的工件放入下線滑臺。之后R5機器人在大滑臺上方的空中抓手切換架脫掉抓手,到下線滑臺旁的快換焊槍支架處裝上小焊槍,對固定架夾具上的固定架分總成進行焊接。焊接完成后到快換焊槍支架處脫掉小焊槍,再到大滑臺上方空中抓手處裝上抓手(見圖17)。

3.清線階段

OP10和OP20夾具焊接完成后移動到抓取位,搬運機器人R5將OP20工件抓到緩存架上,再將OP10工件抓到OP20夾具上(見圖18),OP10和OP20夾具滑到左側上件臺,OP10停止上件,只上OP20工件。OP30和OP40夾具滑到焊接位,R1、R2、R3和R4機器人進行焊接。

焊接完成的OP30和OP40夾具滑到抓取位,R5機器人抓取OP40工件到緩存架上,將OP30工件抓到OP40夾具上,再將OP20工件從緩存架抓到OP30夾具上。抓放完后OP30和OP40夾具滑到最右側上件臺上件。OP20夾具上件完成后滑到焊接位進行焊接。搬運機器人R5將緩存臺上的工件補焊后放到下件滑臺上。

OP20夾具焊接完成后滑到抓取位,搬運機器人R5抓取OP20工件到緩存臺上,OP10和OP20空夾具滑動回左側上件位。OP30和OP40夾具滑動到焊接位,R1、R2、R3和R4機器人進行焊接。OP30和OP40夾具完成焊接后滑到抓取位,搬運機器人R5將OP40工件抓到緩存位,將OP30工件抓到OP40夾具上,將緩存架上的OP20工件抓到OP30夾具上。

OP30和OP40夾具滑到最右側上件位進行上件,搬運機器人將緩存架上的OP40工件補焊后放在下件滑臺上。OP30和OP40夾具上完件后滑動到焊接位,R1、R2、R3和R4機器人進行焊接。

OP30和OP40夾具完成焊接后滑到抓取位,搬運機器人R5將OP40工件抓到緩存架上,將OP30工件抓到OP40夾具上。OP30和OP40工件滑到最右側上件位,OP40夾具上件。搬運機器人R5將緩存架上的OP40工件補焊后放入下件滑臺。

OP40夾具上件完成后滑動到焊接位,R2、R4機器人進行焊接,焊接完成后滑動到抓取位,搬運機器人R5抓起OP40工件進行補焊,補焊完成后放入下線滑臺,清線完成。

焊點分配和節拍計算

1.焊點分配

(1)產品一? 分拼件共76個焊點,螺母板焊接26個焊點,固定架80個焊點,上蓋69個焊點,OP10共192個焊點,OP20共193個焊點,OP30共112個焊點,OP40共109個焊點。

R1、R2機器人焊接上蓋板35+34個焊點,R3、R4焊接分拼夾具51+51個焊點(見圖19);OP10工位R1焊接91個焊點,R3焊接76個焊點,共167個焊點,剩余25個焊點后續補焊;OP20工位R2焊接92個焊點,R4焊接76個焊點,共168個焊點,剩余25個焊點后續補焊(見圖20);OP30工位R2焊接56個焊點,R4焊接56個焊點,共112個焊點;OP40工位R2焊接54個焊點,R4焊接55個焊點,共109個焊點;剩余50個焊點和9條焊縫R5機器人進行固定補焊(見圖21);R5機器人完成固定補焊和搬運后切換焊槍進行固定架80個焊點焊接。

(2)產品二? 分拼件共74個焊點,OP10共111個焊點,OP20共108個焊點,OP30共129個焊點,OP40共237個焊點。

R1、R2機器人焊接分拼37個焊點,R3、R4機器人焊接分拼37個焊點;OP10工位R1焊接56個焊點,R3焊接55個焊點;OP20工位R2焊接54個焊點,R4焊接54個焊點;OP30工位R1焊接64個焊點,R3焊接65個焊點;OP40工位R2焊接65個焊點,R4焊接65個焊點,剩余107個焊點后續補焊;R5機器人完成前序剩余的107個焊點補焊。

2.節拍計算

由于產品二焊點少于產品一,且一般鋪線和清線都不計算在節拍內,這里僅給出產品一循環生產節拍(見表1)。

周邊規劃與物料流動

周邊圍欄和料箱擺放示意如圖22所示,物料流動示意如圖23、圖24所示。

結語

一個優秀的方案需要優先考慮最少的設備投資,最少的操作人員、良好的生產工藝流程、生產過程中的防錯防漏和通暢的物流來保證順利完成生產。同時也需要考慮合理的自動化率以及合適的周邊輔助設備來優化人機操作,減少操作人員工作負荷,保證各工位節拍平衡,盡可能使機器人工作效率達到95%以上,操作工效率不超過80%,為后續工廠自動化、數字化、智能化建設提供良好保障。