成型模具對小麥秸稈顆粒致密成型影響的研究

高昕葳 丑 晨

(甘肅林業職業技術學院機電工程學院,甘肅 天水 741000)

0 引言

中國作為農業大國,擁有豐富的生物質秸稈資源。其中隴東南地區以小麥、玉米等作物秸稈居多,焚燒、亂扔等不合理的處置不僅浪費了資源,也造成了環境污染。對這類資源最合理的利用是將其壓縮成顆粒燃料,在此過程中壓縮機的結構對燃料的品質具有一定的影響[1]。

小麥作為隴東南地區的重要作物,具有種植面積大、分布廣等特點[2]。有研究指出,作物類秸稈燃燒時有CH4、CO等氣體析出,屬于優質生物質能源[3]。鑒于顆粒之間存在離散體的屬性,該文選擇離散元分析方法,以小麥秸稈顆粒為研究對象,利用EDEM 分析在單錐度、雙錐度2 種模具下小麥秸稈顆粒的壓縮成型過程,并探究了顆粒形變、受力及成型能耗等的變化。該文的研究可以為小麥秸稈顆粒成型技術和成型模具設計提供參考。

1 EDEM 離散元法與顆粒模型

1.1 EDEM 顆粒離散元法

離散元法可追溯到早期的分子動力學。早在1971 年,Cundall[3]在研究巖土顆粒時便提出了離散元分析法。后來有學者提出了軟顆粒和硬顆粒2 種模型[3]。就幾何體角度而言,EDEM 模型可分為塊體類和顆粒類2 種,塊體類常見的有四面體類和六面體類,而在二維問題中任意多邊形元均可;顆粒體則更多的是用橢球代替,二維問題中可用橢圓來代替[3]。由于實際應用中小麥秸稈顆粒在碰撞、擠壓過程中會發生顯著的塑性變形,因此該文在模擬過程中建立了Hertz 和Mindlin-Deresiewicz 接觸模型[4]。

1.2 小麥秸稈顆粒接觸模型

基于小麥秸稈物料自身屬性,秸稈顆粒在接觸與擠壓過程中存在彈性及變形,該文建立的小麥顆粒接觸模型如圖1所示[4]。其中,i 和j 為小麥軟球粒;Ks為切向接觸力,用來表征顆粒在切向方向的受力大小及變化過程;ηs為切向阻尼器,用來表征顆粒在切向方向的摩擦受阻情況;μ 為滑動摩擦器,引入了顆粒接觸過程中的動摩擦分析;Kn為法向接觸力,用來表征顆粒在法向方向的受力大小及變化過程;ηn為法向阻尼器,用來表征顆粒在法向方向的摩擦受阻情況;C 為耦合器。該文在EDEM 離散元法分析過程中,將以此為基礎原理進行顆粒之間擠壓受力及碰撞變形的分析。

圖1 小麥顆粒接觸模型

2 仿真試驗分析

2.1 創建模具模型

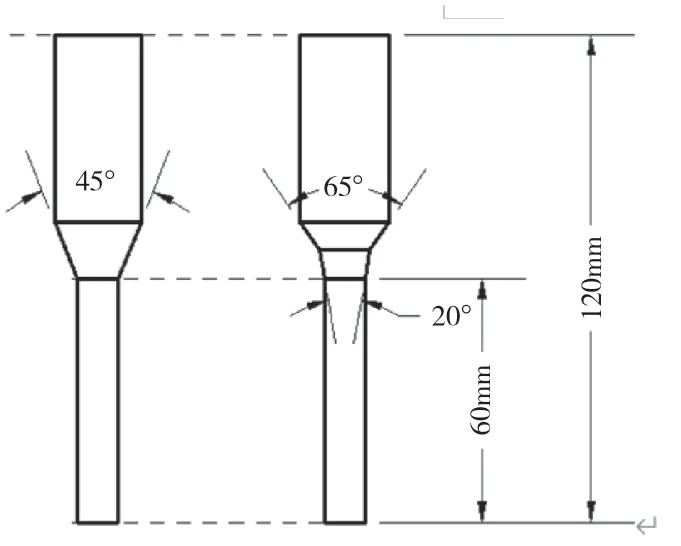

成型設備的結構、模具長徑比等的設計會影響成型設備本身的工作壽命,同時也會給成型顆粒的質量品質、壓縮能耗等帶來相應影響。壓縮時,物料內部木質素等軟化所需的熱量主要來源于顆粒與模壁間的摩擦[5-6]。此外也有研究指出,模具的結構不同,壓縮過程中顆粒與模壁之間因摩擦產生的熱量也會不同,進而對壓縮成型過程中所需要的壓力及能耗產生直接影響,并影響成型密度、硬度與熱值等指標,最終決定了成型顆粒的品質[7]。基于此,該文創建了如圖2所示的2 種模具,長徑比均為6 ∶1,依次將其導入EDEM中進行小麥秸稈顆粒的成型過程探究。

圖2 模具的結構與參數

2.2 參數設置

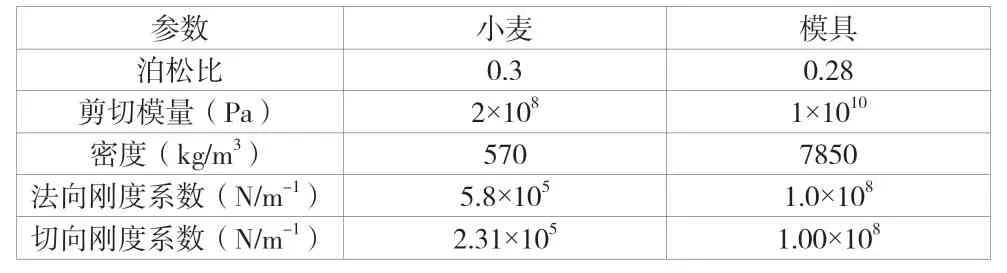

結合實際應用,并查閱、分析了關于小麥秸稈及其他生物質原料特性的資料,該文設定了小麥秸稈及成型模具的相關參數,見表1 和表2[7-9]。并在此基礎上進行EDEM 離散元仿真試驗,完成顆粒成型過程相關特性的研究。

表1 材料參數

表2 接觸系數

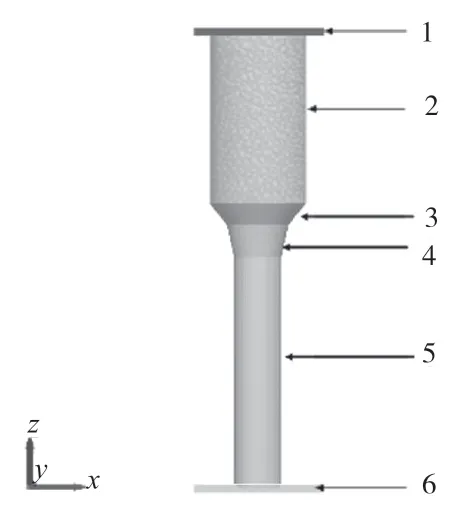

因為小麥秸稈顆粒在粒徑和形態等方面的不均勻性,所以在顆粒工廠中生成顆粒時采取隨機生成方式,顆粒大小為0.5mm~1.0mm,顆粒生成后等待壓縮。以雙錐度模具下的壓縮為例,其模型如圖3 所示,模具下端設置擋板,由加載面位置處的柱塞將進料腔中的物料進行壓縮成型。

圖3 壓縮試驗模型

2.3 試驗過程設定

3 結果探究

3.1 擠壓力-時間分析

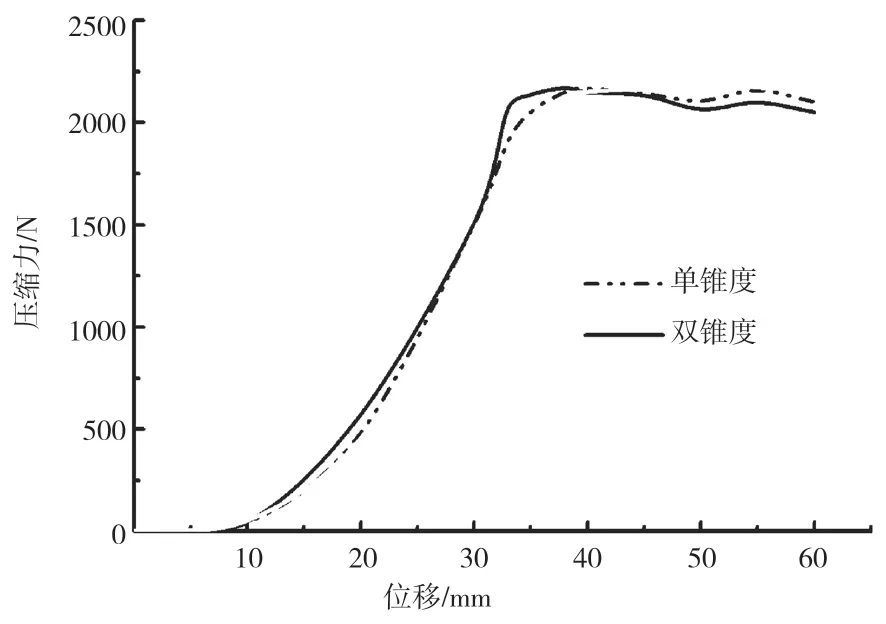

擠壓力與時間之間的關系如圖4 所示。由圖4 可知,不同模具下壓縮力的變化呈相似的趨勢,不過在成型前期雙錐度下的成型壓力要小于單錐度,且峰值超前于單錐度。應用Origin 軟件中的Tools 工具進行擬合分析,通過在Analysis 工具欄中做(力-位移面積積分)求解,得出雙錐度下壓縮力做功57.24J,單錐度則是65.21J。

圖4 擠壓力-位移關系

3.2 接觸力-形變關系

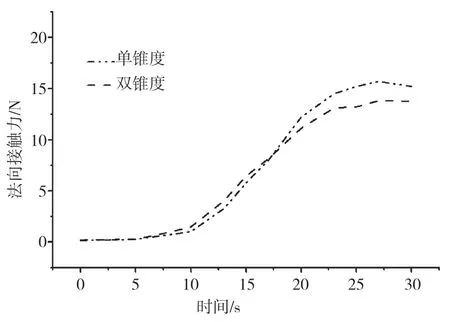

通過分析小麥秸稈顆粒之間的法向接觸力和法向重疊量來探究顆粒在豎直方向的受力與變形,并對后臺數據進行提取分析。結果表明,秸稈顆粒擠壓時的法向接觸力和形變如圖5、圖6 所示,可以得出,雙錐度下顆粒成型后的法向接觸力大于單錐度;雙錐度下顆粒的法向形變也大于單錐度。需要注意的是,在壓縮過程前期,單錐度模具下顆粒受到的法向接觸力略大于雙錐度,這與物料和2 種結構模具錐面的摩擦有關。小麥秸稈顆粒被擠壓到模具底部之前,在摩擦力的作用下會產生變形,這一變形主要取決于粒壁間的摩擦。根據圖5、圖6 的分析可知,雙錐度下粒壁間的摩擦力小于單錐度。在擠壓后期,由于2 種模具下粒壁間的摩擦力有差異,因此直接作用于顆粒的凈壓力不同,進而導致顆粒在豎直方向受到的接觸力和形變也存在差異。從時間軸上看,成型過程中2 種模具下顆粒的形變過程滯后于受力過程。

圖5 顆粒法向接觸力變化過程

圖6 顆粒的法向形變

通過分析小麥秸稈顆粒之間的切向接觸力和法向重疊量來探究其水平方向的受力及變形,得出如圖7、圖8 所示的接觸力-形變關系。可知,和法向接觸力-形變關系相比,不管哪種模具下顆粒的切向接觸力與形變都小很多,且相互間無明顯差異。推測原因是其與水平方向顆粒的受力、模壁摩擦沒有太直接關系。不過從總體來看,單錐度下顆粒的切向受力略小于雙錐度。同樣在壓縮的前階段,可以看到單錐度下顆粒受到的切向形變略大于雙錐度;而在壓縮后階段,顆粒產生形變和所受切向力不同,主要原因是2 種模具下的相對擠壓力不同。

圖7 顆粒切向接觸力變化過程

圖8 顆粒的切向形變

3.3 成型燃料特征分析

最終得出的成型小麥秸稈顆粒燃料的相關參數見表3。結果顯示,雙錐度下成型燃料的各項參數要好于單錐度。2種模具下的顆粒在最后都能被壓碎,不過顆粒之間的黏接力遠小于接觸力。聯系實際應用分析可知,在離散元仿真的過程中缺少了溫度這一關鍵影響因素,從而缺失了木質素的軟化等帶來的黏結性。進行EDEM 分析時,對顆粒之間的黏接只考慮了顆粒形變帶來的鑲嵌與嚙合,因此黏結力顯示較小。

表3 成型后顆粒之間的相關特征

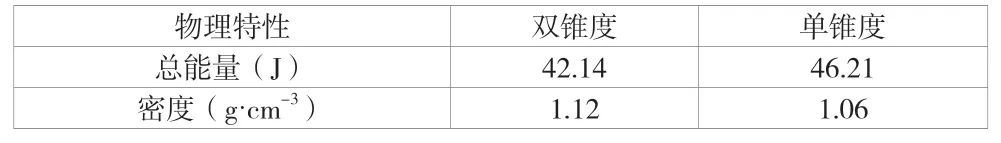

仿真過程中EDEM 后處理數據見表4,可知雙錐度模具下顆粒成型密度大于單錐度。該結論與前面分析顆粒形變特征時的結論相吻合,佐證了顆粒形變特征分析的合理性。

表4 成型燃料物理特性

3.4 黏結強度的分析

從圖5~圖8 可以看出,不管是顆粒的接觸力還是形變,在擠壓結束前期都有縮減趨勢。推測這一現象是由壓縮過程中高壓下產生的應力集聚,在燃料顆粒壓縮成型結束時發生了應力松弛和蠕變所致。另外,接觸力與形變兩者同增共減的關系在一定程度說明了該文試驗分析的合理性。

顆粒成型結束時,雙錐度模具下顆粒的接觸力和形變均大于單錐度模具下顆粒所受的接觸力和形變。這說明,雙錐度模具下成型顆粒內部粒子間的黏結強度要大于單錐度下的成型顆粒。

4 結論

該文選取了雙錐度和單錐度2 種模具,運用EDEM 離散元軟件模擬小麥顆粒在各模具下的成型過程,研究了成型過程單個顆粒之間的受力、形變和能耗等相關特性,得出如下結論:1)豎直方向,雙錐度下成型燃料內部顆粒之間的接觸力、形變大于單錐度。2)水平方向,2 種模具下最終成型顆粒之間的形變無太明顯差異,但單錐度下顆粒之間的切向接觸力要小于雙錐度。3)結合燃料顆粒的接觸受力及形變特征分析得出,雙錐度下成型燃料顆粒的黏結強度及密度大于單錐度。4)根據2 種模具下各自的做功及成型燃料獲取的總能量,成型過程中不同模具下的能量損耗對比,可知雙錐度下的能量損耗比單錐度要小。