貫流機組轉子裝配整體運輸包裝技術研究及應用

錢 輝 鄭慶新

(1.東方電氣集團東方電機有限公司,四川 德陽 618000;2.西南交通大學,四川 成都 610031)

燈泡貫流式機組是當前廣泛應用的大、中型水輪發電機組的一種機型,由于機組部件外形尺寸較大,再加上生產制造、運輸條件的限制,現有的燈泡貫流式水輪發電機組不能在廠內進行裝配調試,像定子、轉子這樣的大部件一般都是分部套發運到工地后再進行裝配調試。由于很多因素,犍為電站的55MW 轉子裝配決定采用整體包裝發運的方式,因此給產品的包裝和運輸防護帶來了巨大挑戰。

1 磁極、轉子支架單獨包裝

大型磁極裝配包裝,以福建仙游抽水蓄能磁極包裝為例,如圖1、圖2 所示。磁極長3385mm,寬1085mm,高495mm,質量為9233kg。每件磁極包一箱,包裝底盤采用滑木結構,側面和端面采用箱板、箱檔制成的木箱。磁極縱向采用4 道柔性帶進行捆扎加固,以減少慣性造成的產品位移。2 道柔性帶捆扎在磁極中部,將磁極與包裝箱底盤捆為一體,增加了磁極與包裝箱底部的摩擦力,可減少運輸過程中慣性沖擊帶來的位移。另外2 道柔性帶捆扎在磁極兩端上部,利用“T”形筋倒八字斜拉與包裝箱底盤捆為一體。這樣既增加了縱向拉緊力,又可以緩沖車輛溜放時產生的沖擊力,因此能有效限制磁極在包裝箱中的竄動,使產品縱向位移完全消除,確保包裝箱的完好無損。犍為項目磁極長1821mm,寬330mm,高275mm,質量為940kg,數量為72 件。磁極包裝可2 件裝一箱,中間用層積板隔開,其他包裝工藝程序與大型磁極包裝類同[1]。轉子支架長7850mm,寬7850mm,高1800mm,質量為84575kg,用中空板、布基膠帶隨形包裝。

2 轉子裝配特點分析

大型貫流式機組的轉子支架和磁極歷年來都是單獨包裝發運的,由于很多因素,犍為項目的發電機組轉子裝配采用整體包裝發運方式。

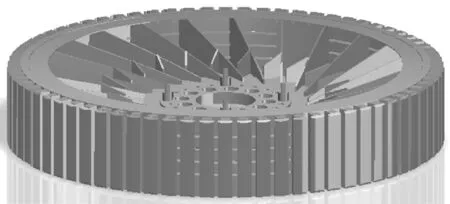

轉子裝配長8320mm,寬8320mm,高1904mm,質量為160170kg,包裝完后長8650mm,寬8650mm,高2850mm,質量為165000kg。由于重要性以及產品本身較大的尺寸和質量給包裝運輸帶來了極大困難,因此設計安全可靠的包裝對運輸過程至關重要。轉子裝配三維模型如圖3 所示。

圖3 轉子裝配三維模型

3 轉子裝配整體包裝方案設計

根據轉子裝配的特點,該文著重考慮轉子裝配整體防護、包裝工藝過程、起吊裝車以及運輸車輛選擇等因素制定了整體包裝設計方案。產品整體包裝采用鋼木結構,運輸過程中遮蓋專用防雨布。

3.1 內包裝設計

內包裝具有防潮、防銹功能,可減少或阻隔外界潮濕大氣對產品的影響,保證產品性能的穩定。

內包裝采用隨形包裝方式,利用多金屬氣相防銹膜隨形包裹磁極圓周面,下擺部分與鋪底多金屬氣相防銹膜熱合連接,上擺部分隨形包裹磁極上部引線,并用黏膠帶固定在上環板。多金屬氣相防銹膜是基于高分子材料與VCI 氣相防銹技術的新一代創新高科技產品。膜體內含有的VCI 會升華揮發出防銹氣體因子,擴散滲透至被防銹物品表面并吸附其上,形成單分子厚的致密保護膜層,隔絕誘發銹蝕的各種因素與被防銹物品表面的接觸,從而有效防止銹蝕的產生。

3.2 外包裝設計

外包裝具有如下作用:避免產品裸露在外,為組件提供一個較為封閉的空間;具有一定的防護功能,維持包裝完整性,方便流通、存儲和周轉等環節的作業實施。外包裝設計主要包括底盤設計、封箱設計和箱內固定設計。

3.2.1 底盤設計

底盤主要是用來承載產品的,需要考慮產品的結構、運輸車板結構、工裝、場地、成本以及工藝等很多方面的問題。根據產品結構及外形尺寸,底盤設計為八邊形結構,由20 號工字鋼、槽鋼焊接制作,長8618mm,寬8618mm,高200mm,質量為3620kg。

3.2.2 封箱設計

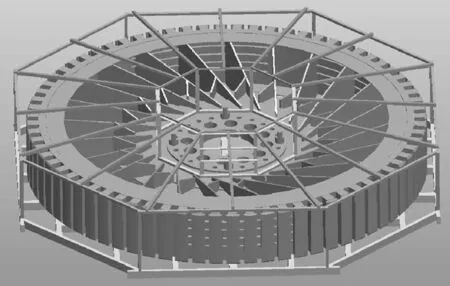

轉子裝配包裝三維模型如圖4 所示。產品包裝封箱主要使用層積方、層積板和竹纖板。包裝箱底盤鋪設竹纖板,立柱使用截面100×80 層積方,與底盤之間用螺栓連接。搭建包裝箱外圍八邊形框架,在產品中心放置八邊形角鋼架。在角鋼上用螺栓把合截面80×60 層積方形成內、外兩側的八邊形結構。用截面80×40 的扁方在內、外八邊形之間搭建傘狀龍骨,用層積板、竹纖板封箱,以鋼釘連接。

圖4 轉子裝配包裝三維模型

3.2.3 箱內固定設計

箱內固定主要是為了防止運輸過程中產品與底盤發生相對位移,產品放置在底盤上后分別沿橫向、縱向設置3 處擋焊。在垂直方向,考慮只能起吊產品本體,因此設計利用重型打包帶、連接螺桿連接產品與底盤。

產品質量M=160170kg,運輸過程中的跳動忽略不計,僅考慮產品與包裝箱橫向、縱向的相對滑動。木與鋼板之間的摩擦系數取μ=0.4,則產品與底盤之間滑動時的摩擦力F=M×μ=640kN。

采用100mm×100mm 擋塊,設置8 處擋焊,每條焊縫長×寬為100mm×10mm,縱向滑動時(向前或者向后)4 條焊縫承受抗壓。焊縫面積S=0.1×0.01×4=0.004m2,焊縫承壓σ=F/S=160MPa。焊縫強度可視為與母材型鋼強度相當,即200MPa。焊縫強度大于焊縫承受的抗壓,擋焊滿足要求。

4 轉子裝配運輸方案設計

4.1 路線勘察

產品運輸路線為從德陽至樂山段,全程245km,道路條件完全滿足要求。從樂山五通橋區至犍為電站段全程32.7km,道路為雙向兩車道,由于產品尺寸超限,需要斷道通行。

4.2 裝載機具

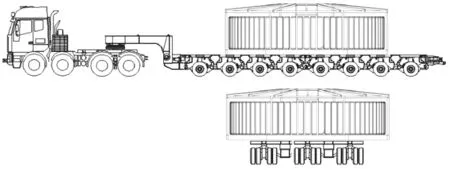

貨物質量為165000kg,采用多軸多輪液壓平板車運輸,車輛每軸線(一線2 軸8 輪胎)的平均軸荷不超過18000kg 或者最大軸荷不超過20000kg。按照平均軸載荷不超過18000kg計算,則需要軸線數n=M/18000=8.89,至少需要9 軸以上的液壓平板車。貨物長8320mm,車板長度至少在10m 以上。液壓平板車軸距1550mm,至少選用7 軸線。貨物寬8320mm,考慮承載面和運輸過程中的穩定性,選用3 縱列液壓平板車,車寬5400mm。

綜合以上因素,最終選用3 縱列8 軸線液壓平板車作為裝載運輸機具。其由活絡端梁、單元車和縱橫向連接部件等組成。在結構上采用平板網絡單箱形主梁的車架,7.50 R15 小輪胎液壓懸掛三點支承。采用液壓全輪牽引轉向或控制轉向,雙管路全輪制動(根據《超限運輸車輛行駛公路管理規定》(交通運輸部令2016 年第62 號)規定)。主要技術參數見表1。

表1 液壓平板車主要參數

4.3 加固方案

圖5 轉子裝配裝車加固模型

5 運輸包裝力值計算

轉子在運輸包裝過程中會受到各種作用力,根據加固規則,各種力的大小計算如下。

5.1 縱向慣性力

縱向慣性力(kN)如公式(1)所示。

式中:t0為縱向慣性力值,表示轉子每噸的縱向慣性力值,kN/t;Q為貨物質量,t。

5.1.1 采用剛性加固時

采用剛性加固時的縱向慣性力值(kN/t)如公式(2)所示。

式中:Q總為運輸車輛總質量(含產品質量)。

如果Q總大于130t,按130t 計算。

5.1.2 采用柔性加固時

麻姑、鐘馗、八仙是道教中的人物,同時在中國藝術體系中,這類題材具有更鮮明的世俗色彩和更廣泛的民眾基礎,尤其明清時期此類題材的繪畫創作更是反映了廣闊的市民社會生活情態。

采用柔性加固時的縱向慣性力值(kN/t)如公式(3)所示。

式中:Q總為車輛總質量(含產品質量)。

如果是車輛跨裝運輸,按運輸總質量計算。當Q總大于150t 時,t0=5.88(kN/t)。

5.2 橫向慣性力

橫向慣性力(kN)如公式(4)所示。

式中:n0為橫向慣性力值,表示轉子每噸力值,kN/t;Q為轉子質量,t。

橫向慣性力值(kN/t)如公式(5)所示。

式中:a為轉子重心偏離包裝底座橫中心線的距離,mm;l為運輸車輛(包裝底座)中心寬度,mm。

5.3 垂直慣性力

垂直慣性力(kN)如公式(6)所示。

式中:q垂為垂直慣性力值,表示轉子每噸的力值,kN/t;Q為轉子質量,t。

5.3.1 使用敞車和普通平車裝載時

使用敞車和普通平車裝載時的垂直慣性力值(kN/t)如公式(7)所示。

5.3.2 使用長大貨物車裝載時

使用長大貨物車裝載時的垂直慣性力值(kN/t)如公式(8)所示。

式中:a為產品轉子重心離包裝底座中心線的垂直距離,mm;l為負重車轉向架中心距,mm。

5.4 風力

風力(kN)如公式(9)所示。

式中:q為計算風壓的系數(與所受風面的形狀有關。如果是平面,q取0.49kN/m2;如果是圓柱體側面,q取0.245kN/m2);F為側向迎風面的投影面積,m2。

5.5 摩擦力

縱向摩擦力(kN)如公式(10)所示。

橫向摩擦力(kN)如公式(11)所示。

式中:Q為貨物質量,t;Q垂為貨物的垂直慣性力,kN;μ為摩擦系數,木與鋼板之間摩擦系數取μ=0.5。

計算得出縱向慣性力為1615.35kN,橫向慣性力為465.3kN,垂直慣性力為747.45kN,縱向風力為13kN,橫向風力為13kN,縱向摩擦力為808.5kN,橫向摩擦力為434.76kN(根據《鐵路貨物裝載加固規則》(鐵運[2006]161號)規定)[2]。

所需縱向加固力F縱 加=T-F縱 摩+W縱 風=793.85kN,所需橫向加固力

6 包裝運輸過程驗證

根據上述包裝方案的設計,操作人員進行了轉子裝配包裝作業,轉子裝配整體包裹氣相防銹膜并用黏膠帶固定。吊至底盤上后進行內部擋焊,并用打包帶將產品與底盤連接好,再吊至車板上進行封箱包裝。包裝工序包括1)將分瓣底盤連接好后放置在高度1m 的工裝支墩上,支墩應支撐在底盤上對應的受力位置處。2)底盤上隨形鋪設層積板,再在層積板上鋪設一層多金屬氣相防銹膜,產品與底盤接觸位置放置40mm 厚層積板。3)將提前隨形包裹好的轉子裝配吊裝到底盤上,連接轉子裝配與底盤并做好限位,再將多金屬氣相防銹膜進行熱合連接,使整個過程吊車不落鉤。4)將轉子裝配和底盤一同吊至車板上,移走吊車,底盤分瓣面應與車輛前進方向垂直。5)在車板上進行包裝箱的框架、傘狀龍骨搭建,用層積板封箱,最后遮蓋隨形定制防雨布。

經過3 天的運輸,2021 年1 月15 日9 點30 分左右,轉子裝配順利運送到電站并交付業主。

7 結論

轉子裝配的整體包裝運輸設計還需要考慮很多因素,如具體的物流工況和內包裝材料隨時間、溫濕度變化的具體性能參數的改變,需要更多的數據和測試做支撐。該文對轉子裝配的整體包裝運輸進行了系統設計,能夠緊貼產品包裝運輸實際情況,從產品具體性能出發,在滿足基本運輸包裝要求的同時,降低了成本,提高了效率,驗證了大型貫流機轉子裝配整體包裝發運的可行性,可為后續貫流機組轉子裝配包裝發運實現方式提供一種新的選擇,并為今后國內外同類型產品的包裝運輸提供借鑒。