鈦-鋼板材爆炸焊接工藝優化實驗與數值模擬研究

耿艷旭,李 敏,劉萬村

(哈爾濱職業技術學院,哈爾濱 150081)

0 引言

爆炸焊接是一種常用的固相焊接方法,利用炸藥爆炸能量驅動鈦和鋼兩種板材高速碰撞并在高溫環境下相互融合,達到焊接目的。鈦-鋼板材爆炸焊接中,不同的裝藥量、板材間距都會對焊接質量產生影響。實際加工中需綜合考慮技術可行性與成本效益,選擇最佳的裝藥量,確定復合板的最佳間距,以保證鈦-鋼板材的力學性能達到最優。

實驗選用的鈦-鋼板材由工業純鈦TA2(復板)與高強度結構鋼Q345B(基板)使用爆炸焊接工藝制成。其中,基板尺寸為600 mm×200 mm×30 mm,復板尺寸為400 mm×150 mm×10 mm。爆炸焊接工藝中使用的炸藥為專用炸藥,密度1.1 g/cm3,爆速為2 300 m/s。其他為紫銅間隙墊、黃油等材料。

1 實驗方法

在現場布置炸藥進行起爆,實驗步驟如下:

1)安裝板材。將基板的一面打磨光滑,使該面向上,放在平整的巖沙地基上。在矩形基板的光滑面上用記號筆畫出對角線,在對角線的交點上放置一塊“W”型的紫銅間隙墊。按照同樣方法處理復板的一面,并標記出對角線的交點,使復板的光滑面向下,交點對準紫銅間隙墊[1]。基板和復板的裝配方式如圖1所示。

圖1 鈦-鋼板材爆炸焊接工藝裝配圖Fig.1 Explosive welding process assembly drawing of Ti-steel sheet

2)涂刷黃油。使用干凈的毛刷蘸取適量黃油在復板上表面均勻涂刷2~3遍,作為復板與炸藥之間的緩沖層,起到保護復板的作用,避免爆炸焊接高溫燒傷復板材料。

3)布置炸藥與雷管。根據爆炸焊接方案提供的參數稱量相應質量的炸藥。將炸藥倒在復板上表面,使用竹片將炸藥刮平。為了提高爆炸焊接效果,將炸藥均勻攤開,使其完全覆蓋整個復板上表面。使用牛皮紙將復板的外邊緣圍起來,防止炸藥漏撒。用一把鋼尺隨機選取多個點測量炸藥高度,達到設計要求后放置雷管。

4)起爆。將雷管的腳線與起爆線連接,再將起爆線的另一端接入起爆器的接線柱,待所有人員撤離現場后開始起爆。

2 檢測分析

該測試使用微機控制電液伺服萬能試驗機,力學性能測試按照《鈦-鋼復合板檢測標準》(GB/T8547-2019)進行。本研究僅對鈦-鋼板材的剪切強度進行測試[2]。將剪切試驗樣品進行熱處理后,使用掃描電子顯微鏡(SEM)觀察斷口形貌,使用X射線能譜儀對結合界面不同區域進行色散譜分析(EDS),測定元素成分。

2.1 鈦-鋼板材的力學性能實驗結果

經過爆炸焊接工藝處理后的鈦-鋼板材,其剪切強度實驗結果如表1所示。

表1 不同工藝條件下鈦-鋼板材爆炸復合板剪切強度實驗結果Tab.1 Experimental results of shear strength of explosive Ti-steel composite plate under different process conditions

以上9種工藝是根據基板和復板的間距及炸藥裝填量設計的,具體如表2所示。

表2 實驗工藝條件Tab.2 Experimental technological conditions

根據《鈦-鋼復合板檢測標準》(GB/T8547-2019)的規定,鈦-鋼板材的剪切強度值≥140 MPa。對照表1數據可知,實驗中的9件鈦-鋼板材試件的剪切強度均超過了140 MPa,符合標準。橫向對比發現,在裝藥量相同的情況下,隨著鈦-鋼板材中基板與復板間距的增加,結合界面的剪切強度存在一個先增加后減小的變化過程。以A、B、C 3種工藝為例,裝藥量均為30 kg/m2,間距分別為4、6、8 mm,對應的剪切強度從252 N/mm2增加到281 N/mm2,再下降到245 N/mm2。復板與基板間距相同的情況下,隨著裝藥量的減少,剪切強度發生了同樣的變化[3]。由表1數據可知,復板與基板間隔為6 mm、裝藥量為30 kg/m2時,復合板材結合面的剪切強度最大。

2.2 鈦-鋼板材斷口觀察結果

由鈦-鋼板材結合界面的SEM圖像可知,復合界面有明顯的“象鼻”狀凸起和旋渦,爆炸焊接過程中,復板和基板在爆炸產生的沖擊作用下發生高速碰撞,受到高溫、高壓環境的影響,導致復板出現變形并在碰撞點出現凸起。但是不斷隆起的波峰對后續進入射流產生阻擋,從而形成了類似“象鼻”的微觀結構,旋渦則是爆炸焊接金屬流在界面上被基板或復板捕獲后凝固形成的。

3 鈦-鋼板材爆炸焊接的數值模擬

3.1 建立三維模型

選用美國ANSYS公司開發的LS-Dyna通用顯示動力分析軟件,使用3D Solid軟件構建鈦-鋼板材的三維模型,使用該程序仿真爆炸焊接過程,并對爆炸焊接工藝中的數值變化展開分析。使用3D Solid軟件構建由復板、基板和炸藥組成的三維立體模型。

3.2 爆炸焊接過程的數值模擬

3.2.1 炸藥狀態方程

利用LS-Dyna軟件中自帶的“Mat_high_explosive_burn”高能燃燒材料模型,確定炸藥的爆壓、爆速、密度等基本參數,建立炸藥狀態方程:

式中,P表示爆轟產物的壓力;W表示爆轟產物的相對比容;E表示爆轟產物的比內能。Y1、Y2、Q1、Q2、w為5個特定參數,e為自然常數。

3.2.2 鈦-鋼板材狀態方程

利用LS-Dyna軟件中自帶的“EOS_Gruneisen”剛塑性強化模型,建立鈦-鋼板材模型,能較好地反映出溫升軟化效應及應變率強化效應對鈦-鋼板材造成的影響,進一步提高模擬數值的精確度。鈦-鋼板材的狀態模型由兩部分構成,分別是涉及應力的M方程與涉及斷裂應變的N方程。

M方程為:

式中,M表示流動應力;mp表示等效彈性應變;m0表示參考應變速率,取1.0 s-1;T表示無量綱溫度;A和B為材料常數;D表示應變率敏感特性。

N方程為:

N={C1+C2exp(C3p1)}(1+C4T)

式中,N表示鈦-鐵板材斷裂時的應變力;C1~C4表示失效系數;p1表示壓力與等效應力的比值。

3.3 數值模擬結果與討論

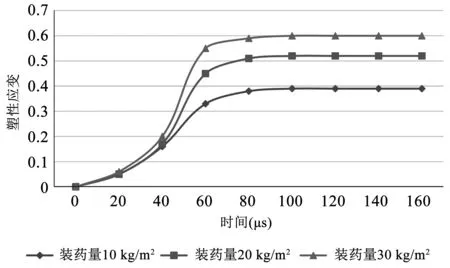

在復板與基板間距固定為6 mm的條件下,仿真實驗分別設定了3種不同的裝藥量,對比爆炸焊接時復板的塑性應變差異。3種裝藥量分別為10、20、30 kg/m2。爆炸焊接模擬中,復板在爆炸發生后的2 μs開始獲得一個加速度并發生運動,當復板速度達到最大值后,速度逐步減小,當裝藥量為10 kg/m2時,復板的最大運動速度為380 m/s,裝藥量為20 kg/m2時,復板的最大運動速度為396 m/s,裝藥量為30 kg/m2時,復板的最大運動速度為444 m/s。由此可見,在鈦-鋼板材的爆炸焊接工藝中適當增加裝藥量,可使復板獲得更快的運動速度,不同裝藥量會改變復板所受的塑性應變力。不同裝藥量下復板塑性應變曲線如圖2所示。

圖2 不同裝藥量下復板塑性應變隨時間變化曲線Fig.2 Variation curve of plastic strain of cladding plate with time under different charges

結合圖2可知,隨著裝藥量的增加,鈦-鋼板材的塑性應變不斷增加且在爆炸開始后的100 μs塑性應變趨于穩定。

4 結論

爆炸焊接是鈦-鋼板材加工的常見工藝,其原理是利用炸藥爆炸形成的高溫高壓環境及強大沖擊力,令鈦和鋼兩種板材結合。通過改變炸藥量及板材間的距離,能夠獲得不同的焊接效果。通過實驗和仿真數值模擬得出,當板材距離為6 mm、裝藥量為30 kg/m2時,鈦-鋼板材結合面強度最大,加工質量最好。