汽車沖壓鋁件返工間方案設計

鄧宏偉

摘要:汽車輕量化的趨勢帶來鋁制沖壓件的大量使用。鋁件在沖壓生產后需要對不良品進行返工,返工的主要內容是對沖壓件表面面品不良區域的打磨作業。打磨作業所產生的鋁粉可持續懸浮在空氣中形成粉塵云或沉積到物體表面形成粉塵層,由于鋁合金粉塵具有燃爆性,國標對于鋁鎂制品加工有明確的標準和要求,所以一般汽車廠在沖壓車間會設立專門的鋁制沖壓件返工間。闡述了沖壓件返工間方案的設計、原理及使用相關的方法和標準。

關鍵詞:輕量化;鋁件;除塵;防爆

汽車工業的快速發展以及能源危機的加劇,對汽車的輕量化目標提出越來越高的要求。在汽車覆蓋件的材料應用中,鋁板密度為2.7g/cm3,僅為鋼的1/3左右,在不降低車身性能的前提下,使用鋁板替代鋼制件,理論上可實現40%以上的減重。目前已成為汽車輕量化技術中最理想的材料之一,廣泛應用于汽車車身結構的設計和制造中。

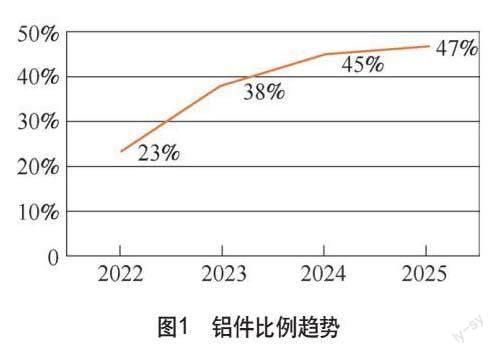

如圖1數據顯示,國內豪華品牌汽車大型覆蓋件中,鋁件平均比例在未來三年將持續提升。

鋁返工間建設必要性分析

在沖壓加工工藝中,由于沖壓件表面的質量缺陷,不可避免地需要對沖壓件進行返工。在對鋁板進行返工時,除石英砂粉塵及飛絮物外,還會產生少量鋁合金粉塵,危害工人的身體健康。由于鋁合金粉塵具有燃爆性,如果不及時有效地進行粉塵治理,存在較大的安全風險。

根據粉塵爆炸環境出現的頻繁程度和持續時間,沖壓鋁返工作業區危險分區存在21區和22區,如圖2所示,故需要建設專業的返工間,采取必要的隔爆、抑爆和泄爆措施,將粉塵爆炸的風險降到最低

國內大型主機廠設計產能一般在30萬臺/年,根據業內返工平均數據統計(見圖3),預計一年鋁件返工總數為17萬件,而同期鋼件沖壓件返工總數約為7萬件。從數據上可以看出鋁制沖壓件的返工需求將遠遠大于鋼件,而隨著鋁件比例的上升,鋁件返工需求將進一步擴大,專業返工間的使用率將越來越高。

鋁返工間方案的設計

1.主要指標

根據鋁沖壓件返工的內容及作業特性,返工間主要指標見表1。

2. 位置設計思路

根據《鋁鎂制品機械加工粉塵防爆安全技術規范》標準,如果鋁鎂制品機械加工粉塵爆炸危險區域設置在聯合廠房內,應符合下列要求:

1)布置在聯合廠房的外側。

2)粉塵爆炸危險區域設置耐火極限不低于3.00h 的實體結構隔墻,與其他加工方式的作業區隔離。

基于主機廠工藝布局的實際情況,一般情況下沖壓車間無法提供靠近外墻的區域,所以在規劃返工間時與車間其他區域進行了隔離設置,設立非燃燒體的實體結構隔離墻房間的間隔墻采用耐火極限不低于3h的實體隔墻,并且防火板需進行耐火性能檢驗,確保符合法規要求。

3. 除塵設計原理

鋁返工間除塵系統設計的原理是根據現場工況組織局部氣流來控制懸浮粉塵流向,從而達到就地過濾、除塵的目的。因此采用側自然補風加側上送風,對側排風氣流組織的技術方案,如圖4所示。

按照參考法規要求返工間應形成負壓,在打磨過程中,采取高負壓氣動砂磨機對零件進行打磨,打磨產生的粉塵首先通過砂磨機末端粉塵吸收孔進行捕捉和收集;同時返工間內形成局部氣流來控制懸浮粉塵流向,通過自然補風及局部送風,保證隔間內部氣流流向。氣流將漂浮的粉塵帶入除塵器,經過粉塵凈化過濾箱(除塵效率>99.86%)處理后的空氣粉塵排放濃度<1.5mg/m?(GB-16297-1996《大氣污染物綜合排放標準》),可直接排放。

另外,捕捉粉塵的氣流組織,在操作者的呼吸帶區域形成的捕捉氣流風速均在 0.5~0.65m/s 以上,在此氣流風速情況下,能有效捕捉飄浮在操作者呼吸帶的飄塵,從而能有效保護操作者不受粉塵的侵害。捕捉粉塵氣流組織模擬如見圖5所示。

為了確保設備的有效運行,安裝在返工間內部的粉塵濃度檢測儀會對作業區域的粉塵濃度進行實時監測,并將數據上傳至控制系統。一旦粉塵濃度超過標準,將啟動報警以提示操作人員對設備進行檢查,排除潛在的安全風險。

4. 主要設備選型

為達到鋁返工間對于粉塵收集和過濾的相關要求,對于隔間內懸浮于空氣中的粉塵,根據修磨機工作時產生的粉塵濃度、粉塵顆粒直徑大小,參照圖6所示,選擇合適的除塵設備.

根據圖6,除塵器采用迷宮板式預過濾器作為第一級過濾,用以過濾較大的粉塵顆粒及起到火花熄滅的功能要求,采用濾筒除塵器作為第二級過濾,用以過濾顆粒較小粉塵。通過高效地除塵過濾(除塵氣流走向見圖7),除塵效率達到>99.8%,主要工作區域21區的粉塵濃度低于3mg/m?。同時濾筒式過濾器的選用主要選擇適用于鋁鎂粉塵的除塵過濾,采用抗靜電材質,并且過濾器內部嚴格接地,避免了因靜電跳火而引起的粉塵爆炸。

同時,鋁返工間設計時除塵器需要配置泄爆裝置及滅火系統。本方案采用無焰泄爆裝置,與除塵器箱體直接連接;消防滅火系統在除塵器箱體中連接溫度傳感器及煙霧傳感器并與設備控制系統聯動。一旦發生粉塵燃爆,系統能夠在溫度上升的第一時間得到信息反饋,關閉防火閥并啟動滅火系統,對除塵器內部進行降溫;在燃爆發生的時候泄爆器通過壓力傳感器確認并進行泄爆,撲滅和消除火焰。

5. 驗收及使用

鋁返工間的測試主要是針對粉塵排放、防靜電接地效果及噪聲進行檢測。

在日常使用中,操作工需要在作業前提前啟動除塵設備,穿戴靜電耗散鞋并按要求對返工間設備進行定期清理和點檢,以保證整個返工作業處在風險可控的環境之下。

從設備系統運行的角度分析,該返工間方案智能化運行程度較高,能夠通過多項數據的有效采集對作業環境進行安全判斷并提供安全保障。

結語

鋁返工間采用干式除塵、自動檢測的設計思路,滿足了法規對于鋁制品加工現場防爆、泄爆的安全要求,同時相對于傳統的濕式除塵方案,該方案從成本控制、項目周期、能源消耗、占地面積、運維成本及日常使用效率多方面評估,都具有相當大的優勢,具有很強的實用性和推廣性。