裝焊自動化線體安全區再分區在系列化運營中的應用研究

薄娜 楊軍

摘要:對自動化生產線的安全區進行深入分析,引入安全分區的概念,意在通過電氣控制架構的設計和邏輯編程,將設備分成更小的單元。有效合理的分區可將生產過程中發生的設備故障限定在最小影響范圍內,達到最大程度利用現有條件,減少停機時間。如何在現有成熟規劃的生產線安全區基礎上進行再分區,以挖掘車間產能提升的潛力,同時提升車間OEE和降低HPV,是一個值得探索和實踐的課題。以生產運營中實際問題為例,詳細闡述了問題原因分析、安全區再劃分方案制定及實施,最后對創新點與收益進行說明。

關鍵詞:裝焊規劃;自動化生產線;安全區,優化改善

《“十四五”智能制造發展規劃》指出的重點任務之一就是“夯實基礎支撐,構筑智能制造新保障”,要以科技為主導,以創新為驅動力,以高質量為奮斗目標,實現汽車的智能化和數字化。因而在產品競爭激烈的當下,工廠自身的數字化提升將更多體現在細節優化和自動化上。

生產線安全區

基于當前的發展現狀,多車型共線生產已成為汽車制造工廠的主流方式,柔性自動化系統在汽車生產四大工藝生產線中廣泛應用,尤其在焊裝生產線,領先的生產技術和數字化工具不斷創新并應用。自動化生產線的安全分析是近年來在汽車柔性自動化生產線規劃設計中要求越來嚴格的系統工作,其中安全分區的概念,意在通過電氣控制架構的設計和邏輯編程,將設備分成更小的單元,將報警進行級別和響應的劃分,由同一個控制器總體把控各區域內的邏輯,當出現報警時,根據設定,進行分區控制輸出。在出現非安全或能源(氣、電、液壓)故障時,將故障影響范圍縮小,最大限度地減小對機床非故障區域的影響,提升機床開動率,從而提升生產線JPH(件/小時)。

針對自動化水平較高的裝焊車間線體,整條生產線不會只設計一個安全區,而是按照要求設計符合條件的多個安全區域,這就產生了對生產線保護區域進行分區。按照使用的性質分為自動線工位之間、自動線之間和存儲安全區。

自動線工位之間的安全分區,原則上以不同功能的工位作為獨立的安全區。例如,升降機與機器人工作工位分開,主焊線的上件工位與總拼工位分開,總拼工位與補焊工位分開。原則上相同功能的工位數量超過3個時,設立安全區對其進行分割,即最多3個工位為一個安全區。

在實際自動化生產線中,一般采用安全裝置(圍欄、安全光柵)對自動線的工位進行分割,最大限度地保護生產設備和人身安全。有效合理的分區可將生產過程中發生的設備故障限定在最小影響范圍內,達到最大程度利用現有條件、減少停機時間的效果。

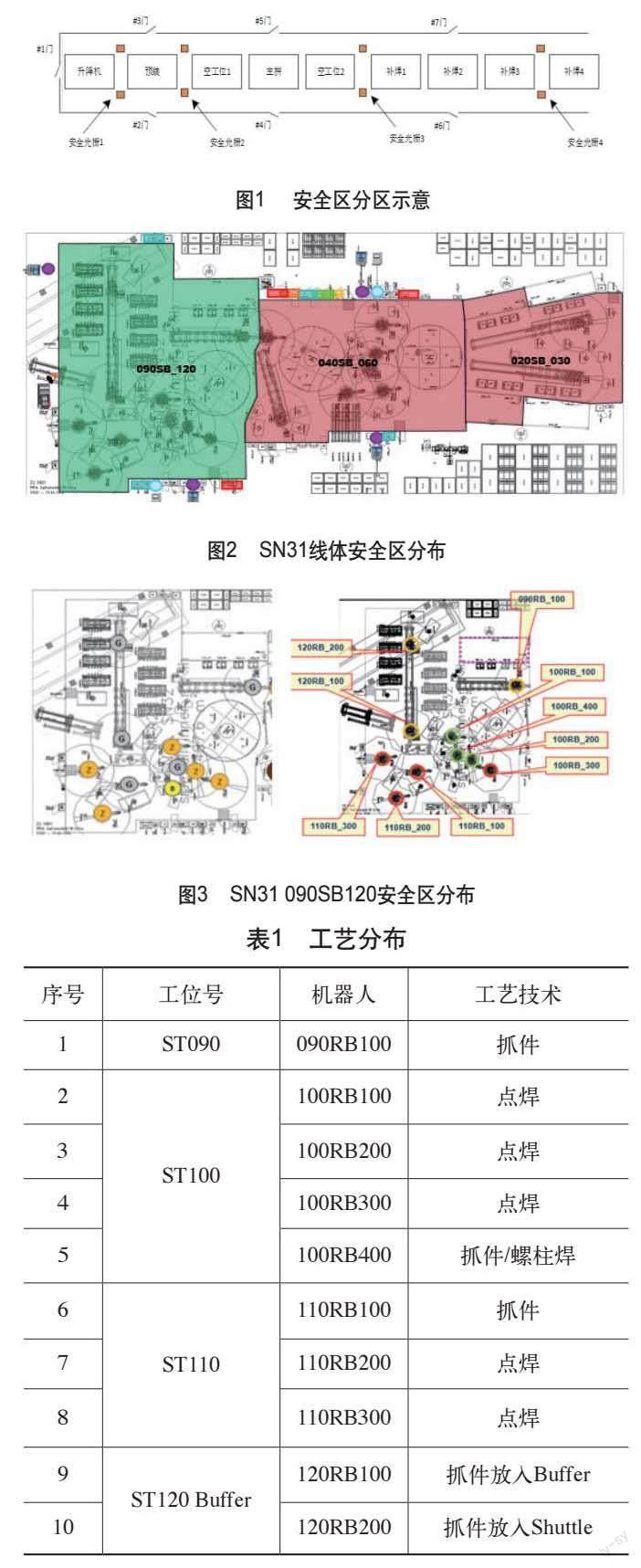

圖1所示為裝焊車間典型的安全區分區示意圖,安全光柵和圍欄1/2/3/4將整個線體分割為5個獨立區域,各區域獨立生產,互不受其他區域停線的影響。當某個安全區出現設備故障時,其他安全區域設備依然可以繼續生產,從而提高自動線的效率和輸出。

再分區應用

1. 項目背景

某車型依據年產量規劃,裝焊產能需快速爬坡提升至20JPH。如何在現有成熟規劃的生產線安全區基礎上進行再分區,以挖掘車間產能提升的潛力,同時提升車間OEE和降低HPV,是一個值得探索和實踐的課題。

其中車間主線Z2.1為車身地板和側圍內板總成-左/右的合拼線,SN31為側圍內板總成-左/右分裝生產線,因此,要求側圍內板總成不間斷供應至主線是確保車間持續輸出的關鍵。

SN31 ST120為側圍內板總成Buffer工位,如果其由于各種原因故障停線無法按時提供側圍內板總成,車間主線Z2.1將立刻停線,直接影響裝焊車間的日輸出和產量計劃。為確保生產任務和日產量順利完成,車間需臨時安排加班確保產量計劃達成,間接增加了車間的HPV。因此,如何減少SN31 ST120工位的停機以及其對后續主線產生的停機風險迫在眉睫。

2. 原因分析

首先,SN31線體為側圍內板總成-左/右的生產島,設計規劃分為3個獨立安全區(見圖2),其中ST120的Buffer和Shuttle輸送工位屬于安全區090SB120(見圖3)。

進一步分析,在此安全區域內有4個工位ST090/100/110/120,總計十臺機器人,工藝有點焊、螺柱焊、抓件和放件等,具體分布如下表1。

點焊、螺柱焊、抓件/放件等工藝為裝焊車間日常維護中較易發生故障的工序點位,當ST090(抓件)、ST100(點焊/螺柱焊/抓件)、ST110(點焊/抓件)由于設備故障、質量報警或者生產更換電極帽時,維修人員/生產人員需進島處理故障。此時由于ST120工位和其他工位為一個安全區,在安全邏輯定義下,所有工位ST090/100/110/120都需要停機等待故障處理。而這時由于ST120工位120RB200無法及時往Shuttle放件,將造成主線Z2.1 ST050工位由于缺少側圍而停機,間接造成車間Z2.1主線停機。

iPortal數據匯總分析某時間段一周的生產情況,SN31-2 PLC區域ST090/ST100/ST110工位,由于螺柱焊報警/修磨報警/機器人報警/點焊接報警/生產更換電極帽等一周總停機達112min,每日平均22.4min,間接造成ST120工位的Buffer機器人停機和主線由于缺側圍總成而停機22.4min。因此亟需將ST120劃分為獨立的安全區以減少其對主線的影響。

3.改善方案

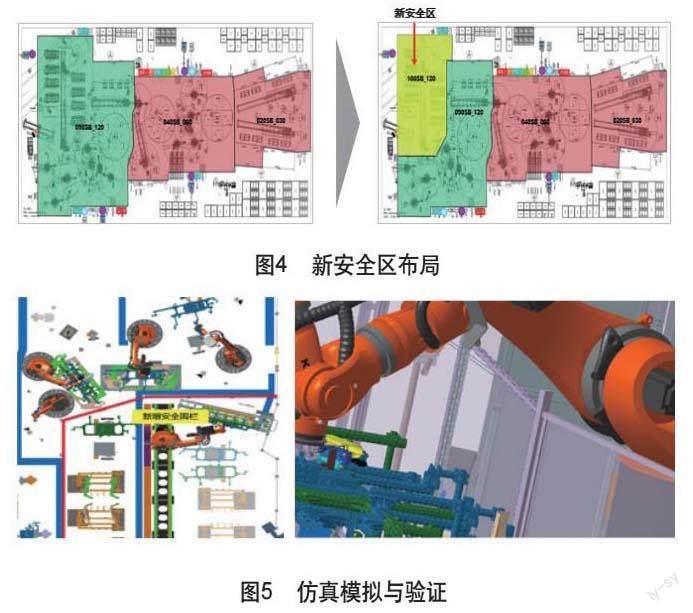

劃分新安全區:將ST090/100/110和ST120分為2個獨立的安全區,這樣ST120安全區將僅包含2臺抓件機器人,由于抓件機器人的工藝相對穩定,因此可最大限度地降低設備停機的風險。圖4所示為計劃最終劃分的安全區圖。

具體方案:

將配電柜內部安全供電拆分為兩部分。

ST120 Shuttle的上件閥島原屬于090SB_120安全區子安全區,更改為120SB_120安全區子安全區。

120RB100、120SAE001、LMT設備從原有090SB_120安全區,分離出來為120SB_120安全區。

PLC 和機器人的程序更改和調試,兩個安全區互鎖,安全程序及機器人安全范圍等程序調試和驗證。

經過仿真模擬和驗證,確定兩個安全區之間新增圍欄的隔開位置和高度。

將2臺機器人100RB100和100RB400更改為安全機器人,安全模塊備件可從維修借用。

經過仿真模擬,發現現有2臺機器人的三個抓手支架需要移動,以避免干涉:100RB400抓手支架需要移動位置,120RB100的如上兩個抓手支架需要移動位置。

新增ST120 Buffer數量:在ST120工位新增左/右側圍10個在制Buffer位,以降低Buffer數太少對主線Z2.1的間接影響。

4.方案實施

由于該車型屬于系列生產階段,為不影響改造對生產的影響,制定詳細假期改造和調試計劃。本次改造涉及工位多,改造內容復雜,需進行自動調試和干涉區多次驗證,以確保項目最終順利完成和通過質量放行。

為避免安全區和Buffer調試無法按時完成而對系列化生產的不利影響,前期積極制定風險應對策略:

1)如果新增Buffer調試無法按時完成,將臨時對Buffer庫位進行鎖定和屏蔽,依然使用原有的Buffer進行正常生產。

2)從仿真模擬和空循環運轉確保安全區無重大隱患,同時提前將原有程序進行備份。若是系列化生產程序出現漏洞無法解決時,可迅速切換回舊程序以保證線體正常生產。

改造方案確定后,實施過程如下:

1)由于在線體不同工位間新增和安裝安全圍欄,并同時將原有抓手進行移動,確保機器人更換抓手的過程中和圍欄不干涉等。

2)在ST120 Shuttle下面新增線內Buffer,左/右側圍總成各10個,以滿足主線不間斷生產。

3)TSS現場支持進行PLC/機器人程序示教,安全區再劃分和驗證。

4)Gost mode空循環驗證,如圖5所示。待設備安裝和調試完成后,進行線體空循環運轉48h,以積極驗證程序漏洞。

5)質量確認和QL2檢查。積極協助生產QL2對側圍焊點進行超聲波檢查,以確保線體改造和機器人姿態變動對焊接質量無影響。

Q-release質量放行完成。項目嚴格按照計劃執行,最終質量和安全區完全滿足生產要求,順利得到質量Q-release放行通過報告。

創新與收益

通過此項目的開展與實施,完善安全區劃分,提高了生產線自動化水平,并推動不斷識別瓶頸工位和深挖生產線潛能。對安全區的優化改善創新及收益如下:

根據現場和實際,本項目由團隊自主規劃/設計/調試對安全區進行再分區。新安全區劃分打破了Daimler ECM Integra標準安全區劃分,積累的項目改造經驗可對后續項目提供借鑒,以提前進行規劃和改進。項目全自主立項,合理利用現有備件或設備對線體進行改造和優化,節省了大量投資。運用iPortal等工具對節拍瓶頸工位進行分析,迅速找出問題點。

經過安全區的再分區改造,可直接減少ST090/100/110工位停機對ST120工位或間接影響主線的22.4min/天,主線AS31節拍179s,因此計算可在同樣的時間內多生產22.4 min/天×60s/179s=7.5臺車/天。或者間接減少工人加班時間,加班費預估50元/h,一年工作日225天,雙班一年可以節省加班費總計:22.4min/天÷60min/h × 50元/h × 6人/班次 × 225天/年× 2班次 =50400元/年。

改造后SN buffer穩定輸出,因側圍短缺而造成停線的故障大幅度降低,經過3個月的運營生產數據測算,裝焊車間HPV減低0.5,OEE提高2%。

結語

以柔性自動化裝焊生產線為研究對象,介紹了自動化生產線安全區的原理,探究了安全再分區從設計規劃到方案流程實施的整體過程,結合實際問題分析其原因及可行性,并結合業務情況分析解決難點使方案得到落地。實施完成后,因側圍短缺而造成停線的故障大幅度降低,對裝焊車間降低HPV、提升OEE具有顯著作用。該項目的規劃和實施充分證明了自動化生產線安全再分區改善的可行性和有效性,為后續其他車型的產能提升提供了很好的參考和借鑒。

參考文獻

[1] 魏巍,吳辛華.安全分區的設計和應用[A].科技創新與應用,2021(24) : 112-116.

[2] 池培培. 汽車柔性自動化生產線安全分析[J].汽車與駕駛維修(維修版),2016(16):085-087.

[3] 于寧.孫國林.韓勝利.? 中國汽車工程學會年會論文集[C].北京:北京理工大學出版社,2013.